1.本发明属于固体氧化物电解池技术领域,涉及一种氧电极支撑型固体氧化物电解池及其制备方法。

背景技术:

2.固体氧化物电解池(solid oxide electrolysis cells,soecs)是一种能将电能高效转换成化学能的装置,可将风能、太阳能等可再生能源所产生的廉价电能或热能无容量限制地转化为化学能,由于其清洁可靠性和具有的巨大的经济效益受到全世界的广泛关注。

3.由于soec是固体氧化物燃料电池的逆向运行,因此,soec的结构主要借鉴固体氧化物燃料电池的结构,即电解质支撑型和燃料极支撑型结构。鉴于目前soec结构的影响,soec面临两个问题亟需解决:(1)电解质与氧电极界面结合问题:电解质支撑型和燃料极支撑型soec的氧电极通常采用(丝网)印刷法制备,随着soec的运行,电解质与氧电极界面处氧分压的局部升高,电解质与氧电极界面极易出现开裂,从而影响soec的寿命(anil v.virkar.mechanism of oxygen electrode delamination in solid oxide electrolyzer cells[j].international journal of hydrogen energy,2010(35):9527-9543);(2)燃料极支撑型soec的支撑体稳定性问题:由于金属陶瓷的燃料极暴露在氧化还原气氛中,金属陶瓷中金属颗粒便一直处于不断地氧化还原的过程中,势必会造成soec衰减较快(d.osinkin,b.kuzin,n.bogdanovich.effect of oxygen activity and water partial pressure to degradation rate of ni cermet electrode contacting zr0.84y0.16o1.92 electrolyte[j].russ j electrochem,2010(46):41-48)。

[0004]

相比于常见的两种结构,氧电极支撑型soec可克服上述缺点,形成结构和运行稳定的soec。但是,该结构之所以未被科研者使用,其原因在于氧电极与电解质的化学相容性温度较低,通常在1300℃以下。中国专利申请cn105762391a公开了一种组件组成一体化的质子传导低温固体氧化物电池及其制备,采用干压法来制备电解质支撑的电池,电解质致密度较低且厚度增大也导致了阻抗的增加。中国专利申请cn109468661a公开了一种固体氧化物电解池用复合氧电极及其制备方法,采用浸渍法来制备氧电极,但是当金属浸渍量大时,浸渍后金属在多孔材料孔洞内外分布存在分布不均匀的问题。在满足烧结温度低于1300℃和电解质致密化需求的同时,科研者不得不采用制备成本和难度高的成膜技术。因此,高昂的制造成本是阻碍氧电极支撑型soecs规模化推广的一个主要因素。

技术实现要素:

[0005]

本发明的目的是提供一种氧电极支撑型固体氧化物电解池及其制备方法。本发明采用有机复合流延成型工艺,工艺较简单,在降低生产成本的情况下获得大面积的半电池,并且氧电极支撑结构的soec相对于传统的电解质支撑型和氢电极支撑型的soec,氧电极支撑型soec的氧电极和电解质界面结合更加牢固,可承受更高的三相界面氧分压,能够有效

改善电解池因出现分层、裂纹而导致的性能衰减问题。

[0006]

实现本发明目的的技术方案为:

[0007]

本发明所述的氧电极支撑型固体氧化物电解池,其结构为氧电极支撑层/氧电极活性层/电解质层/燃料极层,其中,氧电极支撑层/氧电极活性层/电解质层采用复合流延法制备,燃料极层采用丝网印刷法制备,通过以下步骤制备:

[0008]

步骤1:(1)按比例将第一陶瓷粉体、有机溶剂、分散剂、粘结剂、增塑剂球磨混合均匀,得到电解质层浆料,所述的第一陶瓷粉体选自zr

0.92y0.08o2-δ

(ysz)粉体或1%ceo

2-10%sc2o

3-89%zro2(ssz)粉体;

[0009]

(2)按比例将第一陶瓷粉体、第二陶瓷粉体、造孔剂、有机溶剂、分散剂、粘结剂、增塑剂球磨混合均匀,得到氧电极活性层浆料,所述的第一陶瓷粉体选自zr

0.92y0.08o2-δ

(ysz)粉体或1%ceo

2-10%sc2o

3-89%zro2(ssz)粉体,所述的第二陶瓷粉体选自(la

0.8

sr

0.2

)

0.95

mn

0.5o3-δ

(lsm)粉体或la

0.6

sr

0.4

co

0.2

fe

0.8o3-δ

粉体;

[0010]

(3)按比例将第二陶瓷粉体、造孔剂、有机溶剂、分散剂、粘结剂、增塑剂球磨混合均匀,得到氧电极支撑层浆料,所述的第二陶瓷粉体选自(la

0.8

sr

0.2

)

0.95

mn

0.5o3-δ

(lsm)粉体或la

0.6

sr

0.4

co

0.2

fe

0.8o3-δ

粉体;

[0011]

步骤2:各层浆料经真空除气处理后,于流延机上调节所需刀高依次将氧电极支撑层浆料、氧电极活性层浆料、电解质层浆料逐层流延,其中电解质层浆料流延厚度为80~120μm,氧电极活性层浆料流延厚度为110~150μm,氧电极支撑层浆料流延厚度为1450~1750μm,获得氧电极支撑层/氧电极活性层/电解质层复合膜素坯,并进行干燥;

[0012]

步骤3:将干燥后的氧电极支撑层/氧电极活性层/电解质层复合膜素坯切割成方片后,以30~60℃/h速率进行升温,在600℃和1200~1300℃分别保温2~3和4~5小时,共烧得到氧电极支撑型半电池;

[0013]

步骤4:将燃料极与氧电极支撑型半电池组合制成氧电极支撑型固体氧化物电解池。

[0014]

优选地,步骤1(1)中,电解质层浆料中各组分的质量比为:第一陶瓷粉体:有机溶剂:分散剂:粘结剂:增塑剂=1:(1.1~1.8):(0.025~0.0037):(0.035~0.0042):(0.05~0.06)。

[0015]

优选地,步骤1(2)中,氧电极活性层浆料中各组分的质量比为:第一陶瓷粉体:第二陶瓷粉体:造孔剂:有机溶剂:分散剂:粘结剂:增塑剂=1:(0.8~.1.1):(0.35~0.4):(2.5~3):(0.09~0.12):(0.15~0.2):(0.22~0.3)。

[0016]

优选地,步骤1(3)中,氧电极支撑层浆料中各组分的质量比为:第二陶瓷粉体:造孔剂:有机溶剂:分散剂:粘结剂:增塑剂=1:(0.17~0.21):(1~1.2):(0.33~0.39):(0.035~0.043):(0.21~0.3)。

[0017]

本发明中,步骤1中,所述的有机溶剂、分散剂、粘结剂、造孔剂、增塑剂均为本领域常规使用试剂。在具体实施方式中,采用的有机溶剂为质量为1:2的无水乙醇和二-丁酮的混合溶剂,分散剂为三乙醇胺,所述粘结剂为聚乙烯醇缩丁醛,造孔剂为石墨粉或淀粉,增塑剂为质量比为1:1的邻苯二甲酸二辛酯和聚乙二醇-200。

[0018]

优选地,步骤1中,球磨速度为400r/min,球磨时间为3~5h。

[0019]

步骤4中,所述的燃料极为固体氧化物电解池中常规使用的燃料极,包括但不限于

la

0.6

sr

0.4

cr

0.5

mn

0.5o3-δ

燃料极等。燃料极采用常规方法制备,包括但不限于丝网印刷法、涂覆法等。

[0020]

与现有技术相比,本发明的有益效果如下:

[0021]

(1)采用流延法制备氧电极支撑型soec,具有成本低、电解池一致性好、工艺过程简单的特点;

[0022]

(2)采用有机复合流延作为成型方法,氧电极支撑型soec的氧电极和电解质界面结合更加牢固,可承受更高的三相界面氧分压,能够有效改善电解池因出现分层、裂纹而导致的性能衰减问题,制得的氧电极支撑型soec运行稳定、寿命更长。

附图说明

[0023]

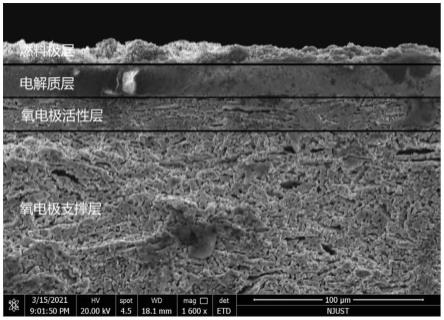

图1为实施例1中制得的soecs横截面形貌sem图。

[0024]

图2为实施例1中制得的电解池在800℃下不同测试气氛,不同电压下的iv曲线以及eis曲线。

[0025]

图3为对比例中制得的半电解池的微观结构图。

具体实施方式

[0026]

下面结合具体实施例和附图对本发明作进一步详述。

[0027]

实施例1

[0028]

步骤1:(1)称取10克zr

0.92y0.08o2-δ

(ysz)粉体,9.3克二-丁酮和4.7克无水乙醇作为有机溶剂,0.3克三乙醇胺粉末作为分散剂,加入0.4克聚乙烯醇缩丁醛粉末作为粘结剂,0.25克邻苯二甲酸二辛酯和0.25克聚乙二醇-200作为增塑剂,放入行星球磨机中混合均匀,形成稳定的电解质层浆料;

[0029]

(2)称取7.5克ysz(zr

0.92y0.08o2-δ

)粉体、7.5g(la

0.8

sr

0.2

)

0.95

mn

0.5o3-δ

(lsm)粉体、3克石墨粉作为造孔剂、15克二-丁酮和7.5克无水乙醇作为有机溶剂,0.75克三乙醇胺粉末作为分散剂,加入1.25克聚乙烯醇缩丁醛粉末作为粘结剂,0.9375克邻苯二甲酸二辛酯和0.9375克聚乙二醇-200作为增塑剂,放入行星球磨机中混合均匀,形成稳定的氧电极活性层;

[0030]

(3)100g(la

0.8

sr

0.2

)

0.95

mn

0.5o3-δ

(lsm)粉体、20克石墨粉作为造孔剂、70克二-丁酮和35克无水乙醇作为有机溶剂,5克三乙醇胺粉末分散剂,加入4克聚乙烯醇缩丁醛粉末粘结剂,12克邻苯二甲酸二辛酯和12克聚乙二醇-200作为增塑剂,放入行星球磨机中混合均匀,形成稳定的氧电极支撑层浆料。

[0031]

步骤2:各层浆料经真空除气处理后,在流延机上调节刀高,将氧电极支撑层浆料、氧电极活性层浆料、电解质层浆料依次逐层流延制成氧电极支撑层/氧电极活性层/电解质层复合膜素坯,其中电解质层浆料流延厚度为100μm,氧电极活性层浆料流延厚度为120μm,氧电极支撑层浆料流延厚度为1500μm。

[0032]

步骤3:将氧电极支撑层/氧电极活性层/电解质层复合膜素坯在室温下干燥24小时,将其切割为80

×

80mm面积大小方片,并取下复合膜素坯之后,干燥环境下放置3~7天。再以30℃/h升温速率升温至600℃后保温2h,然后以60℃/h升温度率升温至1250℃,保温5小时使得电解质烧结致密,从而得到平整致密度高的氧电极支撑型半电池。

[0033]

步骤4:参考现有文献[孙克宁,固体氧化物燃料电池[m].北京:科学出版社,2019:108-109],利用溶胶凝胶法制备la

0.6

sr

0.4

cr

0.5

mn

0.5o3-δ

粉体,并用此粉体与粘结剂(fuel cellmaterialsco.,ltd,usa)混合,制成电极浆料后通过丝网印刷方式印刷燃料极la

0.6

sr

0.4

cr

0.5

mn

0.5o3-δ

,与氧电极支撑型半电池组装获得soec单电池。

[0034]

图1为制得的氧电极支撑型电池断面sem图,中间层为致密电解质层,厚度约为25μm,能够有效的隔离两侧的燃料气和空气。图中可以看到丝网印刷方式形成的复合燃料极层紧密附着在电解质层上,保证了电池的界面电阻较小。

[0035]

图2为制得的氧电极支撑型电解池在800℃下不同测试气氛,电解特性曲线以及交流阻抗谱曲线。从图中可以看出,在100%co2下的氧电极支撑型电解池的电流密度在2v下达到0.25a

·

cm-2

,为电解质支撑型电解池的2倍左右;而在60%h2o和60%h2o 40%co2共电解的工况下,电流密度在2v下分别达到了0.49a

·

cm-2

与0.55a

·

cm-2

,相较于电解质支撑型的电解池提升近4倍。从阻抗谱看,电流密度的提升得益于电解池欧姆电阻的大幅降低,在开路状态下,氧电极支撑型电池的欧姆电阻仅为0.27ω

·

cm2,比电解质支撑型电解池的欧姆电阻小了一个数量级。上述结果说明,采用有机复合流延作为成型方法,氧电极支撑型soec的氧电极和电解质界面结合更加牢固,可承受更高的三相界面氧分压,能够有效改善电解池因出现分层、裂纹而导致的性能衰减问题,制得的氧电极支撑型soec运行稳定、寿命更长。

[0036]

对比例1

[0037]

本对比例与实施例1基本相同,唯一不同的是将氧电极支撑层/氧电极活性层/电解质层复合膜素坯以30℃/h升温速率升温至600℃后保温2h,然后以60℃/h升温速率升温至1150℃,保温5小时后得到半电池,半电池截面图如图3所示。图左边一层为电解质层,显示不致密。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。