1.本发明涉及液压缸密封领域,特别地,涉及一种挖机主密封用耐高温密封材料及其制备方法。

背景技术:

2.液压缸是液压机械设备尤其是工程机械设备最核心的执行元件,它是将液压能转变为机械能的、做直线往复运动(或摆动运动)的液压执行元件。中大型的挖掘机被公认为是工程机械复杂程度最高,工况最为恶劣的户外作业设备,它对液压密封系统和密封件的要求也是最苛刻的,其液压缸活塞杆密封需承受常规超高压40mpa,极限瞬间超高压80mpa,运行速度1m/s,油缸行程500~1200mm,长期工作温度100~120℃,极限温度130~140℃。

3.因此,挖掘机上的缓冲密封和主密封材料需要能适应100~120℃长期高负荷、高频率液压油的工作环境,同时能满足高频率运动下的跟随性,低压下的密封效果优异。

4.公告号为cn105037676b的中国专利公开了以对苯二异氰酸酯为异氰酸酯组分制备的浇注型聚氨酯弹性体,其在常温下压缩永久形变较低,但拉伸强度都低于30mpa。

5.和cn105037676b类似的,目前常用的聚氨酯密封件存在以下几个缺点(1)在高温液压油中材料强度下降明显;(2)高温下压缩永久形变高,密封效果差;(3)钢材活塞杆高频次运动会导致材料内生热明显,高温下材料快速失效。目前还没有聚氨酯材料密封件能够长期应用在中高端挖掘机活塞杆主密封上。

6.因此研发出一款适用于液压缸密封用的材料具有一定的生产应用价值。

技术实现要素:

7.本发明的第一目的是提供一种挖掘机用耐高温密封高温密封材料,其具有耐油、高温下低压缩永久形变的优点。

8.本发明的目的是在于解决目前液压工程机械上密封圈材料在高温工况下使用寿命短的问题,一方面在高温下聚氨酯材料的压缩永久形变差导致密封件泄露,另一方面长期的高温液压油会使密封件材料物理机械性能快速下降,导致开裂等彻底损坏失效的问题。

9.本发明的上述技术目的是通过以下技术方案得以实现的:

10.一种挖机主密封用耐高温密封材料,用以下质量的原料制得:异氰酸酯18~25份、羟基封端的长链二元醇65~75份、第一扩链剂5~15份、第二扩链剂1~10份、第三扩链剂1~5份、抗氧剂1.5~3份、耐磨助剂1~2份和内脱模助剂0.1~1份;

11.所述第一扩链剂为短链二元醇,所述第二扩链剂为含有苯环的二元醇,所述第三扩链剂为含有三羟基的多元醇。

12.进一步的,所述异氰酸酯选用对苯二异氰酸酯。

13.进一步的,所述羟基封端的长链二元醇为聚碳酸酯二元醇,其数均分子量为1000~3000、分子量分布为1.1~1.4。

14.进一步的,所述第一扩链剂选用1,4-丁二醇或1,6-己二醇。

15.进一步的,所述第二扩链剂选用四苯基乙二醇,其结构式如式(i)所示:

[0016][0017]

进一步的,所述第三扩链剂选用聚己内酯三元醇,其数均分子量为300~500、分子量分布为1.1~1.25,其结构式如式(ii)所示:

[0018][0019]

进一步的,所述抗氧剂为复合抗氧剂,其包括75wt%的抗氧剂264和25wt%的亚磷酸三苯基酯。

[0020]

进一步的,所述耐磨助剂选用聚乙烯蜡。

[0021]

本发明的第二目的是提供制备所述一种挖机主密封用耐高温密封材料的方法。

[0022]

本发明的上述技术目的是通过以下技术方案得以实现的:

[0023]

制备所述的一种挖机主密封用耐高温密封材料的方法,包括以下步骤:

[0024]

(1)预聚体a组分的制备

[0025]

向反应釜中加入配方量的聚碳酸酯二元醇,加热至100~105℃,加入预配好的抗氧剂、耐磨助剂和消泡剂混合物,搅拌混合均匀,在100~105℃抽真空脱泡1~2hr,直至釜内所有物料溶解完全,关闭真空继续搅拌0.5hr,温度降至70~80℃;

[0026]

向反应釜内加入配方量的异氰酸酯,搅拌混合均匀,在70~130℃下反应0.5~2hr,测试nco含量,nco含量达到理论值后停止反应,得到预聚体a组分;

[0027]

(2)扩链反应

[0028]

取配方量的第一扩链剂、第二扩链剂和第三扩链剂混合均匀,得到混合扩链剂b组分;将混合扩链剂b组分倒入预聚体a组分中,在行星搅拌机中高速搅拌混合脱泡,搅拌后迅速浇注在内壁喷涂有一层厚度为35~45μm脱模剂并预热至110~120℃的模具中;将模具放置在110~120℃的烘箱中硫化16~24hr,取出后自然冷却并放置一周。

[0029]

本发明技术效果主要体现在以下方面:

[0030]

ppdi分子结构具有

①

高对称性,

②

十分有效的范德华力,

③

高效的电子去极化,

④

强氢键,

⑤

高度相分离。∏轨道使分子间电子能够在ppdi结构内连续流动,电子高度离域,无阻碍的芳香结构,产生偶极作用和增强氢键效果。由ppdi制备的聚氨酯微相分离程度高,制备的聚氨酯内生热小,具有良好的动态性能。本专利通过在硬段引入含有多苯环结构的

扩链剂,大大提高了聚氨酯硬段的刚性结构,从而获得极其优异的耐热性能。另一方面,由于ppdi和小分子直链二元醇和含多苯环的二元醇组成的硬段结构刚性极强,在扩链过程中反应速度快,不易控制,通过引入三官能度的羟基封端三元醇,能够有效的缓解扩链的反应速度,同时提升了所制备聚氨酯的压缩永久形变。综上,本发明制备的聚氨酯在高温下仍具有很低的压缩永久形变性能,在长期高温液压油工况下仍能保持优异的性能。

附图说明

[0031]

图1为实施例1的dma测试;

[0032]

图2为对比实施例1的dma测试;

[0033]

图3为对比实施例2的dma测试;

[0034]

图4为实施例1和对比实施例1的泄漏量评价试验。

具体实施方式

[0035]

以下结合附图,对本发明的具体实施方式作进一步详述,以使本发明技术方案更易于理解和掌握。

[0036]

实施例1:一种挖机密封件用耐高温密封材料,其通过以下方法制备获得:将2042g聚碳酸酯二元醇pcdl 2000加入反应釜中,将反应釜温度加热至100℃,然后加入45g抗氧剂264和15g亚磷酸三苯基酯,30g聚乙烯蜡和9g消泡剂加入反应釜中搅拌混合均匀,在100℃抽真空脱泡2hr,直至玻璃搅拌釜内所有物料溶解完全,关闭真空继续搅拌半小时,温度降至75℃;将539gppdi加入反应釜中搅拌混合,得到nco%含量为6.37%的预聚体组分;将142g 1,4-丁二醇,164g四苯基乙二醇和112g聚己内酯pcl305加热混合均匀得到b组分扩链剂;将上述a、b组分在行星搅拌机中混合脱泡30s后快速倒入120℃的模具中,将模具放置在110℃的烘箱中硫化24hr,取出后自然冷却并放置一周。

[0037]

实施例2:一种挖机密封件用耐高温密封材料,其通过以下方法制备获得:将2042g聚碳酸酯二元醇pcdl 2000加入反应釜中,将反应釜温度加热至105℃,然后加入45g抗氧剂264和15g亚磷酸三苯基酯,30g聚乙烯蜡和9g消泡剂加入反应釜中搅拌混合均匀,在105℃抽真空脱泡1hr,直至玻璃搅拌釜内所有物料溶解完全,关闭真空继续搅拌半小时,温度降至70℃;将539gppdi加入反应釜中搅拌混合,得到nco%含量为6.38%的预聚体组分;将142g 1,4-丁二醇,164g四苯基乙二醇和112g聚己内酯pcl305加热混合均匀得到b组分扩链剂;将上述a、b组分在行星搅拌机中混合脱泡30s后快速倒入120℃的模具中,将模具放置在120℃的烘箱中硫化16hr,取出后自然冷却并放置一周。

[0038]

对比实施例1:一种密封材料,其通过以下方法制备获得:将1985g聚碳酸酯二元醇pcdl 2000加入反应釜中,将反应釜温度加热至100℃,然后加入45g抗氧剂264和15g亚磷酸三苯基酯,30g聚乙烯蜡和9g消泡剂加入反应釜中搅拌混合均匀,在100℃抽真空脱泡2hr,直至玻璃搅拌釜内所有物料溶解完全,关闭真空继续搅拌半小时,温度降至70℃;将524gppdi加入反应釜中搅拌混合,得到nco%含量为6.84%的预聚体组分;在a组分预聚体中加入198g1,4-丁二醇b组分,然后快速在行星搅拌机中混合脱泡30s后快速倒入120℃的模具中,将模具放置在110℃的烘箱中硫化24hr,取出后自然冷却并放置一周。

[0039]

对比实施例2:一种密封材料,其通过以下方法制备获得:将1985g聚碳酸酯二元醇

pcdl 2000加入反应釜中,将反应釜温度加热至100℃,然后加入45g抗氧剂264和15g亚磷酸三苯基酯,30g聚乙烯蜡和9g消泡剂加入反应釜中搅拌混合均匀,在100℃抽真空脱泡2hr,直至玻璃搅拌釜内所有物料溶解完全,关闭真空继续搅拌半小时,温度降至70℃;将825gmdi加入反应釜中搅拌混合,得到nco%含量为6.20%的预聚体组分;在a组分预聚体中加入196g1,4-丁二醇b组分,然后快速在行星搅拌机中混合脱泡30s后快速倒入120℃的模具中,将模具放置在110℃的烘箱中硫化24hr,取出后自然冷却并放置一周。

[0040]

性能测试

[0041]

使用粉碎机将放置一周的试块粉碎成粒径为1mm的粒子,通过注塑机注塑成待测试片,所得材料性能见表1。

[0042]

表1是实施例和对比实施例的物理性能测试结果,表1显示:

[0043]

(1)在常规温度下,实施例1和对比实施例1的拉伸强度接近;但在100℃环境下测试实施例1的强度仍能达到29mpa,强度保持率为50.9%,对比实施例1的强度保持率为30.9%,而mdi型的对比实施例2 100℃的高温环境下拉伸强度降低至6mpa,强度保持率只有11.3%,无法在高温下长时间使用。

[0044]

(2)耐油老化测试实验结果标明实施例1经过高温液压油的长期老化后,其拉伸强度性能仍能保持接近50%,而对比实施例1中的mdi型材料在经过长时间的高温液压油老化后聚氨酯分子链已被高温液压油破坏发生断裂。

[0045]

(3)表1的压缩永久形变测试结果显示实施例1的耐高温型ppdi聚氨酯在高温下仍具有较低的压缩永久形变率,对比实施例1和对比实施例2中的聚氨酯材料在高温下的压缩永久形变率明显升高,制备的密封件产品虽然在常温下能够使用,当在高温下密封件会因压变性能不足而导致产品的过盈量明显减少,从而会导致快速漏油无法密封而失效。

[0046]

表1

[0047]

[0048]

dma测试

[0049]

dma测试采用的仪器为动态力学分析仪(dma),采用的软件为dynatest软件。

[0050]

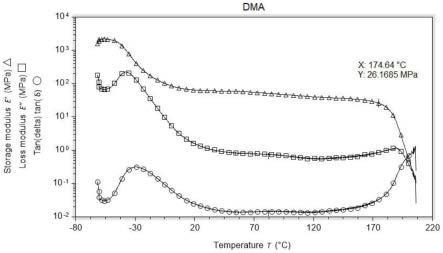

dma测试图如图1-3所示,图1-3显示:

[0051]

(1)图1是实施例1的dma测试结果,其储能模量storage modulus在达到170℃后才出现明显下降,明显优于常规的聚氨酯材料;

[0052]

(2)对比实施例1和对比实施例2分别在159.9℃、151.2℃后的储能模量开始下降;

[0053]

(3)实施例1具有更高的耐热性能。

[0054]

泄漏量评价

[0055]

该评价实验是对模拟实际应用工况对实施例和对比实施例中的聚氨酯密封件进行加速评价实验。首先在120℃液压油中浸泡1000h高温老化的预处理实验,然后将实施例和对比实施例的密封件产品安装在活塞杆上。

[0056]

测定液压活塞杆运动行程(km)与泄漏量。对比实施例1的密封件在120℃液压油老化试验后产品断裂,将经过高温老化后的实施例1和实施例2产品安装到液压密封系统中,测试条件如下:

[0057]

压力:35mpa(脉冲频率保压6s/泄压2s)

[0058]

温度:120-130℃

[0059]

速度:1m/s

[0060]

实验行程:1000km。

[0061]

图4是实施例1和对比实施例的材料作为主密封件安装在液压活塞杆上模拟实际应用工况活塞杆往复高速高压运动行程与泄露性的测试结果。实施例1的耐高温聚氨酯材料制成的主密封件能够长时间使用而不泄露失效。

[0062]

当然,以上只是本发明的典型实例,除此之外,本发明还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。