1.本发明涉及固废资源化处理技术领域,尤其涉及一种脱硫石膏的资源化处理方法。

背景技术:

2.脱硫石膏是一种主要成分为caso4·

2h2o的工业固体废弃物,一般为处理脱硫烟气的副产品,其主要来源于钢铁厂和燃煤发电厂的fdg技术。近年来,我国的经济水平快速发展,电力和钢铁产量方面的需求也在持续增长,随之而来的脱硫石膏的产量也在逐年增长。我国的脱硫石膏一般的处理方式是用于建材行业,长期堆放或者直接填埋,不仅占用大量土地资源,而且对环境产生很大的潜在的威胁。脱硫石膏的利用率低,产品附加值低,硫资源难以回收再利用的问题难以得到解决。

3.高碳石煤是一种低热值的多金属页岩矿,因其有价金属含量少,热值低,脉石成分高难以得到大规模利用,其主要成分包含sio2、c、al2o3和so2,少量的fe2o3和cao,微量的v、cr和mo等。高碳石煤的主要利用方式是用于氧化焙烧-湿法提钒,现阶段含钒石煤湿法提钒工艺主要应用于含碳量低的石煤,很难大规模应用于高碳石煤。特别是,近年来对环境的要求也越来越严格,氧化焙烧会增加排放大量的co2和so2有害气体,对环境压力很大。

4.因此,如何提供一种节能环保的脱硫石膏资源化处理方法并产生高附加值的产品是本领域亟待解决的技术难题。

技术实现要素:

5.为解决脱硫石膏利用率不足,产品附加值低和分解温度高等问题,本发明提供了一种脱硫石膏的资源化处理方法,不仅有效降低了脱硫石膏的分解温度并避免焙烧过程烧结过程中料球透气性差和脱硫率降低的问题,且实现了以低能耗方式回收脱硫石膏中硫资源的技术效果。所述脱硫石膏的资源化处理方法包括以下步骤:

6.(1)原料混合:将高碳石煤原矿破碎至直径小于1cm,然后将破碎后的高碳石煤和脱硫石膏分别烘干后球磨12h~24h,球磨后过200目筛,得到高碳石煤粉末和脱硫石膏粉末;

7.(2)配料混匀:将高碳石煤粉末、脱硫石膏粉、碳化硅按质量比为1~5: 12~18:1~5的比例混合得到混合料,将混合料在40~100r/min下球磨3h~7h 混匀;

8.(3)球团制备:将混合料与水或酒精混合造球,造球后陈腐,陈腐完成后将球团进行干燥;

9.(4)球团焙烧:将干燥好的球团在保护气氛下焙烧,焙烧后随炉温自然冷却完成脱硫石膏的资源化处理。

10.进一步地,所述步骤(1)中高碳石煤的主要成分为:c 10wt%~20wt%,sio

2 50~70wt%,al2o

3 5wt%~15wt%,so

3 5wt%~15wt%,fe2o

3 1wt%~5wt%,v2o

5 1wt%~3wt%;所述脱硫石膏的主要成分为caso4·

2h2o;所述碳化硅纯度≧90%。

11.进一步地,所述步骤(1)中的烘干温度为60℃~80℃,烘干时间为24h~48 h。

12.进一步地,所述步骤(3)中水或酒精的添加量为混合料总重量的7%~15%。

13.进一步地,所述步骤(3)中陈腐时间为6h~10h,球团直径为6mm~8mm。

14.进一步地,所述步骤(3)中干燥温度为60℃~90℃,干燥时间为10h~15h。

15.进一步地,所述步骤(4)中的保护气氛为氩气、氮气、一氧化碳、氢气和甲烷中的一种或几种,气体流量为200ml/min。

16.进一步地,所述步骤(4)中焙烧温度为800℃~1400℃,保温时间为0.5h~2 h。

17.与现有技术相比,本发明的有益技术效果:

18.(1)本发明利用高碳石煤中的碳降低了脱硫石膏的分解温度,大大降低了脱硫石膏资源化处理的能量损耗;

19.(2)本发明以碳化硅作为添加剂可以避免焙烧过程中因产生液相导致的料球透气性差和脱硫率降低的问题;

20.(3)本发明能够将脱硫石膏中的硫资源回收并产生具有高附加值的硅酸钙用作建筑材料使用。

附图说明

21.下面结合附图说明对本发明作进一步说明。

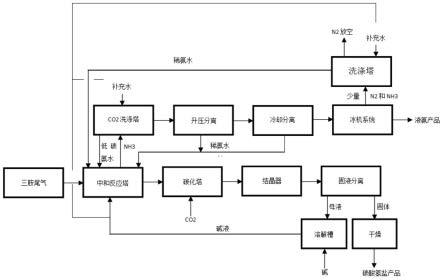

22.图1为脱硫石膏资源化处理工艺流程图;

23.图2为实施例1中原料800℃下焙烧后的xrd图谱。

具体实施方式

24.本发明提供了一种脱硫石膏的资源化处理方法包括以下步骤:

25.(1)原料混合:将高碳石煤原矿破碎至直径小1cm,然后将破碎后的高碳石煤和脱硫石膏分别烘干后球磨12h~24h,球磨后过200目筛,得到高碳石煤粉末和脱硫石膏粉末;

26.(2)配料混匀:将高碳石煤粉末、脱硫石膏粉、碳化硅按质量比为1~5: 12~18:1~5的比例混合得到混合料,将混合料在40~100r/min下球磨3h~7h 混匀;

27.(3)球团制备:将混合料与水或酒精混合造球,造球后陈腐,陈腐完成后将球团进行干燥;

28.(4)球团焙烧:将干燥好的球团在保护气氛下焙烧,焙烧后随炉温自然冷却完成脱硫石膏的资源化处理。

29.在一个实施例中,所述步骤(1)中高碳石煤的主要成分为:c 10wt%~20wt%, sio

2 50~70wt%,al2o

3 5wt%~15wt%,so

3 5wt%~15wt%,fe2o

3 1wt%~5wt%, v2o

5 1wt%~3wt%;所述脱硫石膏的主要成分为caso4·

2h2o;所述碳化硅纯度≧90%。

30.在一个实施例中,所述步骤(1)中的烘干温度为60℃~80℃,烘干时间为 24h~48h。

31.在一个实施例中,所述步骤(3)中水或酒精的添加量为混合料总重量的 7%~15%。

32.在一个实施例中,所述步骤(3)中陈腐时间为6h~10h,球团直径为6mm~8 mm。

33.在一个实施例中,所述步骤(3)中干燥温度为60℃~90℃,干燥时间为10 h~15h。

34.在一个实施例中,所述步骤(4)中的保护气氛为氩气、氮气、一氧化碳、氢气和甲烷中的一种或几种,气体流量为200ml/min。

35.在一个实施例中,所述步骤(4)中焙烧温度为800℃~1400℃,保温时间为 0.5h~2h。

36.以下结合实施例对本发明提供的技术方案进行进一步说明。

37.以下实例所述的高碳石煤主要成分为:c 15.5wt%,sio

2 65wt%,al2o

3 10wt%,so

3 9%,fe2o

3 3wt%,v2o

5 1.2wt%;

38.所述脱硫石膏的主要成分为caso4·

2h2o(≥95wt%),含有少量sio2杂质;

39.所述碳化硅纯度≧90%。

40.实施例1

41.(1)将高碳石煤原矿破碎至直径小1cm,然后将破碎后的高碳石煤和脱硫石膏分别在70℃下烘干24h后球磨10h,球磨后过200目筛,得到高碳石煤粉末和脱硫石膏粉末;

42.(2)将高碳石煤粉末、脱硫石膏粉末、碳化硅按照质量比为2:15:3的比例混合,置于球磨机中在转速为90r/min的条件下球磨3h充分混匀;

43.(3)将混合料与占混合料总重量10%的水混合造球,制备直径为6mm~8 mm球团,然后把生料球团置于60℃的干燥箱干燥12h;

44.(4)将干燥好的球团放入马弗炉中在氩气气氛下,800℃焙烧1.5h。

45.经检测,实施例1中脱硫石膏的硫的回收率为48%。

46.实施例2

47.同实施例1,区别在于:焙烧温度为900℃。经检测,实施例1中脱硫石膏的硫回收率为57%。

48.实施例3

49.同实施例1,区别在于:焙烧温度为1000℃。经检测,实施例1中脱硫石膏的硫回收率为66%。

50.实施例4

51.(1)将高碳石煤原矿破碎至直径小1cm,然后将破碎后的高碳石煤和脱硫石膏分别在70℃下烘干24h后球磨10h,球磨后过200目筛,得到高碳石煤粉末和脱硫石膏粉末;

52.(2)将高碳石煤粉末、脱硫石膏粉末、碳化硅按照质量比为4:14:2的比例混合,置于球磨机中在转速为90r/min的条件下球磨3h充分混匀;

53.(3)将混合料与占混合料总重量12%的水混合造球,制备直径为6mm~8 mm球团,然后把生料球团置于60℃的干燥箱干燥12h;

54.(4)将干燥好的球团放入马弗炉中在氩气气氛下,800℃焙烧1.5h

55.经检测,实施例1中脱硫石膏的硫回收率为43%。

56.实施例5

57.同实施例4,区别在于:焙烧温度为900℃。经检测,实施例1中脱硫石膏的硫回收率为61%。

58.实施例6

59.同实施例4,区别在于:焙烧温度为1000℃。经检测,实施例1中脱硫石膏的硫回收率为72%。

60.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。