1.本发明属于建筑材料领域,具体地,涉及一种复合硅钙板及其制备方法。

背景技术:

2.硅钙板,又称石膏复合板,是一种多元材料,一般以天然石膏粉、白水泥、胶水、增强纤维等作为主要原料,经过制浆、成坯、蒸养、表面砂光等工序而制成的轻质板材。硅钙板具有防火、防潮、隔音、隔热等性能,在室内空气潮湿的情况下能吸引空气中水分子、空气干燥时,又能释放水分子,可以适当调节室内干、湿度、增加舒适感。

3.现有技术中,硅钙板一般采用石膏粉作为主要原料,生产成本高;此外,为了对板材进行增强,会加入植物纤维等。植物纤维原料易得,也符合环保要求,能够很好的应用在硅钙板中。但是植物纤维表面含有较多的-oh基团,分散在水中时,会通过氢键作用而引发团聚现象,直接加入硅钙板原料中,难以实现均匀分散,进而难以充分发挥增强作用;另外,现有技术多采用羧酸型减水剂作为助剂,以期提高板材的加工性能、成品性能等,但是羧酸型减水剂存在缓凝、减水效果达不到要求等缺陷,因此,限制了其应用。

技术实现要素:

4.本发明的目的在于克服现有技术的缺陷,提供了一种复合硅钙板及其制备方法。

5.本发明通过在硅钙板原料中加入改性秸秆纤维,不仅能实现更好的纤维增强效果,而且还不会与减水剂作用,削弱减水剂效果;通过加入自制的减水剂,不仅符合环保要求,而且能够实现更佳的减水效果,提高板材的综合性能;通过锆硅渣、电石泥等材料的辅配,有效减少石膏粉的用量,达到节约成本的作用。

6.本发明的目的可以通过以下技术方案实现:

7.一种复合硅钙板,包括如下重量份原料:石膏粉12-18份、锆硅渣30-40份、粉煤灰10-15份、电石泥10-15份、硅酸盐水泥15-19份、改性秸秆纤维11-13份、减水剂0.03-0.05份、水15-20份。

8.所述锆硅渣,其主要成份为硅酸渣(msio2·

nh2o),锆硅渣固体含量为22%,二氧化硅类含量为10-12%,同时含有少量锆酸钠等。

9.进一步地,所述减水剂通过如下方法制备:

10.将甲基烯丙基聚氧乙烯醚(hpeg-4000)和去离子水加入烧瓶中,搅拌下升温至40℃,待完全溶解后,加入双氧水,控制温度为40-45℃、300r/min匀速搅拌下,缓慢滴加反应单体液和还原液,全部滴加完成后,再保温1h,加入氢氧化钠,调节ph值至6-7,制得减水剂。

11.进一步地,反应单体液为丙烯酸、甲基丙烯酸、马来酸酐和甲基丙烯磺酸钠的混合水溶液,甲基烯丙基聚氧乙烯醚、丙烯酸、甲基丙烯酸、马来酸酐的摩尔比为2:3:2:1,甲基丙烯磺酸钠的加入量为甲基烯丙基聚氧乙烯醚质量的0.4%-0.5%。

12.进一步地,还原液为维生素c和巯基丙酸的混合水溶液,维生素c、巯基丙酸的质量比为13-15:1;二者的加入质量为甲基烯丙基聚氧乙烯醚质量的0.2%。

13.进一步地,双氧水的加入量为甲基烯丙基聚氧乙烯醚质量的0.03%。

14.利用甲基烯丙基聚氧乙烯醚和含有双键的反应性单体发生聚合反应,生成聚羧酸系减水剂,使用过程中无甲醛释放,符合绿色环保要求;与普通聚羧酸系减水剂不同的是,通过甲基丙烯磺酸钠在减水剂分子链中引入了磺酸基-so3h,是一种强极性阴离子基团,其吸附能力比普通减水剂中存在的羧基基团(-c00h)更强,因此磺酸基团能够更多的吸附在石膏颗粒、水泥颗粒等表面,增加石膏颗粒、水泥颗粒等表面的减水剂吸附量,同时提供强电荷静电斥力,从而提高石膏、水泥等的分散性,进而提高减水率。

15.进一步地,改性秸秆纤维通过如下步骤制备:

16.将十二酰氯溶解于乙醚中,配置成质量分数为6%的改性液;将秸秆纤维置于60℃真空干燥箱中干燥至恒重,再按照固液比1g:15-20ml将干燥后的秸秆纤维加入改性液中,搅拌4-5h,抽滤,依次用乙醚、乙醇反复洗涤,干燥,获得改性秸秆纤维;

17.植物纤维表面含有较多的-oh,不仅会使自身易于出现团聚的现象,影响其在板材中的均匀分布,而且还会与减水剂分子链上的-cooh官能团作用,减弱减水剂对水泥的减水效果;本发明通过对植物纤维进行表面改性,通过-oh与十二酰氯发生反应,形成化学键合作用,在纤维表面引入有机分子链,既降低了团聚现象,又能大幅降低纤维表面-oh基团含量,提高减水剂减水效果,实现少量减水剂的加入能够实现较佳的效果。

18.一种复合硅钙板的制备方法,包括如下步骤:

19.第一步、将配方量的石膏粉、锆硅渣、粉煤灰、电石泥、硅酸盐水泥和改性秸秆纤维加入水中,再加入减水剂,混合搅拌45-55min,压滤,得到含水率为20-30%的素坯体;

20.第二步、将素坯体在压力机下压制成型得到硅钙板初成品,成型压力为50-60mpa;

21.第三步、将硅钙板初成品在60-70℃条件下进行蒸汽养护,养护时间为20-30h;

22.第四步、将蒸汽养护完成的板材置于1.0-2.0mpa压力下,进行蒸压养护15-16h,卸压自然冷却,得到硅钙板成品。

23.本发明的有益效果:

24.本发明通过在硅钙板原料中加入自制的减水剂,该减水剂使用过程中无甲醛释放,符合绿色环保要求;此外,该减水剂具有较高的吸附能力,能够大量吸附于石膏颗粒和水泥颗粒表面,提供强电荷静电斥力,促进颗粒的分散,实现较优的减水效果,从而提高板材的性能;

25.另外,为了对板材实现增强效果,本发明在硅钙板原料中加入了秸秆纤维,秸秆纤维虽然能对板材进行增强,但其会与减水剂作用,削弱减水剂效果;为了改进这一缺陷,本发明对秸秆纤维进行了接枝改性,一方面能够减弱秸秆纤维的团聚现象,促使秸秆纤维在板材中均匀分散,以更好的发挥增强效果;另一方面,能够减弱秸秆纤维与减水剂的作用,以使减水剂更好的发挥减水效果;

26.本发明为了减少石膏粉的使用量,在硅钙板中加入了锆硅渣和电石泥,达到节约成本的作用。

具体实施方式

27.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的

实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

28.实施例1

29.制备减水剂:

30.将0.3mol丙烯酸、0.2mol甲基丙烯酸、0.1mol马来酸酐和32-40g甲基丙烯磺酸钠与500ml水混合,形成反应单体液;13-15g维生素c和1g巯基丙酸与100ml水混合,形成还原液;

31.将0.2mol甲基烯丙基聚氧乙烯醚(hpeg-4000)和800ml去离子水加入烧瓶中,搅拌下升温至40℃,待完全溶解后,加入0.24g双氧水,控制温度为40℃、300r/min匀速搅拌下,缓慢滴加反应单体液和还原液,全部滴加完成后,再保温1h,加入氢氧化钠,调节ph值至6,制得减水剂。

32.实施例2

33.制备减水剂:

34.将0.3mol丙烯酸、0.2mol甲基丙烯酸、0.1mol马来酸酐和32-40g甲基丙烯磺酸钠与500ml水混合,形成反应单体液;13-15g维生素c和1g巯基丙酸与100ml水混合,形成还原液;

35.将0.2mol甲基烯丙基聚氧乙烯醚(hpeg-4000)和800ml去离子水加入烧瓶中,搅拌下升温至40℃,待完全溶解后,加入0.24g双氧水,控制温度为45℃、300r/min匀速搅拌下,缓慢滴加反应单体液和还原液,全部滴加完成后,再保温1h,加入氢氧化钠,调节ph值至7,制得减水剂。

36.实施例3

37.制备改性秸秆纤维:

38.将6g十二酰氯溶解于94g乙醚中,配置成质量分数为6%的改性液;将秸秆纤维置于60℃真空干燥箱中干燥至恒重,称取30g干燥后的秸秆纤维加入450ml改性液中,搅拌4h,抽滤,依次用乙醚、乙醇反复洗涤,干燥,获得改性秸秆纤维。

39.实施例4

40.制备改性秸秆纤维:

41.将6g十二酰氯溶解于94g乙醚中,配置成质量分数为6%的改性液;将秸秆纤维置于60℃真空干燥箱中干燥至恒重,称取30g干燥后的秸秆纤维加入600ml改性液中,搅拌5h,抽滤,依次用乙醚、乙醇反复洗涤,干燥,获得改性秸秆纤维。

42.实施例5

43.制备复合硅钙板:

44.第一步、将12kg石膏粉、30kg锆硅渣、10kg粉煤灰、10kg电石泥、15kg硅酸盐水泥和11kg实施例3制得的改性秸秆纤维加入水中,再加入30g实施例1制得的减水剂,混合搅拌45min,压滤,得到含水率为20%的素坯体;

45.第二步、将素坯体在压力机下压制成型得到硅钙板初成品,成型压力为50mpa;

46.第三步、将硅钙板初成品在60℃条件下进行蒸汽养护,养护时间为20h;

47.第四步、将蒸汽养护完成的板材置于1.0mpa压力下,进行蒸压养护15h,卸压自然冷却,得到硅钙板成品。

48.实施例6

49.制备复合硅钙板:

50.第一步、将15kg石膏粉、35kg锆硅渣、13kg粉煤灰、13kg电石泥、17kg硅酸盐水泥和12kg实施例4制得的改性秸秆纤维加入水中,再加入40g实施例2制得的减水剂,混合搅拌50min,压滤,得到含水率为25%的素坯体;

51.第二步、将素坯体在压力机下压制成型得到硅钙板初成品,成型压力为55mpa;

52.第三步、将硅钙板初成品在65℃条件下进行蒸汽养护,养护时间为25h;

53.第四步、将蒸汽养护完成的板材置于1.5mpa压力下,进行蒸压养护15.5h,卸压自然冷却,得到硅钙板成品。

54.实施例7

55.制备复合硅钙板:

56.第一步、将18kg石膏粉、40kg锆硅渣、15kg粉煤灰、15kg电石泥、19kg硅酸盐水泥和13kg实施例3制得的改性秸秆纤维加入水中,再加入50g实施例1制得的减水剂,混合搅拌55min,压滤,得到含水率为30%的素坯体;

57.第二步、将素坯体在压力机下压制成型得到硅钙板初成品,成型压力为60mpa;

58.第三步、将硅钙板初成品在70℃条件下进行蒸汽养护,养护时间为30h;

59.第四步、将蒸汽养护完成的板材置于2.0mpa压力下,进行蒸压养护16h,卸压自然冷却,得到硅钙板成品。

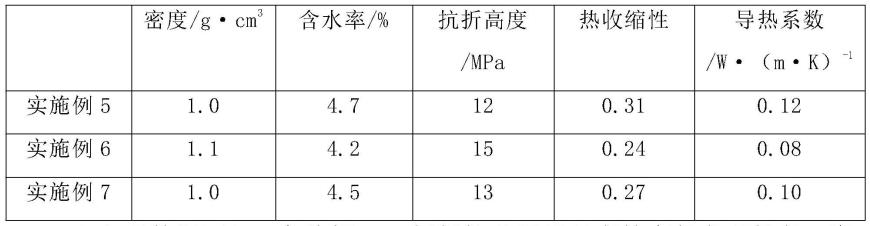

60.对实施例5-7制得的硅酸钙板按照jc/t 564.1-2008《纤维增强硅酸钙板》测试各项性能,测试结果如下表所示:

[0061][0062]

由上表数据可知,实施例5-7制得的硅钙板具有较高的各项性能,满足使用要求。

[0063]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0064]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。