1.本发明属于化学电源技术领域,具体涉及到一种水系锌离子电池正极材料及其制备方法和应用。

背景技术:

2.随着人类社会的不断发展,能源短缺和环境污染逐渐深化影响国家经济和生存环境的可持续发展。探索绿色环保的替代能源,用来缓解以化石燃料为基础造成的能源短缺和环境污染,是新时代人类社会面临的重要课题。由于风能、太阳能和潮汐能受地域性和间断性限制,极大的影响了它的广泛应用。因此,需要有效的能量存储系统来协调可再生能源的不规则性和各种电力消耗之间的不平衡,确保持续供电。相比与其他的储能方式,电化学储能具有转化效率高、应用灵活、投资成本较低等优点,最符合能源发展的需求。

3.目前,在应用比较广泛的二次电池中,大多以非水有机溶液作为电解液,从而可以拓宽电位窗口、提高能量密度以及保持材料的结构稳定性。然而,锂离子电池存在资源短缺、成本高以及安全隐患等问题;铅酸电池存在污染环境、体积大、比能量密度较低等问题;燃料电池存在成本高,技术不成熟等问题。同时,最近受到广泛关注的钠离子电池和钾离子电池等,由于其使用有毒易燃的有机电解质也使其安全问题受到了重大的威胁,成本也较高。

4.近年来,水系可充电电池越来越受到人们的关注。水系可充电电池利用的是水基电解质,其操作安全性高,且离子电导率远高于有机电解质。在各种水系可充电电池中,水系zibs因其金属锌负极价格较低、全球资源比较丰富,且有能量密度高、电极电位相对较低等独特的优点而受到越来越多的关注。与li或na相比,zn

2

在充放电过程中涉及到双电子转移,对于相同数量的离子插入具有较大的存储容量。因此正极材料必须满足在zn

2

储存过程中可以为其提供尽可能高的容量和结构稳定性。目前一般被应用在锌离子电池上的正极材料主要有:锰基材料,钒基材料,普鲁士蓝类似物,钴基或镍基材料及有机材料。钴基材料如co3o4材料具有较高的理论比容量为896ma h g-1

,且co3o4稳定性和可逆性好、具有较大的振实密度,被认为是潜在的高性能锌离子电池正极材料。然而其较低的导电性和材料严重的体积变化使得这种电极在充放电过程中稳定性不好、倍率性能差。目前主要的改善手段有纳米结构设计、导电材料复合和杂原子掺杂等手段。其中掺杂金属离子可以有效改善体系的电荷分布和稳定内部结构来改善其电化学性能。目前鲜见离子掺杂改善锌离子电池四氧化三钴正极储能特性的研究报道,因此,通过一种简单的方式来提升四氧化三钴电化学性能具有极其重要的意义。

技术实现要素:

5.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.鉴于上述和/或现有技术中存在的问题,提出了本发明。

7.因此,本发明的目的是,克服现有技术中的不足,提供一种水系锌离子电池正极材料的制备方法。

8.为解决上述技术问题,本发明提供了如下技术方案:包括,

9.将钴盐和锌盐按摩尔比例溶于溶剂中得到混合溶液,混合溶液经溶剂热反应后洗涤干燥得到前驱体;

10.将前驱体进行焙烧,冷却后研磨,即得用于水系锌离子电池正极材料zn

2

掺杂co3o4。

11.作为本发明所述的一种优选方案,其中:所述钴盐包括硝酸钴、乙酸钴、氯化钴、硫酸钴中的一种或多种;所述锌盐包括硝酸锌、乙酸锌、氯化锌、硫酸锌中的一种或多种;所述钴盐、锌盐溶于溶剂乙二醇的浓度分别为0.1mol/l、0.005~0.025mol/l。

12.作为本发明所述的一种优选方案,其中:所述钴盐和锌盐的摩尔比为1:0.05~0.25。

13.作为本发明所述的一种优选方案,其中:所述溶剂热反应,其中,反应温度为160~200℃,反应时间为12~18h。

14.作为本发明所述的一种优选方案,其中:所述焙烧,其中,升温速率为1~10℃/min,烧结温度为300~500℃,烧结时间为4~10h。

15.本发明的另一目的是,克服现有技术中的不足,提供一种水系锌离子电池正极材料。

16.本发明的再一目的是,克服现有技术中的不足,提供一种水系锌离子电池正极材料的应用。

17.为解决上述技术问题,本发明提供了如下技术方案:包括,

18.将正极材料、导电炭、粘结剂均匀混合,以水和乙醇为溶剂制成浆料,涂覆在钛箔上,干燥后压成片状,即得正极片,将所得正极片应用于水系锌离子电池。

19.作为本发明所述的一种优选方案,其中:所述正极材料、导电炭、粘结剂的质量比为8:0.5~1.5:1.5~0.5或7:1~2:2~1或6:1~3:3~1。

20.作为本发明所述的一种优选方案,其中:所述导电炭为super p、乙炔黑、碳黑中的一种或多种。

21.作为本发明所述的一种优选方案,其中:所述粘结剂为聚偏氟乙烯、海藻酸钠中的一种或多种。

22.本发明有益效果:

23.(1)本发明通过掺杂将zn

2

引入到co3o4正极材料中,一方面掺杂zn

2

离子可以有效改善体系的电荷分布,另一方面可以有效稳定体系内部结构从而缓解体积变化的问题,有效的改善了纯相co3o4材料的电化学性能。

24.(2)钴基材料具有较高的比容量,但是导电性差以及循环稳定性差。本发明利用锌离子掺杂钴基材料进行改性,通过优选溶剂热反应以及焙烧的温度,有效提高钴基材料的导电性以及热稳定性,使得制得的zn

2

掺杂co3o4作为锌离子电池正极材料具有优异的循环性能和倍率性能。

25.(3)本发明所用原材料价格低廉、设备简单,耗能少、时间短、安全性高,制得的zn

2

掺杂co3o4材料,满足锌离子电池正极材料高比容量、低成本、绿色环保的要求。

附图说明

26.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

27.图1为本发明实施例1制得的zn

2

掺杂co3o4材料的xrd图。

28.图2为本发明实施例1制得的zn

2

掺杂co3o4材料的sem图。

29.图3为本发明实施例1制得的zn

2

掺杂co3o4材料的cv曲线图。

30.图4为本发明实施例1制得的zn

2

掺杂co3o4材料的充放电曲线图。

31.图5为本发明实施例1制得的zn

2

掺杂co3o4材料与对比例1制得的纯相co3o4材料的循环曲线图。

32.图6为本发明实施例1制得的zn

2

掺杂co3o4材料的倍率性能图。

具体实施方式

33.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

34.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

35.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

36.实施例1

37.将1.746gco(no3)2·

6h2o、0.178gzn(no3)2·

6h2o溶于60ml乙二醇溶剂中,磁力搅拌6h后,移入100ml的聚四氟乙烯内衬中并装入水热釜中进行热反应,在鼓风烘箱中180℃反应15h,冷却至室温后,经过洗涤干燥得前驱体;

38.将前驱体在空气气氛下以5℃/min的速率升温至400℃焙烧6h,自然冷却后研磨,即得到zn

2

掺杂co3o4材料。

39.实施例2

40.将1.746gco(no3)2·

6h2o、0.178gzn(no3)2·

6h2o溶于60ml乙二醇溶剂中,磁力搅拌6h后,移入100ml的聚四氟乙烯内衬中并装入水热釜中进行热反应,在鼓风烘箱中180℃反应15h,冷却至室温后,经过洗涤干燥得前驱体;

41.将前驱体在空气气氛下以5℃/min的速率升温至400℃焙烧4h,自然冷却后研磨,即得到zn

2

掺杂co3o4材料。

42.实施例3

43.将1.746gco(no3)2·

6h2o、0.178gzn(no3)2·

6h2o溶于60ml乙二醇溶剂中,磁力搅拌6h后,移入100ml的聚四氟乙烯内衬中并装入水热釜中进行热反应,在鼓风烘箱中180℃

反应15h,冷却至室温后,经过洗涤干燥得前驱体;

44.将前驱体在空气气氛下以5℃/min的速率升温至400℃焙烧10h,自然冷却后研磨,即得到zn

2

掺杂co3o4材料。

45.实施例4

46.将1.746gco(no3)2·

6h2o、0.178gzn(no3)2·

6h2o溶于60ml乙二醇溶剂中,磁力搅拌6h后,移入100ml的聚四氟乙烯内衬中并装入水热釜中进行热反应,在鼓风烘箱中180℃反应12h,冷却至室温后,经过洗涤干燥得前驱体;

47.将前驱体在空气气氛下以5℃/min的速率升温至400℃焙烧6h,自然冷却后研磨,即得到zn

2

掺杂co3o4材料。

48.实施例5

49.将1.746gco(no3)2·

6h2o、0.178gzn(no3)2·

6h2o溶于60ml乙二醇溶剂中,磁力搅拌6h后,移入100ml的聚四氟乙烯内衬中并装入水热釜中进行热反应,在鼓风烘箱中180℃反应18h,冷却至室温后,经过洗涤干燥得前驱体;

50.将前驱体在空气气氛下以5℃/min的速率升温至400℃焙烧6h,自然冷却后研磨,即得到zn

2

掺杂co3o4材料。

51.实施例6

52.将1.746gco(no3)2·

6h2o、0.178gzn(no3)2·

6h2o溶于60ml乙二醇溶剂中,磁力搅拌6h后,移入100ml的聚四氟乙烯内衬中并装入水热釜中进行热反应,在鼓风烘箱中180℃反应18h,冷却至室温后,经过洗涤干燥得前驱体;

53.将前驱体在空气气氛下以5℃/min的速率升温至500℃焙烧6h,自然冷却后研磨,即得到zn

2

掺杂co3o4材料。

54.实施例7

55.将1.746gco(no3)2·

6h2o、0.089gzn(no3)2·

6h2o溶于60ml乙二醇溶剂中,磁力搅拌6h后,移入100ml的聚四氟乙烯内衬中并装入水热釜中进行热反应,在鼓风烘箱中180℃反应18h,冷却至室温后,经过洗涤干燥得前驱体;

56.将前驱体在空气气氛下以5℃/min的速率升温至400℃焙烧6h,自然冷却后研磨,即得到zn

2

掺杂co3o4材料。

57.实施例8

58.将1.746gco(no3)2·

6h2o、0.267gzn(no3)2·

6h2o溶于60ml乙二醇溶剂中,磁力搅拌6h后,移入100ml的聚四氟乙烯内衬中并装入水热釜中进行热反应,在鼓风烘箱中180℃反应18h,冷却至室温后,经过洗涤干燥得前驱体;

59.将前驱体在空气气氛下以5℃/min的速率升温至400℃焙烧6h,自然冷却后研磨,即得到zn

2

掺杂co3o4材料。

60.对比例1

61.将1.746gco(no3)2·

6h2o溶于60ml乙二醇溶剂中,磁力搅拌6h后,移入100ml的聚四氟乙烯内衬中并装入水热釜中进行热反应,在鼓风烘箱中180℃反应15h,冷却至室温后,经过洗涤干燥得前驱体;

62.将前驱体在空气气氛下以5℃/min的速率升温至400℃焙烧6h,自然冷却后研磨,即得到纯相co3o4材料。

63.实施例9

64.电化学性能测试:

65.将本发明方法合成的zn

2

掺杂co3o4正极材料、super p和聚偏氟乙烯按照质量比70:20:10均匀混合,涂覆在钛箔上,于80℃鼓风烘箱干燥8h,干燥后压成14mm直径的圆片,即得到正极片;以金属锌为对电极、2mol/l znso4盐溶液作为电解液,组装成扣式电池。

66.采用深圳新威bst-5v型电池测试仪进行电化学性能测试,充放电电压范围为0.9v~1.9v(vs.zn

2

/zn),测试温度为25℃。

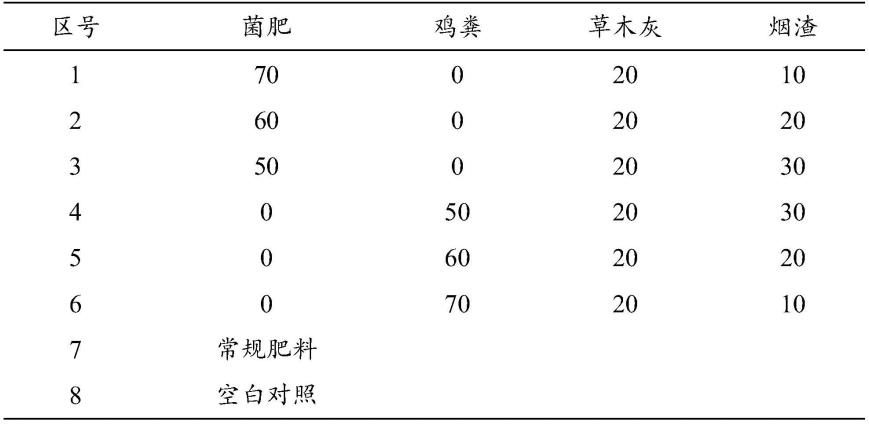

67.表1为实施例1~8、对比例1制得的锌离子电池正极片的电化学性能表;

68.表1

[0069][0070]

由表1可以看出,本发明制得的zn

2

掺杂co3o4应用于水系锌离子电池正极时,能有较好的倍率和循环性能,这是由于掺杂zn

2

到co3o4正极材料中,能够有效改善体系电荷分布以及稳定体系内部结构,从而缓解充放电过程中的体积变化,改善了纯相co3o4材料的电化学性能。

[0071]

由表1可以看出,改变溶剂热反应以及焙烧这两个过程的反应温度和时间对其电化学性能有一定影响,这是由于钴基材料的导电性以及循环稳定性比较差,所以本发明通过控制溶剂热反应和焙烧过程的温度、时间,可以探究不同制备条件对于zn

2

掺杂co3o4正极片电化学性能的影响,从而选出合适的制备条件,有效提高钴基材料的导电性以及热稳定性,使得制得的zn

2

掺杂co3o4作为锌离子电池正极材料具有优异的循环性能和倍率性能。

[0072]

同时,在相同的制备条件下,钴盐和锌盐的摩尔比为1:0.1时制备的正极片表现出更好的电化学性能,而实施例7钴盐和锌盐的摩尔比为1:0.05制备的正极片相较性能较差,可见掺杂的离子量对于其电化学性能也有一定影响。

[0073]

图1为本发明实施例1制得的zn

2

掺杂co3o4的xrd图,由图可知,材料的衍射图谱与co3o4标准卡片jcpds#42-1467完全吻合,且材料结晶度较高。此外,xrd图谱中没有杂质的衍射峰,表明zn

2

掺杂co3o4的纯度很高。

[0074]

图2为本发明实施例1制得zn

2

掺杂co3o4的sem图,可以看出,本实施例制备的zn

2

掺杂co3o4属于fd3m空间群,形貌为颗粒状,其粒径尺寸在20-50nm之间。

[0075]

图3为本发明实施例1制得zn

2

掺杂co3o4的循环伏安曲线图,可以明显的观察到两对氧化还原峰,同时,氧化还原峰的峰值电流从扫描的第一圈到第三圈逐渐增加,表明电极材料在初始电化学反应过程中是一个逐渐活化的过程。

[0076]

图4为本发明实施例1制得zn

2

掺杂co3o4的充放电曲线图,可看出zn

2

掺杂co3o4作为锌离子电池正极材料时有着153.3ma h g-1

的高可逆放电比容量。

[0077]

图5为本发明实施例1制得zn

2

掺杂co3o4和对比例1制备的纯相co3o4材料的扣式电池在300ma g-1

电流密度下的电化学性能图,可以看出,zn

2

掺杂co3o4电极材料即使经过200次循环,仍保留有183.7ma h g-1

的高比容量,与纯相co3o4材料相比,循环稳定性能有非常明显的提升,这表明zn

2

掺杂co3o4电极具有良好的稳定性和较高的比容量。

[0078]

图6为本发明实施例1制得zn

2

掺杂co3o4制备的扣式电池在不同电流密度下倍率性能曲线图,制备的zn

2

掺杂co3o4电极材料在50、100、200、300、500和1000ma g-1

的电流密度下进行充放电测试时,zn

2

掺杂co3o4电极表现出的放电比容量分别为193.3,152.5,125.5,110.9,97.5和68.7ma h g-1

。即使在1000ma g-1

的大电流密度下循环后当电流密度恢复到300ma g-1

时,其放电比容量仍保持在107.2ma h g-1

的水平,说明本发明制备的zn

2

掺杂co3o4用于水系锌离子电池正极时,具有好的稳定性和优异的倍率性能。

[0079]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。