1.本发明涉及工业尾气处理工艺技术领域,更具体的是涉及生产三聚氰胺的尾气处理工艺技术领域。

背景技术:

2.三聚氰胺生产过程中的主要副产物(称之为三胺尾气)为氨和二氧化碳。在三聚氰胺生产装置中,尾气处理工艺的选择是非常关键的,新建装置需要选用合适尾气处理工艺,才能更好的匹配现有装置,延伸产业链,从而提高三聚氰胺装置的市场综合竞争力,发挥装置的最大潜能。

3.目前,因为氨碳分离符合国际大规模三聚氰胺尾气处理的设计思路,因此氨碳分离技术越来越引起关注,国内外已有一些三聚氰胺尾气氨碳分离的方法,比如采用如下方法进行三聚氰胺尾气中的氨碳分离:

4.1.吸收器的二级吸收:由三胺工段提供的尾气经过混合冷却器后,由吸收器一级喷射泵吸入一级吸收器,其吸收液由一级循环泵打入一级吸收液冷却器与冷冻水换热后,作为一级喷射泵的循环介质,一级吸收器顶部的气相部分由二级喷射泵吸入二级吸收器,再经二级冷却后返回二级吸收器,控制某一吸收温度以保证氨碳分离效果;

5.2.氨精制:二级吸收器的气相部分由顶部出来进入碳洗涤塔中部,经与脱盐水接触洗涤后,co2从碳洗涤塔顶部溢出,气相部分的nh3被捕捉回到碳洗涤塔底部,为洗涤充分,由碳洗涤塔循环泵把洗液打入顶部循环使用,一部分洗液可返回到二级吸收器重新被吸收后,经过吸收液换热器进入氨解析塔中部,热源由蒸汽提供,顶部气氨经冷冻机组冷凝后,一部分回流入塔,一部分入液氨储罐;

6.3.碳精制:氨解析塔的解析液经解析液换热器进入碳解析塔,以蒸汽作为热源,气相部分主要为co2,当气相压力达到出口阀设定压力时,该阀打开将co2输送至一级吸收器重新吸收,该塔的解析液为稀氨水,送到解析塔重新解析。

7.现有的三聚氰胺尾气分离工艺不仅存在工艺流程繁琐的问题,而且还需要不断向装置内通入蒸汽作为热源,耗费能量和资源量大,导致厂家耗费的成本较高。

技术实现要素:

8.本发明的目的在于解决现有的三聚氰胺尾气分离工艺流程繁琐、能源耗费量大的问题,为了解决上述技术问题,本发明提供一种分离三聚氰胺尾气的方法。

9.本发明为了实现上述目的具体采用以下技术方案:

10.一种分离三聚氰胺尾气的方法,包括以下步骤:

11.(1)中和反应:将三聚氰胺装置中产生的尾气送入装有碱液的中和反应塔中,制得碳酸盐溶液;

12.(2)碳化:将中和反应塔中制得的碳酸盐溶液送入碳化塔中,再向碳化塔中通入二氧化碳进行碳化反应,将结晶析出的碳酸氢盐送入到结晶器中进一步降温结晶;再将碳酸

氢盐晶浆液送入离心机进行固液分离,分离出的固体送入干燥器中进行干燥;

13.(3)溶解:将步骤(2)中的离心机分离后的母液送入溶解槽中,同时加入碱进行溶解,溶解后的碱液送入中和反应塔与三聚氰胺尾气进行反应;

14.(4)洗涤:从中和反应塔顶部出来的氨气、二氧化碳和氮气,一起进入洗涤塔中下部,二氧化碳与碱液反应生成碳酸盐,部分氨气被水吸收成为氨水,返回中和反应塔;部分氨气和氮气从中和反应塔的塔顶出来,经过升压、水冷、氨冷将水份分离掉,分离的氨水返回中和反应塔,精制的氨气送冰机系统制成液氨。

15.进一步的,步骤(1)中制备的碳酸盐溶液用循环泵打压后再次送到中和反应塔顶部循环使用。

16.进一步的,步骤(1)中的所述碱液包括氢氧化钠溶液。

17.进一步的,步骤(1)中通入中和反应塔内的三聚氰胺尾气的温度为130~150℃。

18.进一步的,步骤(1)中的中和反应塔的底部连接有再沸器,通过再沸器将中和反应塔内的温度控制在90~110℃。

19.进一步的,步骤(2)中进入碳化塔内的碳酸盐溶液的温度控制在90~110℃;碳酸氢盐晶浆液送入结晶器中降温至30~55℃。

20.进一步的,步骤(2)中的碳酸盐溶液与通入碳化塔内的二氧化碳的摩尔比为1:1。

21.进一步的,步骤(3)中送入溶解槽中的母液的温度控制在30~50℃。

22.进一步的,步骤(4)中洗涤塔中的气体自下而上流动,洗涤塔内的洗涤液自上而下流动。

23.进一步的,步骤(4)中从中和反应塔的塔顶出来的氨气和氮气经过压缩机升压、循环冷却水间接冷却降温至30~60℃。

24.三聚氰胺装置送来的尾气从中和反应塔的中下部进入,在穿过填料层向上流动的过程中,与从塔顶加入的碱液接触,碱液吸收气相中的二氧化碳并发生中和反应,大部分二氧化碳发生反应,生成碳酸盐溶液,生成的碳酸盐溶液使用循环泵打压后再次送到中和反应塔顶部循环使用,连接在中和反应塔底部的再沸器对中和反应塔内的反应温度进行控制,以确保碳酸盐溶液中的氨含量较低。

25.中和反应塔送来的碳酸盐溶液送入碳化塔顶部,与界区外送来的从碳化塔下部进入的二氧化碳逆流接触,发生碳化反应,碳酸氢盐结晶析出,将碳酸氢盐晶浆液送入结晶器降温,进一步提浓结晶,然后送入稠厚器增稠,再送入离心机进行固液分离,固体送至干燥器,干燥完成后包装待售。

26.离心机分离出来的母液送入溶解槽,同时在溶解槽中加入外购的固体碱进行溶解,溶解后的碱液送入中和反应塔与三聚氰胺尾气进行反应;溶解过程中产生的大量热量,通过加入脱盐水换热(间接)产生蒸汽的方式移走,副产蒸汽并入三聚氰胺装置蒸汽管网,供各用汽点使用。

27.从中和反应塔顶部出来的氨气、少量二氧化碳和氮气,进入二氧化碳洗涤塔下部,气体自下而上与从塔顶下来的洗涤水逆流接触,少量二氧化碳和氨气被水吸收成为低碳氨水,返回中和反应塔;未被吸收的氨气和少量氮气从塔顶出来,经过压缩机升压,循环冷却水间接冷却降温,分离的氨水返回中和反应塔内,再用冰机系统进一步冷却氨气制成液氨,储存在液氨罐内待售。

28.本发明的有益效果如下:

29.(1)本发明的整个分离过程无需额外消耗蒸汽,大大降低了能耗,节约了大量的生产成本;

30.(2)本发明的分离方法中,三聚氰胺的尾气中的二氧化碳与碱液充分反应生产碳酸盐产品,再与原有三聚氰胺装置排放的二氧化碳完全反应转化为碳酸氢盐,大大减少了碳排放,保护了生态环境,真正做到了碳中和,延伸了产业链,产生了较好的经济效益;

31.(3)本发明采用碱液与三聚氰胺尾气反应,通过中和反应,使99.5%以上的二氧化碳转化,简化了分离步骤;

32.(4)本发明中使用的固体碱溶解时会产生大量的溶解热量,利用溶解热量可以副产大量的蒸汽,可用于中和反应塔再沸器和三聚氰胺装置尿素溶解槽等用汽点,大大减少外购蒸汽用量,降低了生产成本。

附图说明

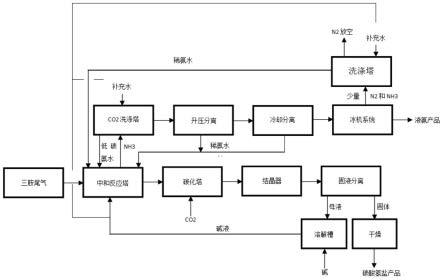

33.图1是本发明中一种分离三聚氰胺尾气的方法的工艺流程图。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

35.实施例1

36.参照附图1,该实施例提供一种分离三聚氰胺尾气的方法,包括以下步骤:

37.(1)中和反应:三聚氰胺装置送来温度为130℃的尾气从中和反应塔中下部进入,在穿过填料层向上流动的过程中,与从塔顶加入的碱液接触,碱液吸收气相中的二氧化碳并发生中和反应,99.5%的二氧化碳发生反应,生成碳酸盐溶液,用循环泵打压后再次送到中和反应塔顶部循环使用;中和反应塔底部设置有再沸器,控制中和反应塔反应温度维持在90℃,以确保碳酸盐溶液中氨含量较低;

38.(2)碳化反应:将中和反应塔送来90℃的碳酸盐溶液送入碳化塔顶部,与界区外送来的从碳化塔下部进入的二氧化碳逆流接触,发生碳化反应,碳酸氢盐结晶析出,将碳酸氢盐晶浆液送入结晶器降温至30℃,进一步提浓结晶,然后送入稠厚器增稠,再送入离心机进行固液分离,固体送至干燥器,干燥完成后包装待售;

39.(3)溶解:将离心机分离出来的30℃母液送入溶解槽,同时在溶解槽中加入氢氧化钠进行溶解,溶解后的碱液送入中和反应塔与三聚氰胺尾气进行反应;溶解过程中产生的大量热量,通过加入脱盐水换热(间接)产生蒸汽的方式移走,副产蒸汽并入三聚氰胺装置蒸汽管网,供各用汽点使用;

40.(4)洗涤:从中和反应塔顶部出来的气氨、少量二氧化碳和氮气,进入二氧化碳洗涤塔下部,气体自下而上与从塔顶下来的洗涤水逆流接触,少量二氧化碳和氨被水吸收成为低碳氨水,返回中和反应塔;气氨和少量氮气从塔顶出来,经过压缩机升压,循环冷却水间接冷却降温至30℃,分离的氨水返回中和反应塔内,再用冰机系统进一步冷却氨气制成液氨,储存在液氨罐内待售。

41.实施例2

42.参照附图1,该实施例提供一种分离三聚氰胺尾气的方法,包括以下步骤:

43.(1)中和反应:三聚氰胺装置送来温度为135℃的尾气从中和反应塔中下部进入,在穿过填料层向上流动的过程中,与从塔顶加入的碱液接触,碱液吸收气相中的二氧化碳并发生中和反应,99.6%的二氧化碳发生反应,生成碳酸盐溶液,用循环泵打压后再次送到中和反应塔顶部循环使用;中和反应塔底部设置有再沸器,控制中和反应塔反应温度维持在95℃,以确保碳酸盐溶液中氨含量较低;

44.(2)碳化反应:将中和反应塔送来95℃的碳酸盐溶液送入碳化塔顶部,与界区外送来的从碳化塔下部进入的二氧化碳逆流接触,发生碳化反应,碳酸氢盐结晶析出,将碳酸氢盐晶浆液送入结晶器降温至35℃,进一步提浓结晶,然后送入稠厚器增稠,再送入离心机进行固液分离,固体送至干燥器,干燥完成后包装待售;

45.(3)溶解:将离心机分离出来的35℃的母液送入溶解槽,同时在溶解槽中加入氢氧化钠进行溶解,溶解后的碱液送入中和反应塔与三聚氰胺尾气进行反应;溶解过程中产生的大量热量,通过加入脱盐水换热(间接)产生蒸汽的方式移走,副产蒸汽并入三聚氰胺装置蒸汽管网,供各用汽点使用;

46.(4)洗涤:从中和反应塔顶部出来的气氨、少量二氧化碳和氮气,进入二氧化碳洗涤塔下部,气体自下而上与从塔顶下来的洗涤水逆流接触,少量二氧化碳和氨被水吸收成为低碳氨水,返回中和反应塔;气氨和少量氮气从塔顶出来,经过压缩机升压,循环冷却水间接冷却降温至40℃,分离的氨水返回中和反应塔内,再用冰机系统进一步冷却氨气制成液氨,储存在液氨罐内待售。

47.实施例3

48.参照附图1,该实施例提供一种分离三聚氰胺尾气的方法,包括以下步骤:

49.(1)中和反应:三聚氰胺装置送来温度为140℃的尾气从中和反应塔中下部进入,在穿过填料层向上流动的过程中,与从塔顶加入的碱液接触,碱液吸收气相中的二氧化碳并发生中和反应,99.6%以上的二氧化碳发生反应,生成碳酸盐溶液,用循环泵打压后再次送到中和反应塔顶部循环使用;中和反应塔底部设置有再沸器,控制中和反应塔反应温度维持在100℃,以确保碳酸盐溶液中氨含量较低;

50.(2)碳化反应:将中和反应塔送来100℃的碳酸盐溶液送入碳化塔顶部,与界区外送来的从碳化塔下部进入的二氧化碳逆流接触,发生碳化反应,碳酸氢盐结晶析出,将碳酸氢盐晶浆液送入结晶器降温至40℃,进一步提浓结晶,然后送入稠厚器增稠,再送入离心机进行固液分离,固体送至干燥器,干燥完成后包装待售;

51.(3)溶解:将离心机分离出来的40℃的母液送入溶解槽,同时在溶解槽中加入氢氧化钠进行溶解,溶解后的碱液送入中和反应塔与三聚氰胺尾气进行反应;溶解过程中产生的大量热量,通过加入脱盐水换热(间接)产生蒸汽的方式移走,副产蒸汽并入三聚氰胺装置蒸汽管网,供各用汽点使用;

52.(4)洗涤:从中和反应塔顶部出来的气氨、少量二氧化碳和氮气,进入二氧化碳洗涤塔下部,气体自下而上与从塔顶下来的洗涤水逆流接触,少量二氧化碳和氨被水吸收成为低碳氨水,返回中和反应塔;气氨和少量氮气从塔顶出来,经过压缩机升压,循环冷却水间接冷却降温至45℃,分离的氨水返回中和反应塔内,再用冰机系统进一步冷却氨气制成液氨,储存在液氨罐内待售。

53.实施例4

54.参照附图1,该实施例提供一种分离三聚氰胺尾气的方法,包括以下步骤:

55.(1)中和反应:三聚氰胺装置送来温度为145℃的尾气从中和反应塔中下部进入,在穿过填料层向上流动的过程中,与从塔顶加入的碱液接触,碱液吸收气相中的二氧化碳并发生中和反应,99.6%以上的二氧化碳发生反应,生成碳酸盐溶液,用循环泵打压后再次送到中和反应塔顶部循环使用;中和反应塔底部设置有再沸器,控制中和反应塔反应温度维持在105℃,以确保碳酸盐溶液中氨含量较低;

56.(2)碳化反应:将中和反应塔送来105℃的碳酸盐溶液送入碳化塔顶部,与界区外送来的从碳化塔下部进入的二氧化碳逆流接触,发生碳化反应,碳酸氢盐结晶析出,将碳酸氢盐晶浆液送入结晶器降温至50℃,进一步提浓结晶,然后送入稠厚器增稠,再送入离心机进行固液分离,固体送至干燥器,干燥完成后包装待售;

57.(3)溶解:将离心机分离出来的45℃的母液送入溶解槽,同时在溶解槽中加入氢氧化钠进行溶解,溶解后的碱液送入中和反应塔与三聚氰胺尾气进行反应;溶解过程中产生的大量热量,通过加入脱盐水换热(间接)产生蒸汽的方式移走,副产蒸汽并入三聚氰胺装置蒸汽管网,供各用汽点使用;

58.(4)洗涤:从中和反应塔顶部出来的气氨、少量二氧化碳和氮气,进入二氧化碳洗涤塔下部,气体自下而上与从塔顶下来的洗涤水逆流接触,少量二氧化碳和氨被水吸收成为低碳氨水,返回中和反应塔;气氨和少量氮气从塔顶出来,经过压缩机升压,循环冷却水间接冷却降温至50℃,分离的氨水返回中和反应塔内,再用冰机系统进一步冷却氨气制成液氨,储存在液氨罐内待售。

59.实施例5

60.参照附图1,该实施例提供一种分离三聚氰胺尾气的方法,包括以下步骤:

61.(1)中和反应:三聚氰胺装置送来温度为150℃的尾气从中和反应塔中下部进入,在穿过填料层向上流动的过程中,与从塔顶加入的碱液接触,碱液吸收气相中的二氧化碳并发生中和反应,99.8%的二氧化碳发生反应,生成碳酸盐溶液,用循环泵打压后再次送到中和反应塔顶部循环使用;中和反应塔底部设置有再沸器,控制中和反应塔反应温度维持在110℃,以确保碳酸盐溶液中氨含量较低;

62.(2)碳化反应:将中和反应塔送来110℃的碳酸盐溶液送入碳化塔顶部,与界区外送来的从碳化塔下部进入的二氧化碳逆流接触,发生碳化反应,碳酸氢盐结晶析出,将碳酸氢盐晶浆液送入结晶器降温至55℃,进一步提浓结晶,然后送入稠厚器增稠,再送入离心机进行固液分离,固体送至干燥器,干燥完成后包装待售;

63.(3)溶解:将离心机分离出来的50℃的母液送入溶解槽,同时在溶解槽中加入氢氧化钠进行溶解,溶解后的碱液送入中和反应塔与三聚氰胺尾气进行反应;溶解过程中产生的大量热量,通过加入脱盐水换热(间接)产生蒸汽的方式移走,副产蒸汽并入三聚氰胺装置蒸汽管网,供各用汽点使用;

64.(4)洗涤:从中和反应塔顶部出来的气氨、少量二氧化碳和氮气,进入二氧化碳洗涤塔下部,气体自下而上与从塔顶下来的洗涤水逆流接触,少量二氧化碳和氨被水吸收成为低碳氨水,返回中和反应塔;气氨和少量氮气从塔顶出来,经过压缩机升压,循环冷却水间接冷却降温至60℃,分离的氨水返回中和反应塔内,再用冰机系统进一步冷却氨气制成

液氨,储存在液氨罐内待售。

65.采用上述实施例1到实施例5的工艺分离三聚氰胺的尾气,三聚氰胺的尾气中的二氧化碳与碱液充分反应生产碳酸盐产品,再与原有三聚氰胺装置排放的二氧化碳完全反应转化为碳酸氢盐,大大减少了碳排放,保护了生态环境,真正做到了碳中和,延伸了产业链,产生了较好的经济效益;采用碱液与三聚氰胺尾气反应,通过中和反应,使99.5%的二氧化碳转化,简化了分离步骤;使用的氢氧化钠溶解时会产生大量的溶解热量,利用溶解热量可以副产大量的蒸汽,可用于中和反应塔再沸器和三聚氰胺装置尿素溶解槽等用汽点,大大减少外购蒸汽用量,降低了生产成本。其中采用上述工艺方法中氨的收率如下表所示。

66.实施例氨的收率实施例199.80%实施例299.75%实施例399.76%实施例499.58%实施例599.47%

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。