1.本发明涉及正渗透技术领域,具体为一种低分子量全磺化聚芳香醚及其制备方法和应用。

背景技术:

2.正渗透是一种自然界广泛存在的自发的物理现象,汲取液与料液之间的有效渗透差驱动水分子从高水化学势料液侧通过选择透过性膜流向低水化学势汲取液一侧。正渗透过程仅需少量的外界压力即可实现水的分离过程,并且正渗透膜本身可以有效减少膜污染,水的回收率高,汲取液可回收利用,浓水排放少,污染小,节能环保。因此该技术在许多领域如海水淡化、应用水处理和废水处理中有很好的应用前景。

3.正渗透膜和汲取液是影响正渗透技术工程化应用的两个关键因素。理想的汲取液要具有较高的溶解度,以保证有较高的渗透压,而且汲取液的有效组分容易回收,且回收工艺的能耗较低,可以实现低成本的汲取液循环使用,汲取液对环境污染较小,并且不与膜发生化学反应。盐类汲取液渗透压较高,但需以反渗透技术实现再浓缩,能耗较高,且反向扩散严重;水合袋中常用糖类汲取液,产水含糖,受众范围小。mccutcheon等以一定比例混合铵盐和二氧化碳产生高渗透压汲取液,加热60℃即可完成汲取液再生,但碱性碳酸氢铵影响膜使用寿命,且其反向渗透比氯化钠溶液更为严重。磁性纳米粒子作为汲取液,因能产生较高渗透压、无反向渗透和回收简便而备受关注,可纳米粒子聚集以及产水中纳米粒子残留仍使该汲取液实际应用受限。有些科研工作者尝试水凝胶作为汲取液,但是在实际操作过程中,其水通量很小并且性质不稳定。

4.为了使正渗透技术更好的发展,急需寻找一种高效的汲取液。高分子聚合物电解质最近受到了很多科研工作者的关注,它们在水溶液中具有很好的溶解性,可以产生高渗透压,并且其高分子量和延展结构可以减少反向溶质通量,方便回收利用。聚丙烯酸钠和聚天冬氨酸最近被一些科研工作者证实具有较高的水通量、较小的反向溶质通量,并且可用纳滤反渗透等技术回收利用。但是,上述两种聚电解质高分子物理化学性质不稳定,容易被水中的微生物降解。因此,对于高分子聚合物电解质作为正渗透汲取液还需要投入更多的研究工作,还需要开发更高效的汲取液聚电解质。

5.磺化聚芳香醚(一般磺化度小于35%)由于其化学稳定性,机械性能、耐热性能好,在膜水处理以及质子交换膜染料电池领域有着广泛的应用。但是,水溶性全磺化聚芳香醚(磺化度等于100%)应用于正渗透汲取液领域无报道。

技术实现要素:

6.为了解决现有技术中的不足,本发明提供一种低分子量全磺化聚芳香醚及其制备方法和应用,本发明制备的低分子量全磺化聚芳香醚的分子体积较大,亲水性能好,可以作为环境友好的正渗透汲取液且具有较为广阔的前景,由此解决现有的正渗透汲取液水流量有限、逆向盐通量大,易被微生物降解的技术问题;本发明的制备方法通过改变双卤单体、

双酚单体和封端剂的投料摩尔比,合成摩尔质量在2000g/mol~20000g/mol之间的低分子量全磺化聚芳香醚,既具有优异的流动性,又能够有效减少反向盐渗透;同时,全磺化聚芳香醚的高分子骨架上含有亲水性磺酸盐团,能够在水中电离出大量盐离子,进而产生较大渗透压,提高水通量。

7.本发明为实现上述目的,通过以下技术方案实现:

8.一种低分子量全磺化聚芳香醚的制备方法,包括如下步骤:

9.步骤(1):以磺化双卤单体和双酚单体为反应原料,以活性比双酚单体活性低的对羟基苯磺酸钠为封端剂,加入碳酸盐作为碱,经甲苯回流分水后,在高沸点的非质子性溶剂中反应48~72小时,温度控制在150~200℃,得到反应液;

10.步骤(2):将反应液进行脱盐、析出、过滤、干燥处理,即制得低分子量全磺化聚芳香醚。

11.所述双酚单体与磺化双卤单体的摩尔比大于1,以保证所制备的高分子链末端均为羟基苯磺酸钠封端。

12.所述磺化双卤单体为3,3'-二磺酸钠基-4,4'-二氯二苯砜。

13.所述双酚单体为双酚a、对苯二酚、4,4'-联苯二酚、3,5,3',5'-四甲基-4,4'-二羟基联苯中的一种。

14.所述高沸点的非质子性溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲亚砜或n-甲基吡咯烷酮中的一种。

15.所述碳酸盐为碳酸钠、碳酸钾、碳酸铯中的一种。

16.所述对羟基苯磺酸钠的摩尔数为双酚单体与磺化双卤单体的摩尔数差值的0.01~2倍。

17.所述非质子性溶剂的加入重量为磺化双卤单体和双酚单体总重量的3~10倍。

18.所述碳酸盐与双酚单体的摩尔比为1:0.5~2.5。

19.一种由上述方法制备得到的低分子量全磺化聚芳香醚。典型的低分子量全全磺化聚芳香醚高分子结构包括:

[0020][0021][0022]

ar1:含有对位或间位的单环、双环的双酚体系;

[0023]

m=第一族碱金属,胺nr1r2r3(r1,r2,r3=h,c1-c6烷基或芳基);

[0024]

m:摩尔质量(g/mol),范围包括1000g/mol~20000g/mol。

[0025]

低分子量全磺化聚芳香醚作为汲取液在正渗透上的应用。

[0026]

优选的,低分子量全磺化聚芳香醚作为汲取液的质量浓度为0.05~0.5g/ml,溶剂为去离子水。

[0027]

以质量浓度0.05~0.5g/ml的低分子量全磺化聚芳香醚为汲取液,以tfc-fo膜为膜层,正渗透膜组件采用活性层朝向进料液或活性层朝向汲取液两种运行模式,正渗透温度为20~50℃,错流速度为6~25cm/s,可以产生较高的水通量和较低的盐的反渗通量,适用于海水、苦咸水、垃圾渗滤液、工业废水或生活污水的处理应用。

[0028]

对比现有技术,本发明有益效果在于:

[0029]

1、本发明制备的低分子量全磺化聚芳香醚的分子体积较大,水溶性好,渗透压高,水通量高,而且逆向盐通量低,且能采用纳滤技术循环回用,可以作为环境友好的正渗透汲取液,由此解决现有的正渗透汲取液水流量有限、逆向盐通量大,易被微生物降解的技术问题,具有较为广阔的前景。

[0030]

2、本发明的制备方法通过改变双卤单体、双酚单体和封端剂的投料摩尔比,合成摩尔质量在2000g/mol~20000g/mol之间的低分子量全磺化聚芳香醚,既具有优异的流动性,又能够有效减少反向盐渗透。

[0031]

3、本发明的低分子量全磺化聚芳香醚的高分子骨架上含有亲水性磺酸盐团,能够在水中电离出大量盐离子,进而产生较大渗透压,提高水通量。

附图说明

[0032]

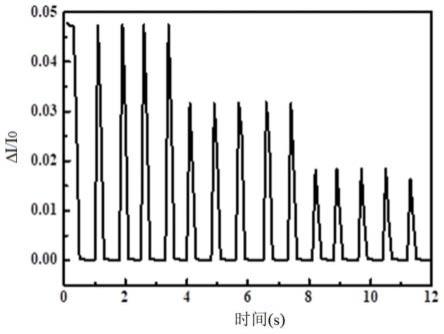

附图1是不同质量浓度的正渗透汲取液的纯水通量和盐的反渗通量的测试结果。

[0033]

附图2是不同正渗透膜朝向的纯水通量和盐的反渗通量的测试结果。

[0034]

附图3是不同摩尔质量的低分子量全磺化聚芳香醚作为正渗透汲取液时的纯水通量和盐的反渗通量的测试结果。

[0035]

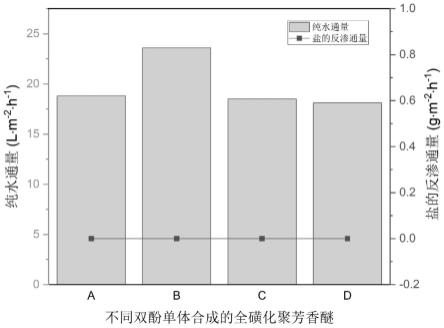

附图4是不同双酚单体作为原料制备的低分子量全磺化聚芳香醚作为正渗透汲取液时的水通量和盐的反渗通量的测试结果。

[0036]

附图5海水淡化应用的海水通量测试结果。

具体实施方式

[0037]

结合具体实施例,对本发明作进一步说明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围内。

[0038]

在进一步描述本发明具体实施方式之前,应理解,本发明的保护范围不局限于下述特定的具体实施方案;还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。除非另外定义,本发明中使用的所有技术和科学术语与本技术领域技术人员通常理解的意义相同。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或者按照各制造商所建议的条件。除实施例中使用的具体方法、设备、材料外,根据本技术领域的技术人员对现有技术的掌握及本发明的记载,还可以使用与本发明实施例中所述的方法、设备、材料相似或等同的现有技术的任何方法、设备和材料来实现本发明。

[0039]

实施例1

[0040]

合成分子量为3000g/mol的全磺化聚芳香醚a,化学式如下:

[0041][0042]

其制备方法,具体包括如下步骤:

[0043]

步骤(1):在氮气保护下,将双酚a(其摩尔质量为228.29g/mol,用量32.8998g,144mmol)、3,3

’‑

二磺酸钠基

–

4,4

’–

二氯二苯砜(其摩尔质量为491.2518g/mol,用量15.3340g,31.2mmol)、对羟基苯磺酸钠(其摩尔质量为196.156g/mol,用量1.7663g,9.0mmol)、无水碳酸钾(其摩尔质量为138.2066g/mol,用量10.4051g,75.3mmol)、n,n-二甲基乙酰胺(250ml)、甲苯(125ml)混合,加热至160℃回流分水4小时,蒸出甲苯,升温至180℃,反应48小时,得到反应液;

[0044]

步骤(2):反应液冷却至室温,采用定性滤纸将反应液过滤去除无机盐,然后倒入异丙醇中,析出深黄色絮状聚合物,过滤,于100℃真空干燥24小时得到深黄色聚合物(分子量为3000g/mol的全磺化聚芳香醚a),固有粘度0.21dl/g。

[0045]

实施例2

[0046]

合成分子量为6000g/mol的全磺化聚芳香醚a,化学式如下:

[0047][0048]

其制备方法,具体包括如下步骤:

[0049]

步骤(1):在氮气保护下,将双酚a(33.8450g,148mmol)、3,3

’‑

二磺酸钠基

–

4,4

’–

二氯二苯砜(15.2719g,31.1mmol)、对羟基苯磺酸钠(0.8831g,4.5mmol)、无水碳酸钾(10.3630g,75mmol)、n,n-二甲基乙酰胺(250ml)、甲苯(125ml)混合,加热至160℃回流分水4小时,蒸出甲苯,升温至180℃,反应48小时,得到反应液;

[0050]

步骤(2):反应液冷却至室温,采用定性滤纸将反应液过滤去除无机盐,然后倒入异丙醇中,析出深黄色絮状聚合物,过滤,于100℃真空干燥24小时得到深黄色聚合物(分子量为6000g/mol的全磺化聚芳香醚a),固有粘度0.24dl/g。

[0051]

实施例3

[0052]

合成分子量为10000g/mol的全磺化聚芳香醚a,化学式如下:

[0053][0054]

其制备方法,具体包括如下步骤:

[0055]

步骤(1):在氮气保护下,将双酚a(34.2033g,149.8mmol)、3,3

’‑

二磺酸钠基

–

4,4

’–

二氯二苯砜(15.2384g,31.0mmol)、对羟基苯磺酸钠(0.5299g,2.7mmol)、无水碳酸钾(10.3403g,74.8mmol)、n,n-二甲基乙酰胺(250ml)、甲苯(125ml)混合加热至160℃回流分水4小时,蒸出甲苯,升温至180℃,反应48小时,得到反应液;

[0056]

步骤(2):反应液冷却至室温,采用定性滤纸将反应液过滤去除无机盐,然后倒入异丙醇中,析出深黄色絮状聚合物,过滤,于100℃真空干燥24小时得到深黄色聚合物(分子

量为10000g/mol的全磺化聚芳香醚a),固有粘度0.28dl/g。

[0057]

实施例4

[0058]

合成分子量为15000g/mol的全磺化聚芳香醚a,化学式如下:

[0059][0060]

其制备方法,具体包括如下步骤:

[0061]

步骤(1):在氮气保护下,将双酚a(34.4121g,150.7mmol)、3,3

’‑

二磺酸钠基

–

4,4

’–

二氯二苯砜(15.2346g,31.0mmol)、对羟基苯磺酸钠(0.3533g,1.8mmol)、无水碳酸钾(10.3378g,74.8mmol)、n,n-二甲基乙酰胺(250ml)、甲苯(125ml)混合,加热至160℃回流分水4小时,蒸出甲苯,升温至180℃,反应48小时,得到反应液;

[0062]

步骤(2):反应液冷却至室温,采用定性滤纸将反应液过滤去除无机盐,然后倒入异丙醇中,析出深黄色絮状聚合物,过滤,于100℃真空干燥24小时得到深黄色聚合物(分子量为15000g/mol的全磺化聚芳香醚a),固有粘度0.30dl/g。

[0063]

实施例5

[0064]

合成分子量为20000g/mol的全磺化聚芳香醚a,化学式如下:

[0065][0066]

其制备方法,具体包括如下步骤:

[0067]

步骤(1):在氮气保护下,将双酚a(34.5060g,151.1mmol)、3,3

’‑

二磺酸钠基

–

4,4

’–

二氯二苯砜(15.2284g,31.0mmol)、对羟基苯磺酸钠(13.9781g,71.3mmol)、无水碳酸钾(10.3335g,74.8mmol)、n,n-二甲基乙酰胺(250ml),甲苯(125ml)混合加热至160℃回流分水4小时,蒸出甲苯,升温至180℃,反应48小时,得到反应液;

[0068]

步骤(2):反应液冷却至室温,采用定性滤纸将反应液过滤去除无机盐,然后倒入异丙醇中,析出深黄色絮状聚合物,过滤,于100℃真空干燥24小时得到深黄色聚合物(分子量为20000g/mol的全磺化聚芳香醚a),固有粘度0.32dl/g。

[0069]

实施例6

[0070]

合成分子量为3000g/mol的全磺化聚芳香醚b,化学式如下:

[0071][0072]

其制备方法,具体包括如下步骤:

[0073]

步骤(1):在氮气保护下,将对苯二酚(其摩尔质量为110.1g/mol,用量8.0270g,72.9mmol)、3,3

’‑

二磺酸钠基

–

4,4

’–

二氯二苯砜(40.1970g,81.8mmol)、对羟基苯磺酸钠(1.7592g,9.0mmol)、无水碳酸钾(11.9270g,86.3mmol)、n,n-二甲基乙酰胺(250ml)、甲苯(125ml)混合,加热至160℃回流分水4小时,蒸出甲苯,升温至180℃,反应48小时,得到反应液;

[0074]

步骤(2):反应液冷却至室温,采用定性滤纸将反应液过滤去除无机盐,然后倒入异丙醇中,析出深黄色絮状聚合物,过滤,于100℃真空干燥24小时得到深黄色聚合物(分子量为3000g/mol的全磺化聚芳香醚b),固有粘度0.22dl/g。

[0075]

实施例7

[0076]

合成分子量为3000g/mol的全磺化聚芳香醚c,化学式如下:

[0077][0078]

其制备方法,具体包括如下步骤:

[0079]

步骤(1):在氮气保护下,将4,4'-联苯二酚(其摩尔质量为186.207g/mol,用量12.1148g,65.1mmol)、3,3

’‑

二磺酸钠基

–

4,4

’–

二氯二苯砜(36.1069g,73.5mmol)、对羟基苯磺酸钠(1.7592g,9.0mmol)、无水碳酸钾(10.7134g,77.5mmol)、n,n-二甲基乙酰胺(250ml),甲苯(125ml)混合加热至160℃回流分水4小时,蒸出甲苯,升温至180℃,反应48小时,得到反应液;

[0080]

步骤(2):反应液冷却至室温,采用定性滤纸将反应液过滤去除无机盐,然后倒入异丙醇中,析出深黄色絮状聚合物,过滤,于100℃真空干燥24小时,得到深黄色聚合物(分子量为3000g/mol的全磺化聚芳香醚c),固有粘度0.20dl/g。

[0081]

实施例8

[0082]

合成分子量为3000g/mol的全磺化聚芳香醚d,化学式如下:

[0083][0084]

其制备方法,具体包括如下步骤:

[0085]

步骤(1):在氮气保护下,将3,5,3',5'-四甲基-4,4'-二羟基联苯(其摩尔质量为242.313g/mol,用量16.7593g,69.2mmol))、3,3

’‑

二磺酸钠基

–

4,4

’–

二氯二苯砜(31.4637g,64.0mmol)、对羟基苯磺酸钠(1.7592g,9.0mmol)、无水碳酸钾(8.6933g,62.9mmol)、n,n-二甲基乙酰胺(250ml),甲苯(125ml)混合加热至160℃回流分水4小时,蒸出甲苯,升温至180℃,反应48小时,得到反应液;

[0086]

步骤(2):反应液冷却至室温,采用定性滤纸将反应液过滤去除无机盐,然后倒入异丙醇中,析出深黄色絮状聚合物,过滤,于100℃真空干燥24小时得到深黄色聚合物(分子量为3000g/mol的全磺化聚芳香醚d),固有粘度0.19dl/g。

[0087]

实施例9

[0088]

低分子量全磺化聚芳香醚作为汲取液在正渗透上的应用,将低分子量全磺化聚芳香醚溶于去离子水中,即制得正渗透汲取液。

[0089]

(一)测试本发明不同质量浓度的正渗透汲取液对水通量和盐的反渗通量的影响

[0090]

将所述实例1中的固体溶于去离子水中,分别获得质量浓度为0.1g

·

ml-1

、0.2g

·

ml-1

、0.3g

·

ml-1

、0.4g

·

ml-1

以及0.5g

·

ml-1

的水溶液,即制得正渗透汲取液;纯水为进料液。采用商业hti-tfc平板膜作为膜层进行正渗透测试,以测试本发明低分子量全磺化聚芳香醚作为汲取液产生的水通量和盐的反渗通量,膜的选择层朝向进料液模式(fo模式)下,

测试条件为水温25

±

0.5℃,有效面积18.9cm2,水流速度8.5cm/s,每两小时测试一个浓度的汲取液,每个浓度至少测试三次,取平均值。

[0091]

正渗透结果如图1所示:实施例1的固体分别在0.1g

·

ml-1

、0.2g

·

ml-1

、0.3g

·

ml-1

、0.4g

·

ml-1

以及0.5g

·

ml-1

的浓度下,分别产生6.8l

·

m-2

·

h-1

、10.5l

·

m-2

·

h-1

、15.3l

·

m-2

·

h-1

、17.6l

·

m-2

·

h-1

和18.8l

·

m-2

·

h-1

的水通量和均为0g

·

m-2

·

h-1

的盐的反渗流量。结果表明,在0.5g

·

ml-1

浓度下具有最高的水通量和较低的盐的反渗通量。

[0092]

(二)测试不同正渗透膜朝向的纯水通量和盐的反渗通量

[0093]

将所述实例1中的固体溶于去离子水中,配制成0.5g

·

ml-1

正渗透汲取液,并选取纯水为进料液。采用商业hti-tfc平板膜进行正渗透测试以测试汲取液产生的水通量和盐的反渗通量,分别在膜的选择层朝向进料液模式(fo模式)和膜的选择层朝向汲取液模式(pro模式)下,测试条件为水温25

±

0.5℃,有效面积18.9cm2,水流速度8.5cm/s,每两小时测试一个浓度的汲取液,每个浓度至少测试三次,取平均值。结果如图2所示,在膜的选择层朝向进料液模式(fo模式)和膜的选择层朝向汲取液模式(pro模式)下,分别产生18.8l

·

m-2

·

h-1

和25.6l

·

m-2

·

h-1

的纯水通量和均为0g

·

m-2

·

h-1

的盐的反渗通量。结果表明,在pro模式下具有最高的纯水通量和较低的盐的反渗通量。

[0094]

(三)测试不同摩尔质量的低分子量全磺化聚芳香醚作为正渗透汲取液时对纯水通量和盐的反渗通量的影响

[0095]

将所述实例1-5中的固体溶于去离子水中,配制成0.5g

·

ml-1

正渗透汲取液,并选取纯水为进料液。采用商业hti-tfc平板膜进行正渗透测试以测试汲取液产生的水通量和盐的反渗通量,分别在膜的选择层朝向进料液模式(fo模式)下,测试条件为水温25

±

0.5℃,有效面积18.9cm2,水流速度8.5cm/s,每两小时测试一个浓度的汲取液,每个浓度至少测试三次,取平均值。结果如图3所示,在膜的选择层朝向进料液模式(fo模式)下,3000g/mol、6000g/mol、10000g/mol、15000g/mol和20000g/mol分别产生18.8l

·

m-2

·

h-1

、17.5l

·

m-2

·

h-1

、15l

·

m-2

·

h-1

、13.2l

·

m-2

·

h-1

和9l

·

m-2

·

h-1

的水通量和均为0g

·

m-2

·

h-1

的盐的反渗通量。结果表明,在摩尔质量为3000g/mol具有最高的水通量和较低的盐的反渗通量。

[0096]

(四)测试不同双酚单体作为原料制备的低分子量全磺化聚芳香醚作为正渗透汲取液时的水通量和盐的反渗通量

[0097]

将所述实例1和实例6-8中的固体溶于去离子水中,配制成0.5g

·

ml-1

正渗透汲取液,并选取纯水为进料液。采用商业hti-tfc平板膜进行正渗透测试以测试汲取液产生的水通量和盐的反渗通量,在膜的选择层朝向进料液模式(fo模式)下,测试条件为水温25

±

0.5℃,有效面积18.9cm2,水流速度8.5cm/s,每两小时测试一个浓度的汲取液,每个浓度至少测试三次,取平均值。结果如图4所示,在膜的选择层朝向进料液模式(fo模式)下,分别产生18.8l

·

m-2

·

h-1

、2.7l

·

m-2

·

h-1

、18.2l

·

m-2

·

h-1

、和17.5l

·

m-2

·

h-1

的水通量和均为0g

·

m-2

·

h-1

的盐的反渗通量。结果表明,对苯二酚为原料所制得的低分子量全磺化聚芳香醚作为正渗透汲取液具有最高的纯水通量。

[0098]

(五)海水淡化应用测试

[0099]

将所述实例1-5中的固体溶于去离子水中,配制成0.5g

·

ml-1

正渗透汲取液,并选取模拟海水(3.5wt%氯化钠水溶液)为进料液。采用商业hti-tfc平板膜进行正渗透测试以测试汲取液产生的水通量和盐的反渗通量,分别在膜的选择层朝向进料液模式(fo模式)和

汲取液模式(pro模式)下,测试条件为水温25

±

0.5℃,有效面积18.9cm2,水流速度8.5cm/s,每两小时测试一个浓度的汲取液,每个浓度至少测试三次,取平均值。海水通量测试结果如图5所示:在膜的选择层朝向进料液模式(fo模式)和膜的选择层朝向汲取液模式(pro模式)下,产生的海水淡化通量分别为3l

·

m-2

·

h-1

和5.6l

·

m-2

·

h-1

。结果表明,在pro模式下具有最高的海水淡化水通量和较低的盐的反渗通量。

[0100]

对实施例1-8的正渗透稀释液,采用商品化纳滤膜nf270进行浓缩回收,截留率均达99%以上,易于回收。

[0101]

综上所述,本发明提供的低分子量全磺化聚芳香醚作为汲取液,具有高的渗透压值;在所使用的商品化fo-tfc膜测试中具有较高的水通量,盐的反渗通量为零;采用商品化纳滤膜nf270进行浓缩回收,截留率均达99%以上,因此,本发明所述系列低分子量全磺化聚芳香醚用于正渗透汲取液,性能理想。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。