考虑焊接温度和顶端力的fsw抗拉强度智能预测方法

技术领域

1.本发明属于搅拌摩擦焊焊接质量预测领域,具体涉及一种考虑焊接温度和顶端力的fsw抗拉强度智能预测方法,使用红外热成像仪、测力仪采集数据,通过一维卷积神经网络深度学习模型进行抗拉强度预测。

背景技术:

2.随着航空航天工业的快速发展,航天需求对航天器制造技术有了更高的要求。1991年英国焊接研究所发明了搅拌摩擦焊技术(fsw),搅拌摩擦焊搅拌头由轴肩和搅拌针组成,轴肩在搅拌摩擦焊接过程中通过摩擦提供热量,使被焊金属软化并且阻止软化后的金属流出焊接区域;搅拌针在焊接区域进行旋转搅拌增强软化金属的流动性。搅拌摩擦焊产生的较低热输入量有效地解决了铝合金和镁合金等低熔点合金在传统焊接中存在的板材变形较大、焊接速度慢等问题。搅拌摩擦焊技术广泛应用于航空航天、造船、汽车等领域,通常采用抗拉强度作为焊接质量的评价标准,根据不同的产品需要,抗拉强度必须合格才能应用到生产中。

3.luigi等在《prediction of the vickers microhardness and ultimate tensile strength of aa5754 h111 friction stir welding butt joints using artificial neural network》中采用ann神经网络,以焊接过程中的焊接参数、搅拌摩擦焊过程中热数据以及样品位置为输入来预测aa5754 h111fsw显微硬度以及抗拉强度值。mohammad w.dewan在《prediction of tensile strength of friction stir weld joints with adaptive neuro-fuzzy inference system(anfis)and neural network》中建立了一种优化的自适应神经模糊推理系统(anfis)模型,以转速、焊接速度和顶锻力三个焊接参数为输入预测aa2219-t87焊缝抗拉强度。verma在《prediction of tensile behavior of fs welded aa7039 using machine learning》中等采用高斯回归(gpr)、支持向量机(svm)、人工神经网络和线性回归等机器学习的方法以转速、焊接速度和倾斜角度为输入预测aa7039铝合金搅拌摩擦焊极限抗拉强度,采用相关系数(cc)和均方根误差(rmse)作为预测精度评估参数并得出结论,人工神经网络对抗拉强度预测最有效。范文学等人在《基于响应面法7a52高强铝合金fsw接头抗拉强度预测及优化》中采用响应曲面法研究了焊接工艺参数,包括焊接速度和搅拌头转速及轴肩压深对焊缝抗拉强度的影响。

4.搅拌摩擦焊工艺参数包括搅拌头转速、焊接速度等,不同的参数组合能够形成不同质量的焊缝,相应的微观组织和力学性能也有所差异。而焊接工艺参数通过影响顶锻力和温度来影响抗拉强度。抗拉强度随着顶锻力和焊接温度的变化而变化,现有研究通过焊接工艺参数对抗拉强度进行预测并不能准确反映焊接过程中焊接工艺参数对抗拉强度动态影响,同时,现有研究没有综合考虑顶锻力和温度时间序列数据对抗拉强度影响。

技术实现要素:

5.本发明所要解决的技术问题是克服现有技术的不足,综合考虑直接影响抗拉强度

的顶锻力和前进侧、后退侧特征点温度,提出一种一维卷积神经网络,以搅拌摩擦焊过程中焊件表面搅拌头轴肩外围前进侧和后退侧特征点温度、顶锻力时间序列数据为输入实现抗拉强度预测,为焊接过程调控提供参考。

6.本发明的技术方案:

7.一种考虑焊接温度和顶端力的fsw抗拉强度智能预测方法,采用红外热像仪和测力仪获取焊接过程中焊件表面轴肩外围前进侧和后退侧特征点温度、顶锻力时间序列数据,利用获取的温度数据和顶锻力数据对一维卷积神经网络进行训练及测试,实现了搅拌摩擦焊的抗拉强度预测,具体步骤如下:

8.步骤1:搅拌摩擦焊过程中,通过红外热像仪和测力仪获取焊接过程中焊件表面轴肩外围前进侧特征点温度、后退侧特征点温度和顶锻力数据;

9.步骤2:红外热像仪和测力仪采样频率不同,将红外热像仪和测力仪采样频率最小公倍数作为共同采样频率fs,通过重采样的方法,控制两种设备采样频率相同,获得前进侧特征点温度、后退侧特征点温度以及顶锻力时间序列数据,同时根据焊接时长确定采样点数量n;

10.步骤3:根据焊接速度和采样频率以及采样点数量计算焊接区间长度,通过拉伸试验获取此区间抗拉强度;

11.步骤4:将步骤2处理后的前进及后退侧特征点温度、顶锻力数据处理成n*3矩阵,将步骤3获取的抗拉强度处理成1*1矩阵,制作成数据集用于一维卷积神经网络的训练和测试;

12.步骤5:建立一维卷积神经网络:一维卷积神经网络输入量有三个,分别为前进侧特征点温度、后退侧特征点温度以及顶锻力时间序列,输出量为抗拉强度值;根据步骤4,一维卷积神经网络输入矩阵为n*3,输出矩阵为1*1,建立一维卷积神经网络,预设一维卷积神经网络的参数,包括卷积层层数、卷积核数量及尺寸、池化层层数及大小、全连接层层数及单元数以及激活函数;

13.步骤6:以huber鲁棒损失函数为评价标准,以步骤4中处理后n*3温度及顶锻力矩阵为输入,1*1抗拉强度矩阵为输出对模型进行训练,通过huber损失函数优劣对步骤5中的参数进行优化,最终保存预测精度最高的参数组合下的一维卷积神经网络预测模型;

14.步骤7:在实际焊接加工过程中对红外热像仪和测力仪获取的焊件表面轴肩外围前进侧特征点温度、后退侧特征点温度和顶锻力数据进行步骤2和步骤4的处理,然后作为步骤6中优化后的一维卷积神经网络模型的输入对实际加工过程中的抗拉强度进行预测。

15.本发明的有益效果:通过实验与理论相结合的方法,建立以搅拌摩擦焊接过程中顶锻力和焊件表面轴肩外围前进及后退侧特征点温度时间序列数据作为输入的一维卷积神经网络抗拉强度预测模型,最终实现在不对焊件进行破坏性试验前提下,获得抗拉强度预测值。

附图说明

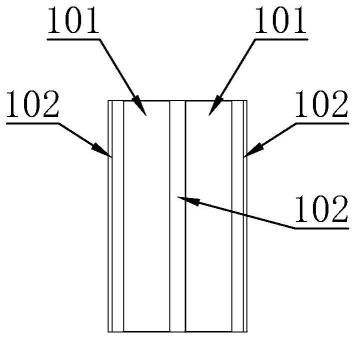

16.图1是一维卷积神经网络结构图;

17.图2是训练集和验证集的损失函数;

18.图3是基于一维卷积神经网络的抗拉强度预测结果。

具体实施方式

19.下面结合技术方案和附图详细说明本发明的具体实施方式,但本发明不受实施例的限制。

20.本实施例使用红外热像仪、测力仪和基于python建立的一维卷积神经网络,对2219铝合金搅拌摩擦焊抗拉强度进行预测,具体步骤如下:

21.步骤1:搅拌摩擦焊实验过程中通过红外热像仪测温,采集焊件表面轴肩外围前进及后退侧特征点温度,通过测力仪获得顶锻力数据,通过拉伸试验获得抗拉强度值;

22.步骤2:使用python中pandas类中的resample函数对温度数据进行重采样处理,同时结合采样频率、焊接速度以及采样点数量进行抗拉强度试验获得抗拉强度值。将顶锻力、前进侧温度、后退侧温度及抗拉强度值数据一一对应。格式如表1,表1中只包含一组训练数据,实际从实验中获取的数据共有50组(30组用作训练,30组用作验证,10组用作测试);

23.表1

[0024][0025]

步骤3:通过python编写功能函数,首先读取步骤2中获得的数据集,并对训练集中的输入量,即顶锻力、前进侧特征点温度、后退侧特征点温度数据进行归一化处理。然后根

据一维卷积神经网络输入为30*3的前进、后退侧温度和顶锻力矩阵,输出为1*1抗拉强度矩阵对数据集进行分段;

[0026]

步骤4:在python中导入keras库,编写一维卷积神经网络,以30*3顶端力、前进侧特征点温度、后退侧特征点温度矩阵为输入,经过conv1进行卷积运算,然后进行批标准化处理,然后经过conv2进行卷积运算,再经过池化层1进行池化运算,然后进行第二次批标准化处理,再通过conv3进行卷积运算,然后通过池化层2进行池化运算,最后经过全连接层1和全连接层2,在输出层输出抗拉强度值。参见图1,卷积层层数为3,卷积核数量及尺寸分别为265

×

5、512

×

6以及1024

×

6,池化层层数为2,池化层大小均为3、全连接层层数为2,单元数分别为30和50,激活函数采用relu;

[0027]

步骤5:使用建立好的一维卷积神经网络模型并将数据集按照训练集:验证集:测试集=6:2:2划分,进行500轮训练,初始学习率设为0.1、绘制误差曲线并且保存完成训练的神经网络模型,参见图2;

[0028]

步骤6:调用已训练好的神经网络模型,对测试集进行预测并保存预测结果。

[0029]

利用一维卷积神经网络预测2219铝合金抗拉强度值,参见图3,从预测结果可以看出,抗拉强度预测值与实验值平均相对误差在百分之二左右,可以证明,使用该方法可以对抗拉强度进行有效预测。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。