1.本发明涉及汽车单向器生产技术领域,尤其涉及一种立式拉齿设备及其拉齿方法。

背景技术:

2.目前,在加工汽车同步器星轮的内齿时,内齿都是通过拉削刀具一次拉削而成。

3.具体的刀具如,中国专利公开的cn102266980a,一种同步器内齿圈二次拉削大径加工刀具,可以在一把刀具上完成同步器内齿圈的拉销工作。

4.但是目前现有的拉齿设备的刀具的一端都是固定在一个固定机构上的,因此在拉齿完成之后,需要工件或者刀具按照原路径回退,在回退时容易导致刀具拉伤工件表面,且因为汽车同步器星轮的内齿微螺旋形,在回退过程中,如果刀具的转动速度与退出速度一旦出现不匹配,还会导致刀具和零件崩坏。

技术实现要素:

5.针对现有技术中所存在的不足,本发明提供了一种立式拉齿设备及其拉齿方法,其解决了现有的拉齿设备中存在加工完成后需要刀具进行回退的技术问题。

6.根据本发明的实施例记载的一种立式拉齿设备,包括垂直移动装置、设置在所述垂直移动装置上的水平传动工作台与设置在所述水平传动工作台两侧的上夹持装置和下夹持装置,所述上夹持装置和下夹持装置处于同一竖直轴线上,所述垂直移动装置上设有垂直升降机构,所述垂直升降机构传动连接上夹持装置,所述水平传动工作台上设有工件固定位与刀具回退位,所述工件固定位与刀具回退位处的水平传动工作台上设有用于刀具穿过的通孔。

7.本发明的技术原理为:在加工前,上夹持机构夹持刀具;加工时,上夹持装置和下夹持装置同时夹持刀具两端;加工后,下夹持装置夹持刀具,而水平传动工作台在刀具移动,然后让刀具穿过刀具回退位进行水平传动工作台复位;复位后重新由上夹持机构夹持刀具;

8.其中工件固定位是用于加工时刀具穿过水平传动工作台的,而机械滑台用于控制水平传动工作台竖直方向运动;而垂直升降机构用于上夹持机构或上夹持机构与夹持的刀具的竖直方向的运动。

9.相比于现有技术,本发明具有如下有益效果:通过采用上夹持装置和下夹持装置配合,水平传动工作台及其上的工件固定位或刀具回退位,其解决了现有的拉齿设备中存在加工完成后需要刀具进行回退的技术问题。

10.进一步的,所述水平传动工作台包括底架、设置在所述底架两侧的水平驱动滑轨与设置在所述水平驱动滑轨的滑块上的工作面板。

11.进一步的,所述工件固定位与刀具回退位都设置在工作面板上,所述工件固定位上设有刀具导向环,所述刀具固定位上设有固定夹具,所述固定夹具中心也设有用于刀具

穿过的通道。

12.进一步的,所述垂直移动装置为一个竖直设置的机械滑台,所述机械滑台顶部传动连接有抬起电机,所述机械滑台两侧设有导向轨道,所述上夹持装置安装在导向轨道上。

13.进一步的,所述垂直升降机构包括升降电机、传动杆、传送带机构与防坠链机构,所述升降电机、传动杆与防坠链机构都安装在机械滑台顶部,所述机械滑台两侧都安装有传送带机构,两个所述传送带机构的主动轮分别与传动杆的两端传动连接,所述升降电机传动连接传动杆,所述上夹持装置两侧分别安装在传送带机构的传送带上,所述防坠链机构也与上夹持装置连接。

14.进一步的,所述防坠链机构包括固定部、导向链轮与防坠链,所述固定部安装在机械滑台背面,所述机械滑台顶靠近正面与背面两侧对称设有两个导向链轮,所述防坠链两端分别与上夹持装置连接,且所述防坠链与两导向链轮啮合。

15.进一步的,所述上夹持装置包括安装块与固定在所述安装块上的夹头与气缸,所述气缸的伸缩杆上连接有固定环,所述固定环套设在夹头上。

16.进一步的,所述上夹持装置设有移动板,所述移动板安装在导向轨道上,且所述移动板两侧分别连接传送带机构的传送带,所述安装块固定在移动板上。

17.进一步的,所述下夹持装置包括气动卡盘与安装在气动卡盘下的旋转电机。

18.根据本发明的实施例记载的一种立式拉齿设备的拉齿方法,包括:

19.s1、安装工件:将工件放置在工件固定位上;

20.s2、准备加工:所述水平传动工作台带动工件移动到上夹持装置正下方,然后所述上夹持装置及其上的刀具向下移动,使得所述刀具一端穿过工件接触下夹持装置,然后下夹持装置夹住刀具;

21.s3、拉齿加工:整个所述水平传动工作台和工件向上运动,同时下夹持装置驱动刀具转动;

22.s4、准备出货:当所述s3步骤中的工件运动的到接近上夹持装置时,所述上夹持装置松开刀具,然后所述上夹持装置向上移动;

23.s5、完成加工:当所述s3步骤中的水平传动工作台运动到刀具上侧时,所述水平传动工作台停止向上移动,所述下夹持装置停止驱动刀具转动;

24.s6、水平传动工作台复位:所述水平传动工作台移动,使得所述刀具回退位处于上夹持装置正下方,然后所述水平传动工作台向下移动,直到回到所述s1步骤中的高度后停止,然后将取下工件:

25.s7、刀具复位:在所述s6步骤中水平传动工作台向下移动时,所述上夹持装置也同时向下移动,当所述刀具一端与上夹持装置接触时,所述上夹持装置停止下移,然后夹住刀具,然后下夹持装置松开刀具,最后上夹持装置带动刀具一起向上移动,直到所述刀具位于水平传动工作台上。

26.本发明的拉齿方法中让上夹持机构与下夹持机构交替夹持刀具,使得工件在完成加工后,无需让刀具通过工件加工位置回退。

附图说明

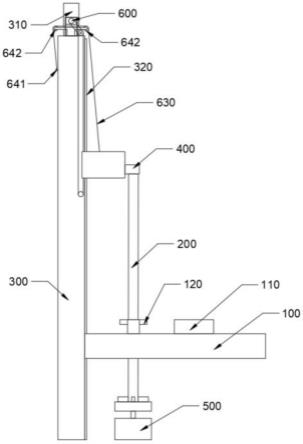

27.图1为本发明实施例的立式拉齿设备的侧视图。

28.图2为本发明实施例的立式拉齿设备的主视图。

29.图3为本发明实施例的水平传动工作台主视图。

30.图4为本发明实施例的水平传动工作台的俯视图。

31.图5为本发明实施例的上夹持装置的结构示意图。

32.图6为本发明实施例的下夹持装置结构示意图。

33.图7为本发明实施例的立式拉齿设备的拉齿方法流程图。

34.上述附图中:100、水平传动工作台;110、工件固定位;111、固定夹具;120、刀具回退位;121、导向环;130、底架;140、水平驱动滑轨;150、工作面板;151、通孔;200、刀具;300、机械滑台;310、抬起电机;320、导向轨道;400、上夹持装置;410、安装块;420、夹头;430、气缸;431、固定环;440、移动板;500、下夹持装置;510、气动卡盘;520、旋转电机;600、垂直升降机构;610、升降电机;620、传动杆;621、带座轴承;630、传送带机构;640、防坠链机构;641、固定部;642、导向链轮;643、防坠链。

具体实施方式

35.下面结合附图及实施例对本发明中的技术方案进一步说明。

36.如图1所示的立式拉齿设备,包括垂直移动装置、设置在垂直移动装置上的水平传动工作台100与设置在水平传动工作台100两侧的上夹持装置400和下夹持装置500,垂直移动装置为一个竖直设置的机械滑台300,用于驱动水平传动工作台100竖直移动,上夹持装置400和下夹持装置500处于同一竖直轴线上,以保证能顺利的连接到刀具200的两端,机械滑台300上安装有垂直升降机构600,垂直升降机构600传动连接上夹持装置400,控制上夹持装置400竖直方向上的移动,水平传动工作台100上设有工件固定位110与刀具回退位120,工件固定位110与刀具回退位120处的水平传动工作台100上设有用于刀具200穿过的通孔151,其中工件固定位110用为刀具200自上而下的穿过,而刀具回退位120用于刀具200自下而上的穿过。

37.如图3-4所示,水平传动工作台100包括底架130、设置在底架130两侧的水平驱动滑轨140与设置在水平驱动滑轨140的滑块上的工作面板150,具体的工件固定位110与刀具回退位120都设置在工作面板150上,工件固定位110上设有刀具200导向环121,用于引导刀具200穿过,刀具200固定位上设有固定夹具111,用于固定工件,固定夹具111中心也设有通道用于刀具200穿过。

38.如图1-2所示,机械滑台300顶部传动连接有抬起电机310,采用电机驱动机械滑台300,机械滑台300两侧设有导向轨道320,上夹持装置400安装在导向轨道320上,使得上夹持装置400能延机械滑台300的竖直方向移动,具体的只有水平传动工作台100的底架130安装在机械滑台300的滑块上,而导向轨道320与垂直升降机构600都设置在机械滑台300不会移动外壳上。

39.如图1-2所示,垂直升降机构600包括升降电机610、传动杆620、传送带机构630与防坠链机构640;其中升降电机610、传动杆620与防坠链机构640都安装在机械滑台300顶部,机械滑台300两侧都安装有传送带机构630,具体的传动杆620采用带座轴承621安装在机械滑台300顶部,而升降电机610螺栓安装在机械滑台300顶部。

40.如图1-2所示,两个传送带机构630的主动轮分别与传动杆620的两端传动连接,升

降电机610采用同步带传动连接传动杆620,上夹持装置400两侧分别采用螺栓安装在传送带机构630的传送带上,使得传送带做垂直运动时,上夹持装置400也会跟随运动。

41.如图1-2所示,防坠链机构640也与上夹持装置400连接,具体的防坠链机构640包括固定部641、导向链轮642与防坠链643;其中固定部641安装在机械滑台300背面,机械滑台300顶靠近正面与背面两侧对称设置有两个导向链轮642,防坠链643两端分别与上夹持装置400连接,且防坠链643与两导向链轮642啮合,使得当传送带机构630出现损坏时,防坠链机构640能及时拉住上夹持装置400,避免上夹持装置400坠落。

42.如图2、5所示,上夹持装置400包括安装块410与固定在安装块410上的夹头420与气缸430,其中气缸430的伸缩杆上连接有固定环431,固定环431套设在夹头420上;当固定环431下降时,会将夹头420之间的缝隙压合,使得夹头420夹住刀具200;当固定环431上升时,夹头420的缝隙重新打开,进而松开夹住的刀具200,具体的上夹持装置400设有移动板440,移动板440安装在导向轨道320上,且移动板440两侧分别连接传送带机构630的传送带,所述安装块410固定在移动板上。

43.如图6所示,下夹持装置500包括气动卡盘510与安装在气动卡盘510下的旋转电机520,采用气动卡盘510实现夹住刀具200与松开刀具200,而旋转电机520用于驱动气动卡盘510带动刀具200旋转,进而实现螺旋形齿的加工。

44.如图7所示的立式拉齿设备的拉齿方法,包括:

45.s1、安装工件:将工件放置在工件固定位110上,采用固定夹具111固定工件。

46.s2、准备加工:水平传动工作台100通过水平驱动滑轨140驱动工作面板150移动,进而带动工件移动到上夹持装置400正下方,然后上夹持装置400及其上的刀具200被升降电机610驱动传送带机构630带动向下移动,使得刀具200一端穿过工件接触下夹持装置500,然后下夹持装置500的气动卡盘510夹住刀具200。

47.s3、拉齿加工:抬起电机310驱动机械滑台300带动整个水平传动工作台100和工件向上运动,同时下夹持装置500的旋转电机520驱动气动卡盘510带动刀具200转动。

48.s4、准备出货:当s3步骤中的工件运动的到接近上夹持装置400时,上夹持装置400的气缸430控制夹头420松开刀具200,然后上夹持装置400向上移动,使得刀具200与上夹持装置400分离。

49.s5、完成加工:当s3步骤中的水平传动工作台100运动到刀具200上侧时,水平传动工作台100停止向上移动,下夹持装置500的旋转电机520停止驱动刀具200转动,此时已完成工件的加工。

50.s6、水平传动工作台100复位:水平传动工作台100通过水平驱动滑轨140驱动工作面板150移动,使得刀具回退位120处于上夹持装置400正下方;然后抬起电机310驱动机械滑台300带动整个水平传动工作台100和工件向下运动,直到回到s1步骤中的高度后停止,然后将取下工件,其刀具200没有再次通过工件加工位置,避免了因为回退导致的拉伤工件表面。

51.s7、刀具200复位:在s6步骤中水平传动工作台100向下移动时,上夹持装置400被升降电机610驱动传送带机构630带动向下移动,当刀具200一端与上夹持装置400的夹头420接触时,上夹持装置400停止下移,然后的气缸430控制夹头420夹住刀具200,然后下夹持装置500控制气动卡盘510松开刀具200,最后上夹持装置400带动刀具200一起向上移动,

直到刀具200位于水平传动工作台100上,即s1步骤时的位置。

52.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。