1.本发明涉及弹簧钢生产工艺技术领域,尤其是一种单面双槽弹簧扁钢的轧制方法。

背景技术:

2.弹簧扁钢主要用于汽车悬架系统,由于弹簧的工作条件十分苛刻,对弹簧扁钢的要求十分严格。弹簧扁钢根据截面形状可分为平面半圆弧弹簧扁钢、平面大圆弧弹簧扁钢、平面矩形弹簧扁钢、单面双槽弹簧扁钢。汽车厂商根据车型的不同,选用不同截面形状的弹簧扁钢制作弹簧悬架总成。单面双槽弹簧扁钢因具有双槽,可减少弹簧片重量及相互之间的摩擦,具有良好的通风散热效果,可提高弹簧悬架总成的寿命。单面双槽弹簧扁钢在热轧生产过程中因断面更复杂,需要控制的断面尺寸比其他几类弹簧扁钢多,更难以轧制。一般单面双槽弹簧扁钢采用热轧最后道次双槽一次成型,双槽压下量大,变形不均匀,成品轧辊孔型磨损快,为了保证单面双槽弹簧扁钢的表面质量,在轧制时仅生产50t即需更换成品孔型,不利于生产控制。

技术实现要素:

3.本发明的目的就是针对上述情况,提供一种单面双槽弹簧扁钢的轧制方法,该轧制方法多次成型法可以更好的保证单面双槽弹簧扁钢的表面质量,便于操作,减少了更换孔型的次数及停机误时,提升了单面双槽弹簧扁钢的成材率及合格率,降低了生产成本,提升了经济效益。

4.本发明的具体方案是:一种单面双槽弹簧扁钢的轧制方法,具体包括有以下步骤:1)钢坯在加热炉内加热80~100分钟,出钢温度为1010℃~1050℃;2)钢坯经过高压水除鳞除去表面氧化铁皮之后,依次经过粗轧机组、中轧机组及精轧机组进行轧制,其中粗轧机组设置六架轧机,轧机编号依次为1#—6#,变形量为40~60%;中轧机组设置六架轧机,轧机编号依次为7#—12#,变形量为20~30%;精轧机组设置六架轧机,轧机编号依次为13#—18#,变形量为20%~30%;3)轧件在精轧机组中的17#轧机先进行第一次双槽预轧制,第一次轧制成形的双槽面积为成品双槽面积的30%~50%,预轧单槽宽度及深度均小于成品单槽宽度与深度,进口导卫采用wbf系列六轮滚动导卫;4)轧件在18#轧机进行第二次双槽轧制,即完成所有轧制工序,进口导卫采用wbf系列六轮滚动导卫。

5.进一步的,本发明中所述粗轧机组中的钢材轧制依次采用平立交替轧制的工艺;精轧机组中的16#轧机为立式轧机,17#轧机为水平轧机,18#轧机为水平轧机。

6.进一步的,本发明中所述中轧机组中的10#轧机为空过。

7.本发明的有益效果为:1.本发明解决了单面双槽弹簧扁钢采用热轧最后道次双槽一次成型工艺造成的

成品轧辊孔型磨损快的问题,改进后在轧制时成品孔型可达到150t/孔,单孔过钢量提升2倍。

8.2.多次成型法可更好的保证单面双槽弹簧扁钢的表面质量,便于操作,减少了更换孔型的次数及停机误时,提升了单面双槽弹簧扁钢的成材率及合格率,降低了生产成本,提升了经济效益。

附图说明

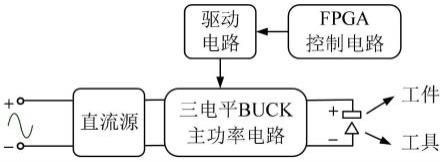

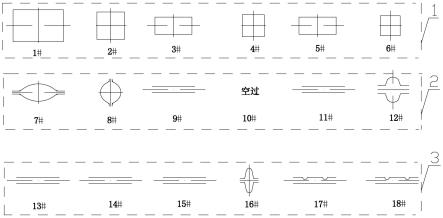

9.图1是本发明的单面双槽弹簧扁钢生产工艺示意图;图2是本发明的第一种实施方式中预轧制槽孔示意图;图3是本发明的第一种实施方式中最后成型轧制槽孔示意图;图4是本发明的第二种实施方式中预轧制槽孔示意图;图5是本发明的第二种实施方式中最后成型轧制槽孔示意图。

10.图中:1—粗轧机组,2—中轧机组,3—精轧机组,4—预轧制槽孔,5—最后成型轧制槽孔。

具体实施方式

11.下面将结合本发明的附图,对本发明的技术方案进行清楚完整的描述,显然所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

12.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明或简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造或操作,因此不能理解为对本发明的限制。

13.参见图1~图5,本发明采用在热轧最后几道次使用多次双槽成型工艺,将双槽在成品道次前进行预轧制,减少成品道次双槽的压下量。单面双槽弹簧扁钢多次成型方法中进行双槽预轧制的轧机为水平轧机。本发明轧制工艺中全线共18台轧机,其中粗轧机组共6架次轧机,轧机编号1#—6#,变形量为40~60%;中轧机组共6架次轧机,轧机编号7#—12#,变形量为20~30%;精轧机组共6架次轧机,轧机编号13#—18#,变形量为20%~30%,精轧机组16#轧机为立式轧机,控制红钢宽度尺寸,17#轧机为水平轧机,对扁钢进行预轧双槽,18#轧机为水平轧机,对扁钢进行成形轧制。

14.本发明中所涉及的弹簧扁钢钢坯为150mm

×

150mm~200mm

×

200mm方坯,在加热炉内加热一定时间,经过轧机轧制成不同宽度、厚度的单面双槽弹簧扁钢。轧制道次根据钢坯断面及生产产品规格的不同,在1#~18#轧机之间选用不同的轧制工艺,部分轧机机架空过,保证至少有最后两个道次及以上轧机为双槽成型道次。

15.下面以具体实施方式来解释本发明的具体方案。

16.实施例1:弹簧扁钢钢坯使用160mm

×

160mm方坯,轧制13mm

×

75mm单面双槽弹簧扁钢,具体步骤如下:

1)钢坯在加热炉内加热80~90分钟,出钢温度为1010℃~1050℃;2)钢坯经过高压水除鳞除去表面氧化铁皮,在粗轧机组、中轧机组及精轧机组等轧机轧制,轧件在6#轧机料型为70mm

×

70mm方形,轧件在12#轧机料型为71mm

×

31mm矩形,轧件在16#轧机料型为71.5mm

×

15mm矩形;3)轧件在17#轧机进行第一次双槽预轧制,第一次轧制成形的双槽面积为成品双槽面积的30%~50%,预轧单槽宽度及深度均小于成品单槽宽度与深度,轧件在17#轧机料型为14mm

×

74.5mm;进口导卫采用wbf系列六轮滚动导卫,便于双槽尺寸调整;4)轧件在18#轧机进行第二次双槽轧制,完成所有轧制工序,进口导卫采用wbf系列六轮滚动导卫,便于双槽尺寸调整。成品尺寸偏差符合国家标准gb/t 33164.1-2016中的要求。

17.实施例2:弹簧扁钢钢坯使用160mm

×

160mm方坯,轧制11mm

×

90mm单面双槽弹簧扁钢,具体步骤如下:1)钢坯在加热炉内加热90~100分钟,出钢温度为1010℃~1050℃;2)钢坯经过高压水除鳞除去表面氧化铁皮,在粗轧机组、中轧机组及精轧机组等轧机轧制,轧件在6#轧机料型为90mm

×

90mm方形,轧件在12#轧机料型为84mm

×

37mm矩形,轧件在16#轧机料型为86mm

×

13.3mm矩形;3)轧件在17#轧机进行第一次双槽预轧制,第一次轧制成形的双槽面积为成品双槽面积的30%~50%,预轧单槽宽度及深度均小于成品单槽宽度与深度,轧件在17#轧机料型为12mm

×

89.5mm,进口导卫采用wbf系列六轮滚动导卫,便于双槽尺寸调整;4)轧件在18#轧机进行第二次双槽轧制,完成所有轧制工序,进口导卫采用wbf系列六轮滚动导卫,便于双槽尺寸调整,成品尺寸偏差符合国家标准gb/t 33164.1-2016中的要求。

18.本发明根据弹簧扁钢生产工艺的不同,采用单面双槽弹簧扁钢双槽多次成型轧制法,既提高了产品的表面质量,又提升了单面双槽弹簧扁钢的成材率及合格率,降低了生产成本,增加了经济效益。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。