1.本发明属于油料的加工技术领域,尤其涉及一种高效去除油菜籽中硫代葡萄糖苷和芥子碱的方法。

背景技术:

2.油菜籽是一种富含脂质和蛋白质的大宗油料,2019年我国油菜籽的产量达 1350万吨。菜籽油富含油酸、亚油酸和亚麻酸等不饱和脂肪酸,具有降血压、抗氧化、预防癌症等生理功能,是一种优质的食用油。另外,油菜籽蛋白的必需氨基酸组成均衡,是植物蛋白中为数不多的优质蛋白。

3.国内对于油菜籽的加工,偏重于制油。主流工艺包括压榨、有机溶剂浸出和预榨-浸出工艺,比如申请公布号为cn109294723a公开的压榨菜籽油的方法,包括以下步骤:1)油菜籽预处理;2)轧胚:对油菜籽进行轧胚处理;3)蒸炒:将油菜籽放入蒸炒锅,120-140℃,蒸炒30-40min;4)压榨:在70~90个大气压下压榨混合物料3-5min,得到压榨毛油和菜饼;5)浸出:取菜饼,加入豆粕混合,用6#溶剂油浸出,得到浸出毛油;6)菜籽油精炼:对压榨毛油进行精制得到菜籽油。由此可以看出,为了制取香味浓郁的菜籽油,国内企业一般首先对带皮菜籽进行高温炒籽,再压榨得到菜籽油和饼粕。为了提高菜籽脂质利用率,企业还会利用有机溶剂浸出菜籽饼粕中的残留油。上述加工过程虽然可有效利用菜籽中的脂质,但是副产物——富含蛋白质的饼粕由于蛋白质变性严重(高温炒籽)、感官品质差(菜籽皮等导致饼粕色泽深)和适口性差(芥子碱等导致苦涩口感) 等,加之加工性能差,只能用做饲料和肥料。

[0004] 目前已清楚导致菜籽(菜籽蛋白)无法食用的主要原因是其含有的硫代葡萄糖苷(简称硫苷)和芥子碱(油菜籽中多酚的主要存在形式)。硫苷本身没有毒,但是在菜籽破碎(如压榨时菜籽的破碎)时,硫苷会被破碎释放的芥子酶所催化,生成有毒成分。另外,热榨时的高温炒籽等会导致菜籽中的硫苷发生非酶降解,产生腈类、恶唑烷硫酮等有毒物质。芥子碱是一种功能活性成分,但是其具有苦涩口感,在含量高时,大大减低了适口性。

[0005]

油菜籽主要蛋白包括球蛋白和清蛋白,清蛋白在水中有极佳的溶解性,而球蛋白必须在氯化钠溶液中才具有较佳的溶解度。近年来,欧美国家(如加拿大、波兰和德国)为了实现菜籽蛋白的可食化,对菜籽进行脱皮处理,再进行脱脂制取低变性脱脂粕。在此基础上,在氯化钠溶液中提取脱脂粕中的蛋白质(球蛋白和清蛋白),首先经过膜处理除去部分硫苷、硫苷降解产物和芥子碱,再通过加水稀释氯化钠浓度,沉淀球蛋白,喷雾干燥得到菜籽球蛋白产品;沉淀球蛋白后的液相部分通过膜处理除去硫苷、硫苷降解产物、芥子碱、可溶性糖和灰分等,再通过喷雾干燥得到菜籽清蛋白产品。由于在上述加工过程中,除去了大部分的硫苷、硫苷降解产物和芥子碱等,所得两种蛋白产品已可用于食用。但是,在加工过程中需要使用大量的盐及水,后续的水处理压力较大。

技术实现要素:

[0006]

本发明的目的在于提供一种高效去除油菜籽中硫代葡萄糖苷和芥子碱的方法,以解决油菜籽产品适口性差、食用菜籽蛋白制取工艺繁杂等问题。本发明的主要目的是避免上述制取可食用菜籽蛋白的繁杂工艺流程,基于硫苷和芥子碱水溶性佳的特点,利用“水泡油菜籽”这种简单的加工方式去除其中的硫苷和芥子碱,以此制取可食用的油菜籽产品;同时,对水泡液进行离心除杂、膜处理制取菜籽清蛋白产品。由于在加工过程中,脱皮菜籽是完整的,没有被破碎,因此,可以有效抑制芥子酶催化硫苷生成有毒物质;由于实现了芥子酶和硫苷的物理分离,释放到水泡液中的硫苷和芥子碱可通过膜处理的方式,将硫苷和芥子碱除去,以此使得水泡液中的蛋白质得到纯化,并可用于食用。

[0007]

为解决上述技术问题,本发明提供的技术方案为:

[0008]

本发明涉及的一种高效去除油菜籽中硫代葡萄糖苷和芥子碱的方法,将菜籽脱皮、洗净后,用水浸泡,使硫代葡萄糖苷和芥子碱释放进入水泡液中,浸泡的菜籽经过干燥即得可食用的油菜籽产品;水泡液经离心除杂、膜处理和喷雾干燥处理,得菜籽蛋白产品。

[0009]

优选地,一种高效去除油菜籽中硫代葡萄糖苷和芥子碱的方法包括下述步骤:

[0010]

(1)菜籽预处理:将菜籽脱皮制取脱皮菜籽,用水清洗干净;

[0011]

(2)浸泡处理:向洗净后的脱皮菜籽中加入水进行浸泡处理,进而将脱皮菜籽中的硫代葡萄糖苷和芥子碱释放到水中;

[0012]

(3)干燥处理:对浸泡后的菜籽进行干燥处理,得到油菜籽产品;

[0013]

(4)水泡液处理:对水泡液进行离心除杂和膜处理,去除水泡液中的硫代葡萄糖苷和芥子碱,喷雾干燥处理得到菜籽蛋白产品。

[0014]

优选地,所述步骤(1)通过机械脱皮的方式制取脱皮菜籽。

[0015]

优选地,所述步骤(2)中脱皮菜籽和水的比例为1:3~5;浸泡温度为40~80℃;浸泡时长为2~6h。

[0016]

优选地,所述步骤(2)中浸泡脱皮菜籽次数为2~3次。

[0017]

优选地,所述步骤(3)的干燥条件为:干燥过程的温度为50~80℃,干燥时长为1~4h。

[0018]

优选地,所述步骤(4)所述离心采用管式离心机或碟式离心机。

[0019]

优选地,所述步骤(4)所述膜处理为超滤膜处理。

[0020]

相对于现有技术,本发明的有益效果在于:

[0021]

1.本发明涉及的去除油菜籽中硫代葡萄糖苷和芥子碱的方法利用菜籽中的硫苷和芥子碱的水溶性佳的特点,通过对完整的脱皮菜籽进行水泡处理,使得硫苷和芥子碱释放进入水泡液中,对水泡处理后的脱皮菜籽进行干燥处理,制取油菜籽产品,整个处理过程中不需要对菜籽进行破碎处理,也不存在高温炒籽,从而有效减少了硫苷和芥子酶的物理接触,极大减少了芥子酶催化硫苷生成有毒成分,也避免了硫苷高温降解生成有毒物质,有助于提高油菜籽产品的适口性。

[0022]

2.本发明涉及的去除油菜籽中硫代葡萄糖苷和芥子碱的方法,通过对完整的脱皮菜籽进行水泡处理,使得硫苷和芥子碱释放进入水泡液中,对于水泡液再通过除杂、膜处理和干燥处理,得到去除硫代葡萄糖苷和芥子碱的菜籽蛋白产品,加工过程中不使用盐,也不使用任何有机溶剂、化学试剂和酶试剂,后续的水处理压力小,进而以简单、绿色的方式实

现了对菜籽脂质和蛋白质的可食化综合利用。

具体实施方式

[0023]

为进一步了解本发明的内容,结合实施例对本发明作详细描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

[0024]

实施例1

[0025]

本实施例涉及的高效去除油菜籽中硫代葡萄糖苷和芥子碱的方法,包括下述步骤:

[0026]

(1)菜籽预处理:通过机械脱皮的方式将菜籽脱皮制取脱皮菜籽,将脱皮菜籽用水清洗干净;

[0027]

(2)浸泡处理:向洗净后的脱皮菜籽中加入水进行浸泡处理,进而将脱皮菜籽中的硫代葡萄糖苷和芥子碱释放到水中,其具体步骤为:

[0028]

(2.1)取20g脱皮菜籽,加入80g水,在40℃条件下浸泡6h,将脱皮菜籽 1和水泡液1分离;

[0029]

(2.2)在步骤(2.1)所得脱皮菜籽1中加入80g水,在40℃条件下浸泡6h,将脱皮菜籽2和水泡液2分离;

[0030]

(3)干燥处理:对步骤(2.2)所得脱皮菜籽2进行干燥处理,干燥温度为 50℃,干燥时间为4h,得到油菜籽产品。

[0031]

实施例2

[0032]

本实施例涉及的高效去除油菜籽中硫代葡萄糖苷和芥子碱的方法,包括下述步骤:

[0033]

(1)菜籽预处理:通过机械脱皮的方式将菜籽脱皮制取脱皮菜籽,将脱皮菜籽用水清洗干净;

[0034]

(2)浸泡处理:向洗净后的脱皮菜籽中加入水进行浸泡处理,进而将脱皮菜籽中的硫代葡萄糖苷和芥子碱释放到水中,其具体步骤为:

[0035]

(2.1)取20g脱皮菜籽,加入80g水,在50℃条件下浸泡6h,将脱皮菜籽 1和水泡液1分离;

[0036]

(2.2)在步骤(2.1)所得脱皮菜籽1中加入80g水,在50℃条件下浸泡6h,将脱皮菜籽2和水泡液2分离;

[0037]

(3)干燥处理:对步骤(2.2)所得脱皮菜籽2进行干燥处理,干燥温度为 50℃,干燥时间为4h,得到油菜籽产品。

[0038]

实施例3

[0039]

本实施例涉及的高效去除油菜籽中硫代葡萄糖苷和芥子碱的方法,包括下述步骤:

[0040]

(1)菜籽预处理:通过机械脱皮的方式将菜籽脱皮制取脱皮菜籽,将脱皮菜籽用水清洗干净;

[0041]

(2)浸泡处理:向洗净后的脱皮菜籽中加入水进行浸泡处理,进而将脱皮菜籽中的硫代葡萄糖苷和芥子碱释放到水中,其具体步骤为:

[0042]

(2.1)取20g脱皮菜籽,加入80g水,在60℃条件下浸泡6h,将脱皮菜籽 1和水泡液1

分离;

[0043]

(2.2)在步骤(2.1)所得脱皮菜籽1中加入80g水,在60℃条件下浸泡6h,将脱皮菜籽2和水泡液2分离;

[0044]

(3)干燥处理:对步骤(2.2)所得脱皮菜籽2进行干燥处理,干燥温度为 50℃,干燥时间为4h,得到油菜籽产品。

[0045]

实施例4

[0046]

本实施例涉及的高效去除油菜籽中硫代葡萄糖苷和芥子碱的方法,包括下述步骤:

[0047]

(1)菜籽预处理:通过机械脱皮的方式将菜籽脱皮制取脱皮菜籽,将脱皮菜籽用水清洗干净;

[0048]

(2)浸泡处理:向洗净后的脱皮菜籽中加入水进行浸泡处理,进而将脱皮菜籽中的硫代葡萄糖苷和芥子碱释放到水中,其具体步骤为:

[0049]

(2.1)取20g脱皮菜籽,加入80g水,在70℃条件下浸泡6h,将脱皮菜籽 1和水泡液1分离;

[0050]

(2.2)在步骤(2.1)所得脱皮菜籽1中加入80g水,在70℃条件下浸泡6h,将脱皮菜籽2和水泡液2分离;

[0051]

(3)干燥处理:对步骤(2.2)所得脱皮菜籽2进行干燥处理,干燥温度为 50℃,干燥时间为4h,得到油菜籽产品。

[0052]

实施例5

[0053]

本实施例涉及的高效去除油菜籽中硫代葡萄糖苷和芥子碱的方法,包括下述步骤:

[0054]

(1)菜籽预处理:通过机械脱皮的方式将菜籽脱皮制取脱皮菜籽,将脱皮菜籽用水清洗干净;

[0055]

(2)浸泡处理:向洗净后的脱皮菜籽中加入水进行浸泡处理,进而将脱皮菜籽中的硫代葡萄糖苷和芥子碱释放到水中,其具体步骤为:

[0056]

(2.1)取1kg脱皮菜籽,加入3kg水,在60℃条件下浸泡4h,将脱皮菜籽1和水泡液1分离;

[0057]

(2.2)在步骤(2.1)所得脱皮菜籽1中加入3kg水,在50℃条件下浸泡4h,将脱皮菜籽2和水泡液2分离;

[0058]

(2.3)在步骤(2.2)所得脱皮菜籽2中加入2kg水,在50℃条件下浸泡4h,将脱皮菜籽3和水泡液3分离;

[0059]

(3)干燥处理:对步骤(2.3)所得脱皮菜籽3进行干燥处理,干燥温度为 70℃,干燥时间为1.5h,得到油菜籽产品。

[0060]

(4)将步骤(2.1)、(2.2)和(2.3)中的水泡液1、2和3合并,离心除杂得到透明液体,利用超滤膜除去透明液体中的硫苷、多酚(主要是芥子碱)、水溶性糖和灰分等,超滤的截留液进行喷雾干燥(进风温度170℃、出风温度80℃),得到菜籽蛋白粉产品。

[0061]

通过测定,步骤(5)中所得蛋白粉产品的蛋白含量大于80%(干基)。电泳结果显示,该蛋白粉的主要蛋白成分是水溶性佳的清蛋白。

[0062]

对比例1

[0063]

本对比例涉及的去除油菜籽中硫代葡萄糖苷和芥子碱的方法,包括下述步骤:

[0064]

(1)菜籽预处理:通过机械脱皮的方式将菜籽脱皮制取脱皮菜籽,将脱皮菜籽用水清洗干净;

[0065]

(2)浸泡处理:向洗净后的脱皮菜籽中加入水进行浸泡处理,进而将脱皮菜籽中的硫代葡萄糖苷和芥子碱释放到水中,其具体步骤为:

[0066]

(2.1)取20g脱皮菜籽,加入80g水,在室温(25℃)下浸泡6h,将脱皮菜籽1和水泡液1分离;

[0067]

(2.2)在步骤(1)所得脱皮菜籽1中加入80g水,在室温下浸泡6h,将脱皮菜籽2和水泡液2分离;

[0068]

(3)干燥处理:对步骤(2.2)所得脱皮菜籽2进行干燥处理,干燥温度为 50℃,干燥时间为4h,得到油菜籽产品。

[0069]

对比例2

[0070]

本对比例涉及的去除油菜籽中硫代葡萄糖苷和芥子碱的方法,包括下述步骤:

[0071]

(1)菜籽预处理:通过机械脱皮的方式将菜籽脱皮制取脱皮菜籽,将脱皮菜籽用水清洗干净;

[0072]

(2)浸泡处理:向洗净后的脱皮菜籽中加入水进行浸泡处理,进而将脱皮菜籽中的硫代葡萄糖苷和芥子碱释放到水中,其具体步骤为:

[0073]

(2.1)取20g脱皮菜籽,加入80g水,80℃浸泡6h,将脱皮菜籽1和水泡液1分离;

[0074]

(2.2)在步骤(2.1)所得菜籽1中加入80g水,在80℃条件下浸泡6h,将脱皮菜籽2和水泡液2分离;

[0075]

(3)干燥处理:对步骤(2.2)所得脱皮菜籽2进行干燥处理,干燥温度为 50℃,干燥时间为4h,得到油菜籽产品。

[0076]

实验例

[0077]

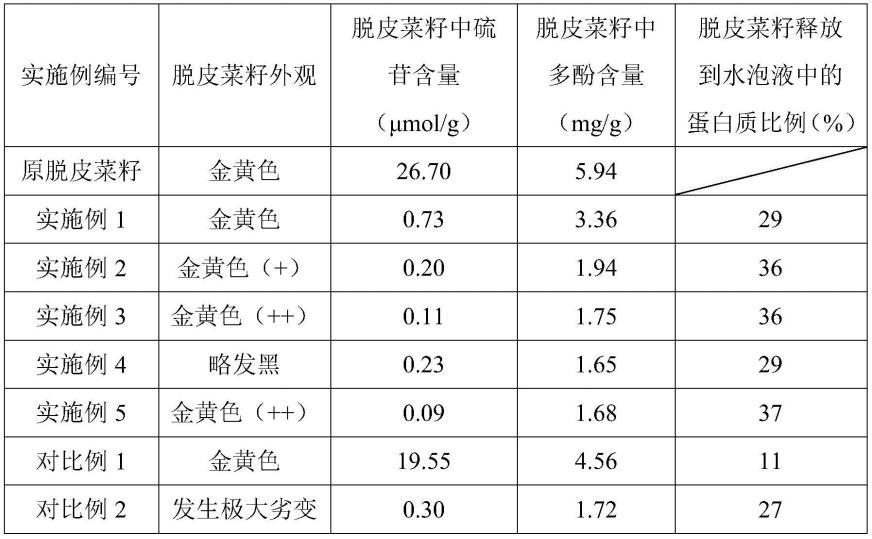

本实验例分别对原料脱皮菜籽、经过实施例1~5以及对比例1~2处理得到的脱皮菜籽中的硫苷含量、多酚含量进行测验;观察原料脱皮菜籽、经过实施例 1~5以及对比例1~2处理得到的脱皮菜籽的外观;对实施例1~5、对比例1~2中的脱皮菜籽释放到水泡液中的蛋白质含量进行测验,观察脱皮菜籽外观、测得的各成分的含量的结果如表1所示。

[0078]

表1测得的各成分的含量

[0079][0080]

表格中“ ”表示颜色的深度,“ ”越多表示颜色越深。

[0081]

通过上述测试结果显示:实施例1中经过水浸泡后的脱皮菜籽中的硫苷含量降低了约97%,多酚降低了约43%,原料脱皮菜籽中约29%的蛋白质释放进入水泡液;实施例2中经过水浸泡后的脱皮菜籽中的硫苷含量降低了约99%,多酚降低了约67%,原料脱皮菜籽中约36%的蛋白质释放进入水泡液;实施例3中经过水浸泡后的脱皮菜籽中的硫苷含量降低了约99.5%,多酚降低了约71%,原料脱皮菜籽中约36%的蛋白质释放进入水泡液;实施例4中经过水浸泡后的脱皮菜籽中的硫苷含量降低了约99%,多酚降低了约72%,原料脱皮菜籽中约29%的蛋白质释放进入水泡液;实施例5中经过水浸泡后的脱皮菜籽中的硫苷含量降低了约99.7%,多酚降低了约72%,原料脱皮菜籽中约37%的蛋白质释放进入水泡液;对比例1中经过水浸泡后的脱皮菜籽中的硫苷含量降低了约27%,多酚降低了约38%,原料脱皮菜籽中约11%的蛋白质释放进入水泡液;对比例2中经过水浸泡后的脱皮菜籽中的硫苷含量降低了约99%,多酚降低了约71%,原料脱皮菜籽中约27%的蛋白质释放进入水泡液。

[0082]

通过测试分析可知,本发明的步骤(2)对脱皮菜籽进行水浸泡时需要适当的提升温度,浸泡时温度控制在40~80℃时,去除脱皮菜籽中的硫苷和多酚的效果最佳,即最终得到的菜籽产品的安全性、口感都好;当温度高于50℃~80℃时,硫苷和多酚的去除效果相似;但是温度过高时,尤其是超过70℃后,会导致油菜籽产品的颜色发黑,影响油菜籽产品的外观。故水浸泡的最佳温度为50℃~70℃。另外,脱皮菜籽释放到水泡液中的蛋白质比例不仅与水浸泡的温度有关,还与浸泡的浸泡次数有关,脱皮菜籽和水的比例有关,水比例多、浸泡次数多,则原料脱皮菜籽释放到水泡液的蛋白质比例就越多,但一味的增加水比例多和浸泡次数多,释放到水泡液的蛋白质比例增加的并不明显,相比于投入的时间和成本而言,并不划算,故本发明在水浸泡过程中脱皮菜籽和水的比例定为1:3~5,浸泡时长定为2~6h,浸泡脱皮菜籽次数定为2~3次。

[0083]

从表1可知,其中实施例5是本发明的最优方案。

[0084]

以上结合实施例对本发明进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。