一种结合度强的高球形度cr基合金-tib2微纳米粉体及其制备方法

1.本技术是分案申请,原申请的申请号为2020105483297,申请日为2020年6月16日,发明名称为“高球形度cr基合金-tib2微纳米粉体及其制备方法”。

技术领域

2.本发明涉及表面涂层材料技术领域,具体涉及一种结合度强的高球形度cr基合金-tib2微纳米粉体及其制备方法。

背景技术:

3.粉体材料是热喷涂表面技术和增材制造(3d打印)技术的关键和核心技术之一,也是国民经济生产中众多产品的必要原料。特别是金属粉体材料,它们的流动性和表面状态决定了3d打印或增材制造技术产品的最终性能。粉体材料的制造加工工艺流程各异,但物料的破碎是许多行业(包括冶金、矿山等)产品生产中不可缺少的工艺过程。在破碎过程中,破碎机长期承受滑动摩擦力和支反力的作用,产生磨粒磨损和疲劳磨损,导致两辊间隙变大,造成出料粒度不均匀的后果,严重影响生产质量。同时,关键零部件的寿命短,导致有效生产周期短,生产效率低,有些领域还产生原料的报废。因此,为保证生产,需要定期修复破碎机的磨损辊面,恢复其尺寸精度,延长其使用寿命;而对新辊而言,则要提高辊面的耐磨耐蚀性能,延长其首次使用寿命。目前,市场主要采用热喷涂制备wc-co等金属陶瓷超硬涂层来对破碎机关键零部件进行强化。实际应用表明,采用硬质涂层强化可提高破碎机的使用寿命,但效果仍有很大的改善空间,主要影响因素就是喷涂用粉末材料的自身缺陷。目前市面上提供的wc-co系列等喷涂用金属陶瓷粉末材料大多为气雾化粉,粒径分布差距大、流动性一般且氧化较为严重,导致热喷涂涂层容易出现粉末利用率低(30~50%)、致密度不高、结合强度差(以机械咬合为主)等缺陷,严重时会影响涂层的性能和使用寿命。

4.等离子雾化/气雾化技术则可有效控制粉体材料的球形度和表面形貌以及表面成分(含氧量等),可望有效解决上述系统问题。这种结合等离子雾化/气雾化制粉、激光再制造技术和超音速火焰喷涂系统制备的超硬涂层具有高强度(以冶金结合为主)、致密度好、粉末利用率高及成本相对低廉等优点,可广泛提升冶金、矿山、制造等行业的技术水平;而等离子雾化制粉也为高性能金属3d打印(增材制造)产品提供了技术保障,具有重大的工程与科学意义和社会经济效益。

5.另外,传统的粗晶涂层在兼顾硬度和断裂韧性方面存在着难以克服的矛盾——涂层的硬度提高往往意味着断裂韧性的降低,从而造成涂层脆性增加、结合强度下降,在随后的使用过程中易发生硬质相脱落和涂层开裂等现象,严重降低其使用性能。纳米涂层的出现则有望很好地解决这一矛盾。只要喷涂工艺参数设置合理,制备的纳米涂层比粗晶涂层具有更加优异的综合性能,可广泛应用于工业生产部门,如航空航天业、电站锅炉管道以及各种油气管道等,在实际生产中具有十分诱人的前景。作为材料表面技术的重要分支,热喷涂用于制备纳米涂层是一种有效和具有很大发展潜力的方法。可以预见,在未来的新兴科

技产业中,热喷涂纳米涂层将占据越来越重要的地位。

技术实现要素:

6.本发明的目的在于提供一种结合度强的高球形度cr基合金-tib2微纳米粉体,用于热喷涂/增材制造的方式制备具有纳米防护涂层的零部件,解决现有的粉体材料粒径分布差距大、流动性差以及结合强度差的问题,改善并提高纳米防护涂层的抗高温腐蚀和抗冲蚀磨损能力。

7.为解决上述问题,本发明提供技术方案如下:结合度强的高球形度cr基合金-tib2微纳米粉体,包括纳米级tib2粉末和cr基合金粉末,按质量百分比计,所述纳米级tib2粉末和所述cr基合金粉末占微纳米粉体总质量的百分比分别为:

8.纳米级tib2粉末20%~80%;

9.cr基合金粉末20%~80%。

10.所述cr基合金粉末为co-ni-cr-mo合金粉末、ni-cr-fe合金粉末、ni-cr-al合金粉末、ni-cr-co-al-y合金粉末、ti-cr合金粉末、ni-cr-b-si-mo合金粉末、高铬钼ni基自熔性合金粉末、ni-cr-w-c基自熔性合金粉末中的任意一种;

11.所述co-ni-cr-mo合金粉末中各组成元素成分占所述cr基合金粉末的百分比分别为:co39~41%,ni14~16%,cr19~21%,mo6~8%,mn1.5~2.5%,fe余量;所述ni-cr-fe合金粉末中各组成元素成分占所述cr基合金粉末的百分比分别为:ni50~55%,cr15~25%,fe余量;所述ni-cr-al合金粉末中各组成元素成分占所述cr基合金粉末的百分比分别为:cr15~30%,al5~15%,ni余量;所述ni-cr-co-al-y合金粉末中各组成元素成分占所述cr基合金粉末的百分比分别为:cr15~25%,co5~10%,al3~8%,y0.2~1%,fe<1%,ni余量;所述ti-cr合金粉末中各组成元素成分占所述cr基合金粉末的百分比分别为:cr15~40%,ti余量;所述ni-cr-b-si-mo合金粉末中各组成元素成分占所述cr基合金粉末的百分比分别为:cr15~20%,b3~5%,si4~6%,mo5~10%,ni余量;所述高铬钼ni基自熔性合金粉末中各组成元素成分占所述cr基合金粉末的百分比分别为:cr10~16%,mo1.2~2.5%,ni余量;所述ni-cr-w-c基自熔性合金粉末中各组成元素成分占所述cr基合金粉末的百分比分别为:cr15~30%,w15~25%,c1~3%,ni余量。

12.所述cr基合金粉末为cocr合金粉末。

13.所述纳米级tib2粉末的占比为20%~45%,所述cr基合金粉末的占比为55%~80%。

14.所述纳米级tib2粉末的占比为45%,所述cr基合金粉末的占比为55%。

15.本发明还提供一种所述结合度强的高球形度cr基合金-tib2微纳米粉体的制备方法,包括如下步骤:

16.1)将cr基合金粉末和纳米级tib2粉末按照确定的比例加入混料机中混合,获得混合均匀的第一复合粉末;

17.2)将所述第一复合粉末和磨球按照一定的比例加入球磨机中,在保护气氛和无水乙醇作用下球磨,获得第二复合粉末;

18.3)根据设计要求,对所述第二复合粉末进行气雾化处理,获得结合度强的高球形度cr基合金-tib2微纳米粉体;

19.所述气雾化处理是通过真空感应气雾化设备的电极感应加热熔化所述第二复合粉末,然后将熔化的第二复合粉末形成的液滴通过高压惰性气体冲击破碎成细小液滴,并使所述小液滴在所述真空感应气雾化设备的雾化塔中飞行凝固制得高球形度cr基合金-tib2微纳米粉体。

20.所述步骤1)中,采用混料机对所述cr基合金粉末和所述纳米级tib2粉末进行预混,预混时间为2~5小时,预混的转速为100~150r/min。

21.所述步骤2)中采用行星式球磨机对第一复合粉末进行球磨,球磨时的球料比为5~15:1,球磨转速为100~300r/min,总球磨时间为5~10h。

22.所述步骤3)中,所述真空感应气雾化设备的生产条件:熔炼温度为1800~1900℃、高纯ar气做高压惰性气体,所述高压惰性气体的压力为1.5~2.5mpa。

23.与现有技术相比,本发明的有益效果是:

24.1、本发明的结合度强的高球形度cr基合金-tib2微纳米粉体的制备方法,通过将纳米级tib2粉末和cr基合金粉末预混使两种粉末初步混合均匀,然后继续球磨使两种粉末的微粒进一步细化并混合均匀,最后采用气雾化处理方式生产出本技术的结合度强的高球形度cr基合金-tib2微纳米粉体,所述气雾化处理是通过真空感应气雾化设备的电极感应加热熔化所述第二复合粉末,然后将熔化的第二复合粉末形成的液滴通过高压惰性气体冲击破碎成细小液滴,并使所述小液滴在所述真空感应气雾化设备的雾化塔中飞行凝固,获得结合度强的高球形度cr基合金-tib2微纳米粉体,经过气雾化处理的第二复合粉末表面光滑致密,粒径分布在30~50μm左右的较窄范围内,使所述微纳米粉体的粒径更均匀,以便制备出高强度(以冶金结合为主)、致密度好、韧性良好、粉末利用率高的超硬涂层,本技术工艺过程简单,生产成本低,适于批量生产,本发明所使用的原料均是环境友好物质,在生产过程中对人体无害,对环境影响很小。

25.2、本发明的结合度强的高球形度cr基合金-tib2微纳米粉体,其微粒形状近似球状,因而流动性高,且粒径差距小、复合效果好,经过筛分级后可直接用于喷涂/增材制造;通过tib2的ti-b键增强所述微纳米粉体结合后的纳米涂层的硬度,通过cr基合金粉末中的cr来增强粉体结合后的涂层的耐磨性能,通过cr基合金粉末中的其他元素来增强涂层内原子间的结合强度、涂层的韧性和致密度,改善并提高由其制备的纳米防护涂层的抗高温腐蚀和抗冲蚀磨损能力,解决了现有的粉体材料粒径分布差距大、流动性差以及结合强度差的问题;

26.3、本发明的结合度强的高球形度cr基合金-tib2微纳米粉体,其中一个实施例中,通过铬基合金中的镍、铬等金属元素来增强粉体材料形成的涂层的耐磨强度,铬还能增强涂层的耐腐蚀能力;其中一个实施例中,通过钼元素的添加增强涂层原子间在高温状态下的结合力,提高涂层的强度和耐磨性;其中一个实施例中,通过铝元素来增加涂层的延展性能和致密度;其中一个实施例中,通过钇元素的添加使得涂层耐高温和耐腐蚀的性能;其中一个实施例中,通过元素钛的添加增加涂层的机械强度和耐腐蚀性;其中一个实施例中,通过钨元素的添加来进一步增强涂层的硬度,从而增强涂层的耐磨性能;在另一个技术方案中,通过与硅、硼、碳等元素的添加,使得金属元素与硅、硼、碳等非金属元素形成结合力强的耐磨成分,强涂层的耐磨性能;通过上述的技术方案,解决现有的粉体材料结合强度差的问题,改善并提高纳米防护涂层的抗高温腐蚀和抗冲蚀磨损能力。

附图说明

27.图1为本发明的结合度强的高球形度cr基合金-tib2微纳米粉体的制备方法流程图。

28.图2为本发明所述的tib2粉末的原始形貌图。

29.图3为本发明所述的cocr粉末的原始形貌图。

30.图4为本发明的结合度强的高球形度cr基合金-tib2微纳米粉体的制备方法中所述的两种粉末球磨8h后的粉末形貌图。

31.图5为本发明的实施例1的结合度强的高球形度cr基合金-tib2微纳米粉体的制备方法中完成等离子球化后的粉体形貌图。

32.图6为图5中等离子球化后所述微纳米粉体的单个微粒球体在200nm电子显微镜下的截面图。

33.图7为图5中等离子球化后所述微纳米粉体的单个微粒球体在50nm电子显微镜下的截面图。

34.图8为本发明实施例2的结合度强的高球形度cr基合金-tib2微纳米粉体的制备方法中气雾化后的所述微纳米粉体的形貌图。

具体实施方式

35.下面将结合本发明的附图,对本发明的技术方案进行清楚、完整的描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

36.实施例1:请参阅附图1至附图7,本实施例提供一种结合度强的高球形度cr基合金-tib2微纳米粉体,包括纳米级tib2粉末和cr基合金粉末,按质量百分比计,所述纳米级tib2粉末和所述cr基合金粉末占微纳米粉体总质量的百分比分别为:

37.纳米级tib2粉末45%、cr基合金粉末55%;

38.所述cr基合金粉末为cocr合金粉末,所述cocr合金粉末中各元素占所述cocr合金粉末的百分比分别为:co 53.2%,cr 46.8%。

39.按照本发明的结合度强的高球形度cr基合金-tib2微纳米粉体的制备方法将本实施例上述结合度强的高球形度cr基合金-tib2微纳米粉体的配比配方制成结合度强的高球形度cr基合金-tib2微纳米粉体。按照如下步骤进行:

40.1)将占纳米粉体总质量百分比为55%的所述cr基合金粉末和占纳米粉体总质量百分比为45%的所述纳米级tib2粉末加入混料机中进行预混,预混时间为4h,匀混时混料机的转速为120r/min,获得混合均匀的第一复合粉末;

41.2)将所述第一复合粉末和不锈钢制成的磨球按照磨球与第一复合粉末的质量比为10:1的比例加入球磨机的球磨罐体中进行湿磨,且在以高纯氮气作为保护气氛和无水乙醇作为湿磨介质的条件下球磨,球磨机的转速为250r/min,球磨过程中每次球磨15分钟就停机休息5分钟,并换向球磨一次,球磨过程依次循环进行,总的球磨时间为8h,获得第二复合粉末;

42.3)根据不同设备对所述微纳米粉体的球形度和氧含量的设计要求来选择对所述

第二复合粉末进行造粒及球化处理或者气雾化处理,获得结合度强的高球形度cr基合金-tib2微纳米粉体;在本实施例中,选择通过造粒及球化处理的方式来制备结合度强的高球形度cr基合金-tib2微纳米粉体。具体的,所述造粒处理通过造粒设备将所述第二复合粉末制成小颗粒,所述球化处理是将完成球磨处理的所述第二复合粉末的小颗粒送入球化造粒设备制作出大部分呈椭圆形的微粒,少部分呈粉末状。所述造粒设备的生产条件:送料速度为50-60ml/min,进口温度为275~280℃,出口温度为105~110℃,腔内压力为1.5bar,雾化器雾化速率为5m3/h。

43.通过所述球化造粒设备放电产生的高温等离子体将所述小颗粒熔化并快速冷却制得结合度强的高球形度cr基合金-tib2微纳米粉体;所述球化造粒设备的生产条件为:探针高度-10mm,送粉器间歇3mm,球化造粒设备的工作功率为38~40kw,球化造粒设备采用高纯ar气为载流气,载流气的流量为4psi,球化造粒设备采用高纯ar气作为等离子体气氛的形成气,等离子体气氛的中心气流流量为16psi,球化造粒设备采用ar/h2混合气作为鞘气,鞘气流量为70psi。

44.如附图2所示,制备本实施例的结合度强的高球形度cr基合金-tib2微纳米粉体的cr基合金粉末纳米级tib2粉末是平均粒径在6μm左右的tib2粉末,如附图3所示,制备本实施例的结合度强的高球形度cr基合金-tib2微纳米粉体的是38~48μm的表面光滑的球状或椭球状。如附图4所示,经过球磨后,两种粉末均匀的混合在一起,并被球磨成1μm左右的粉末状微粒。经过造粒和等离子球化后,如附图5所示,形成粒径分布在30~50μm左右的较窄的范围的球状颗粒,球形度极高,表面光滑致密,流动性优异,经过激光再制造技术和超音速火焰喷涂系统制备的超硬涂层具有高强度(以冶金结合为主)、致密度好、粉末利用率高及成本相对低廉等优点,解决了现有的粉体材料粒径分布差距大、流动性差以及结合强度差的问题,改善并提高纳米防护涂层的抗高温腐蚀和抗冲蚀磨损能力。如附图6和附图7所示,经过200nm和50nm的电子显微镜照片可以看出,tib2均匀的分布于cocr合金作粘结相中。

45.实施例2:本实施例提供一种结合度强的高球形度cr基合金-tib2微纳米粉体,本实施例与实施例1的结合度强的高球形度cr基合金-tib2微纳米粉体的组分及其配比相同,因此,附图2至附图4也可作为本实施例的附图,区别在于,本实施例的步骤3采用气雾化处理方式制备所示微纳米粉体。所述气雾化处理是通过真空感应气雾化设备的电极感应加热熔化所述第二复合粉末,然后将熔化的第二复合粉末形成的液滴通过高压惰性气体冲击破碎成细小液滴,并使所述小液滴在所述真空感应气雾化设备的雾化塔中飞行凝固制得结合度强的高球形度cr基合金-tib2微纳米粉体。本实施例所使用的气雾化处理设备是中航迈特设备型号为viga-10型真空感应气雾化制粉设备。所述真空感应气雾化设备的生产条件:熔炼温度为1800~1900℃、高纯ar气做高压惰性气体,所述高压惰性气体的压力为1.5~2.5mpa。如附图8所示,经过气雾化处理的第二复合粉末表面光滑致密,粒径分布在30~50μm左右的较窄范围内,使所述微纳米粉体的粒径更均匀,以便制备出高强度(以冶金结合为主)、致密度好、韧性良好、粉末利用率高的超硬涂层。

46.实施例3:本实施例提供一种结合度强的高球形度cr基合金-tib2微纳米粉体,包括纳米级tib2粉末和cr基合金粉末,按质量百分比计,所述纳米级tib2粉末和所述cr基合金粉末占微纳米粉体总质量的百分比分别为:

47.纳米级tib2粉末25%、cr基合金粉末75%;

48.所述cr基合金粉末是ni-cr-mo合金粉末,所述co-ni-cr-mo合金粉末中各组成元素成分占所述cr基合金粉末的百分比分别为:co39%,ni 14%,cr 20%,mo 8%,mn 1.5%,fe余量;

49.实施例4:本实施例提供一种结合度强的高球形度cr基合金-tib2微纳米粉体,包括纳米级tib2粉末和cr基合金粉末,按质量百分比计,所述纳米级tib2粉末和所述cr基合金粉末占微纳米粉体总质量的百分比分别为:

50.纳米级tib2粉末25%、cr基合金粉末75%;

51.所述cr基合金粉末为ni-cr-fe合金粉末,所述ni-cr-fe合金粉末中各组成元素成分占所述cr基合金粉末的百分比分别为:ni 52%,cr 18%,fe余量;

52.实施例5:本实施例提供一种结合度强的高球形度cr基合金-tib2微纳米粉体,包括纳米级tib2粉末和cr基合金粉末,按质量百分比计,所述纳米级tib2粉末和所述cr基合金粉末占微纳米粉体总质量的百分比分别为:

53.纳米级tib2粉末30%、cr基合金粉末70%;

54.所述cr基合金粉末为ni-cr-al合金粉末,所述ni-cr-al合金粉末中各组成元素成分占所述cr基合金粉末的百分比分别为:cr 20%,al 12%,ni余量;

55.实施例6:本实施例提供一种结合度强的高球形度cr基合金-tib2微纳米粉体,包括纳米级tib2粉末和cr基合金粉末,按质量百分比计,所述纳米级tib2粉末和所述cr基合金粉末占微纳米粉体总质量的百分比分别为:

56.纳米级tib2粉末50%、cr基合金粉末50%;

57.所述cr基合金粉末为ni-cr-co-al-y合金粉末,所述ni-cr-co-al-y合金粉末中各组成元素成分占所述cr基合金粉末的百分比分别为:cr 19%,co 8%,al 3%,y 0.5%,fe 0.6%,ni余量;

58.实施例7:本实施例提供一种结合度强的高球形度cr基合金-tib2微纳米粉体,包括纳米级tib2粉末和cr基合金粉末,按质量百分比计,所述纳米级tib2粉末和所述cr基合金粉末占微纳米粉体总质量的百分比分别为:

59.纳米级tib2粉末60%、cr基合金粉末40%;

60.所述cr基合金粉末为ti-cr合金粉末,所述ti-cr合金粉末中各组成元素成分占所述cr基合金粉末的百分比分别为:cr 36%,ti余量;

61.实施例8:本实施例提供一种结合度强的高球形度cr基合金-tib2微纳米粉体,包括纳米级tib2粉末和cr基合金粉末,按质量百分比计,所述纳米级tib2粉末和所述cr基合金粉末占微纳米粉体总质量的百分比分别为:

62.纳米级tib2粉末65%、cr基合金粉末35%;

63.所述cr基合金粉末为ni-cr-b-si-mo合金粉末,所述ni-cr-b-si-mo合金粉末中各组成元素成分占所述cr基合金粉末的百分比分别为:cr 16%,b 4%,si 5%,mo 8%,ni余量;

64.实施例9:本实施例提供一种结合度强的高球形度cr基合金-tib2微纳米粉体,包括纳米级tib2粉末和cr基合金粉末,按质量百分比计,所述纳米级tib2粉末和所述cr基合金粉末占微纳米粉体总质量的百分比分别为:

65.纳米级tib2粉末72%、cr基合金粉末28%;

66.所述cr基合金粉末为高铬钼ni基自熔性合金粉末,所述高铬钼ni基自熔性合金粉末中各组成元素成分占所述cr基合金粉末的百分比分别为:cr 14%,mo 2.0%,ni余量;

67.实施例10:本实施例提供一种结合度强的高球形度cr基合金-tib2微纳米粉体,包括纳米级tib2粉末和cr基合金粉末,按质量百分比计,所述纳米级tib2粉末和所述cr基合金粉末占微纳米粉体总质量的百分比分别为:

68.纳米级tib2粉末78%、cr基合金粉末22%;

69.所述cr基合金粉末为ni-cr-w-c基自熔性合金粉末,所述ni-cr-w-c基自熔性合金粉末中各组成元素成分占所述cr基合金粉末的百分比分别为:cr 30%,w 25%,c 3%,ni余量。

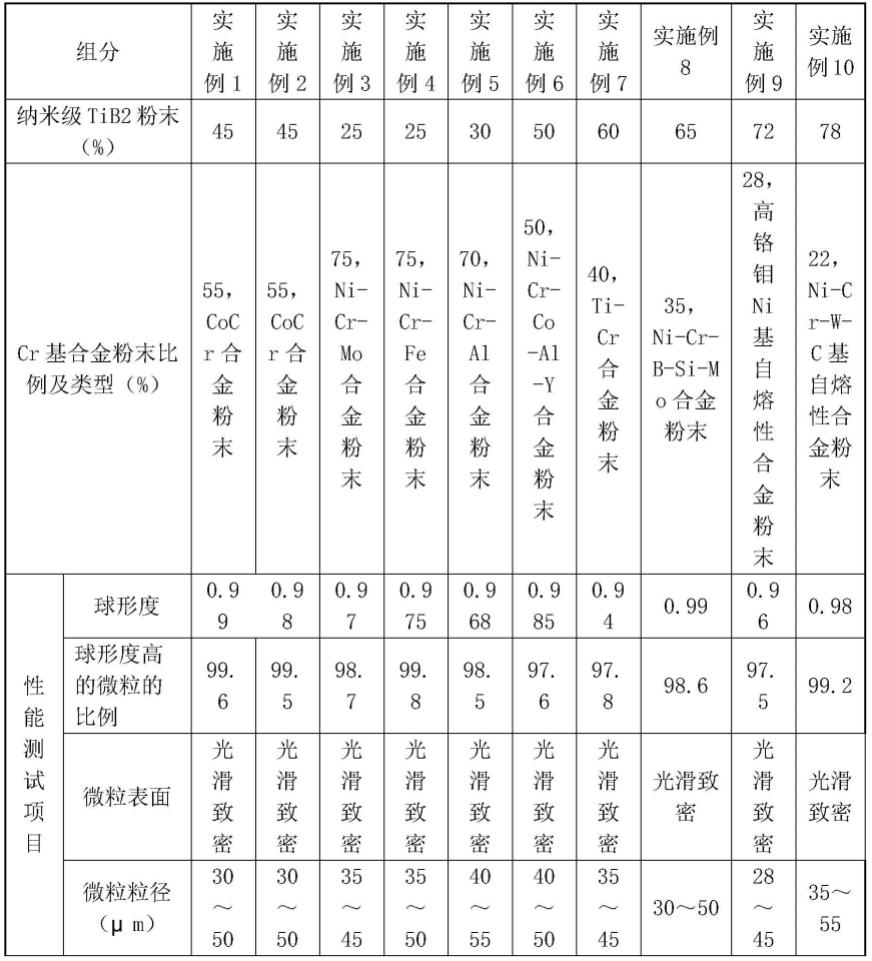

70.将实施例3-10的结合度强的高球形度cr基合金-tib2微纳米粉体根据各自的配比按照本发明的结合度强的高球形度cr基合金-tib2微纳米粉体的制备方法制备结合度强的高球形度cr基合金-tib2微纳米粉体,并将实施例1-10的所述微纳米粉体的性状特征记录于表1中,在步骤3中所述第二粉末均采用造粒加球化处理的方式制备所示微纳米粉体。性状特征包括各实施例制备的所述微纳米粉体微粒的球形度、微粒的表面外观、以及微粒的粒径分布。球形度按照球形度计算公式计算,本技术将各实施例观察到的微粒的球形度的平均值作为该实施例的球形度,将各实施例制备的所述微纳米粉体在电镜下观察到的近球形的微粒计算占总微粒数目的比例,分别取10个不同位置的镜头计算所述比例的平均数,球形度高的微粒的比例以该平均数为值。微粒表面的特征通过电子显微镜观察微粒表面的粗糙度和是否致密。微粒粒径通过电子显微镜来标示微粒的直径,将各实施例观察到的微粒的最小值和最大值作为该实施例的粒径分布范围。

71.表1:实施例1-10结合度强的高球形度cr基合金-tib2微纳米粉体的性状特征表

[0072][0073]

从表1可以看出,本技术实施例1-10的结合度强的高球形度cr基合金-tib2微纳米粉体,其微粒形状的球形度较高,均大于0.93,球形度高的微粒占总微粒数目的比例较高,均大于97%,意味着所述微纳米粉体的球形度良好,便于所述微纳米粉体流动。各实施例的微粒表面光滑致密,所述微纳米粉体的微粒粒径分布较窄,基本在30~50μm左右,说明本技术的所述微纳米粉体的粒径均匀,差距较小,以便制造性能良好的纳米防护涂层。

[0074]

本发明的结合度强的高球形度cr基合金-tib2微纳米粉体,其形状近似球状,因而流动性高,且粒径差距小、复合效果好,经过筛分级后可直接用于喷涂/增材制造;通过tib2的ti-b键增强所述微纳米粉体结合后的纳米涂层的硬度,通过cr基合金粉末中的cr来增强粉体结合后的涂层的耐磨性能,通过cr基合金粉末中的其他元素来增强涂层内原子间的结合强度和致密度,改善并提高纳米防护涂层的抗高温腐蚀和抗冲蚀磨损能力,解决了现有的粉体材料粒径分布差距大、流动性差以及结合强度差的问题;通过铬基合金中的镍、铬等金属元素来增强粉体材料形成的涂层的耐磨强度,铬还能增强涂层的耐腐蚀能力,通过钼元素的添加增强涂层原子间在高温状态下的结合力,提高涂层的强度和耐磨性;通过钇元

素的添加使得涂层耐高温和耐腐蚀的性能,通过元素钛的添加增加涂层的机械强度和耐腐蚀性,通过铝元素来增加涂层的延展性能和致密度,通过钨元素的添加来增强涂层的硬度,从而增强涂层的耐磨性能,通过与硅、硼、碳等元素的添加,使得金属元素与硅、硼、碳等非金属元素形成结合力强的耐磨成分,如碳化物、硼化物、碳化硅等,增强涂层的耐磨性能,解决现有的粉体材料结合强度差的问题,改善并提高纳米防护涂层的抗高温腐蚀和抗冲蚀磨损能力。

[0075]

本发明的结合度强的高球形度cr基合金-tib2微纳米粉体的制备方法,通过将纳米级tib2粉末和cr基合金粉末预混使两种粉末初步混合均匀,然后继续球磨使两种粉末进一步细化并混合均匀,最后通过造粒及球化法或气雾化法生产出本技术的高球形度的cr基合金-tib2微纳米粉体,工艺过程简单,生产成本低,适于批量生产,本发明所使用的原料均是环境友好物质,在生产过程中对人体无害,对环境影响很小。

[0076]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。