1.本发明涉及镀覆有表面涂层的基材,该表面涂层包含金属和负载在密封纳米管中的抗腐蚀剂;涉及包含金属离子和所述密封纳米管的镀覆溶液;并涉及用于用所述表面涂层镀覆基材的设备和/或方法。

背景技术:

2.腐蚀会降低材料的许多特性(例如外观、强度和对液体和/或气体的渗透性),其为一种逐渐的化学和/或电化学过程,在暴露于周围环境中存在的氧化剂时,其会将精炼金属转化为化学稳定性更高的形式(例如氧化物、氢氧化物或氧硫化物)。事实上,许多金属和合金仅因暴露于空气中的水分而腐蚀,但是暴露于某些氧化剂会强烈影响腐蚀过程。此外,由于腐蚀是一个受扩散控制的过程,因此它发生在暴露的表面上。因此,降低暴露表面活性的方法可以提高金属基材的耐腐蚀性。生锈(即氧化铁的形成)是腐蚀的最著名的示例,它会产生原始金属的氧化物或盐,导致金属呈现出独特的橙色。锈蚀是腐蚀的另一个众所周知的示例,其中,各种金属和合金(例如银、金、铜、黄铜、铝)的最外层在暴露于日常大气条件下时会发生化学反应,从而形成薄的腐蚀层,其称为锈蚀。通常锈蚀表现为金属上的一层暗淡、灰色或黑色的膜或涂层,与生锈不同,它是一种自限性表面现象(即只有金属的顶部几层会发生反应,而锈蚀的层会密封并保护下面的层免受进一步反应)。

3.腐蚀对工业来说代价高昂;美国联邦公路管理局(fhwa)于2002年进行的一项研究支持这一点,该研究发现每年腐蚀的直接成本为2760亿美元,约占国内生产总值(gdp)的3.1%(1)。不幸的是,对于大多数工程金属来说,腐蚀过程在热力学上是有利的,因此必须考虑并实施抑制措施来控制不必要的损失。电镀通常用于对诸如低碳钢等廉价的基材金属进行金属涂布。这样做可以使表面功能化——控制部件的热、电或腐蚀性能,同时降低成本。

4.可以使用传统电镀和/或无电镀覆技术在金属表面上施加诸如铬(cr)、镉(cd)、铜(cu)、锌(zn)、镍(ni)、锡(sn)、银(ag)、金(au)等金属及其合金。

5.本领域技术人员容易理解,无电镀覆或无电沉积是一种自催化过程,其中,金属层通过复合物和化学还原剂的反应沉积到催化表面上。特别是,与电镀方法相比,无电沉积仅使用单个电极并且不需要外部电流源。但是,无电镀覆溶液必须含有还原剂,以使电极反应具有以下形式:

[0006][0007]

原则上,任何氢基还原剂都可以用在无电镀覆溶液中,尽管还原半电池的氧化还原电位必须足够高以克服液体化学中固有的能垒。镍的无电镀覆通常使用次磷酸盐作为还原剂,而诸如银、金和/或铜等其他金属的镀覆通常使用低分子量的醛类还原剂。取决于待镀金属基材(例如铜或银)的性质,无电镀覆可能还需要预处理以产生催化表面。此外,通常施加热量来加速镀覆过程和/或硬化金属涂层。

[0008]

同样,本领域技术人员容易理解,电镀或电沉积是使用外部电流来还原溶解的金属阳离子以使它们在作为电路的阴极的待镀部件的表面上形成薄的连贯金属涂层的过程。在一些电镀技术中,阳极由待镀覆到部件上的金属制成。阳极和阴极浸渍于含有允许电流流动的一种或多种溶解的金属盐以及其他离子的电解质溶液中。电源向阳极提供直流电,氧化其所包含的金属原子并使之溶解在溶液中。在阴极,电解质溶液中溶解的金属离子在溶液和阴极之间的界面处被还原,使它们镀覆在阴极表面上。阳极溶解的速率等于阴极镀覆的速率,因此电解槽中的离子不断被阳极补充。

[0009]

滚镀适用于同时镀覆大量的小组件,例如螺母、螺栓、螺钉和硬币,其采用电镀和无电镀覆方法。滚筒通常在电镀或无电镀覆溶液中旋转,以在镀覆材料上产生金属涂层。

[0010]

通过电沉积或无电沉积来进行的金属镀覆可以用于修饰产品或部件的外观和/或功能化表面。例如,通常在钢上镀覆zn、cu或ni以充当牺牲阳极,以限制电化学降解。

[0011]

镉(cd)和三氧化铬(cro3)目前被电镀商使用,因为与zn或cu相比,它们能够提供强得多的腐蚀涂层。电镀铬和镉的方法是本领域已知的,并且例如在专利申请kr101841999或cn107747111中公开;但是,这些材料本质上是有毒和致癌的。欧洲化学品管理局(echa)立法禁止或限制其工业用途(3、4)。

[0012]

诸如苯并三唑(bta)及其衍生物等缓蚀剂已用于保护诸如铜、锌、镍等金属及其合金(5-11)。例如,它们已被掺入油漆或涂料中,其通过诸如涂漆、喷涂或浸涂等方法沉积在基材上以保护金属;但是,特别是在恶劣的环境下,例如暴露在海水中时,许多此类涂层由于其水溶性而失效(18)。减轻腐蚀的新方法涉及使用活性缓蚀剂的纳米封装。埃洛石纳米管已被研究作为载体和释放载体,用于包括有机油漆配方和电泳沉积在内的应用——它们是已知的、具有成本效益的自然资源(12-18)。

[0013]

埃洛石(al2si2o5(oh)4·

nh2o)是一种天然存在的双层铝硅酸盐矿物,形成中空的管状亚微米结构。外管具有类似于sio2的特性,而内管具有类似于al2o3的特性(18)。埃洛石纳米管通常表现出以下物理特性:典型比表面积=65m2g,孔体积~1.25ml/g,折射率~1.54和比重~2.53g/cm3。

[0014]

研究表明合金板如何有机地涂上一层埃洛石抑制剂颜料负载膜,与未负载的膜对比样本相比,其提高了耐腐蚀性。涂层的物理损坏会导致腐蚀环境的加速。离子或ph条件的相关局部变化导致纳米管壳的解离,使抑制剂能够释放并保护金属区域免受进一步的腐蚀攻击。之后,腐蚀环境消退,防止释放不必要的抑制剂(19、20)。

[0015]

本公开的申请人惊奇地发现,可以使用电镀或无电镀覆溶液在基材表面上形成耐腐蚀金属层,该电镀或无电镀覆溶液包含具有负表面电荷并负载有抗腐蚀剂的封端纳米管。生成的金属层耐腐蚀、均匀并很好地粘附在诸如低碳钢等基材上。本发明还提供了在金属基材上产生耐腐蚀表面层而同时避免使用诸如镉或铬等有毒化合物的方法。本发明提供了环境友好且具有成本效益的方法来提供耐腐蚀的保护性金属涂层,其以优异的拉伸强度粘附在基材上。

技术实现要素:

[0016]

本发明在其各个方面如所附权利要求中所述。

[0017]

本发明的第一方面提供了一种金属基材,其中,基材的表面涂布、即镀覆有包含其

中分散有多个负载有抗腐蚀剂的密封纳米管的金属的涂层/镀层。

[0018]

术语“镀覆”和“涂布”或“镀层”和“涂层”在本技术的上下文中可以互换。

[0019]

因此,本发明提供了一种金属基材,其涂布有掺入缓蚀剂的金属。金属涂层可以是连续的并覆盖基材的整个表面。或者,它可以仅覆盖基材表面的一部分。涂层保护基材免受大气腐蚀以及恶劣环境(例如海水)的腐蚀。

[0020]

优选地,金属涂层的金属选自元素周期表第3族直至并包括第14族的金属元素的任何金属元素或金属元素的组合。在此类实施方式中,所述金属元素包括d区元素(即存在于元素周期表的第3-12族中的元素,以下称为“过渡金属”)和后过渡金属(即存在于元素周期表第13族或第14族中的金属元素)。优选地,后过渡金属具体为锡。优选地,金属涂层的金属选自过渡金属元素。

[0021]

优选地,所述金属涂层的金属不是或不包括铬或镉。

[0022]

在本发明的优选实施方式中,金属涂层的所述金属选自铜、锌、银、锡、金、镍或包含其一种或多种的合金。更优选地,所述金属选自铜、锌、镍或银或包含其一种或多种的合金。仍更优选地,所述金属选自铜或锌或铜和/或锌的合金,例如黄铜。最优选地,金属涂层选自铜或其合金。

[0023]

本发明的涂布基材可以通过电镀方法或无电镀覆方法获得,下文将更详细地进行描述。将缓蚀剂封装在纳米管中很重要,否则缓蚀剂的存在可能会干扰电镀或无电镀覆方法并抑制过渡金属表面涂层的形成/粘附。

[0024]

如上所述,负载纳米管分散在金属表面涂层中,优选地,它们均匀分布在整个表面涂层中。

[0025]

在本发明的优选实施方式中,所述纳米管选自埃洛石纳米管、聚合物容器、具有聚电解质壳的纳米容器、层状双氢氧化物、碳纳米管或介孔无机材料,例如二氧化硅基介孔材料,例如mcm-41或sba-15。

[0026]

在本发明的另一个优选实施方式中,所述纳米管为埃洛石。

[0027]

埃洛石是一种天然存在的双层铝硅酸盐粘土,具有亚微米范围内的中空管状结构。它具有经验式:

[0028]

(al2si2)5(oh)4.nh2o)

[0029]

其中,n为0-2。

[0030]

在本发明中,埃洛石通常为脱水埃洛石,其中,n=0。

[0031]

埃洛石的外管具有与sio2相似的性质,而内管具有与al2o3相似的性质(5)。

[0032]

通常,埃洛石的长度为0.5-15μm,更通常为1-15μm,内径为约5-20nm,更通常为约15nm,外径为约10-150nm,更通常为约50nm。

[0033]

纳米管可以负载有任何合适的缓蚀剂。

[0034]

如本文所用,术语“抗腐蚀剂”和“缓蚀剂”可以互换使用,是指当作为涂层施加于金属或金属合金基材时会降低所述金属或金属合金的腐蚀速率的任何化合物。

[0035]

在本说明书中,负载有缓蚀剂的纳米管是指其中缓蚀剂分子存在于纳米管的管腔中的那些纳米管。负载优选尽可能高,以使最大可能量的缓蚀剂存在于纳米管的管腔中。

[0036]

可以使用任何合适的缓蚀剂,在本发明的一个实施方式中,所述缓蚀剂选自诸如和等乙炔醇烷氧基化物、诸如等炔二醇、诸如

等聚醚磷酸酯、诸如等烷基磷酸酯、诸如作为含氮烷醇胺盐出售的等n-油酰肌苷、诸如等有机酸、诸如等炔丙基醇烷氧基化物、苯并咪唑、2-巯基苯并咪唑和2-巯基苯并噻唑。

[0037]

在本发明的另一个实施方式中,所述抗腐蚀剂选自磷酸盐,优选多磷酸盐,例如偏磷酸盐;有机磷酸盐,优选式ro-po3h2的有机磷酸盐,其中,r=c

6-c

10

烷基;有机硫化合物;聚(3-铵丙基乙氧基硅氧烷)十二烷酸酯;(nh4)2tif6;聚(甲基丙烯酸)钠;水杨醛肟;三唑衍生物;苯并三唑(bta)或其衍生物;氰酸类化合物;及其任意组合。

[0038]

在本发明的另一个实施方式中,所述抗腐蚀剂选自磷酸盐,优选多磷酸盐,例如偏磷酸盐;有机磷酸盐,优选式ro-po3h2的有机磷酸盐,其中,r=c

6-c

10

烷基;有机硫化合物;聚(3-铵丙基乙氧基硅氧烷)十二烷酸酯;(nh4)2tif6;聚(甲基丙烯酸)钠;水杨醛肟;三唑衍生物;苯并三唑(bta)或其衍生物;及其任何组合。

[0039]

如本文所用,多磷酸盐是包含由三个或更多个四面体po4(磷酸盐)结构单元通过共享氧原子连接在一起而形成的聚合氧阴离子的任何盐。优选地,多磷酸盐是六偏磷酸盐,最优选六偏磷酸钠(shmp)。shmp包含组成为(napo3)6的六聚体,其结构如下所示:

[0040][0041]

有机硫化合物特别有利于在例如金和/或银金属涂层中用作防锈剂。优选地,有机硫化合物选自烷硫醇、烷基硫醇乙醇酸酯、二烷基硫化物、二烷基二硫化物及其任意组合。优选的烷硫醇是式r

1-s-h的化合物。优选的烷基硫醇乙醇酸酯是式r

1-o-c(o)-ch

2-sh的化合物。优选的二烷基硫化物是式r

1-s-r2的化合物。优选的二烷基二硫化物是式r

1-s-s-r2的化合物。在这些优选的有机硫化合物中,r1与r2(当存在时)独立地代表烷基并且优选地选自任何c

1-c

10

烷基。

[0042]

如本文所用,水杨醛肟是指由式c7h7no2描述的有机化合物,其结构如下所示:

[0043][0044]

如本文所用,氰酸类化合物是指包含氰酸酯的任何化合物(即包含氰酸酯基团-o-c≡n的化合物)或包含氰酸根阴离子[o=c=n]-的任何化合物或盐。本领域技术人员将认识到,氰酸根阴离子可以接受质子h

以形成异氰酸hn=c=o,其可以进行低聚反应以形成氰尿酸,其互变异构结构如下所示:

[0045][0046]

因此,优选的氰酸类化合物选自氰尿酸、异氰酸、包含氰酸酯的化合物和包含氰酸根阴离子的化合物或盐。更优选地,氰酸类化合物是氰酸盐金属盐,其仍更优选地选自氰酸钠(naocn)、氰酸钾(kocn)和氰酸银(agocn)。最优选的氰酸类化合物是氰酸钠。

[0047]

在优选实施方式中,所述抗腐蚀剂选自多磷酸盐、式ro-po3h2的有机磷酸盐,其中,r=c

6-c

10

烷基;聚(3-铵丙基乙氧基硅氧烷)十二烷酸酯;(nh4)2tif6;聚(甲基丙烯酸)钠;三唑;bta或其衍生物;氰酸类化合物及其任意组合。

[0048]

在替代的优选实施方式中,所述抗腐蚀剂选自多磷酸盐、式ro-po3h2的有机磷酸盐,其中,r=c

6-c

10

烷基;聚(3-铵丙基乙氧基硅氧烷)十二烷酸酯;(nh4)2tif6;聚(甲基丙烯酸)钠;三唑和bta或其衍生物。

[0049]

但是,在一个特别优选的实施方式中,缓蚀剂是bta或其衍生物,并且优选是bta。已知苯并三唑的几种衍生物具有抗腐蚀作用。一组合适的衍生物是bta核心结构的4-、5-、6-或7-位中的一个或多个被c

1-6

烷基、更合适地被c

1-4

烷基、优选被甲基取代的苯并三唑。这种类型的缓蚀剂的示例包括4-甲基-1h-苯并三唑、5-甲基-1h-苯并三唑、6-甲基-1h-苯并三唑和5,6-二甲基-1h-苯并三唑。

[0050]

或者,苯并三唑核心结构可以在1-位被取代,通常被-c(o)芳基或-c(o)杂芳基、例如苯基羰基、吡啶基羰基、吡咯羰基或噻吩基羰基取代。这种类型的抗腐蚀剂的示例包括1-(2-吡咯羰基)苯并三唑(pbta)和1-(2-噻吩羰基)苯并三唑(tbta)。

[0051]

其他bta衍生物包括1-羟甲基苯并三唑和n,n-二苯并三唑-1-基甲胺。

[0052]

在另一个优选实施方式中,所述缓蚀剂为1,2,3-或1,2,4-三唑或其衍生物,例如3,5-双(4-甲基噻苯基)-4h-1,2,4-三唑(4-mtht)、3,5-双(4-吡啶基)-4h-1,2,4-三唑(4-pht)、3,5-二苯基-4h-1,2,4-三唑(dht)、(1-(吡啶-4-基甲基)-1h-1,2,3-三唑-4-基)甲醇(ptm)或(1-苄基-1h-1,2,3-三唑-4-基)甲醇(btm)。

[0053]

在另一个优选实施方式中,所述缓蚀剂是磷酸盐,更优选多磷酸盐,最优选shmp。

[0054]

在另一个优选实施方式中,所述缓蚀剂是氰酸类化合物,更优选选自氰尿酸、异氰酸、包含氰酸酯的化合物和包含氰酸根阴离子的化合物或盐的氰酸类化合物,更优选氰酸金属盐,最优选氰酸钠。

[0055]

埃洛石和其他纳米管结构可以使用本领域已知的例如由abdullayev等人(18)描述的纳米管填充方法负载例如上面提到的那些缓蚀剂。通常,将诸如埃洛石等纳米管添加到缓蚀剂的溶液中,并将混合物置于真空下1-5小时,以除去纳米管管腔中的空气并使其被缓蚀剂取代。之后,将悬浮液循环回到大气压。可以重复此过程以获得最大的负载效率。

[0056]

将纳米管密封以防止缓蚀剂在形成金属表面涂层的电镀或无电镀覆方法中从纳米管中浸出。选择密封纳米管的材料很重要,以便在暴露于腐蚀性环境时,它会与环境中的腐蚀剂发生反应,从而从纳米管上除去密封,使缓蚀剂浸出纳米管。腐蚀性环境包括大气(特别是当存在水和/或存在诸如工业残留物、车辆尾气或海水等污染物时)以及海洋环境。

腐蚀剂包括氧、水、诸如盐酸、碳酸、硫酸等环境污染物溶解于水中形成的酸、以及诸如氯离子等水性离子。

[0057]

密封纳米管的材料没有特别限制,只要该材料在含有负载有缓蚀剂的纳米管的溶液中可以与纳米管管腔中存在的抗腐蚀剂反应以形成不溶性复合物即可,其充当塞子,从而密封纳米管的末端。本说明书中提及的用金属密封纳米管是指在负载纳米管中,在金属离子与抗腐蚀剂反应形成不溶性复合物后,末端被封塞。

[0058]

在本发明的优选实施方式中,所述纳米管用包含金属离子的材料密封,其中,所述金属离子优选为如上定义的过渡金属或碱土金属的离子。

[0059]

优选地,纳米管用包含除铜以外的金属离子的材料密封。

[0060]

碱土金属包括以下元素:铍(be)、镁(mg)、钙(ca)、锶(sr)、钡(ba)和镭(ra)。但是,为了本发明的目的,碱土金属优选选自铍、镁和/或钙,更优选选自镁和/或钙。最优选地,碱土金属是钙。

[0061]

在本发明的另一个优选实施方式中,所述纳米管用包含过渡金属离子的材料密封。在此类实施方式中,用于密封纳米管的过渡金属离子优选为选自锌、银、金、镍及其任意组合的金属的离子;更优选地,所述金属是锌。

[0062]

或者,所述纳米管用包含碱土金属离子的材料密封。在此类实施方式中,用于密封纳米管的金属离子优选为选自钙、镁及其任意组合的金属离子。更优选地,所述碱土金属是钙。

[0063]

在本发明的一个特别优选的实施方式中,所述纳米管是包含抗缓蚀剂苯并三唑或其衍生物、而更合适的是苯并三唑的埃洛石,并且所述纳米管用锌离子密封。

[0064]

在本发明的另一个特别优选的实施方式中,所述纳米管是包含苯并三唑或其衍生物、而更合适地是苯并三唑的埃洛石,并且所述纳米管用钙离子密封。

[0065]

在本发明的另一个特别优选的实施方式中,所述纳米管是包含磷酸盐抗缓蚀剂、优选多磷酸盐、最优选shmp的埃洛石,并且所述纳米管用锌离子密封。

[0066]

在本发明的另一个特别优选的实施方式中,所述密封纳米管是包含磷酸盐、优选多磷酸盐、最优选shmp的埃洛石,并且所述纳米管用钙离子密封。

[0067]

在本发明的另一个特别优选的实施方式中,所述纳米管是包含氰酸类化合物缓蚀剂、优选选自氰尿酸、异氰酸、包含氰酸酯的化合物和包含氰酸根阴离子的化合物或盐的氰酸类化合物、更优选氰酸金属盐、最优选氰酸钠的埃洛石,其中,所述纳米管用锌离子密封。

[0068]

在本发明的另一个特别优选的实施方式中,所述纳米管是包含氰酸类化合物缓蚀剂、优选选自氰尿酸、异氰酸、包含氰酸酯的化合物和包含氰酸根阴离子的化合物或盐的氰酸类化合物、更优选氰酸金属盐、最优选氰酸钠的埃洛石,其中,所述纳米管用钙离子密封。

[0069]

在本发明的一个实施方式中,所述密封纳米管包含约1-25重量%的抗腐蚀剂,优选约1-6重量%的抗腐蚀剂,或更优选1、2、3、4、5、6重量%的抗腐蚀剂,其中,重量%是指未负载的纳米管的总重量。在特别优选的实施方式中,所述密封纳米管包含4-5重量%的抗腐蚀剂。

[0070]

在本发明的另一个实施方式中,所述密封纳米管包含约1-25重量%的苯并三唑或其衍生物,合适地约1-6重量%、更合适地约3-6重量%、仍更合适地约4-5重量%、例如约5%的苯并三唑或其衍生物。更优选地,密封纳米管包含约5重量%的苯并三唑,其中,重

量%是指未负载的纳米管的总重量。

[0071]

在本发明的一个优选实施方式中,所述密封纳米管是包含约1-6重量%的苯并三唑并用锌密封的埃洛石,其中,重量%是指未负载的埃洛石的总重量。

[0072]

在一个替代的、同样优选的实施方式中,所述密封纳米管是包含约1-6重量%的苯并三唑并用钙密封的埃洛石,其中,重量%是指未负载的埃洛石的总重量。

[0073]

在一个替代的、同样优选的实施方式中,所述密封纳米管是包含约1-6重量%的磷酸盐并用钙密封的埃洛石,其中,重量%是指未负载的埃洛石的总重量。

[0074]

在一个替代的、同样优选的实施方式中,所述密封纳米管是包含约1-6重量%的磷酸盐并用锌密封的埃洛石,其中,重量%是指未负载的埃洛石的总重量。

[0075]

在一个替代的、同样优选的实施方式中,所述纳米管是包含约1-6重量%的氰酸类化合物并用锌密封的埃洛石,其中,重量%是指未负载的埃洛石的总重量。

[0076]

在一个替代的、同样优选的实施方式中,所述密封纳米管是包含约1-6重量%的氰酸类化合物并用钙密封的埃洛石,其中,重量%是指未负载的埃洛石的总重量。

[0077]

合适地,相对于涂层总重量,密封和负载的埃洛石在涂层中的存在量为约0.01-15重量%,更合适地为约0.02-12重量%,仍更合适地为0.2-10重量%,仍更合适地为0.5-8重量%,仍更合适地为约0.5-7重量%、1-6重量%或1-5重量%。

[0078]

在本发明的一个优选实施方式中,所述密封纳米管提供缓蚀剂的持续释放。

[0079]

如上所述,基材是金属基材。金属基材可以是金属,或者可以是非金属物体,例如聚丙烯、特氟隆或聚碳酸酯,其已通过添加金属涂层进行金属化。用于电镀或无电镀覆非金属表面的方法在本领域中是已知的,并且分别在us4,683,036和us4142902中公开,两者均通过引用纳入本文。

[0080]

在本发明的一个实施方式中,所述基材是金属,例如选自铁、钢、低碳钢、铝和铝合金的金属,其中,所述合金还包含选自铜、镁、锰、硅、锡、镍、银、金和锌的一种或多种金属。

[0081]

优选地,所述基材选自铁、钢、低碳钢、铝和铝合金,其包含铜、镁、锰、硅、锡和锌。

[0082]

在本发明的另一个优选实施方式中,所述基材是钢或低碳钢。

[0083]

在本发明的另一个优选实施方式中,所述基材为螺钉、钉子、螺母、螺栓、硬币的形式。

[0084]

在本发明的一个优选实施方式中,所述涂层为约1-100μm厚,更优选约1-40μm厚,更优选约10-40μm厚,仍更优选约15-30μm厚,甚至更优选约20或25μm厚。

[0085]

在本发明的一个优选实施方式中,所述涂层具有约200-1000mpa、更优选约350-500mpa、甚至更优选约400-500mpa的拉伸强度。这明显大于诸如油漆等有机涂料的拉伸强度,其通常在约0.5-1mpa(18,21)的范围内。

[0086]

在本发明的另一个优选实施方式中,所述金属基材的表面涂布有包含铜的涂层,其具有分散于其中并负载有苯并三唑或其衍生物的埃洛石纳米管,其中,所述纳米管用锌或钙、优选锌密封。

[0087]

在本发明的一个替代实施方式中,所述金属基材的表面涂布有由铜组成的涂层,其具有分散于其中并负载有苯并三唑(优选浓度为1-6重量%)的埃洛石纳米管,其中,埃洛石纳米管用锌或钙、优选锌密封。

[0088]

在本发明的一个替代实施方式中,所述金属基材的表面涂布有由铜组成的涂层,

其具有分散于其中并负载有磷酸盐(优选浓度为1-6重量%)的埃洛石纳米管,其中,埃洛石纳米管用锌或钙、优选锌密封。

[0089]

在本发明的一个替代实施方式中,所述金属基材的表面涂布有由镍组成的涂层,其具有分散于其中并负载有磷酸盐(优选浓度为1-6重量%)的埃洛石纳米管,其中,埃洛石纳米管用锌或钙、最优选钙密封。

[0090]

在本发明的一个替代实施方式中,所述金属基材的表面涂布有由锌组成的涂层,其具有分散于其中并负载有苯并三唑(优选浓度为1-6重量%)的埃洛石纳米管,其中,埃洛石纳米管用锌或钙、最优选锌密封。

[0091]

在本发明的一个替代实施方式中,所述金属基材的表面涂布有由银组成的涂层,其具有分散于其中并负载有氰酸类化合物(优选浓度为1-6重量%)的埃洛石纳米管,其中,埃洛石纳米管用锌或钙、最优选钙密封。

[0092]

优选地,所述磷酸盐是多磷酸盐,更优选六偏磷酸盐,最优选shmp。

[0093]

优选地,所述氰酸类化合物为氰酸金属盐,更优选选自氰酸钠、氰酸钾和氰酸银,最优选氰酸钠。

[0094]

本发明的另一方面提供了一种电镀溶液,其中,所述电镀溶液包含过渡金属和/或后过渡金属离子以及多个负载有如上所述的抗腐蚀剂的密封纳米管。在本发明的一个实施方式中,所述过渡金属和/或后过渡金属离子选自铜离子、锌离子、银离子、锡离子、金离子、镍离子及其任意组合。优选地,所述过渡金属和/或后过渡金属离子选自cu

2

、zn

2

、ag

、sn4、sn

2

、au、ni

2

及其混合物。

[0095]

在本发明的一个优选实施方式中,所述电镀溶液包括cu

2

、zn

2

或ag

、ni

2

或其中两种或更多种的混合物。仍更优选地,所述电镀溶液包含cu

2

或zn

2

或其混合物。最优选地,所述电镀溶液包含cu

2

。

[0096]

合适地,待沉积在阴极处的所述过渡金属和/或后过渡金属离子的浓度为0.1m-5m,更合适地为0.7m-2m,通常为约1m。

[0097]

所述电镀溶液包含阴离子,合适的阴离子例如cl-、cn-、po

43-、co

32-和so

42-。

[0098]

在本发明的优选实施方式中,所述电镀溶液包含cuso4和h2so4,例如1mol/dm3的cuso4和60g/l的h2so4。当金属基材的涂层包含铜或由其组成时,该电镀溶液特别合适。

[0099]

在本发明的另一个优选实施方式中,所述电镀溶液包括niso4、nicl2和h3bo3,例如300g/l的niso4、150g/l的nicl2和50g/l的h3bo3。当金属基材的涂层包含镍或由其组成时,该电镀溶液特别合适。

[0100]

溶液的ph将取决于待沉积在阴极处的金属,其可以通过向电镀溶液中添加诸如硫酸或盐酸等合适的酸或诸如氢氧化钠等合适的碱来调节。

[0101]

在本发明的一个实施方式中,所述电镀溶液是酸性的。

[0102]

在本发明的一个优选实施方式中,所述电镀溶液的ph为约0.5-6.5,更优选约3.5-5.5,仍更优选约4-5,通常为约4.5。

[0103]

在本发明的另一个优选实施方式中,所述电镀溶液的ph为0.5、1、1.5、2、2.5、3、3.5、4、4.5、5、5.5或6。

[0104]

酸性电镀溶液适用于用诸如铜、锌等金属及其合金(例如黄铜)涂布基材。电镀溶液的ph的选择完全取决于待镀金属的溶解度。

[0105]

在本发明的一个替代实施方式中,电镀溶液是碱性的。在该情况下,ph可以为约7.5-10.5,优选约8-10。

[0106]

碱性溶液适用于用诸如锌、锡等金属及其合金涂布基材。碱性溶液通常需要添加氰化物盐。由于其高毒性,氰化物盐在电镀中的使用受到严格监管。

[0107]

负载纳米管的zeta电位取决于ph。因此,镀覆溶液的ph值也可以进行调整,以确保负载纳米管的zeta电位为正或中性,或者若为负,则尽可能接近等电点。例如,未负载的埃洛石纳米管在水溶液中表现出负的zeta电位,随着ph值的增加,zeta电位变得更负。因此,优选地,当纳米管是埃洛石时,电镀溶液为酸性。

[0108]

用诸如bta等缓蚀剂负载埃洛石会导致表面zeta电位正移,这似乎不受端盖形成的影响。现发现,当溶液的ph值在约3.5-5.5的范围内时,表面zeta电位足够接近等电点,使埃洛石通过阴极附近的溶液中的物理扩散而被带到阴极。

[0109]

更合适地,特别是当涂层材料是铜时,溶液的ph在约4-5的范围内,通常为约4.5。

[0110]

纳米管和缓蚀剂的特征如上文关于本发明的第一方面所述。

[0111]

合适地,负载纳米管以约0.1-150g/l、更合适地约1-100g/l、合适地1-50g/l、更合适地约1-10g/l、更合适地约2-8g/l,通常约4-6g/l、例如约5g/l的浓度存在于电镀溶液中。优选地,在电镀方法即将开始之前,将负载纳米管均匀地分散在电镀溶液中。

[0112]

本发明的另一方面提供了一种电镀设备,其包含电源、本发明的电镀溶液、阳极和阴极,其中,阳极和阴极连接至电源并浸渍于电镀溶液中,其中,待镀基材可以放置在阴极处或与之接触。

[0113]

因此,电源、阳极、电镀溶液和阴极形成电路。电源合适地向电路提供直流电。该设备可以用于涂布金属基材的制备方法。

[0114]

本发明的另一方面提供了一种无电镀覆溶液,其中,所述无电镀覆溶液包含还原剂、过渡金属和/或后过渡金属离子和多个负载有如上所述的抗腐蚀剂的密封纳米管。

[0115]

在另一个实施方式中,还原剂选自次磷酸盐、碱金属硼氢化物、可溶性硼烷化合物、肼、醛类还原剂或其混合物。

[0116]

优选地,还原剂以约0.01g/l-200g/l、更优选约20g/l-50g/l的浓度提供于无电镀覆溶液中。

[0117]

在一个优选实施方式中,所述过渡金属和/或后过渡金属离子选自铜离子、锌离子、银离子、锡离子、金离子、镍离子及其任意组合。

[0118]

优选地,所述金属离子选自cu

2

、zn

2

、ag

、sn4、sn

2

、au

、au

2

、ni

2

及其混合物。

[0119]

在本发明的一个优选实施方式中,所述无电镀覆溶液包含cu

2

、zn

2

、ag

、ni

2

或其中两种或更多种的混合物。仍更优选地,所述金属离子选自cu

2

、zn

2

或其组合。最优选地,所述金属离子为cu

2

。

[0120]

合适地,待沉积在基材上的过渡金属和/或后过渡金属离子在无电镀覆溶液中作为盐提供,其中,所述盐的浓度为约2-10g/l,优选约4-9g/l。

[0121]

无电镀覆溶液在本领域中是已知的,其包含能够实现镀覆方法的多种化合物,例如金属离子、一种或多种还原剂、一种或多种复合剂和任选的稳定剂和光亮剂。金属离子通常以诸如氯化镍、乙酸镍或磺酸镍等可溶性盐的形式存在于水溶液中。还原剂在本领域中是已知的,其优选选自次磷酸盐、碱金属硼氢化物、可溶性硼烷化合物和肼。通常,一种或多

种还原剂的浓度为约0.01g/l-200g/l,更优选约20g/l-50g/l。一种或多种复合剂有效地防止金属离子的沉淀并且以高达约200g/l、优选约15-75g/l、最优选约20-40g/l的浓度使用。合适的复合剂包括羧酸、多胺或磺酸、或其混合物。稳定剂包括有机和/或无机稳定剂,例如铅离子、镉离子、锡离子、铋离子、锑离子和锌离子。通过选择温度、ph和金属离子/还原剂浓度来进一步控制无电镀覆沉积速率。无电镀覆可以在宽的ph范围内进行,例如约ph4-ph10。无电镀覆溶液可以包含其他催化剂。

[0122]

纳米管和缓蚀剂的特征如上文关于本发明的第一方面所述。

[0123]

合适地,负载纳米管以约0.1-150g/l、更合适地约1-100g/l、合适地1-50g/l、更合适地约1-10g/l、更合适地约2-8g/l,通常约4-6g/l、例如约5g/l的浓度存在于无电镀覆溶液中。优选地,在无电镀覆方法即将开始之前,将负载纳米管均匀地分散在无电镀覆溶液中。

[0124]

可以将含有抗腐蚀剂的密封纳米管掺入到其他常规的无电镀覆溶液中。例如,无电镀镍套件可以从caswell europe(https://www.caswelleurope.co.uk/electroless-nickel-plating-kit/)购买。

[0125]

在镀镍的一个优选实施方式中,无电镀覆溶液包含:连二磷酸钠(10-20g/l,优选14g/l);乙酸(15-25g/l,优选22g/l);dl-苹果酸(15-25g/l,优选18g/l);甘氨酸(3-10g/l,优选7g/l);以及硼酸(1-5g/l,优选2g/l)。

[0126]

本发明的另一方面提供了一种无电镀覆装置,其包含设置在温度受控浴中的本发明的无电镀覆溶液和阴极材料,其中,所述阴极材料浸渍于无电镀覆溶液中,其中,待镀基材可以放置在阴极处或与其接触。

[0127]

本发明的另一方面提供了一种用于制备本发明的第一方面的涂布金属基材的电镀方法,其包括以下步骤:

[0128]

i)提供本发明的电镀溶液、用于容纳所述电镀溶液的容器、浸渍于电镀溶液中的阳极、浸渍于镀覆溶液中并且与阴极电接触的金属基材以及与阳极和阴极电接触的电源;

[0129]

ii)从电源施加电流一段时间,使得基材表面涂布有金属层,以及

[0130]

iii)从电镀溶液中除去本发明的涂布金属基材。

[0131]

电镀方法在本领域中是已知的。通常,阳极和电镀溶液包含将形成基材涂层的相同金属,例如,若基材要涂布包含铜的表面涂层,则阳极包含铜并且电镀溶液包含铜离子,通常为cu

2

,例如其可以包含硫酸铜。

[0132]

在本发明的优选方法中,阳极包含选自铜、锌、银、锡、金、镍的金属或包含其中一种或多种的合金。

[0133]

在本发明的优选方法中,阳极包含选自铜、锌或锡的金属或包含其中一种或多种的合金。

[0134]

更优选地,金属是铜或锌或铜和/或锌的合金,例如黄铜。

[0135]

在本发明的优选方法中,所述金属基材如本发明的第一方面所定义。

[0136]

在本发明的优选方法中,所述金属基材包含在滚筒内,其中,所述滚筒浸渍于电镀溶液中并与阴极接触。

[0137]

图1中说明了一种滚筒电镀方法,其中,电镀材料(a)是一种金属,例如铜,其位于电源(f)的阳极(b)处。滚筒(d)位于阴极处,其含有许多电镀基材(e)。将电镀材料(a)和滚

筒(d)浸渍于电镀溶液(g)中,其含有镀覆材料的离子以及用于调节电镀溶液(g)的ph以确保电镀材料离子的溶解度的离子。因此,当电镀材料为铜时,溶液(g)可以包含硫酸铜(ii)和硫酸。在使用中,施加电流。在阳极处,电子从金属镀覆材料中除去,从而形成金属离子(例如cu

2

离子)。这些离子溶解在电镀溶液中,由于它们的正电荷被吸引至阴极,它们在阴极重新获得电子并作为金属沉积在镀覆基材(e)上。滚筒(d)如箭头(h)所示旋转,以确保镀覆材料均匀地沉积在基材(e)上。

[0138]

也可以使用其他电镀方法,例如挂镀。

[0139]

本发明的另一方面提供了一种用于制备本发明的第一方面的涂布金属基材的无电镀覆方法,其包括以下步骤:

[0140]

i)在用于容纳所述镀覆溶液的容器中提供本发明的无电镀覆溶液;

[0141]

ii)将金属基材浸渍于所述镀覆溶液中一段时间,以使金属基材的表面涂布有金属层,和

[0142]

iii)从无电镀覆溶液中除去本发明的涂布金属基材。

[0143]

在本发明的优选方法中,对步骤i)或ii)中所述的所述电镀溶液施加热量。

[0144]

术语“热量”在本文中用作高于室温的温度升高,例如高于其约18-25℃。优选地,当施加热量时,镀覆溶液的温度升高到约30-100℃、更优选约60-90℃、最优选约75-85℃的温度。

[0145]

在本发明的优选方法中,所述金属基材如本发明的第一方面所定义。

[0146]

在本发明的优选方法中,所述金属基材包含在滚筒内,其中,所述滚筒浸渍于镀覆溶液中并任选地与加热元件接触。

[0147]

在本发明的优选电镀和/或无电镀覆方法中,所述方法还包含用于制备电镀溶液或无电镀覆溶液的初始方法。因此,该方法可以包括以下预备步骤:

[0148]

ia用缓蚀剂负载纳米管以形成负载纳米管;

[0149]

iia用金属密封所述负载纳米管以形成密封纳米管;以及

[0150]

iiia将所述密封纳米管分散在电镀或无电镀覆溶液中。

[0151]

本发明的方法是有利的,因为它使发明人能够生产缓蚀剂掺入金属表面涂层中的电镀和/或无电镀覆制品。使用未封装的缓蚀剂或负载到未密封的纳米管中的缓蚀剂来生产这种产品的尝试没有成功,因为电镀和/或电镀溶液中缓蚀剂的存在导致涂层材料的沉积不令人满意。在这些情况下产生的涂层会起泡和变色以及/或者对基材的粘附力不令人满意。此外,若在密封纳米管内提供抗腐蚀剂,则在涂层中成功镀覆后,纳米管密封件或帽起到提供抗腐蚀剂的持续释放的作用。

[0152]

令人惊讶的是,本发明人已经证明,尽管负载诸如埃洛石等纳米管可能具有负表面电荷,但是它们仍沉积在具有电镀涂层的阴极处。看来这可能是因为负载纳米管的尺寸足够小,可以被电解质内流向阳极的扩散电流移动。类似地,负载纳米管似乎不会抑制无电镀覆过程。

[0153]

在本发明的优选方法中,纳米管在所述电镀或无电镀覆溶液中的分散是通过在开始镀覆方法之前混合/搅拌镀覆溶液来实现的。这用于分解负载纳米管的聚集体并确保负载纳米管均匀地分散在电镀或无电镀覆溶液中。

[0154]

为了确保均匀分散并防止纳米管在电镀或无电镀覆溶液中聚集,在高剪切力下混

合是有利的。高剪切混合器在本领域中是已知的,其确保纳米管聚集体被分解并且纳米管均匀地分散在电镀或无电镀覆溶液中。在约0.01-0.05nm的扭矩范围内进行高剪切混合。

[0155]

在本发明的优选方法中,在开始电镀方法之前将所述电镀或无电镀覆溶液混合约1-20分钟。

[0156]

更优选地,将所述电镀或无电镀覆溶液混合至少4分钟,或至少5、6、7、8、9或10分钟(以优选的程度升序),例如4-20、5-20、6-20、7-20、8-20、9-20或10-20分钟,例如约15分钟。

[0157]

施加任何电流或热量的时间将取决于许多因素,包括阳极(若存在)的性质、待沉积于阴极的金属、电镀或无电镀覆溶液的ph和离子强度、施加的电流密度(若需要)和所需的涂层厚度。

[0158]

在优选的电镀方法中,施加所述电流约5-240分钟,更优选约10-40分钟,特别优选约20-30分钟,例如约24-25分钟。在一些情况下,可以施加电流至少5、10、15、20、25、30、45、60、120、180或240分钟。

[0159]

在优选的电镀方法中,所述电流具有约1-3a/m2或优选约1.71a/m2的电流密度。

[0160]

本发明的一个方面提供了一种通过本发明的镀覆方法获得的金属镀覆基材。

[0161]

在一些实施方式中,金属镀覆基材通过电镀方法获得。或者,金属镀覆基材通过无电镀覆方法获得。

[0162]

在本说明书中,术语“c

6-10

烷基”是指具有6-10个碳原子的直链或支链饱和烃基。

[0163]

贯穿本说明书的描述和权利要求,词语“包括”和“包含”以及这些词语的变体(例如“含”和“含有”)是指“包括但不限于”,并且不旨在(和不)排除其他部分、添加剂、组分、整数或步骤。

[0164]

贯穿本说明书的描述和权利要求,除非上下文另有要求,否则单数包括复数。特别地,在使用不定冠词的情况下,除非上下文另有要求,否则说明书将被理解为考虑复数以及单数。

[0165]

本说明书中引用的包括任何专利或专利申请在内的所有参考文献均通过引用纳入本文。不承认任何参考文献构成现有技术。此外,不承认任何现有技术构成公知常识。

[0166]

除非不相容,否则本发明的每个方面的优选特征可以结合任何其他方面进行描述。

[0167]

现在将在下面的附图和实施例中进一步描述本发明。

附图说明

[0168]

图1:滚筒电镀方法的示意图。

[0169]

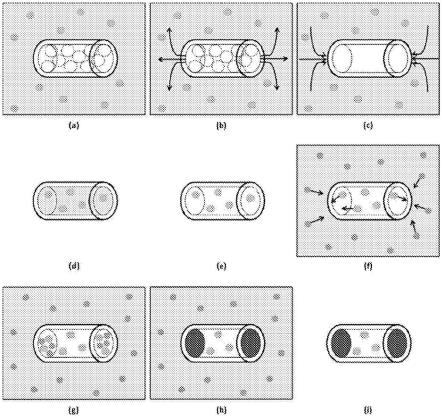

图2:显示了示例性纳米管负载过程和帽的形成:

[0170]

(a)含bta溶液中的纳米管;(b)真空除去纳米管内部管腔中的空气;(c)施加压力将溶液压入纳米管内部管腔中;(d)洗涤并离心纳米管;(e)将纳米管干燥;(f)将干燥的负载纳米管置于含有过渡金属离子的溶液中;(g)纳米管管腔暴露端的bta与溶液中的过渡金属离子形成复合物;(h)复合物在纳米管末端形成帽;(i)将纳米管干燥并球磨。

[0171]

图3:显示了zeta电位相对于水中ph(3-10)的函数图,其中,i)原始埃洛石,ii)bta负载的埃洛石,并且iii)bta负载的带帽埃洛石。

royal mint电镀铸造厂配制,包含1mol/l的cuso4、znso4或niso4和60g/l的h2so4。纯cu、zn或ni块状阳极和低碳钢阴极(100

×

50

×

0.5mm)用作电镀电极。

[0187]

方法

[0188]

使用malvern zetasizer nano

tm

记录负载的埃洛石衍生物的表面电荷测量值。使用malvern mastersizer 3000

tm

获得在电镀溶液中暴露于高剪切混合后的原始埃洛石的平均有效直径,其使用激光衍射法提供基于体积平均的粒径测量值。

[0189]

纳米管填料

[0190]

埃洛石负载方法由abdullayev等人(18)的描述进行略微改编,如图2所示:2升丙酮在20℃下被bta饱和(图2a)。将溶液倒入连接到真空泵的真空室中。将50g/l的原始埃洛石干粉添加到腔室中,并使用磁力搅拌器不断搅拌。然后将腔室抽空,当空气从纳米管中排出时,立即观察到冒泡(图2b)。溶液在真空下放置约3小时,然后循环回到大气压。随着压力的重新引入,含有bta的溶液被压入纳米管腔内(图2c)。该过程重复3次以使埃洛石负载最大化。负载埃洛石从残留溶液中分离并离心(图2d),剩余的糊状物用水洗涤并风干(图2e)。使用类似的方法制备负载shmp的埃洛石。通过埃洛石内部的bta与溶液中的过渡金属离子(cu

2

或zn

2

)的反应在纳米管末端形成“帽”(图2f、2g、2h)。纳米管末端的金属-bta复合物有效地将bta密封在埃洛石内(18)。这确保了bta在电镀期间保留在载体内,并且仅在腐蚀条件导致金属-bta键断裂时才释放。再次使用类似的方法来封盖负载shmp的埃洛石。具体而言,通过埃洛石内部的shmp与溶液中钙离子的反应,从而在纳米管的末端形成“帽”。

[0191]

将阳极和阴极材料浸渍于250ml镀覆溶液中并与电源电连接。在打开电源15分钟前,在高剪切下在溶液中加入10g/l-50g/l的添加剂。在每种情况下,施加1.71a/m2的电流密度24分钟,每种情况下达到约25μm的板厚。表1概述了生产的试样。

[0192]

表1

[0193]

试样基材电镀(25μm)添加剂(1重量%/体积)纳米管帽1低碳钢cu无n/a2低碳钢cubtan/a3低碳钢cu原始埃洛石n/a4低碳钢cu负载bta的埃洛石无5低碳钢cu负载bta的埃洛石cu6低碳钢cu负载bta的埃洛石zn7低碳钢cu负载bta的埃洛石

*

zn8低碳钢zn无n/a9低碳钢zn原始埃洛石n/a10低碳钢zn负载bta的埃洛石无11低碳钢zn负载bta的埃洛石zn12低碳钢zn负载bta的埃洛石

*

zn13低碳钢ni无n/a14低碳钢ni原始埃洛石n/a15低碳钢ni负载磷酸盐的埃洛石无16低碳钢ni负载磷酸盐的埃洛石ca

17低碳钢ni负载磷酸盐的埃洛石

*

ca

[0194]

*

5重量%/体积

[0195]

拍照

[0196]

电镀后,使用佳能600d数码slr相机对所有样品进行摄像。

[0197]

结果

[0198]

水中的原始埃洛石表现出负ζ电位:-13.07、-46.7和-50.87mv,分别在ph3.7和10下,即图3中的i)。在相同的ph范围内,用bta负载埃洛石会导致正ζ偏移,如图3的ii)所示。管末端的帽形成似乎不会影响ζ电位,如图3所示,其中,ii)和iii)表现出非常相似的趋势。所用电镀溶液的ph为4.5;预计原始埃洛石、负载bta的埃洛石和带金属帽的负载bta的埃洛石将在电镀期间分别表现出-30、-10和-10mv的ζ电位值。因此,表面电荷位于等电点的错误一侧(正电荷对于电吸引到带负电荷的阴极是理想的)。但是,ph4.5的ζ电位接近等电点。这与阴极附近的溶液相关的物理扩散(电源打开的情况下)相结合,证明足以在原位镀覆出cu

2

和添加剂。

[0199]

图4显示了高剪切下每单位时间的平均埃洛石粒径分布的变化。这表明了初始聚集的程度以及在高剪切混合下其如何随着时间的推移而减少。单个埃洛石纳米管的直径范围为10-150nm,长度范围为1-15μm。图4显示,在混合的前5分钟内,聚集急剧减少,90%的样品在4.2分钟时的尺寸为30.4μm或更小。因此,在电镀前至少15分钟将埃洛石添加剂暴露于高剪切混合中,以帮助在整个镀层中产生精细、分散良好的添加剂。

[0200]

图5中的图像显示了电镀后的成品试样。不含添加剂的纯cu板可以产生光亮、均匀且粘附良好的涂层。在电镀溶液中引入1重量%(10g/l)的bta会导致涂层颜色变深且起泡严重(这种情况下是一种抗腐蚀电镀添加剂)。添加原始埃洛石粉末会导致铜板均匀且光亮,与对照试样非常相似。与未封盖和cu封盖的负载bta的埃洛石添加剂相关的不良镀覆可能是由于,bta从电镀溶液中的纳米管中浸出并干扰cu沉积,从而导致起泡和变色。使用zn作为纳米管封盖剂似乎在运输过程中成功地将bta密封在埃洛石内。涂层光亮、均匀且粘附良好。由于添加了10g/l或50g/l的添加剂,因此该试样看起来比对照更亮。原始和zn封盖的负载bta的埃洛石电镀添加剂成功地被包括在cu板中,用于进一步的腐蚀测试。在这些实验条件下,bta似乎对在低碳钢上电镀cu极为不利,因为它严重损害了cu层压和镀覆亮度。原始埃洛石不会影响cu板的质量。如图5中的图像6和7所示,用zn帽密封埃洛石可以将bta输送到cu板中,而不会对涂层质量产生负面影响。

[0201]

图5中的图像8-12也表明bta不利于在低碳钢上电镀锌,但是用zn帽密封的负载bta的埃洛石可以将bta输送到锌板中,而不会对涂层质量产生负面影响。

[0202]

图5中的图像13-17不仅表明磷酸盐不利于在低碳钢上电镀镍,还表明使用钙密封的负载缓蚀剂(shmp)的埃洛石可以实现光亮、均匀且粘附良好的镍涂层。

[0203]

实施例2-腐蚀测试

[0204]

腐蚀测试方法

[0205]

试样被切成约1cm2的正方形并用氧化铝悬浮液轻轻研磨板表面以进行抛光。随后用di水洗涤样品并干燥。通过将样品拧入尼龙工作电极(we)外壳中来暴露板的一个0.95cm2区域。we浸渍于与饱和甘汞电极(sce)参比电极(re)相邻的1重量%/体积的nacl(aq)电解质(ph7)中。使用solartron si1280b电化学工作站记录时间相关的开路电位

(ocp)测量值。动电位数据是通过以we 0.8v和-0.5v极化自由腐蚀电位来分别测量阳极和阴极电流密度而获得。为了做到这一点,设置中包括铂对电极(ce)(远离we和re)。在同一溶液中进行ocp实验后立即获得动电位数据,以使样品表面平衡。

[0206]

结果

[0207]

在存在抑制剂的情况下,ocp随时间的变化通常很好地表明阳极或阴极过程是否受到影响。在1重量%/体积的nacl(aq)(ph7)的腐蚀性电解液中记录15分钟内的ocp测量值,并显示在图6中。显示不含添加剂和原始埃洛石的cu镀覆样品随着时间的推移表现出非常相似的ocp信号,其中,初始ocp逐渐降低到平衡,相对于sce从约-200到-220mv。含有原始埃洛石添加剂的cu板既没有显示阳极抑制也没有显示阴极抑制,参见图6中的对照试样。zn封端的负载bta的埃洛石cu板相对于sce从-200mv逐渐减小至-370mv。相对于sce的170mv的负移表明阴极过程正在因bta吸附到活性阴极位点上而延迟,其延缓氧还原反应。当we在相同的实验条件下极化时,ocp的变化得到更好的定义,如图7所示。这进一步支持bta已成功地从埃洛石纳米管中释放出来,并优先作用于cu板表面的阴极位点。图8显示了阳极tafel趋势,其中观察到zn封盖的负载bta的埃洛石cu板试样出现凹陷。这表明bta的作用使金属表面钝化。

[0208]

埃洛石纳米管已成功电镀到整个25μm的cu镀层上。已在ph3-10的范围内测量了负载和未负载的埃洛石的表面电荷特性。随着溶液碱度的提高,ζ电位降低,对于未负载和负载/封盖的埃洛石而言,等电条件在约ph4。靠近阴极-溶液界面的溶液扩散效应足以克服颜料和低碳钢阴极之间的弱电排斥(在ph4.5电镀溶液中),因此在cu镀覆涂层中包括有添加剂。原始埃洛石的平均粒径分布表明,90%的样品在电镀溶液中在高剪切混合下在小于4.2分钟表现出30.4μm的尺寸(因此在电镀开始前应用此条件15分钟),以限制镀覆过程中的聚集和团聚,确保添加剂在整个cu板上的分布更精细。负载过程与abdullayev等人(18)进行的过程非常相似,在电镀过程中成功将bta密封在埃洛石内部(使用zn封端剂),活性缓蚀剂(bta)已被包括在整个cu板上,而不会破坏板的粘附或颜色。发现bta无论作为原始添加剂还是负载到埃洛石中并随后浸出到电镀溶液中,都会导致cu板严重起泡和变色。添加zn封端的负载bta的埃洛石的cu板在15分钟内的ocp电位测量值显著低于对照。这表明bta在腐蚀环境中从封装中释放出来,并优先作用于cu板表面的阴极位点。还观察到tafel关系的阳极分支中的凹陷,表明形成了钝化膜,因为负载添加剂的样品是正极化的。该研究表明,可以将环保且具有成本效益的抗腐蚀颜料添加到cu板电镀装置中,以进一步成功应对腐蚀环境。

[0209]

实施例3-无电镀覆样品的制备

[0210]

为了证明可接受(光亮、均匀且粘附良好)的金属涂层也可以在密封的、负载缓蚀剂的埃洛石的存在下通过无电镀覆获得,市售无电镀覆镍套件(https://www.caswelleurope.co.uk/electroless-nickel-plating-kit/)通过在高剪切下将钙封端的负载shmp的埃洛石(5g/l)添加到无电镀覆溶液中持续15分钟以进行改进,之后将低碳钢基材浸没以进行镀覆。在镀覆过程中,镀覆溶液的ph保持在6.8-6.9,并加热以保持约80℃的温度。与通过电镀观察到的结果相似,可以实现约25μm板厚的光亮、均匀且粘附良好的涂层。

[0211]

实施例4-其他铜电镀样品的制备

[0212]

为了进一步证明各种密封的、负载有缓蚀剂的埃洛石的效用,使用不同缓蚀剂和金属帽组合和/或不同纳米管添加剂水平形成的密封纳米管添加剂制备了其他铜电镀样品。

[0213]

材料

[0214]

埃洛石纳米管材料、bta、shmp、盐(cuso4·

5h2o、nacl)购自sigma aldrich有限公司。负载纳米管在斯旺西大学制造。铜电镀溶液由斯旺西大学配制,其包含1mol/l的cuso4和60g/l的h2so4。纯cu块状阳极和低碳钢阴极(100

×

50

×

0.5mm)用作电镀电极。

[0215]

方法

[0216]

埃洛石负载方法根据需要由上述实施例1中所述和图2中描述的方法进行调整,以制备负载bta或shmp的埃洛石。之后通过bta和zn

2

离子、bta和ca

2

离子或shmp和zn

2

离子之间的金属络合反应形成纳米管末端的帽。

[0217]

将阳极和阴极材料浸渍于500ml铜镀覆溶液中并与电源电连接。在打开电源15分钟前,在高剪切下在溶液中加入0-100g/l(0-10重量%)的添加剂。在每种情况下,施加1.71a/m2的电流密度24分钟,达到约20μm的板厚。表2概述了生产的铜镀覆试样。

[0218]

表2

[0219][0220]

结果

[0221]

在所有情况下,都产生了光亮、均匀且粘附良好的涂层。图9提供了电镀试样c1、c2、18和19的图像,表明负载bta或磷酸盐的埃洛石可以用锌或钙离子衍生的帽密封,以将此类缓蚀剂输送到铜板中,而不会对涂层的质量产生负面影响。

[0222]

实施例5-银电镀样品的制备

[0223]

还使用通过与钙或锌离子络合以进行密封的含氰酸盐缓蚀剂的埃洛石制备银电

镀低碳钢样品。

[0224]

材料

[0225]

埃洛石纳米管材料和naocn购自sigma aldrich有限公司。负载纳米管在斯旺西大学制造。银电镀溶液购自gateros plating有限公司,其含有c2、4-咪唑烷二酮、5,5-二甲基-、ag

、盐(2:1)。纯ag块状阳极和低碳钢阴极(100

×

50

×

0.5mm)用作电镀电极。

[0226]

方法

[0227]

埃洛石负载方法根据需要由上述实施例1中所述和图2中描述的方法进行调整,以制备负载氰酸盐的埃洛石。之后,通过氰酸盐和zn

2

或ca

2

离子之间的金属络合反应形成纳米管末端的帽。

[0228]

在50-55摄氏度下将阳极和阴极材料浸渍于500ml银镀覆溶液中并与电源电连接。在打开电源15分钟前,在高剪切下在溶液中加入0-100g/l(0-10重量%)的添加剂。在每种情况下,施加0.5a/m2的电流密度40分钟,达到约15-20μm的板厚。表3概述了生产的银镀覆试样。

[0229]

表3

[0230][0231]

结果

[0232]

在所有情况下,都产生了光亮、均匀且粘附良好的涂层。图10提供了镀覆试样s1、s2和20的图像,表明氰酸盐缓蚀剂可以输送到银板中,而不会对涂层质量产生负面影响。

[0233]

实施例6-其他腐蚀测试

[0234]

腐蚀测试方法

[0235]

两个铜电镀低碳钢试样对应于试样1(无添加剂)和试样6(带锌帽的负载bta的埃洛石(10g/l)),对其进行12个月的锈蚀测试,其包括将试样暴露于室内环境条件下(25℃下50%的潮湿空气)。

[0236]

两个锌电镀低碳钢试样对应于试样8(无添加剂)和试样11(带锌帽的负载bta的埃洛石(10g/l)),对其进行80天的自然气候测试,其包括将试样暴露在室外条件下(在英国柴郡),每周喷洒3.5%的nacl溶液以加速腐蚀。

[0237]

三个镍电镀低碳钢试样对应于试样13(无添加剂)、试样14(10g/l的未负载埃洛石)和试样16(带有ca帽的负载磷酸盐的埃洛石(10g/l)),对其进行250天的自然气候测试,

其包括将试样暴露在室外条件下(在英国斯旺西),每周喷洒3.5%的nacl溶液以加速腐蚀。

[0238]

两个银电镀低碳钢试样对应于试样s1(无添加剂)和试样s2(带ca帽的负载氰酸盐的埃洛石(2g/l)),对其进行168小时的湿度和飞溅锈蚀测试,其包括将试样封闭在一个相对湿度保持为80-90%的空间内,每天在试样上喷洒3.5%的nacl溶液。

[0239]

结果

[0240]

如图11所示,在完成12个月的锈蚀测试后,在不含添加剂的试样1上观察到明显的锈蚀,而试样6保留了光亮、均匀且粘附良好的涂层。这表明随着时间的推移,bta在侵蚀性、腐蚀性环境中从封装中释放出来,从而保护铜板免受锈蚀/腐蚀。由于镀覆添加剂存在于整个镀层中,因此可以在磨蚀性和高磨损工作环境中保持腐蚀保护。

[0241]

类似地,如图12所示,在完成80天自然气候测试后,不含添加剂的试样8在锌涂层破裂后观察到底层钢腐蚀,而试样11中锌涂层的完整性保持不变。这表明随着时间的推移,bta在侵蚀性、腐蚀性环境中从封装中释放出来,从而保护锌板免受腐蚀。

[0242]

此外,如图13所示,在完成250天自然气候测试后,不含添加剂的试样13和含有空埃洛石的样品14都观察到镍板的显著腐蚀。相比之下,试样16保持光亮、均匀且粘附良好的涂层。这表明随着时间的推移,磷酸盐在侵蚀性、腐蚀性环境中从封装中释放出来,从而保护镍板免受腐蚀。

[0243]

此外,如图14所示,在完成168小时的湿度和飞溅锈蚀测试后,在不含添加剂的试样s1上观察到银板明显的锈蚀,而试样s2保留了光亮、均匀且粘附良好的涂层。这表明随着时间的推移,氰酸盐缓蚀剂在侵蚀性、腐蚀性环境中从封装中释放出来,从而保护银板免受锈蚀/腐蚀。

[0244]

参考文献

[0245]

1.gerhardus h.koch mph,brongers和ngtypvjhp。美国的腐蚀成本和预防策略(corrosion costs and preventive strategies in the united states).summ shute inst[internet].2002;1-12.来源:papers2://publication/uuid/4d469a9d-07d6-4543-b217-3a15873793cf

[0246]

2.han kh,lee sb,hong ik.氰酸铜底涂滚镀工艺规范(barrel plating process specification for undercoating with copper cyanate).j ind eng chem[internet].the korean society of industrial and engineering chemistry;2012;18(3):888-97.来源:http://dx.doi.org/10.1016/j.jiec.2011.11.066

[0247]

3.(echa)teca.三氧化铬物质信息(chromium trioxide substance information)[internet].[cited 2018 apr 19].来源:https://echa.europa.eu/substance-information/-/substanceinfo/100.014.189

[0248]

4.(echa)teca.镉物质信息(cadmium substance information)[internet].[cited 2018 apr 19].来源:https://echa.europa.eu/substance-information/-/substanceinfo/100.028.320

[0249]

5.铜发展协会(copper development association).苯并三唑:一种有效的铜合金缓蚀剂(benzotriazole:an effective corrosion inhibitor for copper alloys).work with copp.2013;

[0250]

6.m,i.1,2,3-苯并三唑对铜腐蚀的抑制作用:综述

(inhibition of copper corrosion by 1,2,3-benzotriazole:a review).corros sci.2010;52(9):2737-49.

[0251]

7.allam nk,ashour e a.低浓度苯并三唑对硫化物污染盐水中cu10ni合金腐蚀的促进作用(promoting effect of low concentration of benzotriazole on the corrosion of cu10ni alloy in sulfide polluted salt water).appl surf sci.2008;254(16):5007-11.

[0252]

8.khan pf,shanthi v,babu rk,muralidharan s,barik rc.流动条件下苯并三唑对铜缓蚀的影响(effect of benzotriazole on corrosion inhibition of copper under flow conditions).j environ chem eng[internet].elsevier b.v.;2015;3(1):10-9.来源:http://linkinghub.elsevier.com/retrieve/pii/s2213343714002413

[0253]

9.bian yf,zhai wj,zhu bq.5-甲基-1h-苯并三唑作为电化学-机械平面化铜的潜在缓蚀剂(5-methyl-1h-benzotriazole as potential corrosion inhibitor for electrochemical-mechanical planarization of copper).trans nonferrous met soc china(english ed[internet].the nonferrous metals society of china;2013;23(8):2431-8.来源:http://dx.doi.org/10.1016/s1003-6326(13)62751-x

[0254]

10.liu s,zhong y,jiang r,zeng z,feng z,xiao r.苯并三唑和na3po4对四正丁基溴化铵充气水溶液中锌的缓蚀作用(corrosion inhibition of zinc in tetra-n-butylammonium bromide aerated aqueous solution by benzotriazole and na3po4).corros sci[internet].elsevier ltd;2011;53(2):746-59.来源:http://dx.doi.org/10.1016/j.corsci.2010.11.007

[0255]

11.gopi d,govindaraju km,collins arun prakash v,angeline sakila dm,kavitha l.新型苯并三唑衍生物作为地下水铜腐蚀抑制剂的研究(a study on new benzotriazole derivatives as inhibitors on copper corrosion in ground water).corros sci[internet].elsevier ltd;2009;51(10):2259-65.来源:http://dx.doi.org/10.1016/j.corsci.2009.06.008

[0256]

12.yu d,wang j,hu w,guo r.以煅烧埃洛石为纳米容器的埃洛石/2-巯基苯并噻唑纳米复合材料的制备及控释行为(preparation and controlled release behavior of halloysite/2-mercaptobenzothiazole nanocomposite with calcined halloysite as nanocontainer).mater des.2017;129(march):103-10.

[0257]

13.zahidah ka,kakooei s,ismail mc,bothi raja p.埃洛石纳米管作为智能涂层应用的纳米容器:综述(halloysite nanotubes as nanocontainer for smart coating application:a review).prog org coatings[internet].elsevier;2017;111(may):175-85.来源:http://dx.doi.org/10.1016/j.porgcoat.2017.05.018

[0258]

14.shchukina e,shchukin d,grigoriev d.负载抑制剂的埃洛石和介孔二氧化硅纳米容器对粉末涂料腐蚀防护的影响(effect of inhibitor-loaded halloysites and mesoporous silica nanocontainers on corrosion protection of powder coatings.prog org coatings)[internet].elsevier b.v.;2017;102:60-5.来源:http://dx.doi.org/10.1016/j.porgcoat.2016.04.031

[0259]

15.shchukina e,grigoriev d,sviridova t,shchukin d.埃洛石纳米容器盐雾

试验对钢上聚环氧涂层自控腐蚀防护效果的对比研究(comparative study of the effect of halloysite nanocontainers on autonomic corrosion protection of polyepoxy coatings on steel by salt-spray tests).prog org coatings[internet].elsevier;2017;108(march):84-9.来源:http://dx.doi.org/10.1016/j.porgcoat.2017.03.018

[0260]

16.yang h,zhang y,ouyang j.埃洛石的理化性质(physicochemical properties of halloysite)[internet].1st ed.developments in clay science.elsevier ltd.;2016.67-91p.来源:http://dx.doi.org/10.1016/b978-0-08-100293-3.00004-2

[0261]

17.molaei a,amadeh a,yari m,reza afshar m.钛基电泳沉积壳聚糖/埃洛石纳米管涂层的结构、磷灰石诱导能力和腐蚀行为(structure,apatite inducing ability,and corrosion behavior of chitosan/halloysite nanotube coatings prepared by electrophoretic deposition on titanium substrate).mater sci eng c[internet].elsevier b.v.;2016;59:740-7.来源:http://dx.doi.org/10.1016/j.msec.2015.10.073

[0262]

18.abdullayev e,price r,shchukin d,lvov y.埃洛石管作为纳米容器用于苯并三唑防腐涂层(halloysite tubes as nanocontainers for anticorrosion coating with benzotriazole).acs appl mater interfaces.2009;1(7):1437-43.

[0263]

19.falc

ó

n jm,sawczen t,aoki iv.用于活性防腐涂料的十二胺负载埃洛石纳米容器(dodecylamine-loaded halloysite nanocontainers for active anticorrosion coatings).front mater[internet].2015;2(november):1-13.来源:http://journal.frontiersin.org/article/10.3389/fmats.2015.00069/abstract

[0264]

20.abdullayev e,abbasov v,tursunbayeva a,portnov v,ibrahimov h,mukhtarova g等.用于保护铜合金的埃洛石粘土聚合物复合材料的自修复涂层(self-healing coatings based on halloysite clay polymer composites for protection of copper alloys).acs appl mater interfaces.2013;5(10):4464-71.

[0265]

21.kim sh,kim yc,lee s,kim jy.用单个纳米压痕表征压痕尺寸效应评估电镀铜膜的拉伸应力-应变曲线(evaluation of tensile stress-strain curve of electroplated copper film by characterizing indentation size effect with a single nanoindentation).met mater int.2017;23(1):76-81.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。