一种减薄pe薄膜及其制备方法

技术领域

1.本发明涉及薄膜技术领域,具体涉及一种减薄pe薄膜及其制备方法。

背景技术:

2.随着复合软包装在世界范围内的迅速发展,复合软包装倾向系列化、多功能以及高性能的方向发展,复合软包装即采用两种以上性质材料复合形成柔性包材,其中,复合软包装中的热封层常采用pe薄膜作为封装层,pe薄膜为聚乙烯薄膜,pe膜具有防潮性,透湿性低,聚乙烯薄膜依据制造方法与控制手段的不同可制合成不同密度程度的聚乙烯与交联聚乙烯不同性能的薄膜,且其伸缩性大,市面上的复合软包装中的pe薄膜为保证其热封强度以及其热封性能常采用厚度4c或更高的薄膜厚度,就轻包装的热封强度以及热封性能比对,厚度为 4c的pe薄膜过厚,复合软包装中采用2c厚度pe薄膜需核定其挺度以及伸缩性能,市面上的制造工艺在进行2c厚度pe薄膜时无法保证其热封性能及其热封强度,因此,丞需一种减薄pe薄膜及其制备方法。

技术实现要素:

3.本发明为解决上述不足,提供一种减薄pe薄膜及其制备方法,该减薄pe 薄膜及其制备方法设计合理,能有效解决2c厚度pe薄膜无法保证其热封性能及其热封强度导致资源浪费及成本无法控制的问题。

4.本发明的上述目的通过以下的技术方案来实现:

5.一种减薄pe薄膜,按照重量份数计包括30份的薄膜外层、40份的薄膜中层以及30份的薄膜内层,所述薄膜内层的一侧与所述薄膜中层连接,所述薄膜内层与薄膜中层通过三层共挤工艺熔融制成成膜,所述薄膜中层的一侧设置有薄膜外层,所述薄膜中层与薄膜外层通过三层共挤工艺熔融制成成膜;

6.其中,形成所述薄膜外层的原料按照含量百分比计包括:第一低密度聚乙烯19.5%,第一线性低密度聚乙烯30%,第一茂金属线性低密度聚乙烯20%,第一中密度聚乙烯30%,第一聚邻苯二甲酰胺0.5%;其中,形成所述薄膜中层的原料按照含量百分比计包括:第二茂金属线性低密度聚乙烯5%,高密度聚乙烯 20%,无规共聚聚丙烯79.5%,第二聚邻苯二甲酰胺0.5%;其中,形成所述薄膜内层的原料按照含量百分比计包括:第二线性低密度聚乙烯17.5%,第三茂金属线性低密度聚乙烯20%,第二低密度聚乙烯30%,第二中密度聚乙烯30%,开口剂1%,爽滑剂1%,第三聚邻苯二甲酰胺0.5%。

7.进一步而言,上述的技术方案中,所述薄膜外层、薄膜中层以及薄膜内层的复合厚度为0.018-0.022mm。

8.进一步而言,上述的技术方案中,所述薄膜外层、薄膜中层以及薄膜内层的厚度比为3:4:3。

9.进一步而言,上述的技术方案中,所述第一低密度聚乙烯为中海壳牌ldpe 2426n,所述第二低密度聚乙烯为中海壳牌ldpe 2426k;所述第一线性低密度聚乙烯为茂名石化

lldpe7042,所述第二线性低密度聚乙烯为卡塔尔lldpeq2018h;所述第一茂金属线性低密度聚乙烯为艾克森美孚mlldpe1327ca,所述第二茂金属线性低密度聚乙烯为艾克森美孚mlldpe1327ca,所述第三茂金属线性低密度聚乙烯为日本普瑞曼sp0540;所述第一中密度聚乙烯以及第二中密度聚乙烯为北欧化工2310;所述高密度聚乙烯为泰国7000f。

10.进一步而言,上述的技术方案中,所述第一聚邻苯二甲酰胺、第二聚邻苯二甲酰胺以及第三聚邻苯二甲酰胺为北京亚伦ppa-a1058;所述无规共聚聚丙烯为北欧化工rb707cf。

11.进一步而言,上述的技术方案中,所述第一低密度聚乙烯以及第二低密度聚乙烯的熔融指数介于3.9-4.1g/10min,所述第一线性低密度聚乙烯以及第二线性低密度聚乙烯的熔融指数介于1.9-2.1g/10min,所述第一茂金属线性低密度聚乙烯、第二茂金属线性低密度聚乙烯以及第三茂金属线性低密度聚乙烯的熔融指数介于1.2-1.4g/10min,所述第一中密度聚乙烯以及第二中密度聚乙烯的熔融指数介于0.15-0.25g/10min。

12.一种减薄pe薄膜的制备方法,包括以下步骤:

13.s1:取用低密度聚乙烯、线性低密度聚乙烯、茂金属线性低密度聚乙烯、中密度聚乙烯以及聚邻苯二甲酰胺依据配比进行均匀混合后投料至三层共挤吹膜机的外层料斗;

14.s2:取用茂金属线性低密度聚乙烯、高密度聚乙烯、无规共聚聚丙烯以及聚邻苯二甲酰胺依据配比进行均匀混合后投料至三层共挤吹膜机的中层料斗;

15.s3:取用线性低密度聚乙烯、茂金属线性低密度聚乙烯、低密度聚乙烯、中密度聚乙烯、开口剂、爽滑剂以及聚邻苯二甲酰胺依据配比进行均匀混合后投料至三层共挤吹膜机的内层料斗;

16.s4:所述三层共挤吹膜机的内层螺杆、中层螺杆以及外层螺杆依据设定温度进行制模工作,制得薄膜外层、薄膜中层以及薄膜内层;

17.s5:所述三层共挤吹膜机取s4制得的薄膜外层、薄膜中层以及薄膜内层进行吹膜工作,所述三层共挤吹膜机的膜头处通入气体并挤出吹胀成膜,制得pe 薄膜。

18.进一步而言,上述的技术方案中,所述内层螺杆及其料筒的工作温度介于 180-185℃,所述中层螺杆及其料筒的工作温度介于205-210℃,所述外层螺杆及其料筒的工作温度介于190-195℃;所述三层共挤吹膜机的膜头的工作温度介于200-205℃。

19.进一步而言,上述的技术方案中,所述三层共挤吹膜机的吹胀比为 1:1.3-1:1.8。

20.本发明的有益效果在于:

21.采用薄膜外层、薄膜中层以及薄膜内层紧密贴合的连接结构,其由外至内依次为薄膜外层、薄膜中层以及薄膜内层,所述薄膜外层、薄膜中层以及薄膜内层的组成成份不均等,依据30份的薄膜外层、40份的薄膜中层以及30份的薄膜内层组成的pe薄膜挺度性能优,成本消耗量低。

具体实施方式

22.下面将对本发明的技术方案进行清楚、完整地描述,本发明的描述中,需要说明的是:

23.术语“连接”应作为广义理解,可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,也可以是两个元件内部的连通。

24.术语“c”应视作为应用于对塑料薄膜厚度的单位阐述,1c为0.01mm。

25.术语“熔融指数”应视作为熔流指数,全称熔液流动指数,为一种用于标识塑胶材料加工时的流动性的数值,具体的说,塑料粒熔化为塑料流体时,在 10分钟内且位于一定温度及压力下,通过标准口模毛细管的体积,其常用mvr 表示,单位为cm/10min。

26.术语“吹胀比”应视作为吹塑薄膜时,吹胀管膜直径和口膜直径之比。

27.对于本领域的技术人员而言,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

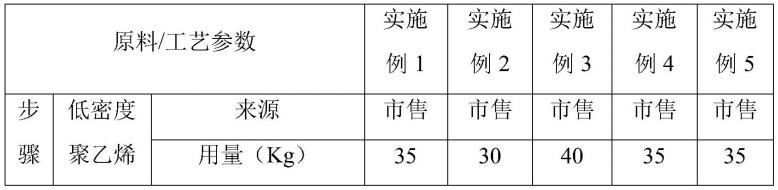

28.下面结合具体的实施例对本发明作进一步展开说明,但需要指出的是,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

29.下面结合具体实施例对本发明上述技术方案进行详细说明。

30.本发明提供一种减薄pe薄膜,其适用于复合软包装中的热封层,所述减薄 pe薄膜依据重量份数包括30份的薄膜外层、40份的薄膜中层以及30份的薄膜内层;

31.在本实施例中,采用薄膜外层、薄膜中层以及薄膜内层紧密贴合的连接结构,其由外至内依次为薄膜外层、薄膜中层以及薄膜内层,其中,需要说明的是,所述薄膜外层、薄膜中层以及薄膜内层的组成成份不均等,依据30份的薄膜外层、40份的薄膜中层以及30份的薄膜内层组成的pe薄膜挺度性能优,成本消耗量低。

32.需要说明的是,所述薄膜内层的一侧与所述薄膜中层连接,所述薄膜内层与薄膜中层通过三层共挤工艺熔融制成成膜,所述薄膜中层的一侧设置有薄膜外层,所述薄膜中层与薄膜外层通过三层共挤工艺熔融制成成膜;

33.其中,形成所述薄膜外层的原料按照含量百分比计包括:第一低密度聚乙烯19.5%,第一线性低密度聚乙烯30%,第一茂金属线性低密度聚乙烯20%,第一中密度聚乙烯30%,第一聚邻苯二甲酰胺0.5%;其中,形成所述薄膜中层的原料按照含量百分比计包括:第二茂金属线性低密度聚乙烯5%,高密度聚乙烯 20%,无规共聚聚丙烯79.5%,第二聚邻苯二甲酰胺0.5%;其中,形成所述薄膜内层的原料按照含量百分比计包括:第二线性低密度聚乙烯17.5%,第三茂金属线性低密度聚乙烯20%,第二低密度聚乙烯30%,第二中密度聚乙烯30%,开口剂1%,爽滑剂1%,第三聚邻苯二甲酰胺0.5%。

34.在本实施例中,所述薄膜外层、薄膜中层以及薄膜内层经核验采用上述组成配比有效在低厚度下,保持pe薄膜挺度,同时有效降低耗能,且采用上述组成配比覆合而成的pe薄膜应用于复合软包装内层时不会因pe膜的拉伸性而影响其复合工艺;

35.所述薄膜外层、薄膜中层以及薄膜内层覆合为pe薄膜时,其pe薄膜厚度为0.02mm;

36.在本实施例中,覆合成pe薄膜时其厚度为0.02mm,有效降低应用于轻包装中的内层时因伸缩性较大导致影响其复合工艺。

37.所述第一低密度聚乙烯为中海壳牌ldpe 2426n,所述第二低密度聚乙烯为中海壳牌ldpe 2426k;所述第一线性低密度聚乙烯为茂名石化lldpe7042,所述第二线性低密度聚乙烯为卡塔尔lldpe q2018h;所述第一茂金属线性低密度聚乙烯为艾克森美孚mlldpe1327ca,所述第二茂金属线性低密度聚乙烯为艾克森美孚mlldpe1327ca,所述第三茂金属线性低密度聚乙烯为日本普瑞曼sp0540;所述第一中密度聚乙烯以及第二中密度聚

乙烯为北欧化工2310;所述高密度聚乙烯为泰国7000f。所述第一聚邻苯二甲酰胺、第二聚邻苯二甲酰胺以及第三聚邻苯二甲酰胺为北京亚伦ppa-a1058;所述无规共聚聚丙烯为北欧化工rb707cf。

38.在本实施例中,采用上述组成式有效提高热合强度以及拉力强度。

39.所述第一低密度聚乙烯以及第二低密度聚乙烯的熔融指数介于 3.9-4.1g/10min,所述第一线性低密度聚乙烯以及第二线性低密度聚乙烯的熔融指数介于1.9-2.1g/10min,所述第一茂金属线性低密度聚乙烯、第二茂金属线性低密度聚乙烯以及第三茂金属线性低密度聚乙烯的熔融指数介于 1.2-1.4g/10min,所述第一中密度聚乙烯以及第二中密度聚乙烯的熔融指数介于0.15-0.25g/10min。

40.本发明还公开了一种减薄pe薄膜的制备方法,其包括以下步骤:

41.s1:取用低密度聚乙烯、线性低密度聚乙烯、茂金属线性低密度聚乙烯、中密度聚乙烯以及聚邻苯二甲酰胺依据配比进行均匀混合后投料至三层共挤吹膜机的外层料斗;

42.s2:取用茂金属线性低密度聚乙烯、高密度聚乙烯、无规共聚聚丙烯以及聚邻苯二甲酰胺依据配比进行均匀混合后投料至三层共挤吹膜机的中层料斗;

43.s3:取用线性低密度聚乙烯、茂金属线性低密度聚乙烯、低密度聚乙烯、中密度聚乙烯、开口剂、爽滑剂以及聚邻苯二甲酰胺依据配比进行均匀混合后投料至三层共挤吹膜机的内层料斗;

44.s4:所述三层共挤吹膜机的内层螺杆、中层螺杆以及外层螺杆依据设定温度进行制模工作,制得薄膜外层、薄膜中层以及薄膜内层;

45.s5:所述三层共挤吹膜机取s4制得的薄膜外层、薄膜中层以及薄膜内层进行吹膜工作,所述三层共挤吹膜机的膜头处通入气体并挤出吹胀成膜,制得pe 薄膜。

46.其中,所述内层螺杆及其料筒的工作温度介于180-185℃,所述中层螺杆及其料筒的工作温度介于205-210℃,所述外层螺杆及其料筒的工作温度介于 190-195℃;所述三层共挤吹膜机的膜头的工作温度介于200-205℃。

47.在本实施例中,依据层间原料选择的不同,各温区温度是关键控制点,温度高点时膜泡就会不稳、同时会带来冷却难度,温度低点时会有不够温的现象,按融指以及多次核算检测,取得内层螺杆料筒温度180—185℃,中层螺杆料筒温度205—210℃,外层螺杆料筒温度190—195℃,模头流道温度200—205℃,模口温度195℃为最佳温度区间,有效提高pe薄膜性能稳定性。

48.所述三层共挤吹膜机的吹胀比为1:1.3-1:1.8。

49.以上对本发明的较佳实施例进行了具体说明,并非因此限制本发明的专利范围,凡是在本发明的构思下,利用本发明说明书内容所做的等效结构变化,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

技术领域

1.本发明涉及薄膜技术领域,具体涉及一种减薄pe薄膜及其制备方法。

背景技术:

2.随着复合软包装在世界范围内的迅速发展,复合软包装倾向系列化、多功能以及高性能的方向发展,复合软包装即采用两种以上性质材料复合形成柔性包材,其中,复合软包装中的热封层常采用pe薄膜作为封装层,pe薄膜为聚乙烯薄膜,pe膜具有防潮性,透湿性低,聚乙烯薄膜依据制造方法与控制手段的不同可制合成不同密度程度的聚乙烯与交联聚乙烯不同性能的薄膜,且其伸缩性大,市面上的复合软包装中的pe薄膜为保证其热封强度以及其热封性能常采用厚度4c或更高的薄膜厚度,就轻包装的热封强度以及热封性能比对,厚度为 4c的pe薄膜过厚,复合软包装中采用2c厚度pe薄膜需核定其挺度以及伸缩性能,市面上的制造工艺在进行2c厚度pe薄膜时无法保证其热封性能及其热封强度,因此,丞需一种减薄pe薄膜及其制备方法。

技术实现要素:

3.本发明为解决上述不足,提供一种减薄pe薄膜及其制备方法,该减薄pe 薄膜及其制备方法设计合理,能有效解决2c厚度pe薄膜无法保证其热封性能及其热封强度导致资源浪费及成本无法控制的问题。

4.本发明的上述目的通过以下的技术方案来实现:

5.一种减薄pe薄膜,按照重量份数计包括30份的薄膜外层、40份的薄膜中层以及30份的薄膜内层,所述薄膜内层的一侧与所述薄膜中层连接,所述薄膜内层与薄膜中层通过三层共挤工艺熔融制成成膜,所述薄膜中层的一侧设置有薄膜外层,所述薄膜中层与薄膜外层通过三层共挤工艺熔融制成成膜;

6.其中,形成所述薄膜外层的原料按照含量百分比计包括:第一低密度聚乙烯19.5%,第一线性低密度聚乙烯30%,第一茂金属线性低密度聚乙烯20%,第一中密度聚乙烯30%,第一聚邻苯二甲酰胺0.5%;其中,形成所述薄膜中层的原料按照含量百分比计包括:第二茂金属线性低密度聚乙烯5%,高密度聚乙烯 20%,无规共聚聚丙烯79.5%,第二聚邻苯二甲酰胺0.5%;其中,形成所述薄膜内层的原料按照含量百分比计包括:第二线性低密度聚乙烯17.5%,第三茂金属线性低密度聚乙烯20%,第二低密度聚乙烯30%,第二中密度聚乙烯30%,开口剂1%,爽滑剂1%,第三聚邻苯二甲酰胺0.5%。

7.进一步而言,上述的技术方案中,所述薄膜外层、薄膜中层以及薄膜内层的复合厚度为0.018-0.022mm。

8.进一步而言,上述的技术方案中,所述薄膜外层、薄膜中层以及薄膜内层的厚度比为3:4:3。

9.进一步而言,上述的技术方案中,所述第一低密度聚乙烯为中海壳牌ldpe 2426n,所述第二低密度聚乙烯为中海壳牌ldpe 2426k;所述第一线性低密度聚乙烯为茂名石化

lldpe7042,所述第二线性低密度聚乙烯为卡塔尔lldpeq2018h;所述第一茂金属线性低密度聚乙烯为艾克森美孚mlldpe1327ca,所述第二茂金属线性低密度聚乙烯为艾克森美孚mlldpe1327ca,所述第三茂金属线性低密度聚乙烯为日本普瑞曼sp0540;所述第一中密度聚乙烯以及第二中密度聚乙烯为北欧化工2310;所述高密度聚乙烯为泰国7000f。

10.进一步而言,上述的技术方案中,所述第一聚邻苯二甲酰胺、第二聚邻苯二甲酰胺以及第三聚邻苯二甲酰胺为北京亚伦ppa-a1058;所述无规共聚聚丙烯为北欧化工rb707cf。

11.进一步而言,上述的技术方案中,所述第一低密度聚乙烯以及第二低密度聚乙烯的熔融指数介于3.9-4.1g/10min,所述第一线性低密度聚乙烯以及第二线性低密度聚乙烯的熔融指数介于1.9-2.1g/10min,所述第一茂金属线性低密度聚乙烯、第二茂金属线性低密度聚乙烯以及第三茂金属线性低密度聚乙烯的熔融指数介于1.2-1.4g/10min,所述第一中密度聚乙烯以及第二中密度聚乙烯的熔融指数介于0.15-0.25g/10min。

12.一种减薄pe薄膜的制备方法,包括以下步骤:

13.s1:取用低密度聚乙烯、线性低密度聚乙烯、茂金属线性低密度聚乙烯、中密度聚乙烯以及聚邻苯二甲酰胺依据配比进行均匀混合后投料至三层共挤吹膜机的外层料斗;

14.s2:取用茂金属线性低密度聚乙烯、高密度聚乙烯、无规共聚聚丙烯以及聚邻苯二甲酰胺依据配比进行均匀混合后投料至三层共挤吹膜机的中层料斗;

15.s3:取用线性低密度聚乙烯、茂金属线性低密度聚乙烯、低密度聚乙烯、中密度聚乙烯、开口剂、爽滑剂以及聚邻苯二甲酰胺依据配比进行均匀混合后投料至三层共挤吹膜机的内层料斗;

16.s4:所述三层共挤吹膜机的内层螺杆、中层螺杆以及外层螺杆依据设定温度进行制模工作,制得薄膜外层、薄膜中层以及薄膜内层;

17.s5:所述三层共挤吹膜机取s4制得的薄膜外层、薄膜中层以及薄膜内层进行吹膜工作,所述三层共挤吹膜机的膜头处通入气体并挤出吹胀成膜,制得pe 薄膜。

18.进一步而言,上述的技术方案中,所述内层螺杆及其料筒的工作温度介于 180-185℃,所述中层螺杆及其料筒的工作温度介于205-210℃,所述外层螺杆及其料筒的工作温度介于190-195℃;所述三层共挤吹膜机的膜头的工作温度介于200-205℃。

19.进一步而言,上述的技术方案中,所述三层共挤吹膜机的吹胀比为 1:1.3-1:1.8。

20.本发明的有益效果在于:

21.采用薄膜外层、薄膜中层以及薄膜内层紧密贴合的连接结构,其由外至内依次为薄膜外层、薄膜中层以及薄膜内层,所述薄膜外层、薄膜中层以及薄膜内层的组成成份不均等,依据30份的薄膜外层、40份的薄膜中层以及30份的薄膜内层组成的pe薄膜挺度性能优,成本消耗量低。

具体实施方式

22.下面将对本发明的技术方案进行清楚、完整地描述,本发明的描述中,需要说明的是:

23.术语“连接”应作为广义理解,可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,也可以是两个元件内部的连通。

24.术语“c”应视作为应用于对塑料薄膜厚度的单位阐述,1c为0.01mm。

25.术语“熔融指数”应视作为熔流指数,全称熔液流动指数,为一种用于标识塑胶材料加工时的流动性的数值,具体的说,塑料粒熔化为塑料流体时,在 10分钟内且位于一定温度及压力下,通过标准口模毛细管的体积,其常用mvr 表示,单位为cm/10min。

26.术语“吹胀比”应视作为吹塑薄膜时,吹胀管膜直径和口膜直径之比。

27.对于本领域的技术人员而言,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

28.下面结合具体的实施例对本发明作进一步展开说明,但需要指出的是,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

29.下面结合具体实施例对本发明上述技术方案进行详细说明。

30.本发明提供一种减薄pe薄膜,其适用于复合软包装中的热封层,所述减薄 pe薄膜依据重量份数包括30份的薄膜外层、40份的薄膜中层以及30份的薄膜内层;

31.在本实施例中,采用薄膜外层、薄膜中层以及薄膜内层紧密贴合的连接结构,其由外至内依次为薄膜外层、薄膜中层以及薄膜内层,其中,需要说明的是,所述薄膜外层、薄膜中层以及薄膜内层的组成成份不均等,依据30份的薄膜外层、40份的薄膜中层以及30份的薄膜内层组成的pe薄膜挺度性能优,成本消耗量低。

32.需要说明的是,所述薄膜内层的一侧与所述薄膜中层连接,所述薄膜内层与薄膜中层通过三层共挤工艺熔融制成成膜,所述薄膜中层的一侧设置有薄膜外层,所述薄膜中层与薄膜外层通过三层共挤工艺熔融制成成膜;

33.其中,形成所述薄膜外层的原料按照含量百分比计包括:第一低密度聚乙烯19.5%,第一线性低密度聚乙烯30%,第一茂金属线性低密度聚乙烯20%,第一中密度聚乙烯30%,第一聚邻苯二甲酰胺0.5%;其中,形成所述薄膜中层的原料按照含量百分比计包括:第二茂金属线性低密度聚乙烯5%,高密度聚乙烯 20%,无规共聚聚丙烯79.5%,第二聚邻苯二甲酰胺0.5%;其中,形成所述薄膜内层的原料按照含量百分比计包括:第二线性低密度聚乙烯17.5%,第三茂金属线性低密度聚乙烯20%,第二低密度聚乙烯30%,第二中密度聚乙烯30%,开口剂1%,爽滑剂1%,第三聚邻苯二甲酰胺0.5%。

34.在本实施例中,所述薄膜外层、薄膜中层以及薄膜内层经核验采用上述组成配比有效在低厚度下,保持pe薄膜挺度,同时有效降低耗能,且采用上述组成配比覆合而成的pe薄膜应用于复合软包装内层时不会因pe膜的拉伸性而影响其复合工艺;

35.所述薄膜外层、薄膜中层以及薄膜内层覆合为pe薄膜时,其pe薄膜厚度为0.02mm;

36.在本实施例中,覆合成pe薄膜时其厚度为0.02mm,有效降低应用于轻包装中的内层时因伸缩性较大导致影响其复合工艺。

37.所述第一低密度聚乙烯为中海壳牌ldpe 2426n,所述第二低密度聚乙烯为中海壳牌ldpe 2426k;所述第一线性低密度聚乙烯为茂名石化lldpe7042,所述第二线性低密度聚乙烯为卡塔尔lldpe q2018h;所述第一茂金属线性低密度聚乙烯为艾克森美孚mlldpe1327ca,所述第二茂金属线性低密度聚乙烯为艾克森美孚mlldpe1327ca,所述第三茂金属线性低密度聚乙烯为日本普瑞曼sp0540;所述第一中密度聚乙烯以及第二中密度聚

乙烯为北欧化工2310;所述高密度聚乙烯为泰国7000f。所述第一聚邻苯二甲酰胺、第二聚邻苯二甲酰胺以及第三聚邻苯二甲酰胺为北京亚伦ppa-a1058;所述无规共聚聚丙烯为北欧化工rb707cf。

38.在本实施例中,采用上述组成式有效提高热合强度以及拉力强度。

39.所述第一低密度聚乙烯以及第二低密度聚乙烯的熔融指数介于 3.9-4.1g/10min,所述第一线性低密度聚乙烯以及第二线性低密度聚乙烯的熔融指数介于1.9-2.1g/10min,所述第一茂金属线性低密度聚乙烯、第二茂金属线性低密度聚乙烯以及第三茂金属线性低密度聚乙烯的熔融指数介于 1.2-1.4g/10min,所述第一中密度聚乙烯以及第二中密度聚乙烯的熔融指数介于0.15-0.25g/10min。

40.本发明还公开了一种减薄pe薄膜的制备方法,其包括以下步骤:

41.s1:取用低密度聚乙烯、线性低密度聚乙烯、茂金属线性低密度聚乙烯、中密度聚乙烯以及聚邻苯二甲酰胺依据配比进行均匀混合后投料至三层共挤吹膜机的外层料斗;

42.s2:取用茂金属线性低密度聚乙烯、高密度聚乙烯、无规共聚聚丙烯以及聚邻苯二甲酰胺依据配比进行均匀混合后投料至三层共挤吹膜机的中层料斗;

43.s3:取用线性低密度聚乙烯、茂金属线性低密度聚乙烯、低密度聚乙烯、中密度聚乙烯、开口剂、爽滑剂以及聚邻苯二甲酰胺依据配比进行均匀混合后投料至三层共挤吹膜机的内层料斗;

44.s4:所述三层共挤吹膜机的内层螺杆、中层螺杆以及外层螺杆依据设定温度进行制模工作,制得薄膜外层、薄膜中层以及薄膜内层;

45.s5:所述三层共挤吹膜机取s4制得的薄膜外层、薄膜中层以及薄膜内层进行吹膜工作,所述三层共挤吹膜机的膜头处通入气体并挤出吹胀成膜,制得pe 薄膜。

46.其中,所述内层螺杆及其料筒的工作温度介于180-185℃,所述中层螺杆及其料筒的工作温度介于205-210℃,所述外层螺杆及其料筒的工作温度介于 190-195℃;所述三层共挤吹膜机的膜头的工作温度介于200-205℃。

47.在本实施例中,依据层间原料选择的不同,各温区温度是关键控制点,温度高点时膜泡就会不稳、同时会带来冷却难度,温度低点时会有不够温的现象,按融指以及多次核算检测,取得内层螺杆料筒温度180—185℃,中层螺杆料筒温度205—210℃,外层螺杆料筒温度190—195℃,模头流道温度200—205℃,模口温度195℃为最佳温度区间,有效提高pe薄膜性能稳定性。

48.所述三层共挤吹膜机的吹胀比为1:1.3-1:1.8。

49.以上对本发明的较佳实施例进行了具体说明,并非因此限制本发明的专利范围,凡是在本发明的构思下,利用本发明说明书内容所做的等效结构变化,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。