1.本技术涉及皮革的领域,更具体地说,它涉及一种柔软耐磨的复合人造革制备工艺。

背景技术:

2.人造革是一种外观、手感似皮革并可代替其使用的塑料制品。通常以织物为底基,涂覆合成树脂及各种塑料添加制成。主要有pvc人造革、pu合成革两类。复合人造革由两个不同的树脂材料复合得到的人造革或者具有多层不同材料的人造革,复合人造革具有柔软、透气、手感光滑等优点,进而广泛应用于家具装置包覆、衣服、织物、鞋包、汽车装饰等。但是目前的复合人造革在清洗,或者时间长使用后,表面容易出现鼓包或者褶皱,使得复合革在使用过程中表层容易磨破,影响复合人造革的使用。

技术实现要素:

3.为了解决上诉技术问题,本技术提供一种柔软耐磨的复合人造革制备工艺。

4.本技术提供的一种柔软耐磨的复合人造革制备工艺,包括以下步骤:步骤1:按照重量份计,称取30-40份低密度聚乙烯、5-10份聚氨酯弹性体、8-15份增塑剂、10-15份eva树脂、1-2份发泡剂等混合均匀,熔融挤出,压延成膜,得到柔软透气层;步骤2:按照重量份计,称取水性聚氨酯45-55份、耐磨无机填料5-8份、丙烯酸乳液3-5份混合均匀,得到耐磨浆液,将防水耐磨浆液涂布于柔软透气层的一面,烘干,在柔软透气层的一面上形成耐磨面层;步骤3:按照重量份计,称取水性聚氨酯15-20份、3-5份eva乳液、1-2份增稠剂、0.2-0.5润湿剂以及50-70份水,搅拌均匀,得到浸胶乳液,将基布进行浸胶处理,烘干至湿度为55-65%,得到浸胶层,将浸胶层贴合于柔软透气层的另一面,干燥,在柔软透气层的另一面上形成高强纤维层,得到复合层,将复合层进行热压处理,得到复合人造革。

5.上述制备方法具有操作简单、生产效率高,且得到的复合人造革具有较好的耐磨性、防水性以及柔软性,当复合人造革用于服饰、背包时,不容易刮破,且层结合不易进水,进而减少复合人造革吸水气泡,导致层与层之间的分离,进而出现鼓包、褶皱等现象,减少复合人造革出现磨破的现象。

6.具体的,步骤1中,低密度聚乙烯具有较好的韧性、耐撕裂性,但是刚性大,而聚氨酯弹性体是一种热塑性弹性体,具有较好弹性和韧性,eva树脂具有较好的柔软性,通过聚氨酯弹性体、低密度聚乙烯、eva共混改性,使得到的软透气层聚合较好的柔软性。进一步地,通过在柔软透气层中加入增塑剂,对柔软透气层进行增韧,提高柔软透气层的加工便捷性,而发泡剂具有发泡作用,使得到的柔软透气层具有透气性。

7.步骤2中;水性聚氨酯成膜后具有较好的柔软性,但是耐水性和耐磨性较差,因此通过加入耐水性较好的丙烯酸乳液进行混合,同时丙烯酸乳液具有较好的粘接性,能够与水性聚氨酯很好结合,使得到耐磨面层具有较好的防水性和稳定性,进一步地,耐磨无机填

料就要较好的耐磨性,采用耐磨无机填料进行填充水性聚氨酯,使得到的耐磨面料具有较好的耐水性、耐磨性。

8.通过将步骤2得到的耐磨浆液涂布于柔软透气层,使形成的耐磨面层稳定与柔软透气层连接,当热压处理后,由于柔软透气层和耐磨面层均含有聚氨酯,相似相溶,进一步提高柔软透气层与耐磨面层的连接紧密性。

9.在步骤3中,基布由聚酯纤维通过经纬编织得到,通过使用聚酯纤维具有较好的强度,减少拉伸变形,加入有机硅能够提高防水性,同时采用水性聚氨酯再加入有机硅,能提耐水性,同时加入eva乳液具有较好粘接性,能够提高浸胶浆液与聚酯纤维的粘附性;湿度范围在55-66%的浸胶膜具有一定的粘性,进而容易与柔软透气层粘接,使浸胶膜与柔软透气层稳定粘接,当热压处理时,由于柔软透气层和高强纤维中具含有聚氨酯和eva的成分,使柔软透气层与高强纤维紧密结合,提高复合人造革的层结构稳定,减少人造革层结构开裂的可能性。

10.优选的,柔软透气层的厚度为0.5-1.5mm;步骤2中的涂布量为180-250g/m2;步骤3中的浸胶上胶量为110-130g/

㎡

选用以上上胶量范围和涂布量范围,得到的耐磨面层和高强纤维层能够与柔软透气层很好的连接,减少复合人造革的层之间进入水份,进而减少出复合人造革的面层出现磨破的可能性。

11.优选的,所述步骤3中的热压处理步骤为将复合层在70-80℃进行预热30-60s,再进行热压,热压温度为100-130℃,热压压力为20-30mpa,热压时间为5-10s。

12.在热压过程中,先进行预热,其目的是使物料均匀受热,再进行热压使得复合人造革的各个物料在微溶的状态下进行压合,使得各个层之间相互嵌入,提高复合人造革层结构的连接稳定性;进一步地,预热时间选用30-60s,预热稳定为70-80℃,在上述的预热过程中,能够使复合人造革的各个层之间得到很好的预热效果,进而在采用热压温度为100-130℃,热压压力为20-30mpa,热压时间为5-10s的条件下进行热压,能够柔软透气层与耐磨面层和高强纤维层之间具有较好的连接作用,提高复合人造革的层结构稳定,减少水份进入至层结构中,进而减少复合人造革在使用过程中出现磨破现象。

13.优选的,所述低密度聚乙烯为改性低密度聚乙烯,所述改性低密度聚乙烯的制备,包括以下步骤:称取低密度聚乙烯100重量份,加热至100-130℃,加入0.05-0.1重量份的硬脂酸,混合均匀,再加入1-2重量份乙烯基三乙氧基硅烷、1-3重量份乙烯基三甲氧基硅烷以及0.5-1重量份乙烯基三(β-甲氧乙氧基)硅烷,混合均匀,升温至150-170℃,密炼20-30min,冷却至30-40℃,粉碎,过筛50-100目,得到改性低密度聚乙烯。

14.低密度聚乙烯的分子结构为非极性,进而表面凸显化学惰性,进而使得低密度聚乙烯不易与极性的聚合物结合,因此,通过加入乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(β-甲氧乙氧基)硅烷均为硅烷偶联剂,具有与低密度聚乙烯结合能力,降低低密度聚乙烯的极性,提高改性低密度聚乙烯与极性聚合物的相融合性,当热压熔融时,并且热压时,提高柔软透气层与耐磨面层/高纤维层的连接性,使复合人造革的层结构稳定。

15.优选的,步骤1中,eva树脂的醋酸乙烯含量在30-35%,熔融指数:3-5g/10min;步骤3中,eva乳液的固含量为54.5-56.5%。

16.以上eva树脂和eva乳液(该eva乳液的品牌为塞拉尼斯,产品名称:塞拉尼斯celvolit 1475,ph值4.5-6)的选择,能够使耐磨面层和柔软透气层稳定连接,减少水份进入耐磨面层和柔软透气层之间,减少复合人造革出现磨破的可能性。

17.优选的,步骤2和步骤3中的水性聚氨酯均为阴离子型聚氨酯弹性体。

18.选用上述聚氨酯弹性体具有较好的柔软性,同时热压合时,使柔软透气层与耐磨面层和高强纤维层粘合,使得到的复合人造革的层结构稳定,减少复合人造革的层结构进水而导致层结构分离可能性,进而提高复合人造革的层结构稳定性,减少复合人造革出现磨破的现象,进一步地,步骤1中聚氨酯弹性体(聚氨酯弹性体的生产厂家:深圳市宝力威塑胶有限公司,品牌:宝力威,牌号:e190lu,型号:m85)的密度为1.11g/cm3;步骤2和步骤3中的水性聚氨酯的固含量均为54-56%,粘度均为150-300mpa.s(注:本技术提及的水性聚氨酯为水性聚氨酯分散体,品牌:陶氏,型号:ys-3000)。

19.优选的,丙烯酸乳液的固含量为48-52%。

20.选用以上固含量范围的丙烯酸乳液,能够使浸胶乳液具有较好的粘附性,进而容易与基布进行粘附,使形成的高强纤维层容易与柔软透气层进行贴合,提高复合人造革的层结构的稳定性,减少高强纤维层与柔软透气层脱离的可能性(该丙烯酸乳液的生产厂家:广东省邦得利新材料技术有限公司,ph值:4.0-7.0)。

21.优选的,所述耐磨无机填料为纳米二氧化硅、空心玻璃微珠、空心陶瓷微珠中的一种或多种组成。

22.纳米二氧化硅能够增强耐磨面层的耐磨性,进而提高复合人造革表面的耐磨性,而空心玻璃微珠和空心陶瓷微珠具有耐磨、质轻的优点,容易悬浮于聚合的表面,进而能够提高耐磨面层的耐磨性,进而提高复合人造革的耐磨性,减少正常使用时,复合人造革的表面出现磨损的现象(其中,纳米二氧化硅的粒径为20-30nm,比表面积为180-200g/m2;空心玻璃微珠的目数和空心陶瓷微珠的目数均为500-800目)。进一步地,上述的耐磨无机填料均通过3-氨基丙基三乙氧基硅烷进行改性,其中耐磨无机填料与3-氨基丙基三乙氧基硅烷的用量比例为15-30:1。通过3-氨基丙基三乙氧基硅烷对耐磨无机填料进行改性,提高耐磨无机填料与聚合物的相容性,进而提高复合人造革的表面耐磨性。

23.优选的,所述增塑剂为合成植物酯、乙酰柠檬酸三丁酯、环氧大豆油中的一种或多种组成。

24.选用以上增塑剂均为环保增塑剂,并且具有较好的增塑效果,提高低密度聚乙烯的韧性和流动性,便于低密度聚乙烯进行加工。

25.优选的,发泡剂为碳酸氢钠,增稠剂为羧甲基纤维素钠,润湿剂为聚乙二醇。

26.碳酸氢钠作为发泡剂,加热会分解成二氧化碳和水,便于进行发泡,提高透软透气层的透气性和柔软性,羧甲基纤维素钠具有增粘调稠的作用进而提高浸胶乳液的稠度和粘性,便于浸胶,聚乙二醇优选择平均分子量在200-400,在以上平均分子量范围的聚乙二醇具有较好的分散性和润湿性,进而使聚酯纤维无妨布容易润湿。

27.综上所述,本技术具有以下有益效果:1、由于柔软透气层与耐磨面层和高强纤维层的原料存在相同的聚合物,使得在热压时,柔软透气层与耐磨面层和高强纤维层之间容易连接,并未得到的复合人造革具有较好的层结构稳定性,减少复合人造革的层之间进入水份,进而减少出复合人造革的面层出

现磨破的可能性。

28.2、通过加入乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(β-甲氧乙氧基)硅烷均为硅烷偶联剂,具有与低密度聚乙烯结合能力,降低低密度聚乙烯的极性,提高改性低密度聚乙烯与极性聚合物的相融合性,当热压熔融时,并且热压时,提高柔软透气层与耐磨面。

29.3、选用上述聚氨酯弹性体具有较好的柔软性,同时热压合时,使柔软透气层与耐磨面层和高强纤维层粘合,使得到的复合人造革的层结构稳定,减少复合人造革的层结构进水而导致层结构分离可能性,进而提高复合人造革的层结构稳定性,减少复合人造革出现磨破的现象。

30.4、eva树脂和eva乳液的选择,能够使耐磨面层和柔软透气层稳定连接,减少水份进入耐磨面层和柔软透气层之间,减少复合人造革出现磨破的可能性。

具体实施方式

31.以下结合制备例和实施例对本技术作进一步详细说明。

32.部分原料的来源:本技术中所使用的低密度聚乙烯的生产厂家为山东鑫百禾化工科技有限公司,密度为0.91-0.93g/cm3。

33.改性低密度聚乙烯的制备例制备例1一种改性低密度聚乙烯的制备,包括以下步骤:称取低密度聚乙烯100kg,放入密炼机中启动搅拌加热至100℃,加入0.05kg硬脂酸,搅拌均匀,再加入1kg乙烯基三乙氧基硅烷、1kg乙烯基三甲氧基硅烷以及0.5kg乙烯基三(β-甲氧乙氧基)硅烷,搅拌均匀,放入150℃的密炼机中进行密炼20min,冷却至30℃,再放入粉碎机中进行粉碎,过筛50目,得到改性低密度聚乙烯。

34.制备例2一种改性低密度聚乙烯的制备,包括以下步骤:称取低密度聚乙烯100kg,放入密炼机中启动搅拌加热至120℃,加入0.08kg硬脂酸,混合均匀,再加入1.5kg乙烯基三乙氧基硅烷、2kg乙烯基三甲氧基硅烷以及0.8kg乙烯基三(β-甲氧乙氧基)硅烷,搅拌均匀,放入160℃的密炼机中进行密炼25min,冷却至35℃,再放入粉碎机中进行粉碎,过筛80目,得到改性低密度聚乙烯。

35.制备例3一种改性低密度聚乙烯的制备,包括以下步骤:称取低密度聚乙烯100kg,放入密炼机中启动搅拌加热至130℃,加入0.1kg硬脂酸,搅拌均匀,再加入2kg乙烯基三乙氧基硅烷、3kg乙烯基三甲氧基硅烷以及1kg乙烯基三(β-甲氧乙氧基)硅烷,搅拌均匀,放入170℃的密炼机中进行密炼30min,冷却至40℃,再放入粉碎机中进行粉碎,过筛100目,得到改性低密度聚乙烯。

36.制备对比例制备对比例1制备对比例1与制备例2的不同之处在于:乙烯基三乙氧基硅烷等量替换成乙烯基

三(β-甲氧乙氧基)硅烷。

37.制备对比例2制备对比例2与制备例2的不同之处在于:乙烯基三乙氧基硅烷、乙烯基三(β-甲氧乙氧基)硅烷均等量替换成乙烯基三甲氧基硅烷。实施例

38.实施例1一种柔软耐磨的复合人造革制备工艺,包括以下步骤:步骤1:称取30kg低密度聚乙烯、7kg聚氨酯弹性体、8kg合成植物酯、3kg乙酰柠檬酸三丁酯、2kg环氧大豆油、12kgeva树脂(醋酸乙烯含量33%,熔融指数4g/10min)、1.5kg碳酸氢钠等混合均匀,挤出,压延成膜,得到柔软透气层,该柔软透气层的厚度为1.0mm;步骤2:称取50kg水性聚氨酯(固含量55%、粘度250mpa.s)、2kg纳米二氧化硅(粒径25nm、比表面积190g/m2)、2kg空心陶瓷微珠(600目)、2kg空心玻璃微珠(600目)、4kg丙烯酸乳液(固含量50%)混合均匀,得到耐磨浆液,将防水耐磨浆液涂布于柔软透气层的一面,其中涂布量为220g/m2,在80℃下烘干20s,在柔软透气层的一面上形成耐磨面层;步骤3:称取18kg水性聚氨酯(固含量55%、粘度250mpa.s)、4kgeva乳液(固含量55%)、1.5kg羧甲基纤维素钠、0.4kg聚乙二醇以及60kg水,搅拌均匀,得到浸胶乳液,将基布进行浸胶处理,在50℃下进行烘干至湿度为60%,得到浸胶层,将浸胶层贴合于柔软透气层的另一面,放入50℃的烘箱中进行干燥1h,在柔软透气层的另一面上形成高强纤维层,得到复合层,将复合层进行预热,预热温度为75℃,预热时间为50s,再进行热压,热压时间为8s,热压温度为120℃,热压压力为25mpa,得到复合人造革。

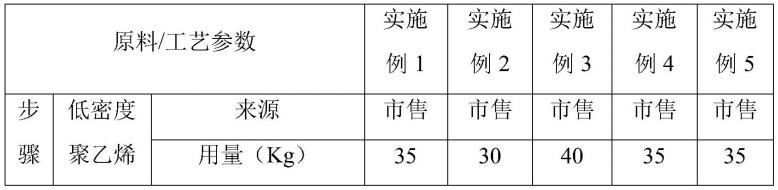

39.实施例2-5实施例2-5与实施例1的不同之处在于:原料、工艺参数以及低密度聚乙烯的来源的不同;具体如表1所示;表1实施例2-5的原料、工艺参数以及低密度聚乙烯的来源

实施例6-10实施例6-10与实施例1的不同之处在于:采用改性低密度聚乙烯;表2实施例6-10的改性低密度聚乙烯的来源对比例对比例1

对比例1与实施例6的不同之处在于:步骤1中的聚氨酯弹性等量替换成改性低密度聚乙烯。

40.对比例2对比例2与实施例6的不同之处在于:步骤2中的丙烯酸乳液等量替换成水性聚氨酯。

41.对比例3对比例3与实施例6的不同之处在于:步骤3中eva乳液等量替换成水性聚氨酯。

42.对比例4对比例4与实施例1的不同之处在于:步骤3中,无需通过浸胶处理,之间将基布与柔软透气层进而热压。

43.对比例5一种复合人造革的制备方法,包括如下步骤:步骤1:称取30kg低密度聚乙烯、7kg聚氨酯弹性体、8kg合成植物酯、3kg乙酰柠檬酸三丁酯、2kg环氧大豆油、12kgeva树脂(醋酸乙烯含量33%,熔融指数4g/10min)、1.5kg碳酸氢钠等混合均匀,挤出,压延成膜,得到柔软透气层,该柔软透气层的厚度为1.0mm,备用;步骤2:称取50kg水性聚氨酯(固含量55%、粘度250mpa.s)、2kg纳米二氧化硅(粒径25nm、比表面积190g/m2)、2kg空心陶瓷微珠(600目)、2kg空心玻璃微珠(600目)、4kg丙烯酸乳液(固含量50%)混合均匀,得到耐磨浆液,将防水耐磨浆液涂布于基材的一面,其中涂布量为220g/m2,在80℃下烘干20s,得到耐磨面层,备用;步骤3:称取18kg水性聚氨酯(固含量55%、粘度250mpa.s)、4kgeva乳液(固含量55%)、1.5kg羧甲基纤维素钠、0.4kg聚乙二醇以及60kg水,搅拌均匀,得到浸胶乳液,将基布进行浸胶处理,在50℃下进行烘干1.5h,高强纤维层,备用;步骤4:将耐磨面层、柔软透气层以及高纤维增强层依次叠放,进行预热,预热温度为75℃,预热时间为50s,再进行热压,热压时间为8s,热压温度为120℃,热压压力为25mpa,得到复合人造革。

44.性能检测试验将实施例1-10和对比例1-5得到的复合人造革进行以下实验检测。

45.检测方法/试验方法1、物理性能参考国家标准gb/t 8949-2008进行检测拉伸负荷n、断裂伸长率/%、剥离负荷/n。

46.2、耐磨测试耐磨测试的实验步骤如下:步骤1:将实施例1-10和对比例1-5得到的复合人造革裁剪成10cm*10cm的测试样品,并放入25℃的清水中放置2h后,观察复合人造革的表面是否出现起泡、破损、开裂(指层结构开裂),若没有出现起泡、破损、开裂为合格,并记录相关数据,再将测试样取出,放置于室外进行晾晒(正常的晾晒与平时晾晒衣服一样)至测试样的表面干燥。

47.步骤2:将干燥后的测试样,进行摩擦,具体的步骤如下:在常温(25℃)常压(1.01mpa)下,采用橡皮擦(品牌:晨光,2b铅笔专用橡皮擦)进行擦拭,擦拭力度9.8n,擦拭速度50个/min,擦拭长度4cm,橡皮与测试样有效接触宽度2.5,当出现测试样表面破损或露

白时的数据,记录破损时的摩擦总数。

48.表3实施例1-5和对比例4-5的实验数据结合实施例1-5和对比例1并结合表3可以看出,实施例1的拉伸负荷、撕裂负荷、断裂伸长率、剥离负荷、耐磨擦均比对比例1的好,说明通过本技术的浸胶过程得到高强纤维层与柔软透气层具有较好的粘接作用,减少层之间脱离的可能性。

49.结合实施例1-5和对比例2并结合表3可以看出,实施例1的拉伸负荷、撕裂负荷、断裂伸长率、剥离负荷、耐磨擦均比对比例2的好,说明通过本技术制备方法得到的复合人造革具有较好的物理性能,同时具有较好的耐磨损性。

50.表4实施例6-10和对比例1-3的实验数据

结合实施例6-10和对比例1-3并结合表4可以看出,对步骤1-3中的原料组成进行改变后,其复合人造革的耐磨性及物理强度均有所下降。

51.结合实施例8-9和实施例6并结合表4可以看出,采用一种或两种偶联剂对低密度聚乙烯进行改性,其得到复合人造革的耐磨性及物理强度均有所下降。

52.结合实施例1和实施例6并结合表3和表4,可以看出采用改性后的低密度聚乙烯,得到的复合人造革具有较好的耐磨性和物理性能。

53.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。