1.本发明涉及建筑施工技术领域,具体为一种立柱桩兼抗拔桩施工方法。

背景技术:

2.抗拔桩广泛应用于大型地下室抗浮、高耸建(构)筑物抗拔、海上码头平台抗拔、悬索桥和斜拉桥的锚桩基础、大型船坞底板的桩基础和静荷载试桩中的锚桩基础等。指当建筑工程地下结构如果有在低于周边土壤水位的部分时,为了抵消土壤中水对结构产生的上浮力而打的桩。常规抗拔桩钢筋笼为圆笼,通常与立柱桩分开制作,立柱桩后穿与抗拔桩钢筋笼内,整体吊装桩基孔内。

3.现有技术的缺陷或存在的问题是:1、立柱桩与抗拔桩分开制作,立柱桩后穿钢筋笼内,安装困难,且立柱桩与钢筋笼定位困难,无法保证立柱桩定位精度;2、立柱桩与钢筋笼采取点焊固定,吊装过程中,易发生变形,且存在脱焊掉落的风险;3、在深厚岩层中,钢筋笼呈圆形形,钢筋笼与孔壁保护层偏小,易发生卡笼情况,致使在下放过程中,导致钢筋笼与立柱桩脱离,钢筋笼无法安装到设计位置。为此,我们提出了一种立柱桩兼抗拔桩施工方法,以解决上述存在的问题。

技术实现要素:

4.本发明的目的在于提供一种立柱桩兼抗拔桩施工方法,具备整体制作,实现工厂化,避免在深厚岩层中,钢筋笼呈方形出现的卡笼情况,导致抗拔桩钢筋笼脱落,保证施工质量,节约施工成本的优点,解决了立柱桩与抗拔桩分开制作,立柱桩后穿钢筋笼内,安装困难,且立柱桩与钢筋笼定位困难,无法保证立柱桩定位精度,立柱桩与钢筋笼采取点焊固定,吊装过程中,易发生变形,且存在脱焊掉落的风险,在深厚岩层中,钢筋笼呈方形,钢筋笼与孔壁保护层偏小,易发生卡笼情况,致使在下放过程中,导致钢筋笼与立柱桩脱离,钢筋笼无法安装到设计位置的问题。

5.为实现上述目的,本发明提供如下技术方案:一种立柱桩兼抗拔桩施工方法,包括以下步骤:

6.步骤1:测量放线:准确测量桩位,桩位用φ20

㎜

长度为35-40

㎝

钢筋打入地面30

㎝

,作为桩的中心点,然后在钢筋头周围划伤白灰记号;

7.步骤2:埋设护筒:桩基定位后,根据定位点拉十字线钉放四个控制桩,以四个控制桩位基准埋设钢护筒,埋设护筒时底部与土层相接处用黏土夯实,利用钻机挖斗将其静力压入土中;

8.步骤3:注泥护壁:泥浆符合要求,钻机就位准确后,用泥浆泵向护筒内注入泥浆,泥浆注到旋挖时不外溢为止,在旋挖过程中每挖一斗向孔内注一次泥浆,使孔内时钟保持一定水位和泥浆质量稳定;

9.步骤4:检孔验收:钻孔达到要求孔深停钻后,保持孔内泥浆的浆面高程,确保孔壁的稳定,尽快将钻机移位,终孔验收工作,利用检孔器进行检孔,桩位偏差≤100

㎜

;桩深垂

直度≤1%;

10.步骤5:清孔:旋挖机一次清孔用挖斗反复捞取松碴,直到松碴厚度符合规范要求为止,二次清孔在安装钢筋笼和下导管之后进行,调整泥浆比重,以小比重泥浆注入孔中,置换孔中的沉碴和大比重泥浆;

11.步骤6:钢筋笼成型:加工主筋、加强筋采用搭接单面焊,焊接长度不少于10d(亦可采用双面焊,搭接长度不少于5d),加强箍筋与主筋点焊,2m布设一道,螺旋筋环向间距100

㎜

/200

㎜

,与主筋点焊,焊点梅花形布设,钢筋笼呈方形;

12.步骤7:抗拔吊装:使用起重机将钢筋笼吊起入孔,采用三点起吊的方式下沉到设计高程后马上检查其位置,确认完毕后,笼顶吊环穿入φ100

㎜

钢管2根加以固定;

13.步骤8:安放导管:准备多节导管用以调节,在下导管前,需要对导管进行检查,符合规范后,导管必须居于孔中心,下导管时防止导管插入钢筋笼和孔底,导管距离孔底25-40

㎝

;

14.步骤9:混凝土浇筑:将混凝土注入到孔内,随着混凝土的上升,适当提升和拆卸导管,导管底端埋入混凝土面以下的深度控制在2-6m,浇筑是测量导管埋深及管内外混凝土面的高度差和混凝土的浇筑方量,每一根桩的混凝土浇筑必须连续进行,一次完成。

15.优选的,所述在步骤2中,护筒顶端应高出地面20

㎝

,并保持水平,埋设深度在3-5m,护筒中心与桩位偏差不得大于50

㎜

,护筒埋设要保持垂直。

16.优选的,所述在步骤3中,旋挖机利用行走系统自行就位,钻机就位后钻机桅杆中心要与桩中心对准,钻机调平,使钻桅垂直,旋挖钻机调平可以通过自动控制系统完成。

17.优选的,所述在步骤7中,钢筋笼搬动和起吊时要防止扭转、变形、弯曲,采用加强立筋作撑以增加钢筋笼的刚度,钢筋笼吊装前先在笼外焊接限位筋,用以保证钢筋笼与孔壁之间的间隔满足钢筋的保护层厚度。

18.优选的,所述在步骤8中,导管采用φ300的无缝钢管,每节3m,最底节5m,配2节1m,2节2m的短管。

19.优选的,所述在步骤8中,检查内容包括管壁、密封圈和卡口是否完好,内壁是否圆顺光滑,接头是否紧密,对导管做水密、承压、接头抗拉试验,以检验导管的密封性能、接头抗拉能力。

20.优选的,所述在步骤9中,控制最后一次混凝土的灌入量,应保证设计桩顶标高和混凝土质量,灌至桩顶标高以上80

㎝

,灌注过程每罐硂灌注后应及时测量硂面上升高度,计算导管埋置深度确定导管拆卸长度,严格控制初灌速度,防止钢筋笼上浮。

21.优选的,所述在步骤9中,浇筑时间按初盘混凝土的初凝时间控制,灌注的桩顶标高应比设计桩高出0.8m(以后凿除),以保证桩顶混凝土强度。

22.与现有技术相比,本发明的有益效果是:本发明通过抗拔桩钢筋笼与立柱桩整体制作,后穿立柱桩,采用旋挖钻或冲击钻进行成孔施工,成孔后进行孔径、孔深及沉渣检测,并进行泥浆性能检测及二次清孔,将整体吊装立柱桩安装到设计位置后,进行混凝土浇筑,抗拔桩钢筋笼与立柱桩整体制作,能够实现工厂化制作,保证钢筋笼与立柱桩制作质量;在深厚岩层中,钢筋笼呈方形,避免钢筋笼与孔壁出现卡笼情况发生,致使钢筋笼的脱落,保证施工质量;抗拔桩钢筋笼与立柱桩整体制作,保证吊装过程中的稳定性;在深厚岩层中,钢筋笼呈方形,避免出现卡笼情况,在满足设计要求下,不需要调整桩径,从而节约施工成

本,值得推广使用。

附图说明

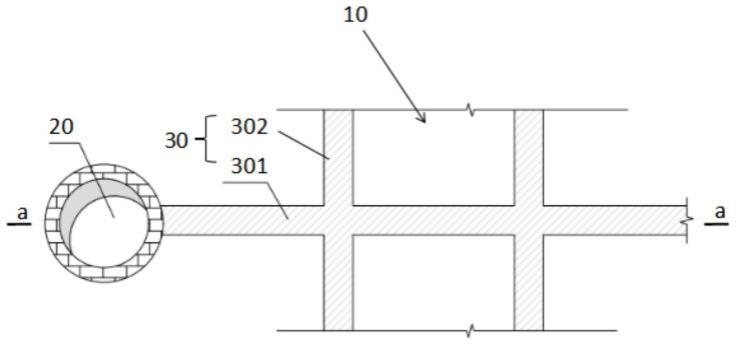

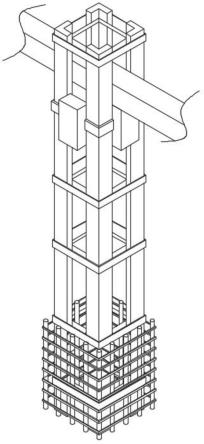

23.图1为本发明新型钢筋笼结构示意图。

具体实施方式

24.下面将通过实施例的方式及说明书附图对本发明作更详细的描述,这些实施例仅是举例说明性的而没有任何对本发明范围的限制。

25.实施例一:

26.一种立柱桩兼抗拔桩施工方法,包括以下步骤:

27.步骤1:测量放线:准确测量桩位,桩位用φ20

㎜

长度为35-40

㎝

钢筋打入地面30

㎝

,作为桩的中心点,然后在钢筋头周围划伤白灰记号;

28.步骤2:埋设护筒:桩基定位后,根据定位点拉十字线钉放四个控制桩,以四个控制桩位基准埋设钢护筒,埋设护筒时底部与土层相接处用黏土夯实,利用钻机挖斗将其静力压入土中;

29.步骤3:注泥护壁:泥浆符合要求,钻机就位准确后,用泥浆泵向护筒内注入泥浆,泥浆注到旋挖时不外溢为止,在旋挖过程中每挖一斗向孔内注一次泥浆,使孔内时钟保持一定水位和泥浆质量稳定;

30.步骤4:检孔验收:钻孔达到要求孔深停钻后,保持孔内泥浆的浆面高程,确保孔壁的稳定,尽快将钻机移位,终孔验收工作,利用检孔器进行检孔,桩位偏差≤100

㎜

;桩深垂直度≤1%;

31.步骤5:清孔:旋挖机一次清孔用挖斗反复捞取松碴,直到松碴厚度符合规范要求为止,二次清孔在安装钢筋笼和下导管之后进行,调整泥浆比重,以小比重泥浆注入孔中,置换孔中的沉碴和大比重泥浆;

32.步骤6:钢筋笼成型:加工主筋、加强筋采用搭接单面焊,焊接长度不少于10d(亦可采用双面焊,搭接长度不少于5d),加强箍筋与主筋点焊,2m布设一道,螺旋筋环向间距100

㎜

/200

㎜

,与主筋点焊,焊点梅花形布设,钢筋笼呈方形;

33.步骤7:抗拔吊装:使用起重机将钢筋笼吊起入孔,采用三点起吊的方式下沉到设计高程后马上检查其位置,确认完毕后,笼顶吊环穿入φ100

㎜

钢管2根加以固定;

34.步骤8:安放导管:准备多节导管用以调节,在下导管前,需要对导管进行检查,符合规范后,导管必须居于孔中心,下导管时防止导管插入钢筋笼和孔底,导管距离孔底25-40

㎝

;

35.步骤9:混凝土浇筑:将混凝土注入到孔内,随着混凝土的上升,适当提升和拆卸导管,导管底端埋入混凝土面以下的深度控制在2-6m,浇筑是测量导管埋深及管内外混凝土面的高度差和混凝土的浇筑方量,每一根桩的混凝土浇筑必须连续进行,一次完成。。

36.实施例二:

37.在实施例一中,再加上下述工序:

38.在步骤2中,护筒顶端应高出地面20

㎝

,并保持水平,埋设深度在3-5m,护筒中心与桩位偏差不得大于50

㎜

,护筒埋设要保持垂直;在步骤3中,旋挖机利用行走系统自行就位,

钻机就位后钻机桅杆中心要与桩中心对准,钻机调平,使钻桅垂直,旋挖钻机调平可以通过自动控制系统完成。

39.一种立柱桩兼抗拔桩施工方法,包括以下步骤:

40.步骤1:测量放线:准确测量桩位,桩位用φ20

㎜

长度为35-40

㎝

钢筋打入地面30

㎝

,作为桩的中心点,然后在钢筋头周围划伤白灰记号;

41.步骤2:埋设护筒:桩基定位后,根据定位点拉十字线钉放四个控制桩,以四个控制桩位基准埋设钢护筒,埋设护筒时底部与土层相接处用黏土夯实,利用钻机挖斗将其静力压入土中;

42.步骤3:注泥护壁:泥浆符合要求,钻机就位准确后,用泥浆泵向护筒内注入泥浆,泥浆注到旋挖时不外溢为止,在旋挖过程中每挖一斗向孔内注一次泥浆,使孔内时钟保持一定水位和泥浆质量稳定;

43.步骤4:检孔验收:钻孔达到要求孔深停钻后,保持孔内泥浆的浆面高程,确保孔壁的稳定,尽快将钻机移位,终孔验收工作,利用检孔器进行检孔,桩位偏差≤100

㎜

;桩深垂直度≤1%;

44.步骤5:清孔:旋挖机一次清孔用挖斗反复捞取松碴,直到松碴厚度符合规范要求为止,二次清孔在安装钢筋笼和下导管之后进行,调整泥浆比重,以小比重泥浆注入孔中,置换孔中的沉碴和大比重泥浆;

45.步骤6:钢筋笼成型:加工主筋、加强筋采用搭接单面焊,焊接长度不少于10d(亦可采用双面焊,搭接长度不少于5d),加强箍筋与主筋点焊,2m布设一道,螺旋筋环向间距100

㎜

/200

㎜

,与主筋点焊,焊点梅花形布设,钢筋笼呈方形;

46.步骤7:抗拔吊装:使用起重机将钢筋笼吊起入孔,采用三点起吊的方式下沉到设计高程后马上检查其位置,确认完毕后,笼顶吊环穿入φ100

㎜

钢管2根加以固定;

47.步骤8:安放导管:准备多节导管用以调节,在下导管前,需要对导管进行检查,符合规范后,导管必须居于孔中心,下导管时防止导管插入钢筋笼和孔底,导管距离孔底25-40

㎝

;

48.步骤9:混凝土浇筑:将混凝土注入到孔内,随着混凝土的上升,适当提升和拆卸导管,导管底端埋入混凝土面以下的深度控制在2-6m,浇筑是测量导管埋深及管内外混凝土面的高度差和混凝土的浇筑方量,每一根桩的混凝土浇筑必须连续进行,一次完成。

49.实施例三:

50.在实施例二中,再加上下述工序:

51.在步骤7中,钢筋笼搬动和起吊时要防止扭转、变形、弯曲,采用加强立筋作撑以增加钢筋笼的刚度,钢筋笼吊装前先在笼外焊接限位筋,用以保证钢筋笼与孔壁之间的间隔满足钢筋的保护层厚度。

52.一种立柱桩兼抗拔桩施工方法,包括以下步骤:

53.步骤1:测量放线:准确测量桩位,桩位用φ20

㎜

长度为35-40

㎝

钢筋打入地面30

㎝

,作为桩的中心点,然后在钢筋头周围划伤白灰记号;

54.步骤2:埋设护筒:桩基定位后,根据定位点拉十字线钉放四个控制桩,以四个控制桩位基准埋设钢护筒,埋设护筒时底部与土层相接处用黏土夯实,利用钻机挖斗将其静力压入土中;

55.步骤3:注泥护壁:泥浆符合要求,钻机就位准确后,用泥浆泵向护筒内注入泥浆,泥浆注到旋挖时不外溢为止,在旋挖过程中每挖一斗向孔内注一次泥浆,使孔内时钟保持一定水位和泥浆质量稳定;

56.步骤4:检孔验收:钻孔达到要求孔深停钻后,保持孔内泥浆的浆面高程,确保孔壁的稳定,尽快将钻机移位,终孔验收工作,利用检孔器进行检孔,桩位偏差≤100

㎜

;桩深垂直度≤1%;

57.步骤5:清孔:旋挖机一次清孔用挖斗反复捞取松碴,直到松碴厚度符合规范要求为止,二次清孔在安装钢筋笼和下导管之后进行,调整泥浆比重,以小比重泥浆注入孔中,置换孔中的沉碴和大比重泥浆;

58.步骤6:钢筋笼成型:加工主筋、加强筋采用搭接单面焊,焊接长度不少于10d(亦可采用双面焊,搭接长度不少于5d),加强箍筋与主筋点焊,2m布设一道,螺旋筋环向间距100

㎜

/200

㎜

,与主筋点焊,焊点梅花形布设,钢筋笼呈方形;

59.步骤7:抗拔吊装:使用起重机将钢筋笼吊起入孔,采用三点起吊的方式下沉到设计高程后马上检查其位置,确认完毕后,笼顶吊环穿入φ100

㎜

钢管2根加以固定;

60.步骤8:安放导管:准备多节导管用以调节,在下导管前,需要对导管进行检查,符合规范后,导管必须居于孔中心,下导管时防止导管插入钢筋笼和孔底,导管距离孔底25-40

㎝

;

61.步骤9:混凝土浇筑:将混凝土注入到孔内,随着混凝土的上升,适当提升和拆卸导管,导管底端埋入混凝土面以下的深度控制在2-6m,浇筑是测量导管埋深及管内外混凝土面的高度差和混凝土的浇筑方量,每一根桩的混凝土浇筑必须连续进行,一次完成。

62.实施例四:

63.在实施例三中,再加上下述工序:

64.在步骤8中,导管采用φ300的无缝钢管,每节3m,最底节5m,配2节1m,2节2m的短管;检查内容包括管壁、密封圈和卡口是否完好,内壁是否圆顺光滑,接头是否紧密,对导管做水密、承压、接头抗拉试验,以检验导管的密封性能、接头抗拉能力。

65.一种立柱桩兼抗拔桩施工方法,包括以下步骤:

66.步骤1:测量放线:准确测量桩位,桩位用φ20

㎜

长度为35-40

㎝

钢筋打入地面30

㎝

,作为桩的中心点,然后在钢筋头周围划伤白灰记号;

67.步骤2:埋设护筒:桩基定位后,根据定位点拉十字线钉放四个控制桩,以四个控制桩位基准埋设钢护筒,埋设护筒时底部与土层相接处用黏土夯实,利用钻机挖斗将其静力压入土中;

68.步骤3:注泥护壁:泥浆符合要求,钻机就位准确后,用泥浆泵向护筒内注入泥浆,泥浆注到旋挖时不外溢为止,在旋挖过程中每挖一斗向孔内注一次泥浆,使孔内时钟保持一定水位和泥浆质量稳定;

69.步骤4:检孔验收:钻孔达到要求孔深停钻后,保持孔内泥浆的浆面高程,确保孔壁的稳定,尽快将钻机移位,终孔验收工作,利用检孔器进行检孔,桩位偏差≤100

㎜

;桩深垂直度≤1%;

70.步骤5:清孔:旋挖机一次清孔用挖斗反复捞取松碴,直到松碴厚度符合规范要求为止,二次清孔在安装钢筋笼和下导管之后进行,调整泥浆比重,以小比重泥浆注入孔中,

置换孔中的沉碴和大比重泥浆;

71.步骤6:钢筋笼成型:加工主筋、加强筋采用搭接单面焊,焊接长度不少于10d(亦可采用双面焊,搭接长度不少于5d),加强箍筋与主筋点焊,2m布设一道,螺旋筋环向间距100

㎜

/200

㎜

,与主筋点焊,焊点梅花形布设,钢筋笼呈方形;

72.步骤7:抗拔吊装:使用起重机将钢筋笼吊起入孔,采用三点起吊的方式下沉到设计高程后马上检查其位置,确认完毕后,笼顶吊环穿入φ100

㎜

钢管2根加以固定;

73.步骤8:安放导管:准备多节导管用以调节,在下导管前,需要对导管进行检查,符合规范后,导管必须居于孔中心,下导管时防止导管插入钢筋笼和孔底,导管距离孔底25-40

㎝

;

74.步骤9:混凝土浇筑:将混凝土注入到孔内,随着混凝土的上升,适当提升和拆卸导管,导管底端埋入混凝土面以下的深度控制在2-6m,浇筑是测量导管埋深及管内外混凝土面的高度差和混凝土的浇筑方量,每一根桩的混凝土浇筑必须连续进行,一次完成。

75.实施例五:

76.在实施例四中,再加上下述工序:

77.在步骤9中,控制最后一次混凝土的灌入量,应保证设计桩顶标高和混凝土质量,灌至桩顶标高以上80

㎝

,灌注过程每罐硂灌注后应及时测量硂面上升高度,计算导管埋置深度确定导管拆卸长度,严格控制初灌速度,防止钢筋笼上浮;浇筑时间按初盘混凝土的初凝时间控制,灌注的桩顶标高应比设计桩高出0.8m(以后凿除),以保证桩顶混凝土强度。

78.一种立柱桩兼抗拔桩施工方法,包括以下步骤:

79.步骤1:测量放线:准确测量桩位,桩位用φ20

㎜

长度为35-40

㎝

钢筋打入地面30

㎝

,作为桩的中心点,然后在钢筋头周围划伤白灰记号;

80.步骤2:埋设护筒:桩基定位后,根据定位点拉十字线钉放四个控制桩,以四个控制桩位基准埋设钢护筒,埋设护筒时底部与土层相接处用黏土夯实,利用钻机挖斗将其静力压入土中;

81.步骤3:注泥护壁:泥浆符合要求,钻机就位准确后,用泥浆泵向护筒内注入泥浆,泥浆注到旋挖时不外溢为止,在旋挖过程中每挖一斗向孔内注一次泥浆,使孔内时钟保持一定水位和泥浆质量稳定;

82.步骤4:检孔验收:钻孔达到要求孔深停钻后,保持孔内泥浆的浆面高程,确保孔壁的稳定,尽快将钻机移位,终孔验收工作,利用检孔器进行检孔,桩位偏差≤100

㎜

;桩深垂直度≤1%;

83.步骤5:清孔:旋挖机一次清孔用挖斗反复捞取松碴,直到松碴厚度符合规范要求为止,二次清孔在安装钢筋笼和下导管之后进行,调整泥浆比重,以小比重泥浆注入孔中,置换孔中的沉碴和大比重泥浆;

84.步骤6:钢筋笼成型:加工主筋、加强筋采用搭接单面焊,焊接长度不少于10d(亦可采用双面焊,搭接长度不少于5d),加强箍筋与主筋点焊,2m布设一道,螺旋筋环向间距100

㎜

/200

㎜

,与主筋点焊,焊点梅花形布设,钢筋笼呈方形;

85.步骤7:抗拔吊装:使用起重机将钢筋笼吊起入孔,采用三点起吊的方式下沉到设计高程后马上检查其位置,确认完毕后,笼顶吊环穿入φ100

㎜

钢管2根加以固定;

86.步骤8:安放导管:准备多节导管用以调节,在下导管前,需要对导管进行检查,符

合规范后,导管必须居于孔中心,下导管时防止导管插入钢筋笼和孔底,导管距离孔底25-40

㎝

;

87.步骤9:混凝土浇筑:将混凝土注入到孔内,随着混凝土的上升,适当提升和拆卸导管,导管底端埋入混凝土面以下的深度控制在2-6m,浇筑是测量导管埋深及管内外混凝土面的高度差和混凝土的浇筑方量,每一根桩的混凝土浇筑必须连续进行,一次完成。

88.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。