1.本发明涉及施工冷缝处理技术领域,尤其是指一种新型的承插式止水钢板及其连接工艺。

背景技术:

2.目前在箱型基础或地下室,底板和外墙板,顶板的混凝土是分开浇捣的,下次再浇捣墙板混凝土时,就有一条施工冷缝,当这条缝的位置在地下水位线以下时,就容易产生渗水。这样就需要对这条缝进行技术处理,处理的方法很多,其中比较通行的方法是设置止水钢板。

3.止水钢板长度一般加工成三米长或者六米长,一般为三米好运输。在止水钢板的施工过程中,止水钢板的链接是采用搭接焊接的连接工艺,该工艺在施工过程中需要专业焊工将止水钢板搭接一定长度后进行焊接,一旦焊接过程中出现失误该部位有较大可能性在后期水位较高的时候出现渗漏,而且该渗漏较难修复。而且在电焊焊接属于特种作业,施工过程中如果操作不当容易发生安全事故和职业病。

技术实现要素:

4.本发明的目的在于克服现有技术中存在的不足,可以缩短现场制作周期,降低因人为操作不当而造成的缺陷。

5.为此,本发明首先提供一种新型的承插式止水钢板,包括钢板主体,所述钢板主体为折弯状,所述钢板主体包括矩形状的平板以及倾斜对称设置在所述平板宽度方向两端的折板,所述钢板主体包括插接段以及钢板卡槽段,所述插接段设于钢板主体长度方向的一端,所述钢板卡槽段设于钢板主体长度方向的另一端,所述钢板卡槽段内部设有卡接槽,所述插接段沿其宽度方向的两端设有凹槽,所述凹槽内卡接有橡胶止水条,所述橡胶止水条分别与所述插接段的上下表面相贴合,多块钢板主体中的每一块钢板主体通过其插接段承插于相邻钢板主体的卡接槽内,从而构成止水钢板。

6.在本发明的一种实施方式中,所述钢板主体还包括预制固定组件,所述预制固定组件包括分别焊接于所述插接段下表面的第一固定环以及所述钢板卡槽段下表面的第二固定环,所述钢板主体的插接段承插于相邻钢板主体的卡接槽内后,通过铁丝或扎丝穿过第一固定环和第二固定环进行拧紧固定。

7.在本发明的一种实施方式中,所述第一固定环和第二固定环均通过圆钢折弯制成。

8.在本发明的一种实施方式中,所述第一固定环和第二固定环的数量均为两个,两个第一固定环沿所述钢板主体的纵剖面对称设置,两个第二固定环沿所述钢板主体的纵剖面对称设置,两个第一固定环与插接段的外边缘的距离均为500-520mm,两个第二固定环与钢板卡槽段的外边缘距离均为20-25mm,所述钢板主体的插接段承插于相邻钢板主体的卡接槽内后,所述第一固定环和第二固定环相距为20-25mm。

9.在本发明的一种实施方式中,所述凹槽的数量为四个,所述橡胶止水条数量为两个,每个橡胶止水条卡接的两个凹槽沿所述钢板主体的纵剖面对称设置。

10.在本发明的一种实施方式中,所述钢板卡槽端长度与卡接槽深度相等。

11.在本发明的一种实施方式中,所述钢板卡槽段长度尺寸与所述插接段长度尺寸相等。

12.在本发明的一种实施方式中,所述钢板卡槽段长度尺寸与所述插接段长度尺寸均为500-520mm。

13.在本发明的一种实施方式中,所述钢板卡槽段宽度尺寸比所述插接段宽度尺寸宽10-20mm。

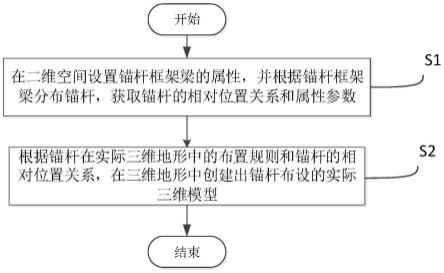

14.本发明还提供了一种新型的承插式止水钢板的连接工艺,包括如下步骤:s1:预制钢板主体,所述钢板主体包括矩形状的平板以及倾斜对称设置在所述平板宽度方向两端的折板,所述钢板主体包括插接段以及钢板卡槽段,所述插接段设于钢板主体长度方向的一端,所述钢板卡槽段设于钢板主体长度方向的另一端,所述钢板卡槽段内部设有卡接槽,其中,所述插接段以及钢板卡槽段的长度均为500-520mm,所述钢板卡槽段宽度尺寸比所述插接段宽度尺寸宽10-20mm,所述卡接槽深度与所述钢板卡槽段长度相等,所述卡接槽为折弯状且其槽宽为40-45mm;s2:在距离插接段外边缘150-155mm位置处两个折板边上分别等间距地开设两个凹槽,两个凹槽相距150-155mm,所述凹槽的槽深20-22mm,槽宽30-34mm,在两个折板边上对应的凹槽内卡接厚度为20-22mm,宽度为30-34mm的橡胶止水条,所述橡胶止水条分别与所述插接段的上下表面相贴合;s3:在距离插接段的外边缘500-520mm位置处焊接两个第一固定环,两个第一固定环沿所述钢板主体的纵剖面对称设置且相距200-240mm,在距离钢板卡槽段的外边缘20-25mm位置处焊接两个第二固定环,两个第二固定环沿所述钢板主体的纵剖面对称设置且相距的距离和两个第一固定环相距的距离相等,第一固定环和第二固定环均为由圆钢折弯制成的且直径为6-8mm的钢环;s4:将一块钢板主体通过其插接段承插于另一块钢板主体的卡接槽内500-520mm,所述钢板主体的插接段承插于相邻钢板主体的卡接槽内后,所述第一固定环和第二固定环相距为20-25mm,通过铁丝或扎丝穿过第一固定环和第二固定环进行拧紧固定;s5:重复步骤s4,将多块止水钢板连接成为所需长度的止水钢板。

15.本发明的上述技术方案相比现有技术具有以下优点:本发明所述的一种新型的承插式止水钢板及其连接工艺,通过将多个钢板主体中的每一块钢板主体通过其插接段承插于相邻钢板主体的卡接槽内,从而构成止水钢板,钢板主体只需在工厂进行加工,降低了现场制作止水钢板难度,快捷方便,降低施工过程中操作人员要求,任何人员均可快速熟练操作;降低了人工成本,减少现场制作加工周期;保证施工质量,降低由于人工制作过程中的发生的失误造成质量缺陷;减少安全隐患,避免传统止水钢板焊接时带来的安全隐患,减少了安全事故。

附图说明

16.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合

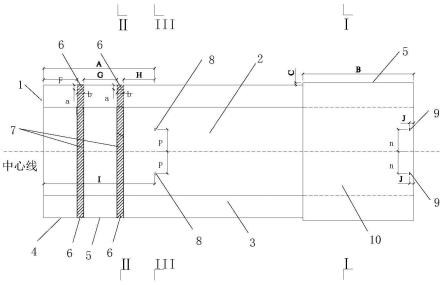

附图,对本发明作进一步详细的说明,其中图1为本发明止水钢板的钢板主体结构示意图。

17.图2为图1的钢板卡槽段的

ⅰ‑ⅰ

剖面示意图。

18.图3为图1的插接段且经过橡胶止水条纵剖面的

ⅱ‑ⅱ

剖面示意图。

19.图4为图1的插接段的iii

‑ꢀ

iii剖面示意图。

20.附图标记说明:1、钢板主体;2、平板;3、折板;4、插接段;5、钢板卡槽段;6、凹槽;7、橡胶止水条;8、第一固定环;9、第二固定环;10、卡接槽。

具体实施方式

21.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

22.实施例1参照图1至图4所示,本发明的一种新型的承插式止水钢板,包括钢板主体1,所述钢板主体1为折弯状,所述钢板主体1包括矩形状的平板2以及倾斜对称设置在所述平板2宽度方向两端的折板3,所述钢板主体1包括插接段4以及钢板卡槽段5,所述插接段4设于钢板主体1长度方向的一端,所述钢板卡槽段5设于钢板主体1长度方向的另一端,所述钢板卡槽段5内部设有卡接槽10,所述插接段4沿其宽度方向的两端设有凹槽6,所述凹槽6内卡接有橡胶止水条7,所述橡胶止水条7分别与所述插接段4的上下表面相贴合,多块钢板主体1中的每一块钢板主体1通过其插接段4承插于相邻钢板主体1的卡接槽10内,从而构成止水钢板,而橡胶止水条7确保了止水钢板连接后牢固并密封不漏水。

23.钢板主体1只需在工厂进行加工,降低了现场制作止水钢板难度,快捷方便,降低施工过程中操作人员要求,任何人员均可快速熟练操作;降低了人工成本,减少现场制作加工周期;保证施工质量,降低由于人工制作过程中的发生的失误造成质量缺陷;减少安全隐患,避免传统止水钢板焊接时带来的安全隐患,减少了安全事故。

24.具体地,所述止水钢板还包括预制固定组件,所述预制固定组件包括分别焊接于所述插接段4下表面的第一固定环8以及所述钢板卡槽段5下表面的第二固定环9,所述钢板主体1的插接段4承插于相邻钢板主体1的卡接槽10内后,通过铁丝或扎丝穿过第一固定环8和第二固定环9进行拧紧固定,用以确保止水钢板连接处的密封性。

25.具体地,所述第一固定环8和第二固定环9均通过圆钢折弯制成。

26.具体地,所述第一固定环8和第二固定环9的数量均为两个,两个第一固定环8沿所述钢板主体1的纵剖面对称设置,两个第二固定环9沿所述钢板主体1的纵剖面对称设置,两个第一固定环8与插接段4的外边缘的距离均为500-520mm,两个第二固定环9与钢板卡槽段5的外边缘距离均为20-25mm,所述钢板主体1的插接段4承插于相邻钢板主体1的卡接槽10内后,所述第一固定环8和第二固定环9相距为20-25mm。

27.具体地,所述凹槽6的数量为四个,所述橡胶止水条7数量为两个,每个橡胶止水条7卡接的两个凹槽6沿所述钢板主体1的纵剖面对称设置;确保止水钢板连接后牢固并密封不漏水。

28.具体地,所述钢板卡槽端长度与卡接槽10深度相等。

29.具体地,所述钢板卡槽段5长度尺寸与所述插接段4长度尺寸相等。

30.具体地,所述钢板卡槽段5长度尺寸与所述插接段4长度尺寸均为500-520mm。

31.具体地,所述钢板卡槽段5宽度尺寸比所述插接段4宽度尺寸宽10-20mm。

32.在箱型基础或地下室,底板和外墙板,顶板的混凝土是分开浇捣时,可使用本发明的止水钢板,具体与常用止水钢板施工要求相同。

33.实施例2本实施例提供了一种新型的承插式止水钢板的连接工艺,包括如下步骤:s1:预制钢板主体1,所述钢板主体1包括矩形状的平板2以及倾斜对称设置在所述平板2宽度方向两端的折板3,所述钢板主体1包括插接段4以及钢板卡槽段5,所述插接段4设于钢板主体1长度方向的一端,所述钢板卡槽段5设于钢板主体1长度方向的另一端,所述钢板卡槽段5内部设有卡接槽10,其中,所述插接段4长度a以及钢板卡槽段5长度b均为500mm,所述钢板卡槽段5宽度尺寸比所述插接段4宽度尺寸宽2c,其为10mm,所述卡接槽10深度与所述钢板卡槽段5长度相等,所述卡接槽10为折弯状且其槽宽e为40mm,如图2所示,卡接槽10的槽宽e处处相等;s2:在距离插接段4外边缘长度f、长度f为150mm位置处两个折板3边上分别等间距地开设两个凹槽6,两个凹槽6相距距离g为150mm,所述凹槽6的槽深a为20mm,槽宽b为30mm,在两个折板3边上对应的凹槽6内卡接厚度k为20mm,宽度为30mm的橡胶止水条7,所述橡胶止水条7分别与所述插接段4的上下表面相贴合;s3:在距离插接段4的外边缘长度i、长度i为500mm位置处焊接两个第一固定环8,两个第一固定环8沿所述钢板主体1的纵剖面对称设置且相距2p,其为200mm,第一固定环8与其最近的凹槽6之间的距离为h,所述h为140mm,在距离钢板卡槽段5的外边缘长度j、长度j为20mm位置处焊接两个第二固定环9,两个第二固定环9沿所述钢板主体1的纵剖面对称设置且相距的距离2n和两个第一固定环8相距的距离相等,第一固定环8和第二固定环9均为由圆钢折弯制成的且直径为6mm的钢环;s4:将一块钢板主体1通过其插接段4承插于另一块钢板主体1的卡接槽10内500mm,所述钢板主体1的插接段4承插于相邻钢板主体1的卡接槽10内后,所述第一固定环8和第二固定环9相距为20mm,通过铁丝或扎丝穿过第一固定环8和第二固定环9进行拧紧固定,以确保止水钢板连接处的密封性,此外,由于钢板主体1的本身厚度,因而其厚度与插接段4上下表面上的两条橡胶止水条7厚度之和大于卡接槽10的槽宽e,使得插接段4承插于钢板主体1的卡接槽10内后起到密封防水作用。

34.s5:重复步骤s4,将多块止水钢板连接成为所需长度的止水钢板。

35.实施例3本实施例提供了另一种新型的承插式止水钢板的连接工艺,包括如下步骤:s1:预制钢板主体1,所述钢板主体1包括矩形状的平板2以及倾斜对称设置在所述平板2宽度方向两端的折板3,所述钢板主体1包括插接段4以及钢板卡槽段5,所述插接段4设于钢板主体1长度方向的一端,所述钢板卡槽段5设于钢板主体1长度方向的另一端,所述钢板卡槽段5内部设有卡接槽10,其中,所述插接段4长度a以及钢板卡槽段5长度b均为520mm,所述钢板卡槽段5宽度尺寸比所述插接段4宽度尺寸宽2c,其为20mm,所述卡接槽10深度与所述钢板卡槽段5长度相等,所述卡接槽10为折弯状且其槽宽e为45mm,如图2所示,卡接槽10的槽宽e处处相等;

s2:在距离插接段4外边缘长度f、长度f为155mm位置处两个折板3边上分别等间距地开设两个凹槽6,两个凹槽6相距距离g为155mm,所述凹槽6的槽深a为22mm,槽宽b为34mm,在两个折板3边上对应的凹槽6内卡接厚度k为22.5mm,宽度为34mm的橡胶止水条7,所述橡胶止水条7分别与所述插接段4的上下表面相贴合;s3:在距离插接段4的外边缘长度i、长度i为520mm位置处焊接两个第一固定环8,两个第一固定环8沿所述钢板主体1的纵剖面对称设置且相距2p,其为240mm,第一固定环8与其最近的凹槽6之间的距离为h,所述h为142mm,在距离钢板卡槽段5的外边缘长度j、长度j为25mm位置处焊接两个第二固定环9,两个第二固定环9沿所述钢板主体1的纵剖面对称设置且相距的距离2n和两个第一固定环8相距的距离相等,第一固定环8和第二固定环9均为由圆钢折弯制成的且直径为8mm的钢环;s4:将一块钢板主体1通过其插接段4承插于另一块钢板主体1的卡接槽10内520mm,所述钢板主体1的插接段4承插于相邻钢板主体1的卡接槽10内后,所述第一固定环8和第二固定环9相距为25mm,通过铁丝或扎丝穿过第一固定环8和第二固定环9进行拧紧固定,以确保止水钢板连接处的密封性,此外,由于钢板主体1的本身厚度,因而其厚度与插接段4上下表面上的两条橡胶止水条7厚度之和大于卡接槽10的槽宽e,使得插接段4承插于钢板主体1的卡接槽10内后起到密封防水作用。

36.s5:重复步骤s4,将多块止水钢板连接成为所需长度的止水钢板。

37.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。