1.本发明涉及氨分解技术领域,具体涉及一种氨热解制氢催化剂及其制备方法。

背景技术:

2.氢能作为二十一世纪最理想清洁的可再生能源受到广泛关注。但由于传统制氢方法成本很高,且氢气易燃易爆、易与储氢材料发生氢致脆等特点在很大程度上限制了氢能的工业化应用。而氨气具有较高的氢含量且沸点远高于液态氢,利用氨分解制氢就为氢气的储存和运输及在车载制氢方面的应用提供了便利条件。氨分解制氢大致可分为电解制氢和热解制氢两种,其中氨热解制氢由于其工艺成熟、反应简单、流程短、反应转化效率高等特点在工业上有着相对更广泛的应用。氨热解制氢的反应由于其可逆性,在单纯加热的条件下转化率是很低的,达不到大规模工业生产的要求,故高效催化剂在该反应中起着至关重要的作用。

3.对于工业生产中使用的催化剂来说,效率和效益是必须要考虑的两个问题,而传统的用于氨热解制氢的催化剂有以下几个缺陷限制了它的大规模应用:(1)以钌为代表的高效催化剂成本很高;(2)而低成本非贵金属催化剂活性低,导致反应完全转化温度高且转化效率低。

4.因此,亟需提出一种氨热解制氢催化剂及其制备方法,该氨热解制氢催化剂环境友好、低成本、高效率。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种氨热解制氢催化剂及其制备方法,该氨热解制氢催化剂环境友好、低成本、高效率。

6.本发明的发明构思为:通过在氮掺杂碳纳米管(nptc)上负载钌、镍合金,能够提高催化剂的氨热解制氢催化活性,同时,通过先负载钌后负载镍能够解决钌的过度还原的问题,使得催化剂活性进一步提高。

7.本发明的第一方面提供一种氨热解制氢催化剂的制备方法,所述制备方法包括以下步骤:

8.通过包括二氧化钛纳米管、咪唑类物质、酰胺类物质和偶氮类聚合引发剂经过聚合、煅烧、氢氟酸去除二氧化钛制得氮掺杂碳纳米管(nptc);所述咪唑类物质含有烯基,所述酰胺类物质含有烯基;

9.在所述氮掺杂碳纳米管(nptc)上负载钌,制得负载钌的氮掺杂碳纳米管(nptc)粉末;所述负载钌过程中煅烧的温度为100-150℃;

10.在所述负载钌的氮掺杂碳纳米管(nptc)粉末上负载镍,制得所述氨热解制氢催化剂;所述负载镍过程中煅烧的温度为煅烧的温度为600-800℃。

11.相对于现有技术,本发明第一方面提供的一种氨热解制氢催化剂的制备方法的有益效果如下:通过在氮掺杂连通管状结构的碳纳米管(nptc)上负载钌、镍合金,能够提高催

偶氮双(4-氰基戊酸)、40-45份n,n'-亚甲基双丙烯酰胺、900-1100份二氧化钛纳米管、2500-2700份1-乙烯基咪唑、14000-16000份水。

26.优选的,步骤(1)中,所述液氮冻融循环脱气的循环次数为2-5次;进一步优选的,所述液氮冻融循环脱气的循环次数为3次。

27.优选的,步骤(1)中,所述加热聚合的温度为50-100℃、反应时间为0.5-2h;进一步优选的,所述加热聚合的温度为70-90℃、反应时间为1-2h;更进一步优选的,所述加热聚合的温度为80-90℃、反应时间为1-2h。

28.优选的,步骤(1)中,所述搅拌包括机械搅拌、气流搅拌、射流搅拌、超声搅拌、摇床搅拌中的至少一种。

29.优选的,步骤(1)中,所述tints/p-vim还经过冷冻干燥。

30.优选的,步骤(2)中,所述保护气体包括氮气、氦气、氖气、氩气、氪气、氙气中的至少一种;进一步优选的,所述保护气体为氩气。

31.优选的,步骤(2)中,所述煅烧的温度为700-1000℃、煅烧时间为1-3h;进一步优选的,所述煅烧的温度为700-900℃、煅烧时间为1.5-3h;更进一步优选的,所述煅烧的温度为750-850℃、煅烧时间为1.5-2.5h。

32.优选的,步骤(2)中,所述煅烧结束后的物质立即加入水。

33.优选的,步骤(2)中,所述氢氟酸(hf)的浓度为20-50wt%;进一步优选的,所述氢氟酸(hf)的浓度为20-40wt%;更进一步优选的,所述氢氟酸(hf)的浓度为25-35wt%。

34.优选的,步骤(2)中,所述用氢氟酸(hf)去除二氧化钛的反应时间为24-72h;进一步优选的,所述用氢氟酸(hf)去除二氧化钛的反应时间为36-60h;更进一步优选的,所述用氢氟酸(hf)去除二氧化钛的反应时间为40-50h。

35.优选的,步骤(2)中,所述洗涤的溶剂为水、洗涤结束的标准为洗涤后废液ph=6.5-7.5;进一步优选的,所述洗涤结束的标准为洗涤后废液ph=7。

36.优选的,步骤(2)中,所述干燥的温度为50-70℃;进一步优选的,所述干燥的温度为55-65℃。

37.优选的,步骤(3)中,所述氮掺杂碳纳米管(nptc)分散液的浓度为3-4mg/ml;进一步优选的,所述氮掺杂碳纳米管(nptc)分散液的浓度为3.5-4mg/ml;更进一步优选的,所述氮掺杂碳纳米管(nptc)分散液的浓度为3.85mg/ml。

38.优选的,步骤(3)中,所述钌盐包括rucl3(三氯化钌)、rubr3(溴化钌)、ru(no)(no3)3(三硝基亚硝酰钌);进一步优选的,所述钌盐为rucl3。

39.优选的,步骤(3)中,所述钌盐水溶液的浓度为10-30mg/ml;进一步优选的,所述钌盐水溶液的浓度为15-25mg/ml;更进一步优选的,所述钌盐水溶液的浓度为20mg/ml。

40.优选的,步骤(3)中,所述钌盐水溶液:所述氮掺杂碳纳米管(nptc)分散液的体积比为1:(5-15);进一步优选的,所述钌盐水溶液:所述氮掺杂碳纳米管(nptc)分散液的体积比为1:(5-10);更进一步优选的,所述钌盐水溶液:所述氮掺杂碳纳米管(nptc)分散液的体积比为1:(6.0-7.0)。

41.优选的,步骤(3)中,所述洗涤的溶剂为有机溶剂,所述有机溶剂包括乙醇、甲醇、丙醇、丁醇、乙腈、正己烷、乙酸乙酯、丙酮中的至少一种;进一步优选的,所述洗涤的溶剂为乙醇。

42.优选的,步骤(3)中,所述洗涤的次数为2-10次;进一步优选的,所述洗涤的次数为2-4次。

43.优选的,步骤(3)中,所述干燥为真空加热干燥,干燥温度为50-100℃、干燥时间为12-24h;进一步优选的,所述干燥温度为60-80℃、所述干燥时间为12-24h。

44.优选的,步骤(4)中,所述保护气体包括氮气、氦气、氖气、氩气、氪气、氙气中的至少一种;进一步优选的,所述保护气体为氩气。

45.优选的,步骤(4)中,所述煅烧的温度为100-150℃、时间为0.5-2h;进一步优选的,所述煅烧的温度为100-150℃、时间为0.5-1.5h;更进一步优选的,所述煅烧的温度为120-130℃、时间为0.5-1.5h。

46.优选的,步骤(5)中,所述镍盐包括nicl2、nibr2、nif2、ni(no3)2中的至少一种;进一步优选的,所述镍盐为nicl2。

47.优选的,步骤(5)中,所述洗涤的溶剂为有机溶剂,所述有机溶剂包括乙醇、甲醇、丙醇、丁醇、乙腈、正己烷、乙酸乙酯、丙酮中的至少一种;进一步优选的,所述洗涤的溶剂为乙醇。

48.优选的,步骤(5)中,所述洗涤的次数为2-10次;进一步优选的,所述洗涤的次数为2-4次。

49.优选的,步骤(5)中,所述干燥为真空加热干燥,干燥温度为50-100℃、干燥时间为12-24h;进一步优选的,所述干燥温度为60-80℃、所述干燥时间为12-24h。

50.优选的,所述钌盐水溶液、所述镍盐水溶液的钌盐:镍盐的物质的量之比为1:(1-3);进一步优选的,所述钌盐:镍盐的物质的量之比为1:(1.5-2.5);更进一步优选的,所述钌盐:镍盐的物质的量之比为1:2。

51.优选的,步骤(6)中,所述保护气体包括氮气、氦气、氖气、氩气、氪气、氙气中的至少一种;进一步优选的,所述保护气体为氩气。

52.优选的,步骤(6)中,所述煅烧的温度为600-800℃、煅烧时间0.5-2h;进一步优选的,所述煅烧的温度为650-750℃、煅烧时间为0.5-1.5h;更进一步优选的,所述煅烧的温度为700℃。

53.本发明的第二方面提供一种由任一上述制备方法所制得的氨热解制氢催化剂,所述氨热解制氢催化剂在550℃、空速6000h-1

的状态下氨气转换催化效率大于等于90%。

54.优选的,所述氨热解制氢催化剂中,钌含量为1-10wt%、镍含量为1-15wt%;进一步优选的,钌含量为2.5-7.5wt%、镍含量为1.46-13.5wt%;更进一步优选的,钌含量为4.0-5.0wt%、镍含量为3.5-7.5wt%;更进一步优选的,钌含量为4.0-5.0wt%、镍含量为3.5-6.0wt%,非限定性的,镍含量可以为3.5%、4.5%、5.5%、6.0%。

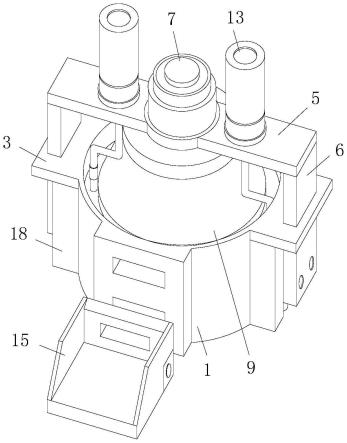

55.本发明的第三方面提供一种氨热解制氢催化器,所述氨热解制氢催化器含有所述氨热解制氢催化剂。

56.相对于现有技术,本发明的有益效果如下:

57.(1)通过在氮掺杂连通管状结构的碳纳米管即氮掺杂碳纳米管(nptc)上负载钌、镍合金,不但能够降低钌的使用量,还能够提高催化剂的氨热解制氢催化活性,使得制得的氨热解制氢催化剂在550℃、空速6000h-1

的状态下氨气转换催化效率能够达到90%以上。同时,通过先负载钌后负载镍,能够解决氮掺杂连通管状结构的碳纳米管上钌的过度还原的

问题,使得催化剂活性进一步提高。而且,制备出的氨热解制氢催化剂中,钌、镍的分散度高、催化活性与纯钌相比有很大的提高。

58.(2)在保证催化效果的同时,降低了贵金属钌的用量,进而降低了生产成本;制备工艺简单,操作方便,整个反应过程中无毒害危险且环境友好,易于大规模、大面积生产。

59.说明书附图

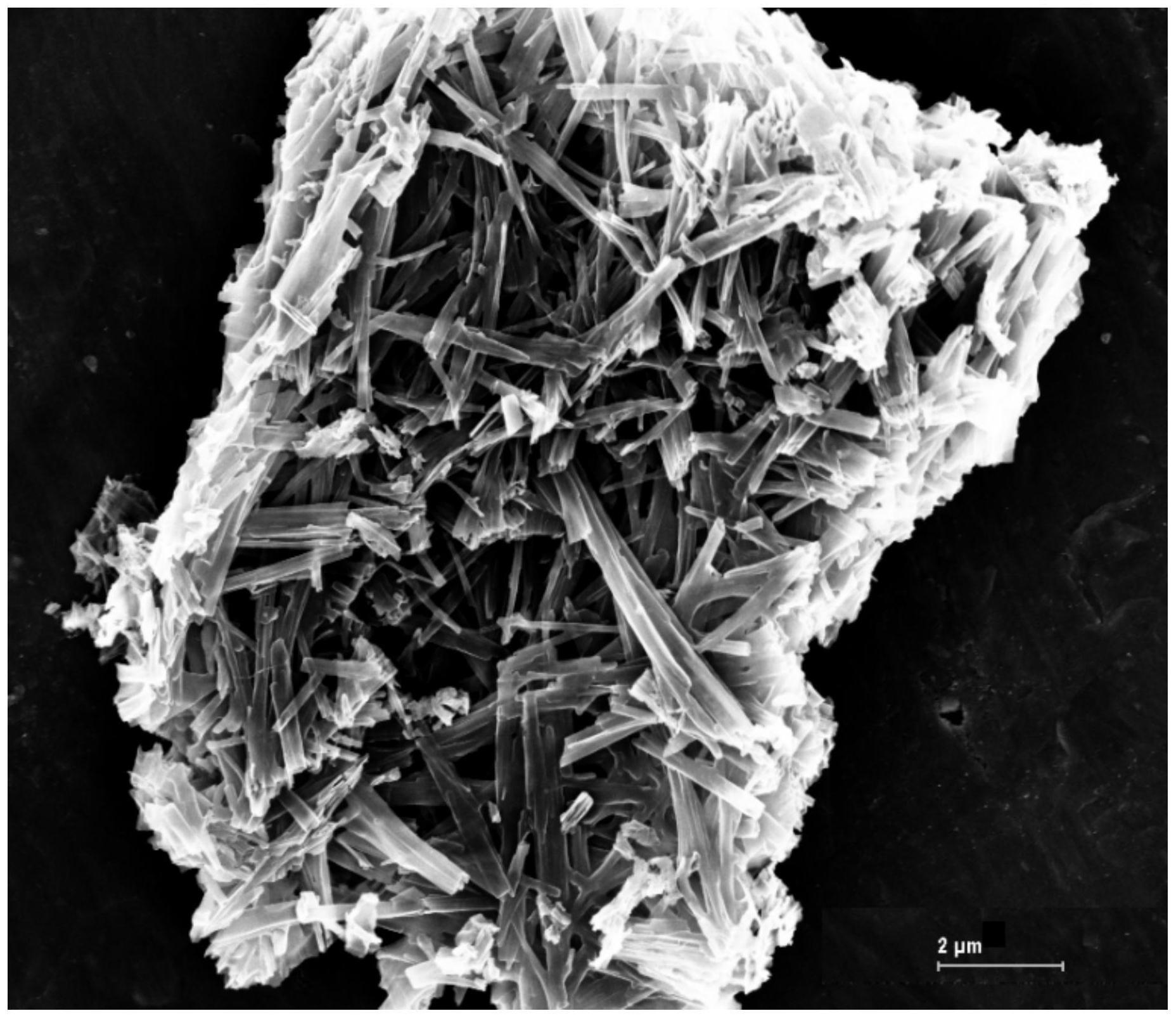

60.图1为本发明实施例1所制得的nptc的sem图;

61.图2为本发明实施例1所制得的nptc的tem图;

62.图3为本发明实施例1所制得的ru ni@nptc的xrd图;

63.图4为本发明实施例1所制得的ru ni@nptc的sem图;

64.图5为本发明实施例1-3所制得的氨热解制氢催化剂在不同温度下的氨热解转化效率图;

65.图6为本发明实施例1、对比例1所制得的氨热解制氢催化剂在不同温度下的氨热解转化效率图;

66.图7为本发明实施例1、对比例2-4所制得的氨热解制氢催化剂在不同温度下的氨热解转化效率图;

67.图8为本发明实施例1、对比例5-6所制得的氨热解制氢催化剂在不同温度下的氨热解转化效率图。

具体实施方式

68.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

69.以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

70.氨热解制氢催化剂的氨气转换催化效率测试步骤:氨热解制氢催化剂在300-650℃时的氨分解催化性能测试在固定床反应器中进行。采用porapak q型色谱柱,tcd检测器检测,氩气作为载气。将100mg固体催化剂装入石英管,并将石英管安装在检测器相应位置。反应温度采用自动化温度控制器进行控制,升温速率为10k/min,空速6000h-1

。反应前将温度升到773k并在10ml/min的ar气氛中恒温还原2h,然后采用空气吹扫催化剂使其降至室温并转通氨气,以25k/min的升温速率升至设定温度,由质量流量计测量和控制气体流量。氨气转换催化效率=(初始氨含量-处理后氨含量)/初始氨含量*100%。

71.实施例1

72.一种负载钌、镍氮掺杂连通管状结构碳材料的氨热解制氢催化剂及其制备方法,制备方法包括以下步骤:

73.(1)将用碱热法制备的1g二氧化钛纳米管、2.6g 1-乙烯基咪唑(1-vim,》99%)、43mg n,n

’‑

亚甲基双丙烯酰胺(mba,》99%)和38mg 4,4

’‑

偶氮双(acva,》98%)分散于去离子水中后,置于液氮中进行三次冻融循环脱气,将产物进行85℃加热搅拌聚合1.5h,反应结束后冷冻干燥制得半成品载体tints/p-vim(果冻状米色固体);

74.(2)将经过冷冻干燥的tints/p-vim在99.99%氩气氛围中800℃高温煅烧2h后立即加入去离子水,置于30wt%氢氟酸(hf)中搅拌48h,去除二氧化钛模板,并用去离子水洗

涤至中性,制得氮掺杂连通管状结构碳材料即氮掺杂碳纳米管nptc,将其置于烘箱中60℃烘干;

75.(3)nptc研磨后取50mg nptc均匀分散到13ml去离子水中,配制成nptc分散液,nptc分散液的浓度为3.85mg/ml;向nptc分散液中加入浓度为20mg/ml 2ml的rucl3水溶液,70℃水浴加热并搅拌反应10min,反应结束后,用乙醇洗涤混合溶液三次,置于烘箱中,在70℃下真空干燥16h,制得负载rucl3的nptc粉末(rucl3@nptc);

76.(4)在125℃、氢氩混合气氛下,将rucl3@nptc煅烧、还原1h,反应结束后自然冷却,制得ru@nptc;

77.(5)将ru@nptc加入到13ml 7.05mg/ml的nicl2水溶液(钌、镍物质的量比为ru:ni=1:2)中加热并磁力搅拌,搅拌结束后,用乙醇洗涤混合溶液三次,置于烘箱中70℃真空烘干16h,制得负载钌和镍盐的nptc粉末(ru nicl2@nptc);

78.(6)将ru nicl2@nptc置于氢氩混合气氛中,在700℃下煅烧、还原1h,再自然冷却,制得负载钌、镍的氮掺杂连通管状结构碳材料,制得负载钌、镍氮掺杂连通管状结构碳材料的氨热解制氢催化剂,记为ru ni@nptc。

79.经检测,实施例1的ru ni@nptc中ru含量实际为4.62wt%、ni含量实际为5.51wt%。

80.经氨热解制氢催化剂的氨气转换催化效率测试,实施例1氨热解制氢催化剂550℃时的氨气转换催化效率为95%。

81.图1为本发明实施例1(步骤(2))所制得的nptc的sem图;从图中可以看出所制得的氮掺杂连通管状结构碳材料nptc表现为众多管状结构团聚而成的巢状碳材料。

82.图2为本发明实施例1(步骤(2))所制得的nptc的tem图;从图中可以看到氮掺杂连通管状结构碳材料nptc中具体的连通管状结构。

83.图3为本发明实施例1所制得的ru ni@nptc的xrd图,横坐标为2θ角度(2θdegree)、纵坐标表示相应的强度(intensity,a.u.);通过对比钌、镍金属对应的标准pdf卡片图谱(ni pdf#04-0850、ru pdf#06-0663)可知,已于nptc上成功负载钌、镍金属。此外,根据nptc的xrd曲线中仅观察到的位于26

°

左右处的强度很低的缓峰,判定nptc为无定形碳结构,因此在负载钌、镍金属颗粒后,其缓峰被金属颗粒的强特征衍射峰掩盖,无法在ru ni@nptc的xrd曲线中观察到nptc的衍射峰。

84.图4为本发明实施例1所制得的ru ni@nptc的sem图;从图中可以看出众多管状结构团聚而成的巢状nptc上成功负载上钌、镍金属,而且钌、镍金属颗粒具有较高的分散度。

85.实施例2

86.实施例2与实施例1不同之处在于:步骤(6)中所使用的还原温度分别为600℃。

87.经氨热解制氢催化剂的氨气转换催化效率测试,实施例2氨热解制氢催化剂550℃时的氨气转换催化效率为93%。

88.实施例3

89.实施例3与实施例1不同之处在于:步骤(6)中所使用的还原温度分别为800℃。

90.经氨热解制氢催化剂的氨气转换催化效率测试,实施例3氨热解制氢催化剂550℃时的氨气转换催化效率为90%。

91.图5为本发明实施例1-3所制得的氨热解制氢催化剂在不同温度下的氨热解转化

效率图,横坐标为反应温度(reaction temperature,%)、纵坐标为氨气转换催化效率(nh3conversion,℃);实施例1-3的氨热解制氢催化剂550℃时的氨气转换催化效率均在90以上,但是实施例2步骤(6)中所使用的还原温度是600℃,实施例2中nicl2存在没有被完全还原的现象,实施例3步骤(6)中所使用的还原温度是800℃,实施例3温度过高导致载体有一定程度的碳化,使得催化剂整体活性降低;实施例1步骤(6)中所使用的还原温度是700℃,为最佳还原温度,实施例1中所制备得到的ru ni@nptc性能最好。

92.对比例1

93.对比例1与实施例1不同之处在于:步骤(3)中rucl3@nptc不经过步骤(4)还原直接加入到步骤(5)nicl2水溶液中进行加热并磁力搅拌,删去步骤(4)。

94.经氨热解制氢催化剂的氨气转换催化效率测试,对比例1氨热解制氢催化剂550℃时的氨气转换催化效率为89%。

95.图6为本发明实施例1、对比例1所制得的氨热解制氢催化剂在不同温度下的氨热解转化效率图,横坐标为反应温度(reaction temperature,%)、纵坐标为氨气转换催化效率(nh3conversion,℃);对比例1的rucl3@nptc不用经过还原直接加入到nicl2水溶液时,由于rucl3粒子较大,与ru相比,会占据载体上更多的有效位点,进而可能导致nicl2的负载量降低、ni发生团聚,且rucl3和nicl2一起还原,虽然反应步骤有一定程度上的简化,但也会伴随着ru过度还原,活性降低的问题;向nicl2水溶液中加入还原后的ru@nptc,即实施例1中所制备得到的ru ni@nptc活性相分散度更高,粒子粒径更小,催化效果也更好。

96.对比例2

97.对比例2与实施例1不同之处在于:nptc先负载镍(ni),后负载钌(ru)。

98.一种负载钌、镍氮掺杂连通管状结构碳材料的氨热解制氢催化剂及其制备方法,制备方法包括以下步骤:

99.(1)将用碱热法制备的1g二氧化钛纳米管、2.6g 1-乙烯基咪唑(1-vim,》99%)、43mg n,n

’‑

亚甲基双丙烯酰胺(mba,》99%)和38mg 4,4

’‑

偶氮双(acva,》98%)分散于去离子水中后,置于液氮中进行三次冻融循环脱气,将产物进行85℃加热搅拌聚合1.5h,反应结束后冷冻干燥制得tints/p-vim(果冻状米色固体);

100.(2)将经过冷冻干燥的tints/p-vim在99.99%氩气氛围中800℃高温煅烧2h后立即加入去离子水,置于30wt%氢氟酸(hf)中搅拌48h,去除二氧化钛模板,并用去离子水洗涤至中性,制得氮掺杂连通管状结构碳材料nptc,将其置于烘箱中60℃烘干。

101.(3)nptc研磨后取50mg nptc均匀分散到13ml去离子水中,配制成nptc分散液,nptc分散液的浓度为3.85mg/ml;向nptc分散液中加入15ml 45.8mg/ml的nicl2水溶液,70℃水浴加热并搅拌反应10min,反应结束后,用乙醇洗涤混合溶液三次,置于烘箱中,在70℃下真空干燥16h,制得负载nicl2的nptc粉末(nicl2@nptc);

102.(4)在125℃、氢氩混合气氛下,将nicl2@nptc煅烧、还原1h,反应结束后自然冷却,制得ni@nptc;

103.(5)将ni@nptc加入到浓度为20mg/ml 2ml的rucl3水溶液(钌、镍物质的量比为ru:ni=1:2)中加热并磁力搅拌,搅拌结束后,用乙醇洗涤混合溶液三次,置于烘箱中70℃真空烘干16h,制得负载镍和钌盐的nptc粉末(ni rucl3@nptc);

104.(6)将ni rucl3@nptc置于氢氩混合气氛中,在700℃下煅烧、还原1h,再自然冷却,

制得负载钌、镍的氮掺杂连通管状结构碳材料,制得负载钌、镍氮掺杂连通管状结构碳材料的氨热解制氢催化剂,记为ni rucl3@nptc。

105.经氨热解制氢催化剂的氨气转换催化效率测试,对比例2氨热解制氢催化剂550℃时的氨气转换催化效率为89%。

106.对比例3

107.对比例3与实施例1不同之处在于:nptc同时负载钌(ru)、镍(ni)。

108.一种负载钌、镍氮掺杂连通管状结构碳材料的氨热解制氢催化剂及其制备方法,制备方法包括以下步骤:

109.(1)将用碱热法制备的1g二氧化钛纳米管、2.6g 1-乙烯基咪唑(1-vim,》99%)、43mg n,n

’‑

亚甲基双丙烯酰胺(mba,》99%)和38mg 4,4

’‑

偶氮双(acva,》98%)分散于去离子水中后,置于液氮中进行三次冻融循环脱气,将产物进行85℃加热搅拌聚合1.5h,反应结束后冷冻干燥制得tints/p-vim(果冻状米色固体);

110.(2)将经过冷冻干燥的tints/p-vim在99.99%氩气氛围中800℃高温煅烧2h后立即加入去离子水,置于30wt%氢氟酸(hf)中搅拌48h,去除二氧化钛模板,并用去离子水洗涤至中性,制得氮掺杂连通管状结构碳材料nptc,将其置于烘箱中60℃烘干。

111.(3)nptc研磨后取50mg nptc均匀分散到13ml去离子水中,配制成nptc分散液,nptc分散液的浓度为3.85mg/ml;向nptc分散液中加入浓度为20mg/ml 2ml的rucl3水溶液和15ml 45.8mg/ml的nicl2水溶液(钌、镍物质的量比为ru:ni=1:2),70℃水浴加热并搅拌反应10min,反应结束后,用乙醇洗涤混合溶液三次,置于烘箱中,在70℃下真空干燥16h,制得负载rucl3和nicl2的nptc粉末(rucl

3-nicl2@nptc);

112.(4)将rucl

3-nicl2@nptc置于氢氩混合气氛中,在700℃下煅烧、还原1h,再自然冷却,制得负载钌、镍的氮掺杂连通管状结构碳材料,制得负载钌、镍氮掺杂连通管状结构碳材料的氨热解制氢催化剂,记为ru-ni@nptc。

113.经氨热解制氢催化剂的氨气转换催化效率测试,对比例3氨热解制氢催化剂550℃时的氨气转换催化效率为85%。

114.对比例4

115.对比例4与实施例1不同之处在于:nptc只负载镍(ni)。

116.一种负载镍氮掺杂连通管状结构碳材料的氨热解制氢催化剂及其制备方法,制备方法包括以下步骤:

117.(1)将用碱热法制备的1g二氧化钛纳米管、2.6g 1-乙烯基咪唑(1-vim,》99%)、43mg n,n

’‑

亚甲基双丙烯酰胺(mba,》99%)和38mg 4,4

’‑

偶氮双(acva,》98%)分散于去离子水中后,置于液氮中进行三次冻融循环脱气,将产物进行85℃加热搅拌聚合1.5h,反应结束后冷冻干燥制得tints/p-vim(果冻状米色固体);

118.(2)将经过冷冻干燥的tints/p-vim在99.99%氩气氛围中800℃高温煅烧2h后立即加入去离子水,置于30wt%氢氟酸(hf)中搅拌48h,去除二氧化钛模板,并用去离子水洗涤至中性,制得氮掺杂连通管状结构碳材料nptc,将其置于烘箱中60℃烘干。

119.(3)nptc研磨后取50mg nptc均匀分散到13ml去离子水中,配制成nptc分散液,nptc分散液的浓度为3.85mg/ml;向nptc分散液中加入15ml 45.8mg/ml的nicl2水溶液,70℃水浴加热并搅拌反应10min,反应结束后,用乙醇洗涤混合溶液三次,置于烘箱中,在70℃

下真空干燥16h,制得负载nicl2的nptc粉末(nicl2@nptc);

120.(4)在700℃、氢氩混合气氛下,将nicl2@nptc煅烧、还原1h,反应结束后自然冷却,制得负载镍氮掺杂连通管状结构碳材料的氨热解制氢催化剂,记为ni@nptc。

121.图7为本发明实施例1、对比例2-4所制得的氨热解制氢催化剂在不同温度下的氨热解转化效率图,横坐标为反应温度(reaction temperature,%)、纵坐标为氨气转换催化效率(nh3conversion,℃);在该催化剂中,ru起主导作用,ru的活性、负载量、负载效果直接影响催化剂活性,而对比例2中是先负载ni再负载ru,ru的负载效果会受到一定的影响;对比例3中ru、ni一起负载时,粒子分布不可控,粒径大小和粒子分散度都不是很理想,而且也会有对比例1中提到的rucl3和nicl2一起还原时存在的ru过度还原问题,因此,在nptc上先负载ru再负载ni的负载顺序,即实施例1中所制备得到的ru ni@nptc性能最好。

122.对比例5

123.对比例5与实施例1不同之处在于:加入钌、镍物质的量比为ru:ni=1:1,即步骤(5)中ru@nptc加入到7.5ml 45.8mg/ml的nicl2水溶液。

124.经检测,对比例5的氨热解制氢催化剂中ru含量实际为4.98wt%、ni含量实际为2.89wt%。

125.经氨热解制氢催化剂的氨气转换催化效率测试,对比例5氨热解制氢催化剂550℃时的氨气转换催化效率为87%。

126.对比例6

127.对比例6与实施例1不同之处在于:加入钌、镍物质的量比为ru:ni=1:3,即步骤(5)中ru@nptc加入到22.5ml 45.8mg/ml的nicl2水溶液。

128.经检测,对比例6的氨热解制氢催化剂中ru含量实际为4.01wt%、ni含量实际为7.04wt%。

129.经氨热解制氢催化剂的氨气转换催化效率测试,对比例6氨热解制氢催化剂550℃时的氨气转换催化效率为88%。

130.图8为本发明实施例1、对比例5-6所制得的氨热解制氢催化剂在不同温度下的氨热解转化效率图,横坐标为反应温度(reaction temperature,%)、纵坐标为氨气转换催化效率(nh3conversion,℃);ru:ni=1:2(实施例1)的催化效果比ru:ni=1:1(对比例5)的效果好;但随着镍含量继续提高,对比例6高温下ni的团聚现象更明显,且ru相对含量的降低对催化活性的影响很大,因而,综合催化效果和成本考虑,钌、镍物质的量比为:ru:ni=1:2,(金属钌实际负载量约为4wt%),即实施例1中所制备得到的ru ni@nptc更加符合要求。

131.本发明通过在氮掺杂连通管状结构的碳纳米管即氮掺杂碳纳米管(nptc)上负载钌、镍合金,不但能够降低钌的使用量,还能够提高催化剂的氨热解制氢催化活性,使得制得的氨热解制氢催化剂在550℃、空速6000h-1

的状态下氨气转换催化效率能够达到90%以上。本发明基底在基于传统碳纳米管重量轻、电学、力学、化学性能优异的基础上,通过氮掺杂改变基底表面电子结构,进一步促进催化剂表面氮原子的复合脱附,以提升催化剂整体催化性能。并且本基底独特的管连通状结构比表面积更适合用于催化氨分解反应。同时,通过先负载钌后负载镍,能够解决氮掺杂连通管状结构的碳纳米管上钌的过度还原的问题,使得催化剂活性进一步提高。而且,制备出的氨热解制氢催化剂中,钌、镍的分散度高、催化活性与纯钌相比有很大的提高,nptc负载纯钌(负载纯钌的物质的量为实施例1中钌、镍物

质的量相加)500℃的氨分解转化率为34%(空速whsv=30000ml

·

g-1

·

h-1

)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。