1.本发明涉及大型桥梁的施工技术领域,具体是一种大型内法兰连接栈桥起拱方法。

背景技术:

2.如图1~图6所示,一种作用于海上二次防波堤的大型箱体栈桥钢结构桥,全长3200米,横向22米,有4个倒u槽联排。一个伸缩缝长205米,由五段栈桥构成,每段栈桥之间采用80mm厚内法兰连接,连接部位距离桥墩左侧8米。按照设计要求,每段栈桥的起拱线不是弧形,而是一条s形线。常规的箱体结构起拱都是腹板下料时预起拱(起拱线弧形,两端拱度值为0),装配成箱体后再焊接主焊缝,即保证了结构的起拱值。但此次箱体栈桥结构,是开口箱体,上口由两块钢板组成,中间断开,按照结构及工艺要求,上口钢板与腹板分别组成两件斜t型钢,焊接及火焰矫正再装配箱体(斜t型钢无法用机械矫正),腹板预拱度值将会发生变化;栈桥底板是不同厚板拼接而成,特别是桥墩部位板厚为50mm,3米长,需采取措施才能保证底板不影响栈桥整体起拱值;构件制作过程是多点起拱状态,构件安装过程及完成都是两点起拱状态,因栈桥自重(每段栈桥重量为70~80吨)会引起拱度值改变,如何保证两段栈桥法兰连接部位拱度值在制作及安装过程中保持一致,一直是个难题。

技术实现要素:

3.本发明的目的在于提出一种新的制作方法,从而能够适应大型内法兰连接栈桥起拱方法。

4.为了达到上述目的,本发明是这样实现的:一种大型内法兰连接栈桥起拱方法,包括步骤1、根据图纸设计的要求,同时还考虑构件自重引起构件下挠、焊接引起构件下挠起拱值变化因素,综合考虑栈桥各段预拱值在最高设计值上增加20mm,0点数值不变,其余各点根据新的拱值重新拟画起拱曲线,配料时将一个伸缩缝的五段栈桥整体起拱,确定新的预先起拱值;步骤2、配料时将五件栈桥腹板根据预起拱值进行整体排版,分开下料;步骤3、各段栈桥腹板拼接时,根据配料预起拱值放地样,将每块腹板零件按配料图装配到地样图上进行材料拼接,保证腹板拼接后的预起拱值与配料图一致;步骤4、上口盖板与腹板装配成斜t型钢焊接后,因焊缝区收缩引起拱度值变小,如再采用火焰矫正上口盖板角变形,因局部火焰加热后收缩更加使拱度值更变小,因此必须采用机械矫正,利用机械沿焊缝区碾压,使焊缝区得到延伸,拱度值恢复与配料图一致;由于常规的h型钢矫直机因导向辊不能递紧斜腹板,故无法使用,需要对矫直机进行改装,在t型钢翼缘侧增加四个导向辊,导向辊之间横向距离与t型钢翼缘宽度同,使用过程中依靠车间行车板钩夹住t型钢腹板,起稳定作用;步骤5、搭设装配平台,装配平台要牢固、稳定,能承受栈桥单件重量;用h500以上

的h型钢做胎架,间距1米上面铺设厚钢板以上,平台宽度比栈桥底板宽300mm以上;步骤6、在装配平台上按照图纸设计的起拱点位置点焊起拱支架,支架采用h200*200的h型钢,高度根据起拱值确定,用水准仪检测,胎架各点起拱高度与配料图一致;步骤7、将底板铺设到拱度支架上,检查底板与拱度支架之间是否有间隙,如有,需对底板进行火焰加热使其变形,特别是桥墩部位的厚板,可先根据弯曲方向进行预加热变形,保证底板与拱度支架无间隙接触,保证底板s型曲线与腹板预起拱值一致;步骤8、将斜t型钢与底板装配,点焊牢固,再装配其余零部件,按照上述方式,能保证斜t型钢与底板拱度值吻合,如果个别部位斜t与底板之间间隙较大,不能强行将底板往上提升与t型钢装配,检查底板与起拱支架,如该部位是无间隙接触,需对t型钢进行火焰矫正,使其下口拱度值与底板起拱吻合;拱度曲线变缓,火焰矫正腹板下部;拱度曲线变大,火焰矫正腹板上部;步骤9、装配完毕,用水准仪测量栈桥上表面拱度值,作为后期测量拱度依据;步骤10、栈桥脱胎施焊时,先焊内部焊缝,再焊外部焊缝,所有焊缝从中间向两端施焊;步骤11、每段栈桥焊接完成后,相邻两段栈桥在胎架上拼装装配法兰,拼装时,不能采取像装配栈桥时的多点支撑胎架,需采用两点支撑胎架,只在栈桥桥墩部位支架,其中,桥墩部位拱度值为0,如一端栈桥挑出太长,根据该处拱度值设零时支撑胎架。

5.本发明与现有技术相比所具有的优点或积极效果:1、现有技术内容的腹板预起拱值经下料后直接装配箱体,保证箱体拱度值;本专利中腹板预起拱下料经装配成斜t型钢焊接后拱度值发生了变化,常规设备又无法矫正,经对矫直机设备进行改造后使用机械矫正,恢复了下料预起拱值,节约能源、人工、工时;2、现有技术内容中一般起拱线都是两端拱度值为0,以预起拱的腹板为基准装配底板;本专利的起拱线为s形,拱度值0在构件长度的2/3处,不仅保证最高和最低拱度值,还需保证构件两端拱度值(因两根构件之间法兰连接),除腹板预起拱外,还需对底板进行处理进行起拱,保证腹板与底板拱度值一致,装配后拱度值不发现变化,构件不发生扭曲。

附图说明

6.图1为栈桥结构图。

7.图2为栈桥剖视图。

8.图3为单件栈桥拱度图。

9.图4为栈桥断面图。

10.图5为桥墩底板拱度图。

11.图6为法兰连接图。

12.图7为设计起拱值。

13.图8为栈桥整体起拱图。

14.图9 为h型钢矫直矫正斜t型钢图。

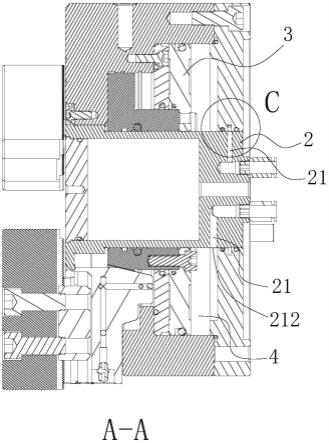

15.图10为h型钢矫直机改造图。

16.图11为栈桥底板起拱图。

17.图12为t型钢火矫图。

具体实施方式

18.以下通过具体实施例进一步说明本发明。

19.如图7~图12所示,一种大型内法兰连接栈桥起拱方法,包括步骤1、根据图纸设计的要求,同时还考虑构件自重引起构件下挠、焊接引起构件下挠起拱值变化因素,综合考虑栈桥各段预拱值在最高设计值上增加20mm,0点数值不变,其余各点根据新的拱值重新拟画起拱曲线,配料时将一个伸缩缝的五段栈桥整体起拱,确定新的预先起拱值;步骤2、配料时将五件栈桥腹板根据预起拱值进行整体排版,分开下料;步骤3、各段栈桥腹板拼接时,根据配料预起拱值放地样,将每块腹板零件按配料图装配到地样图上进行材料拼接,保证腹板拼接后的预起拱值与配料图一致;步骤4、上口盖板与腹板装配成斜t型钢焊接后,因焊缝区收缩引起拱度值变小,如再采用火焰矫正上口盖板角变形,因局部火焰加热后收缩更加使拱度值更变小,因此必须采用机械矫正,利用机械沿焊缝区碾压,使焊缝区得到延伸,拱度值恢复与配料图一致;由于常规的h型钢矫直机因导向辊不能递紧斜腹板,故无法使用,需要对矫直机进行改装,在t型钢翼缘侧增加四个导向辊,导向辊之间横向距离与t型钢翼缘宽度同,使用过程中依靠车间行车板钩夹住t型钢腹板,起稳定作用;步骤5、搭设装配平台,装配平台要牢固、稳定,能承受栈桥单件重量;用h500以上的h型钢做胎架,间距1米上面铺设厚钢板以上,平台宽度比栈桥底板宽300mm以上;步骤6、在装配平台上按照图纸设计的起拱点位置点焊起拱支架,支架采用h200*200的h型钢,高度根据起拱值确定,用水准仪检测,胎架各点起拱高度与配料图一致;步骤7、将底板铺设到拱度支架上,检查底板与拱度支架之间是否有间隙,如有,需对底板进行火焰加热使其变形,特别是桥墩部位的厚板,可先根据弯曲方向进行预加热变形,保证底板与拱度支架无间隙接触,保证底板s型曲线与腹板预起拱值一致;步骤8、将斜t型钢与底板装配,点焊牢固,再装配其余零部件,按照上述方式,能保证斜t型钢与底板拱度值吻合,如果个别部位斜t与底板之间间隙较大,不能强行将底板往上提升与t型钢装配,检查底板与起拱支架,如该部位是无间隙接触,需对t型钢进行火焰矫正,使其下口拱度值与底板起拱吻合;拱度曲线变缓,火焰矫正腹板下部;拱度曲线变大,火焰矫正腹板上部;步骤9、装配完毕,用水准仪测量栈桥上表面拱度值,作为后期测量拱度依据;步骤10、栈桥脱胎施焊时,先焊内部焊缝,再焊外部焊缝,所有焊缝从中间向两端施焊;步骤11、每段栈桥焊接完成后,相邻两段栈桥在胎架上拼装装配法兰,拼装时,不能采取像装配栈桥时的多点支撑胎架,需采用两点支撑胎架,只在栈桥桥墩部位支架,其中,桥墩部位拱度值为0,如一端栈桥挑出太长,根据该处拱度值设零时支撑胎架。

20.本发明与现有技术相比所具有的优点或积极效果:1、现有技术内容的腹板预起拱值经下料后直接装配箱体,保证箱体拱度值;本专利中腹板预起拱下料经装配成斜t型钢焊接后拱度值发生了变化,常规设备又无法矫正,经对矫直机设备进行改造后使用机械矫正,恢复了下料预起拱值,节约能源、人工、工时;2、现有技术内容中一般起拱线都是两端拱度值为0,以预起拱的腹板为基准装配

底板;本专利的起拱线为s形,拱度值0在构件长度的2/3处,不仅保证最高和最低拱度值,还需保证构件两端拱度值(因两根构件之间法兰连接),除腹板预起拱外,还需对底板进行处理进行起拱,保证腹板与底板拱度值一致,装配后拱度值不发现变化,构件不发生扭曲。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。