1.本实用新型涉及密封圈组装领域,尤其涉及一种快速密封圈组装工具。

背景技术:

2.现有的密封圈组装工具通常为定位挤压工具,即将零件居中固定后,将密封圈置于零件的密封槽上,然后通过挤压端对密封圈进行挤压,将密封圈挤入密封槽内,而密封圈与密封槽通常为过盈配合,即密封圈的外径略大于密封槽的外径,且内径率小于密封槽的内径,则直接挤压会导致密封圈的内外径出现破损,影响密封效果,且每次装配均需要手动补充密封圈,操作较为麻烦。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种快速密封圈组装工具。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种快速密封圈组装工具,包括支架台,所述支架台上滑动安装有悬臂,所述悬臂上安装有推压机,所述推压机的下端螺纹安装有装配头,所述推压机的上端安装有多路供油连接嘴,所述推压机的下端开设有导向压槽,所述导向压槽的槽底居中安装有连接杆,所述装配头的下端开设有定位槽,所述装配头的上端开设有连通定位槽的存储孔,所述连接杆的下端螺纹安装有存储芯杆,所述存储芯杆居中插设在存储孔内。

6.优选地,所述导向压槽内环形对称安装有多个液压伸缩杆,多个所述液压伸缩杆的下活动端共同固定安装有压环。

7.优选地,每个所述液压伸缩杆上均安装有油压嘴,每个所述油压嘴均延伸至推压机的上方并插设在多路供油连接嘴上。

8.优选地,所述存储孔的内壁从上到下依次设有变径挤压内壁和等径挤出内壁,所述变径挤压内壁的直径从上到下依次减小。

9.优选地,所述存储芯杆的外壁从上到下依次设有变径挤压外壁和等径挤出外壁,所述变径挤压外壁的直径从上到下依次增大。

10.优选地,所述存储孔靠近导向压槽的一端直径等于导向压槽的直径,所述存储芯杆靠近连接杆的直径等于连接杆的直径,所述等径挤出内壁的直径小于存储孔靠近导向压槽的直径,所述等径挤出外壁的直径大于连接杆的直径,所述压环的内径大于等径挤出外壁的直径,所述压环的外径小于等径挤出内壁的直径。

11.本实用新型有益效果:通过将多个密封圈存储并通过挤压逐个组装,降低组装难度,且通过变径挤压的方式使得密封圈的内外径受挤压改变并适配相应的零件密封槽,避免密封圈进入密封槽内受到损伤,密封性更佳且准确度更高。

附图说明

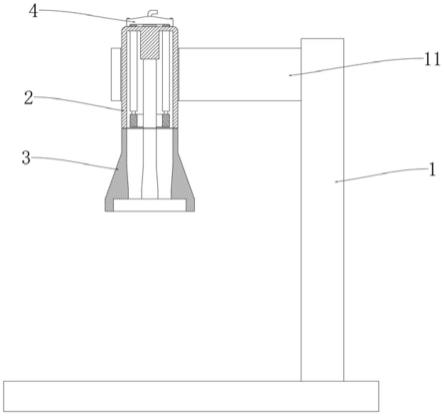

12.图1为本实用新型提出的一种快速密封圈组装工具的结构示意图;

13.图2为本实用新型提出的一种快速密封圈组装工具的推压机部分放大图。

14.图中:1支架台、11悬臂、2推压机、21导向压槽、3装配头、31存储孔、32变径挤压内壁、33等径挤出内壁、34定位槽、4多路供油连接嘴、5液压伸缩杆、51油压嘴、52压环、6连接杆、7存储芯杆、71变径挤压外壁、72等径挤出外壁。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

16.参照图1-2,一种快速密封圈组装工具,包括支架台1,支架台1上滑动安装有悬臂11,悬臂11上安装有推压机2,推压机2的下端螺纹安装有装配头3,推压机2的上端安装有多路供油连接嘴4,推压机2的下端开设有导向压槽21,导向压槽21的槽底居中安装有连接杆6,装配头3的下端开设有定位槽34,装配头3的上端开设有连通定位槽34的存储孔31,连接杆6的下端螺纹安装有存储芯杆7,存储芯杆7居中插设在存储孔31内。

17.推压机2与装配头3以及连接杆6和存储芯杆7采用螺纹可拆卸结构,方便拆装,拆卸后,通过装配头3的存储孔31和存储芯杆7对密封圈进行存储限位,使得密封圈能够随装配头3和存储芯杆7置于推压机2的正下方。

18.导向压槽21内环形对称安装有多个液压伸缩杆5,多个液压伸缩杆5的下活动端共同固定安装有压环52,每个液压伸缩杆5上均安装有油压嘴51,每个油压嘴51均延伸至推压机2的上方并插设在多路供油连接嘴4上。

19.外部油压设备通过多路供油连接嘴4与多个液压伸缩杆5连接,则能够控制多个液压伸缩杆5同步伸缩,即能够使得压环52在导向压槽21和存储孔31内上下移动,即能够将密封圈向下挤压进行装配。

20.存储孔31的内壁从上到下依次设有变径挤压内壁32和等径挤出内壁33,变径挤压内壁32的直径从上到下依次减小,存储芯杆7的外壁从上到下依次设有变径挤压外壁71和等径挤出外壁72,变径挤压外壁71的直径从上到下依次增大。

21.密封圈存储在存储孔31和存储芯杆7的上半部分,压环52向下挤压时,推动多个密封圈下移,使得密封圈经过变径挤压内壁32和变径挤压外壁71,则能够使得密封圈的内外壁被挤压,使其内外直径能够完全适配相应零件的密封槽,挤压后的密封圈从等径挤出内壁33和等径挤出外壁72挤出至零件的密封槽内,使得密封圈失去挤压回弹,则使得密封圈能够牢固塞设在密封槽内,组装速度快,且组装准确度高,避免密封圈直接过盈挤压损坏。

22.存储孔31靠近导向压槽21的一端直径等于导向压槽21的直径,存储芯杆7靠近连接杆6的直径等于连接杆6的直径,等径挤出内壁33的直径小于存储孔31靠近导向压槽21的直径,等径挤出外壁72的直径大于连接杆6的直径,压环52的内径大于等径挤出外壁72的直径,压环52的外径小于等径挤出内壁33的直径。

23.存储孔31和存储芯杆7存储密封圈的上半部分不改变密封圈的内径和外径,变径挤压内壁32和变径挤压外壁71将密封圈的内外壁压缩相同参数,使得密封圈的内径略大于

密封槽的内径,密封圈的外径略小于密封槽的外径,则能够使得密封圈完好进入密封槽内回弹密封。

24.本实用新型在使用时,拆下存储芯杆7和装配头3,然后将存储芯杆7套设多个密封圈,再将存储芯杆7安装在连接杆6上,再将装配头3安装在推压机2上,使得存储孔31将密封圈罩设,则使得密封圈的外壁贴附在存储孔31的上半部分内壁上,且密封圈的内壁贴附在存储芯杆7的上半部分外壁上;

25.将零件置于支架台1的中间并移动悬臂11使得定位槽34套设在零件上,且定位槽34的槽底与零件的表面贴合,使得零件的密封槽置于定位槽34的中间,然后通过外部油压设备通过多路供油连接嘴4控制多个液压伸缩杆5推动压环52向下挤压多个密封圈,使得多个密封圈下移,下层的密封圈经过变径挤压内壁32和变径挤压外壁71使得内壁和外壁被挤压并置于等径挤出内壁33和等径挤出外壁72处,使得密封圈的内径略大于密封槽的内径且外径略小于密封槽的外径;

26.压环52继续下移使得挤压后的密封圈脱离等径挤出内壁33和等径挤出外壁72进入密封槽内,进入密封槽内的密封圈失去挤压回弹,使得密封圈的内壁和外壁分别抵紧密封槽的内壁和外壁进行密封,更换零件再次挤压密封,操作方便、组装速度快、装配更加准确且降低对密封圈的损伤。

27.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。