1.本技术涉及热处理的技术领域,尤其是涉及一种精密锻造件液体快速冷却系统。

背景技术:

2.工件在锻造成型完毕后,需要进行热处理,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能;一般在淬火后需要将工件放入液体冷却系统内进行快速冷却。

3.现有的液体快速冷却系统包括冷却池,冷却池内的液体为水、盐水或油。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:冷却池内的液体温度会随着工件进入的次数和时间进行升高,造成后续工件的冷却效率低下。

技术实现要素:

5.为了维持冷却池内的液体温度稳定,以尽量保证后续工件的冷却效率,本技术提供一种精密锻造件液体快速冷却系统。

6.本技术提供的精密锻造件液体快速冷却系统采用如下技术方案:

7.一种精密锻造件液体快速冷却系统,包括冷却池,所述冷却池上固定有抽泵,抽泵上连通有插入冷却池内的第一抽管,抽泵连通有冷却塔,冷却塔连通有固定在冷却池上的送泵,送泵上连通有用于往冷却池内送入液体的第一送管;冷却池内设有若干组供液体进行散热的散热机构。

8.通过采用上述技术方案,启动抽泵,冷却池内的液体通过第一抽管进入冷却塔内,经过冷却塔的冷却后,启动送泵,以将冷却后的液体通过第一送管送回冷却池内,同时多组散热机构对冷却池内的液体进行散热,达到了维持冷却池内的液体温度稳定,以尽量保证后续工件的冷却效率。

9.可选的,所述第一送管远离送泵的一端位于冷却池的中间位置且开口向上。

10.通过采用上述技术方案,冷却后的液体输送到冷却池的中间位置,能够以更快的速度对整个冷却池进行降温,且开口朝上的设置,能够使冷却后的液体向上冲击,以更加充分的对冷却池内的液体进行降温。

11.可选的,所述散热机构包括转动连接在冷却池内的转轴、固定在各个转轴上的若干叶片、用于同时带动所有转轴转动的驱动组件。

12.通过采用上述技术方案,驱动组件带动所有转轴进行转动,所有叶片对液体进行搅动,与冷却回来的液体配合对冷却池进行散热降温,提高了冷却池内液体的散热效果。

13.可选的,所有所述转轴均竖直设置,且转轴的底端均穿出至冷却池的下方;驱动组件包括驱动电机、链轮和链条,链轮有多个且同轴固定在各个转轴上,链条啮合在所有链轮上,驱动电机与其中一个转轴同轴固定。

14.通过采用上述技术方案,启动驱动电机使其中一个转轴转动,此转轴通过链轮和链条带动所有转轴转动,提高了冷却池的散热效率。

15.可选的,所述散热机构包括固定在冷却池内且为上开口的输送筒、固定在冷却池上的散热泵、连通在散热泵上并插入冷却池内的第二抽管、连通在输送筒底部和散热泵之间的第二送管;输送筒顶端高于冷却池内液体表面。

16.通过采用上述技术方案,启动散热泵,使冷却池内的液体依次通过第二抽管和第二送管后进入输送筒内,并随着输送筒内液体的增加,使液体从输送筒的顶端溢出,并再次流回冷却池形成循环,增加了冷却池内的液体与外界空气的接触,进而提高了冷却池的散热效率。

17.可选的,所述输送筒内同轴固定有固定杆,固定杆上固定盘绕有螺旋叶片,螺旋叶片的外周边沿均与输送筒内壁贴合。

18.通过采用上述技术方案,延长了液体从进入输送筒到从输送筒顶端溢出的路径,使液体冷却效果更佳。

19.可选的,所述输送筒顶端固定有环形的扩散板。

20.通过采用上述技术方案,从输送筒顶端溢出的液体不再是沿着输送筒外壁流下,而是流到扩散板上后再掉落回冷却池内,增加了液体与空气的接触,使液体的散热效果更佳。

21.可选的,所述扩散板上表面具有环形的凹陷空间,扩散板的此凹陷空间内开设有若干散流孔。

22.通过采用上述技术方案,液体从输送筒顶端溢出后进入扩散板的凹陷空间内,再从各个散流孔内流下,若液体溢出速度大于从散流孔流下的速度,液体就会从扩散板的边缘处流下,进一步增加了液体与空气的接触,使液体的散热效果更佳。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.冷却池内的液体通过第一抽管进入冷却塔内,经过冷却塔的冷却后,通过第一送管送回冷却池内,同时多组散热机构对冷却池内的液体进行散热,达到了维持冷却池内的液体温度稳定,以尽量保证后续工件的冷却效率;

25.2.冷却后的液体输送到冷却池的中间位置,能够以更快的速度对整个冷却池进行降温,且开口朝上的设置,能够使冷却后的液体向上冲击,以更加充分的对冷却池内的液体进行降温;

26.3.驱动组件带动所有转轴进行转动,所有叶片对液体进行搅动,与冷却回来的液体配合对冷却池进行散热降温,提高了冷却池内液体的散热效果;

27.4.冷却池内的液体进入输送筒内,液体从输送筒的顶端溢出,并再次流回冷却池形成循环,增加了冷却池内的液体与外界空气的接触。

附图说明

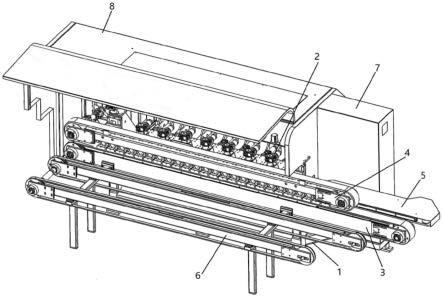

28.图1是本技术实施例1的结构示意图;

29.图2是本技术实施例1为显示驱动组件的结构示意图;

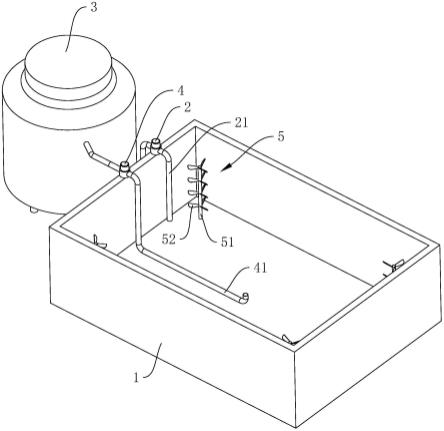

30.图3是本技术实施例2的结构示意图;

31.图4是本技术实施例2为显示散热机构的局部剖视图。

32.图中,1、冷却池;2、抽泵;21、第一抽管;3、冷却塔;4、送泵;41、第一送管;5、散热机构;51、转轴;52、叶片;53、驱动组件;531、驱动电机;532、链轮;533、链条;54、输送筒;55、散

热泵;56、第二抽管;57、第二送管;6、固定杆;61、螺旋叶片;7、扩散板;71、散流孔。

具体实施方式

33.以下结合附图1-4对本技术作进一步详细说明。

34.本技术实施例公开一种精密锻造件液体快速冷却系统。

35.实施例1

36.参考图1,精密锻造件液体快速冷却系统包括冷却池1,冷却池1上固定有抽泵2,抽泵2连通有一端位于冷却池1内的第一抽管21,抽泵2通过管道连通有冷却塔3,冷却塔3通过管道连通有固定在冷却池1上的送泵4,送泵4连通有一端位于冷却池1内的第一送管41,且第一送管41远离送泵4的一端位于冷却池1底部的中间位置,第一送管41开口竖直向上。

37.抽泵2将冷却池1内的液体通过第一抽管21后抽入冷却塔3内,送泵4将经过冷却塔3冷却后的液体通过第一送管41送回冷却池1内,冷却后的液体从第一送管41出来后向上形成冲击波,达到了维持冷却池1内的液体温度稳定,以尽量保证后续工件的冷却效率。

38.参考图1和图2,冷却池1内设有若干组供液体进行散热的散热机构5。散热机构5包括竖直转动连接冷却池1内的转轴51、固定在各个转轴51周向侧壁上的叶片52、用于同时带动所有转轴51转动的驱动组件53,本实施例中转轴51共有四个,且分别位于冷却池1内的四角处;转轴51底端穿出至冷却池1的下方。驱动组件53包括与冷却池1底部固定的驱动电机531、同轴固定在各个转轴51底端的链轮532、与所有链轮532啮合的链条533,驱动电机531的输出轴与其中一个转轴51同轴固定。

39.启动驱动电机531使所有转轴51同步转动,能够对冷却池1内的液体进行搅动,配合上冷却池1的中部喷出的冷却后的液体,使冷却池1内的液体散热效果更佳,以更好的维持冷却池1内的液体温度。

40.本技术实施例1的实施原理为:抽泵2将冷却池1内的液体通过第一抽管21后抽入冷却塔3内,送泵4将经过冷却塔3冷却后的液体通过第一送管41送回冷却池1内,冷却后的液体从第一送管41出来后向上形成冲击波。同时启动驱动电机531使所有转轴51同步转动,能够对冷却池1内的液体进行搅动,配合上冷却池1的中部喷出的冷却后的液体,达到了维持冷却池1内的液体温度稳定,以尽量保证后续工件的冷却效率。

41.实施例2

42.参考图3和图4,与实施例1的不同之处在于,散热机构5包括竖直固定在冷却池1内且为上开口的输送筒54、与冷却池1固定的散热泵55、与散热泵55连通的第二抽管56、连通在输送筒54底部和散热泵55之间的第二送管57;第二抽管56远离散热泵55的一端插入冷却池1内,输送筒54的顶端高于冷却池1内的液体高度。

43.参考图3和图4,输送筒54顶端同轴固定套设有环形状的扩散板7,扩散板7上表面具有环形状的凹陷空间,扩散板7的凹陷空间内壁开设有若干散流孔71,扩散板7的外边缘的向下外翻设置。

44.参考图4,输送筒54内同轴固定有固定杆6,固定杆6上固定缠绕有螺旋叶片61,螺旋叶片61的外边缘均与输送筒54内壁贴合;延长了液体向上流动溢出的路径。

45.散热泵55将冷却池1内的液体依次通过第二抽管56和第二送管57注入输送筒54内,并使液体从输送筒54的顶端溢出到扩散到的凹陷空间内,若液体溢出速度大于从散流

孔71流下的速度,则一部分液体通过散流孔71落下,另一部分液体从扩散板7的边缘处落下,增加了液体与外界空气的接触,使液体的散热效果更佳。

46.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。