1.本发明涉及纸尿裤底膜印刷技术领域,具体涉及一种纸尿裤底膜大面积印刷方法。

背景技术:

2.纸尿裤的结构主要分为表层、瞬吸导流层、吸收芯层、底膜及其他功能层。纸尿裤的设计总体要求无毒无异味、穿着舒适,穿脱方便。

3.纸尿裤用底膜可根据不同的设计意图和稿件进行分色,然后印刷,完成印刷后测试产品的各项指标是否符检测要求。然而,在纸尿裤底膜大面积印刷时,会出现透湿量这一指标在印刷后比印刷前的材料有30%-35%的下降,严重影响了产品性能,透湿量下降代表着水汽能够挥发的量少,使得婴儿长期使用后会产生红屁股甚至湿疹。

4.因此,研发一种既能满足图案设计,又能降低大面积印刷造成的透湿量影响的纸尿裤底膜大面积印刷方法是目前急需解决的技术问题。

技术实现要素:

5.本发明的目的在于克服现有技术的不足之处而提供一种纸尿裤底膜大面积印刷方法。

6.为实现上述目的,本发明采取的技术方案如下:

7.本发明提供了一种纸尿裤底膜大面积印刷方法,所述印刷时采用50%-80%的挂网灰度挂网印刷;所述挂网印刷的网纹辊数为300l/cm-400l/cm。

8.作为本发明所述的纸尿裤底膜大面积印刷方法的优选实施方式,所述印刷时采用50%-60%的挂网灰度挂网印刷。

9.作为本发明所述的纸尿裤底膜大面积印刷方法的优选实施方式,所述挂网印刷的网纹辊数为340l/cm-400l/cm。

10.作为本发明所述的纸尿裤底膜大面积印刷方法的优选实施方式,以质量份数计,所述印刷的油墨包括颜料10-15份,助剂0.2-0.3份,冲淡剂85-99份。

11.本发明的方法通过前端分色设计,将大面积实地印刷改为挂网印刷,并调整油墨配方和网纹辊数,在保证印刷效果能够达到的原设计的要求的情况下,能够降低印刷时的油墨覆盖率,以降低大面积印刷对产品透湿量的影响。

12.优选的,以质量份数计,所述油墨包括颜料10-13.5份,助剂0.2-0.25份,冲淡剂86.25-98.75份。

13.进一步的,以质量份数计,所述油墨包括颜料11.5-13.5份,助剂0.2-0.25份,冲淡剂86.25-88.25份。

14.作为本发明所述的纸尿裤底膜大面积印刷方法的优选实施方式,所述助剂包括颜料分散剂、固化剂、消泡剂中的至少一种。

15.作为本发明所述的纸尿裤底膜大面积印刷方法的优选实施方式,所述印刷时的上

机测试参数为:放卷60n-80n,收卷75n-95n,油墨粘度15s-30s,生产速度300m/min-700m/min,载墨量bcm为6cm3/m

2-8cm3/m2。

16.优选的,所述印刷时的上机测试参数为:放卷65n-75n,收卷80n-90n,油墨粘度20s-25s,生产速度400m/min-600m/min,载墨量bcm为7.0cm3/m

2-7.5cm3/m2。

17.与现有技术相比,本发明的有益效果为:

18.本发明的纸尿裤底膜大面积印刷方法既满足了客户的设计意图,满足了设计的颜色的深浅,又能够降低大面积印刷对产品透湿量的影响,以保证纸尿裤底膜关键物性指标(透湿量)达到使用要求。

附图说明

19.图1为不同挂网灰度的测试板贴。

具体实施方式

20.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。本领域技术人员应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

21.本发明所述透湿量是材料透过水蒸汽的能力,即单位时间内,单位表面积透过的水蒸气量,用以衡量材料透气能力。所述透湿量采用透湿杯称重法测试原理,在一定的温度下,使试样的两侧形成一定的湿度差,水蒸气透过透湿杯中的试样进入干燥的一侧,通过测定透湿杯重量随时间的变化量,从而求出试样的水蒸气透过率等参数。

22.实施例中所用的试验方法如无特殊说明,均为常规方法;所用的材料、试剂等,如无特殊说明,均可从商业途径得到。实施例中的助剂包括颜料分散剂、固化剂、消泡剂等常规适用助剂。实施例中底膜透湿量测试依据标准astm e96-2014检测。实施例中的底膜印刷后发生变化的只有透湿量,其他的指标(如克重、延伸率、拉伸强度)无改变。

23.实施例1:

24.设计需要印刷的图像,将底膜进行上机印刷,使用panton565c进行印刷,panton565c配方为使用6.75%的颜料,0.25%助剂和93%的冲淡剂组成565c的常规配方。上机测试参数设置如下:放卷70n收卷85n,油墨粘度20s-22s,生产速度500m/min,使用300l/cm网纹辊,载墨量bcm为7.3cm3/m2;

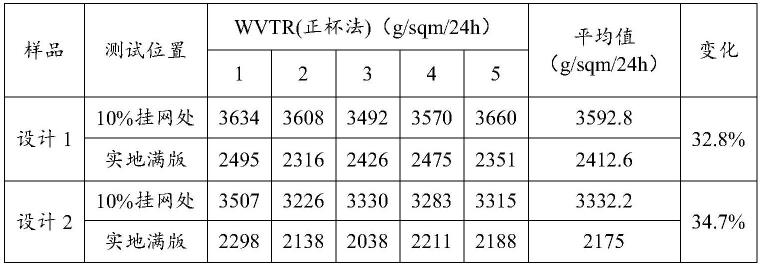

25.以挂网印刷为试验例,以实地满版印刷为对照例,设2组测试,每组5个平行试验,印刷后检测底膜透湿量测试,获取透湿量变化数据如表1所示:

26.表1透湿量

[0027][0028]

由表1实验数据可知,针对相同的底膜基材,实地满版印刷透湿量比挂网印刷低32.8%-34.7%。

[0029]

实施例2:

[0030]

发明人经大量试验和长期研究发现,以上透湿量变化的原因和变化量,主要是在印刷过程中油墨颗粒堵塞了底膜基材中的透气微孔,造成了透湿量的降低,可通过改变设计的挂网灰度,从实地满版印刷改为挂网印刷,或者从高百分比的挂网改为低百分比的挂网,来降低印刷过程微孔堵塞的程度;可通过油墨配方调整,通过降低油墨等有颗粒状且不挥发的物质的含量(即降低油墨的固含量)来改善油墨的影响;可通过使用高线数的网纹辊来降低印刷过程中的油墨转移量,来改善油墨的影响。

[0031]

(1)优化挂网灰度

[0032]

设计需要印刷的图像,将底膜进行上机印刷,使用panton565c进行印刷,上机测试参数设置如下:放卷70n收卷85n,油墨粘度20s-22s,生产速度500m/min,使用300l/cm网纹辊,载墨量bcm为7.3cm3/m2;

[0033]

测试版贴在套筒上,不同挂网灰度的测试板贴如图1所示,以不同挂网灰度印刷后检测底膜透湿量测试,每个挂网灰度设3个平行试验,获取透湿量变化数据如表2所示:

[0034]

表2透湿量(g/sqm/24h)

[0035][0036]

续表2透湿量(g/sqm/24h)

[0037][0038]

续表2透湿量(g/sqm/24h)

[0039][0040]

由表2实验数据可知,在挂网灰度50%灰度以上的设计中,每提高10%的灰度,透湿量会下降约150g/sqm/24h-200g/sqm/24h,而低于50%的灰度,每提高10%,透湿量会下降约80g/sqm/24h-100g/sqm/24h,可以将50%以上的灰度降低,以控制透湿量变小的速度。

[0041]

(2)优化油墨配方

[0042]

采用颜色panton565c,正常配方使用6.75%的颜料,0.25%助剂和93%的冲淡剂组成565c的常规配方。优化配方由9%的颜料,0.25%的助剂和90.75%的冲淡剂组成。

[0043]

采用实施例1的设计图像,将底膜进行上机印刷,使用优化配方进行印刷,上机测试参数设置如下:放卷70n收卷85n,油墨粘度20s-22s,生产速度500m/min,使用300l/cm网纹辊,载墨量bcm为7.3cm3/m2;

[0044]

以挂网印刷为试验例,以实地满版印刷为对照例,设2组测试,每组5个平行试验,印刷后检测底膜透湿量测试,获取透湿量变化数据如表3所示:

[0045]

表3透湿量

[0046][0047]

由表3实验数据可知,与实施例1的实验数据相比,实地满版印刷时,优化油墨配方对底膜的透湿量有6.1%-6.2%的改善,挂网印刷时,优化油墨配方对底膜的透湿量有2.2%-3.2%的改善。

[0048]

(3)优化网纹辊线数

[0049]

采用实施例1的设计图像,将底膜进行上机印刷,使用panton565c进行印刷,panton565c配方为使用6.75%的颜料,0.25%助剂和93%的冲淡剂组成565c的常规配方。上机测试参数设置如下:放卷70n收卷85n,油墨粘度20s-22s,生产速度500m/min,载墨量bcm为7.3cm3/m2;

[0050]

分别使用低线数网纹辊:260l/cm(bcm=8.5)、200l/cm(bcm=10.5)和300l/cm(bcm=7),高线数网纹辊:340l/cm(bcm=6.3)和400l/cm(bcm=5)上机印刷,每组5个平行试验,印刷后检测底膜透湿量测试,获取透湿量变化数据如表4所示:

[0051]

表4透湿量

[0052][0053][0054]

由表4实验数据可知,与现有技术中采用的300l/cm(bcm=7)网纹辊的实验数据相比,实地满版印刷时,在印刷相同的图案位置和使用相同的油墨的情况下,网纹辊线数越高,透湿量越高,线数越低,透湿量越低。

[0055]

进一步使用340l/cm(bcm=6.3)网纹辊对设计图像进行上机印刷,使用panton565c进行印刷,panton565c配方为使用6.75%的颜料,0.25%助剂和93%的冲淡剂组成565c的常规配方。上机测试参数设置如下:放卷70n收卷85n,油墨粘度20s-22s,生产速度500m/min,载墨量bcm为7.3cm3/m2;

[0056]

以挂网印刷为试验例,以实地满版印刷为对照例,设2组测试,每组5个平行试验,印刷后检测底膜透湿量测试,获取透湿量变化数据如表5所示:

[0057]

表5透湿量

[0058][0059]

由表5实验数据可知,与实施例1的实验数据相比,实地满版印刷时,使用340l/cm网纹辊对底膜的透湿量有2.3%-2.8%的改善,挂网印刷时,使用340l/cm网纹辊对底膜的透湿量有1.8%-1.9%的改善。

[0060]

进一步使用400l/cm(bcm=5)网纹辊对设计图像进行上机印刷,使用panton565c进行印刷,panton565c配方为使用6.75%的颜料,0.25%助剂和93%的冲淡剂组成565c的常规配方。上机测试参数设置如下:放卷70n收卷85n,油墨粘度20s-22s,生产速度500m/min,载墨量bcm为7.3cm3/m2;

[0061]

以挂网印刷为试验例,以实地满版印刷为对照例,设2组测试,每组5个平行试验,印刷后检测底膜透湿量测试,获取透湿量变化数据如表6所示:

[0062]

表6透湿量

[0063][0064][0065]

由表6实验数据可知,与实施例1的实验数据相比,实地满版印刷时,使用400l/cm网纹辊对底膜的透湿量有29.41%-10.00%的改善,挂网印刷时,使用400l/cm网纹辊对底膜的透湿量有2.41%-3.78%的改善。

[0066]

实施例3:

[0067]

综合印刷时挂网灰度、油墨配方、网纹辊线数对底膜透湿量的影响,确认测试方方案,并满足在制版时要求带有灰度条,经测试最终选50%-80%灰度替代原有实地设计,并变油墨配方(a/b/c/d/e 5种配方)、使用高线数网纹辊(a/b两种配置)进行测试。

[0068]

油墨配方为:

[0069]

配方a:颜料13.5%,助剂0.25%,冲淡剂86.25%;

[0070]

配方b:颜料12.5%,助剂0.25%,冲淡剂87.25%;

[0071]

配方c:颜料11.5%,助剂0.25%,冲淡剂88.25%;

[0072]

配方d:颜料10.5%,助剂0.25%,冲淡剂89.25%;

[0073]

配方e:颜料10%,助剂0.25%,冲淡剂89.75%。

[0074]

高线数网纹辊为:

[0075]

常规印刷配置正常的网纹辊为300l/cm(bcm=7),测试用了a和b两种高线数的网纹辊,配置a在常规配置上线数增加了33.3%,油墨转移能力降低28%,配置b在常规配置上增加了13.3%,油墨转移能力降低10%。

[0076]

采用实施例1的设计图像,使用上述配方和配制采用不同的挂网灰度上机印刷。上机测试参数设置如下:放卷70n收卷85n,油墨粘度20s-22s,生产速度500m/min,载墨量bcm为7.3cm3/m2;

[0077]

以常规印刷为对照组,挂网灰度为15%,油墨配比使用常规油墨配比panton565c配方,即:6.75%的颜料,0.25%助剂和93%的冲淡剂组成565c的常规配方。

[0078]

另设8组测试组,每组8个平行试验,印刷后检测底膜透湿量测试,获取透湿量变化数据如表7所示:

[0079]

表7透湿量

[0080][0081]

由表7实验数据可知,与常规印刷相比,底膜的整体透湿量数据较于实施例1的底膜透湿量下降30%左右(针对相同的底膜基材,实地满版印刷透湿量比挂网印刷低32.8%-34.7%)已有明显改善,降低幅度仅为10.2%-19.7%。

[0082]

其中,结合实际颜色的控制以及生产工艺控制问题,当将实地(100%)改为50%-60%的挂网灰度,网纹辊选用340l/cm和400l/cm,油墨配方选用配方a、配方b、配方c三种不同浓度的颜料比例时,底膜的整体透湿量降低程度较小。

[0083]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。