1.本发明属于图形记录材料技术领域,尤其涉及一种高透明热敏记录材料及其制备方法。

背景技术:

2.采用透明容器进行产品包装是时下最流行的包装方式之一,该方式能够方便厂家更加直观的展示品牌以及产品,同时也能让消费者在购买之前直接看到产品的质量和颜色,让品牌在货架上更具有影响力。热敏记录材料由于其打印便捷,低噪等优点,可作为信息记录媒介被广泛用于食品和其它行业。但是现有的热敏记录材料通常都是不透明的,因而透明包装容器在贴上不透明的热敏记录材料后,会严重影响展示效果,削弱了消费者对产品颜色和形状的直观体验,导致购买欲望下降。

3.相比不透明的热敏记录材料,透明度高、雾度低的热敏记录材料更能够匹配透明容器的个性化包装需求,提升产品外在观感,提高产品档次。但就当前技术而言,既满足高透明度、雾度低的要求,还具备良好图文信息打印性能和应用防护性能的热敏记录材料是难以获得的。

4.因此,本发明希望提出一种雾度低、透明度高、打印和应用性能优异的热敏记录材料,以满足透明容器的包装要求。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种高透明度热敏记录材料及其制备方法。该热敏记录材料在保持优良图文信息打印性能和应用防护性能的同时,还具有透明度高、雾度低的特点,非常适合透明包装材料的印刷。

6.本发明提供了一种热敏记录材料,依次包括基底、接着涂层、热敏显色层和保护层;

7.所述接着涂层包含tg(玻璃化转变温度)≤30℃的第一树脂和tg(玻璃化转变温度)≥45℃的第二树脂。

8.本发明在接着涂层中使用了玻璃化转变温度不同的两种树脂,利用了低tg树脂(第一树脂)容易与基底牢固接着以及高tg树脂(第二树脂)有助于提高打印适应性的特性,还可使低tg树脂(第一树脂)作为高tg树脂(第二树脂)的成膜助剂(低tg物质与高tg物质相互作用,降低了高tg物质的成膜温度,使其能在较低温度下成膜),使得高tg树脂(第二树脂)在不需要其他常规成膜助剂(常规成膜助剂对会对热敏记录材料的灰度造成不良影响)的条件下就能在较低温度成膜,在不影响接着涂层透光率、雾度和灰度的情况下,既保证接着涂层的牢固度又提高了接着涂层的耐热性,避免热敏记录材料打印出现黑白条纹缺陷。

9.所述基底可选自双向拉伸聚丙烯、聚对苯二甲酸乙二醇酯或其它透明膜类材料中的任意一种。

10.优选地,所述第一树脂与第二树脂的质量比为1:(0.05-18)。

11.优选地,所述接着涂层还包含润湿剂、流变改性剂、交联剂中的至少一种。

12.优选地,所述热敏显色层包含无色染料和显色剂。无色染料和显色剂的研磨粒径控制为d90<1μm,通过控制上述成分的粒径,有助于降低热敏记录材料的雾度。

13.更优选地,所述显色剂的种类为2种及以上。采用多种显色剂搭配可提高热敏记录材料的防护性能。

14.更优选地,所述无色染料和显色剂的质量比为1:(1-5)。

15.更优选地,所述无色染料选自荧烷类染料、吩噻嗪系染料、吲哚苯酞染料中的至少一种。

16.进一步优选地,所述无色染料为荧烷类染料。所述荧烷类染料包括但不限于2-苯胺基-3-甲基-6-二丁氨基荧烷、2-对氯苯胺基-3-甲基-6-二丁基氨基荧烷、2-邻氯苯氨基-6-二丁基氨基荧烷和2-苯胺基-3-甲基-6-n-乙基氨基荧烷。

17.更优选地,所述显色剂选自苯酚类显色剂、有机酸或其金属盐。具体地,所述显色剂可选自4-(β-对甲氧基苯氧基乙氧基)水杨酸、3,5-二叔丁基水杨酸、3-异丙酯水杨酸或上述有机酸的金属盐、2,2-双(4

’‑

羟苯基)丙烷、4-羟基邻苯二甲酸二甲酯、4-羟基-4

’‑

异丙氧基-二苯砜、4-羟基-4

’‑

(对-甲基苄氧基)二苯砜、4-羟基-4

’‑

(邻-甲基苄氧基)二苯砜、4-羟基-4

’‑

(间-甲基苄氧基)二苯砜、4,4-二羟基二苯砜、2,4-二苯砜基苯酚、4-羟基-3-烯丙基二苯砜、4-羟基-4

’‑

芳氧基二苯砜中的至少一种。

18.更优选地,所述热敏显色层还包含水性树脂、水溶性粘合剂、润滑剂、交联剂、抗氧剂中的至少一种。

19.优选地,所述水溶性粘合剂选自聚乙烯醇或改性聚乙烯醇。所述润滑剂选自硬脂酸酰胺乳液、硬脂酸锌乳液、费托蜡、低密度聚乙烯蜡、高密度聚乙烯蜡、聚丙烯蜡或聚四氟乙烯蜡;其可以吸收一部分打印能量,减少热敏显色层与保护层的摩擦,从而减少打印缺陷。优选地,所述水性树脂包含tg(玻璃化转变温度)≤30℃的第一树脂和tg(玻璃化转变温度)≥45℃的第二树脂。

20.优选地,所述保护层含有水性树脂、交联剂和润滑剂。其中,润滑剂的加入可提高热敏记录材料的打印适应性。

21.优选地,所述接着涂层、热敏显色层和保护层中的至少一层含有纳米颜料。所述纳米颜料可选自滑石粉、碳酸钙、二氧化钛、高岭土、煅烧高岭土、硫酸钡、霞石粉或甲基丙烯酸甲酯。优选地,所述水性树脂包含tg(玻璃化转变温度)≤30℃的第一树脂和tg(玻璃化转变温度)≥45℃的第二树脂。

22.更优选地,所述纳米颜料的粒径d90≤1μm。

23.本发明所采用的树脂成分选自水性醇酸树脂、水性环氧酯树脂、水性丙烯酸树脂、水性聚氨酯或水性聚氨酯丙烯酸酯树脂。

24.本发明所采用的交联剂选自三羟甲基丙烷-三[3-(2-甲基氮丙啶基)]丙酸酯、三羟甲基丙烷-三(3-氮丙啶基)丙酸酯、季戊四醇-三(3-氮丙啶基)丙酸酯、1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐、1-乙基-3-(3-二甲氨丙基)碳二亚胺盐酸盐、1-(3-二甲胺丙基)-3-乙基碳二亚胺盐酸盐、1-乙基-(3-二甲基氨基丙基)碳酰二亚胺盐酸盐、己二酸二酰肼、乙二醛、戊二醛、双醛淀粉、三聚氰胺甲醛树脂、聚氨基环氧树脂、异丁烯-无水马来酸共聚体、反应性氨酯树脂或碳酸铵锆。

[0025]

本发明还提供了上述热敏记录材料的制备方法,包括以下步骤:

[0026]

将接着涂层、热敏显色层和保护层的相应涂覆溶液依次涂布于基底上并进行干燥,制得所述热敏记录材料。

[0027]

优选地,所述涂布的方式包括辊涂、棒涂、气刀、帘涂或狭缝挤出涂布。

[0028]

相对于现有技术,本发明的有益效果如下:

[0029]

本发明通过在接着涂层中利用了低tg树脂(第一树脂)容易与基底牢固接着以及高tg树脂(第二树脂)有助于提高打印适应性的特性,还使低tg树脂(第一树脂)作为高tg树脂(第二树脂)的成膜助剂,使得高tg树脂(第二树脂)在不需要其他常规成膜助剂(常规成膜助剂对会对热敏记录材料的灰度造成不良影响)的条件下就能在较低温度成膜,在不影响接着涂层透光率、雾度和灰度的情况下,既保证涂层的牢固度又提高了整个接着层的耐热性,避免热敏记录材料打印出现黑白条纹缺陷。本发明所制得的热敏记录材料具备透明度高,雾度低,打印显色均匀,打印流畅,无卡顿纹,耐热、防水、防油和防增塑剂性能优异等特点,非常适合透明包装材料的印刷。

具体实施方式

[0030]

为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例仅为本发明的优选实施例,对本发明要求的保护范围不构成限制作用,任何未违背本发明的精神实质和原理下所做出的修改、替代、组合,均包含在本发明的保护范围内。

[0031]

以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

[0032]

实施例1

[0033]

本实施例提供一种热敏记录材料,依次包括基底、接着涂层、热敏显色层和保护层;该热敏记录材料的制备方法包括以下步骤:

[0034]

1.接着涂层涂覆溶液(按重量分数计)为:迪爱生voncoat ac-501丙烯酸乳液(玻璃化转变温度tg=0℃)27份,basf joncryl 67苯丙乳液(tg=73℃)58份,磷酸酯类润湿剂0.75份,纤维素类流变改性剂5份,1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐4份,霞石粉4.25份。以水作为溶剂,将上述组分进行搅拌混合,固含量控制为5%,制得接着涂层涂覆溶液。

[0035]

2.热敏显色层涂覆溶液(按重量分数计)为:迪爱生voncoat ac-501丙烯酸乳液(tg=0℃)1.5份,basf joncryl 67苯丙乳液(tg=73℃)13.5份,改性pva rs-1717 20份,聚乙烯蜡(tg=140℃,d90<1.0μm)2份,乙二醛5份,2-苯胺基-3-甲基-6-二丁氨基荧烷(d90<0.5μm)15份,2,4-二羟基二苯砜(d90<0.5μm)30.75份,4-羟基-3-烯丙基二苯砜(d90<0.5μm)10份,磷酸酯类润湿剂1.25份。以水作为溶剂,将上述组分进行搅拌混合,固含量控制为10%,制得热敏显色层涂覆溶液。

[0036]

3.保护层涂覆溶液(按重量分数计)为:迪爱生voncoat ac-501丙烯酸乳液(tg=0℃)1份,basf joncryl 67苯丙乳液(tg=73℃)9份,乙酰乙烯基改性聚乙烯醇73份,磷酸酯类润湿剂2份,气硅分散体2份,水性硅油2份,聚乙烯蜡(tg=140℃,d90<1.0μm)5份,乙二醛6份。以水作为溶剂,将上述组分进行搅拌混合,固含量控制为6%,制得保护层涂覆溶液。

[0037]

4.选用透明度为93.7%,雾度为2.11%的双向拉伸聚丙烯作为基底,其厚度为75μm。用辊涂的方式将接着涂层涂覆溶液涂布在基底上,涂布量约为2g/m2,干燥后形成接着涂层;用辊涂的方式将热敏显色层涂覆溶液涂布在接着涂层上,涂布量约为4g/m2,干燥后形成热敏显色层;用辊涂的方式将保护层涂覆溶液涂布在热敏显色层上,涂布量约为2g/m2,干燥后形成保护层;最终制得热敏记录材料。

[0038]

实施例2

[0039]

本实施例提供一种热敏记录材料,与实施例1相比,本实施例的区别之处仅在于热敏显色层涂覆溶液的不同。

[0040]

本实施例中热敏显色层涂覆溶液(按重量份数计)为:改性pva rs-1717 35份,聚乙烯蜡(tg=140℃,d90<1.0μm)2份,乙二醛5份,2-苯胺基-3-甲基-6-二丁氨基荧烷(d90<0.5μm)15份,2,4-二羟基二苯砜(d90<0.5μm)30.75份,4-羟基-3-烯丙基二苯砜(d90<0.5μm)10份,磷酸酯类润湿剂1.25份。以水作为溶剂,将上述组分进行搅拌混合,固含量控制为10%,制得热敏显色层涂覆溶液。

[0041]

实施例3

[0042]

本实施例提供一种热敏记录材料,与实施例1相比,本实施例的区别之处仅在于热敏显色层涂覆溶液的不同。

[0043]

本实施例中热敏显色层涂覆溶液(按重量份数计)为:迪爱生voncoat ac-501丙烯酸乳液(tg=0℃)1.5份,basf joncryl 67苯丙乳液(tg=73℃)13.5份,改性pva rs-171720份,聚乙烯蜡(tg=140℃,d90<1.0μm)2份,乙二醛5份,2-苯胺基-3-甲基-6-二丁氨基荧烷(d90<0.5μm)15份,4-羟基3-烯丙基二苯砜(d90<0.5μm)40.75份,磷酸酯类润湿剂1.25份。以水作为溶剂,将上述组分进行搅拌混合,固含量控制为10%,制得热敏显色层涂覆溶液。

[0044]

实施例4

[0045]

本实施例提供一种热敏记录材料,与实施例1相比,本实施例的区别之处仅在于保护层涂覆溶液的不同。

[0046]

本实施例中保护层涂覆溶液(按重量份数计)为:迪爱生voncoat ac-501丙烯酸乳液(tg=0℃)1份,basf joncryl 67苯丙乳液(tg=73℃)9份,乙酰乙烯基改性聚乙烯醇90份,磷酸酯类润湿剂2份,气硅分散体2份,乙二醛6份。以水作为溶剂,将上述组分进行搅拌混合,固含量控制为6%,制得保护层涂覆溶液。

[0047]

对比例1

[0048]

本对比例提供一种热敏记录材料,与实施例1相比,本对比例的区别之处仅在于接着涂层涂覆溶液的不同。

[0049]

接着涂层涂覆溶液(按重量分数计)为:迪爱生voncoat ac-501丙烯酸乳液(玻璃化转变温度tg=0℃)85份,磷酸酯类润湿剂0.75份,纤维素类流变改性剂5份,1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐4份,霞石粉4.25份。以水作为溶剂,将上述组分进行搅拌混合,固含量控制为5%,制得接着涂层涂覆溶液。

[0050]

对比例2

[0051]

本对比例提供一种热敏记录材料,与实施例1相比,本对比例的区别之处仅在于热敏显色层涂覆溶液的不同。

[0052]

热敏显色层涂覆溶液(按重量分数计)为:迪爱生voncoat ac-501丙烯酸乳液(tg=0℃)15份,改性pva rs-1717 20份,聚乙烯蜡(tg=140℃,d90<1.0μm)2份,乙二醛5份,2-苯胺基-3-甲基-6-二丁氨基荧烷(d90<0.5μm)15份,2,4-二羟基二苯砜(d90<0.5μm)30.75份,4-羟基-3-烯丙基二苯砜(d90<0.5μm)10份,磷酸酯类润湿剂1.25份。以水作为溶剂,将上述组分进行搅拌混合,固含量控制为10%,制得热敏显色层涂覆溶液。

[0053]

对比例3

[0054]

本对比例提供一种热敏记录材料,与实施例1相比,本对比例的区别之处仅在于接着涂层涂覆溶液的不同。

[0055]

接着涂层涂覆溶液(按重量分数计)为:成膜助剂(醇酯十二)27份,basf joncryl 67苯丙乳液(tg=73℃)58份,磷酸酯类润湿剂0.75份,纤维素类流变改性剂5份,1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐4份,霞石粉4.25份。以水作为溶剂,将上述组分进行搅拌混合,固含量控制为5%,制得接着涂层涂覆溶液。

[0056]

产品效果测试

[0057]

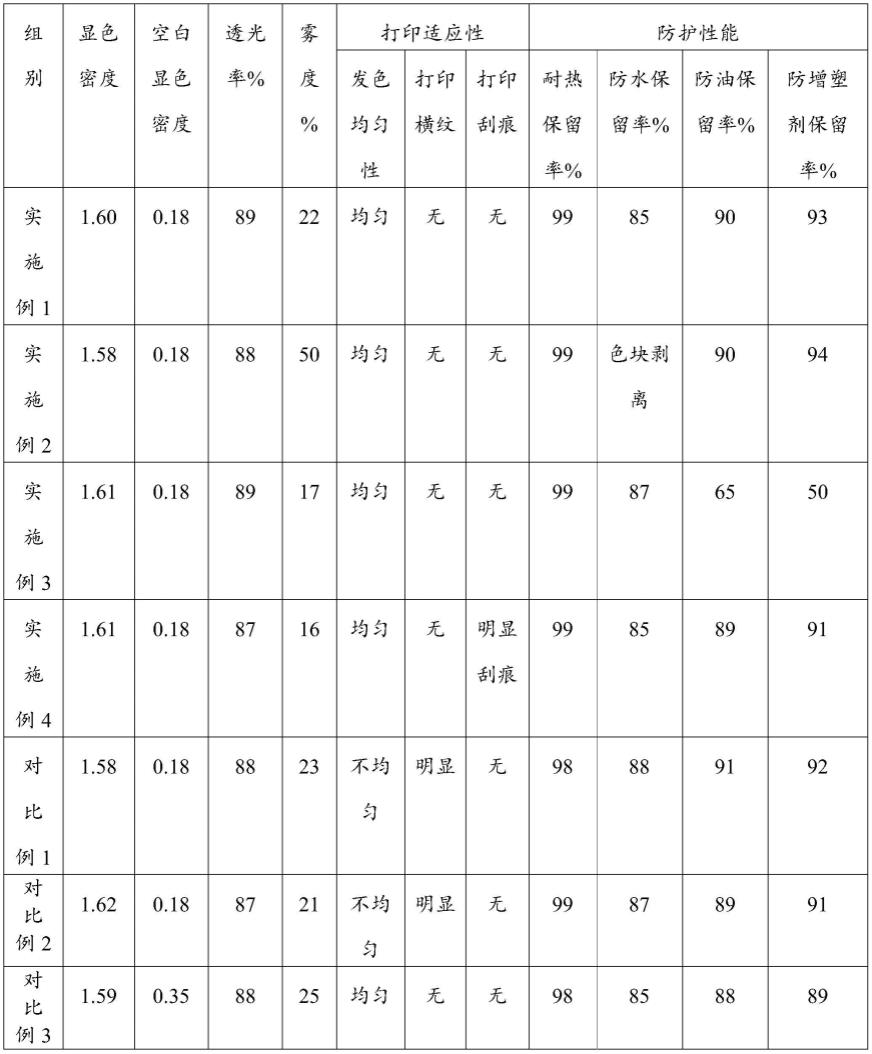

以实施例1-4,对比例1-3所制得的热敏记录材料为测试对象,测试其打印适应性、显色密度,透光率、雾度、图像耐热、防水、防油和防增塑剂性能。试验测试过程及标准如下所示,测试结果如表1所示。

[0058]

1.显色密度和空白显色密度测试:参照中华人民共和国轻工业标准qb/t28210-2011《热敏纸》测试供试材料的显色。使用同一方法可以测试未打印的空白部分的空白显色密度。

[0059]

2.热敏记录材料透光率和雾度的测试方法:参照中华人民共和国标准gb/t 2410-2008《透明塑料透光率和雾度的测定》进行测试。

[0060]

3.打印适应性评价:首先用电脑设计一个3*9的色块矩阵(分成3例9排,每排3个,共27个的色块矩阵),每个色块的大小为1cm*1cm,每个色块与相邻色块的左右和上下距离为0.7cm。然后将膜材裁切成宽8cm,长25cm的长方形;使用东芝b-sa4t-t打印机打印,打印速度选择101.6mm/s,打印密度设置为直热式,能级为0。打印后在光亮处对光观察色块的发色均匀性、横纹和刮痕情况。

[0061]

4.耐热评价:取打印适应性评价的色块,按照如上第1条测试方法测试显色密度d1后,放入70℃烘箱烘5min,测烘后显色密度d2;使用公式(d1-d2)/d1*100%计算耐热保留率。

[0062]

5.防水评价:取打印适应性评价的色块,按照如上第1条测试方法测试显色密度d1后,浸入到20℃蒸馏水中,保持24h,取出用滤纸吸干水分,观察涂层完整情况,并测泡水后显色密度d2;使用公式(d1-d2)/d1*100%计算防水保留率。

[0063]

6.防油评价:取打印适应性评价的色块,按照如上第1条测试方法测试显色密度d1后,浸入到40℃橄榄油中,保持24h,取出用滤纸吸干油,观察涂层完整情况,并测泡油后显色密度d2;使用公式(d1-d2)/d1*100%计算防油保留率。

[0064]

7.防增塑剂评价:取打印适应性评价的色块,按照如上第1条测试方法测试显色密度d1后,将三菱塑料生产的聚氯乙烯食品包装保鲜膜覆盖在色块正上方,使用铁块给与1.3kg/m2的压力,并将其放入50℃烘箱保持24h,取出观察涂层完整情况,并测显色密度d2;使用公式(d1-d2)/d1*100%计算防增塑剂保留率。

[0065]

表1热敏材料性能测试结果

[0066][0067]

对表1中测试结果进行分析可知,对比例1的接着涂层中只含有低tg树脂而不含高tg树脂,因而其打印适应性较差。而对比例2由于热敏显色层中的树脂含量不足,造成防水性能不足引起起鼓现象,打印适应性产生下降。而对比例3采用常规成膜助剂替代低tg树脂,虽然也能实现较好的透光率和较低的雾度,但会造成薄膜变灰,影响使用。

[0068]

上面对本技术实施例作了详细说明,但是本技术不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本技术宗旨的前提下作出各种变化。此外,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。