liquefaction of biomass.appl.energ.2019,250:926-945)综述了一些碳水化合物生物质与其他生物质协同水热液化产油的一些研究结果。生物质水热液化后除了主产物生物油外,还有很多水相产物,水相产物中也含有很多有机组分,有研究将水热液化水相重复使用作为反应介质来探究其对生物油产率的影响,如文献(zhu z,rosendahl l,toor ss,yu d,chen g.hydrothermal liquefaction of barley straw to bio-crude oil:effects of reaction temperature and aqueous phase recirculation.appl.energ.2015,137:183-192)以大麦秆水热液化后的水相产物为反应介质,继续进行大麦秆水热液化反应,但发现该水相的重复使用未对生物油产率产生明显影响,生物油产率几乎没有变化,这可能是因为大麦秆水相中的有机物本身就是大麦秆水热液化过程中产生的,其难以再继续与大麦秆反应,所以对生物油产率的贡献小。

技术实现要素:

10.针对现有技术的不足,本发明提供一种提高碳水化合物生物质水热液化生物油产率的方法。该方法不仅显著提升碳水化合物的生物油产率,还使得高蛋白质生物质水热液化后的水相产物得到了资源化利用,大大提高了综合经济效益;同时该方法无需额外加入水,节约了水资源、有利于环境保护。

11.本发明提供的一种碳水化合物生物质水热液化生物油的方法,包括:在一定温度下,碳水化合物生物质在反应介质中进行水热液化;所述反应介质为蛋白质生物质水热液化后的水相产物。

12.与此前的碳水化合物生物质水热液化生物油均以水为反应介质的方式不同,本发明选择蛋白质生物质水热液化后的水相产物作为反应介质,利用蛋白质生物质水热液化后的水相产物中氨基酸等含氮化合物与碳水化合物水热液化过程中产生的还原糖等组分发生反应,可显著提升碳水化合物生物质的生物油产率,同时还能充分利用高蛋白质生物质水热液化水相中的有机组分,实现其水相产物的资源化利用。

13.进一步地,所述蛋白质生物质水热液化后的水相产物中除了水之外的主要成分,包括:含氮化合物、酚类和酮类等;其中,以除水之外的水相产物计,所述含氮化合物,如氨、链状酰胺、氨基酸、吡啶、吲哚等,占比60-80%,酚类化合物占比1-8%,酮类化合物占比3-15%。相比其它含有含氮化合物的生物质水热液化后的水相产物,蛋白质生物质水热液化后的水相产物具有含氮化合物(氨,氨基酸及其衍生物)含量高,易于与木质纤维素水热过程中产生的葡萄糖发生化学反应(美拉德反应等),生成一些生物油组分(吡咯烷酮、喹啉衍生物等),选择其作为碳水化合物生物质水热液化的反应介质,可显著提高生物油产率。

14.本发明中,所述蛋白质生物质中的蛋白质含量至少在50%以上;优选地,所述蛋白质生物质选自大豆蛋白,小球藻,螺旋藻等高蛋白生物质。

15.所述碳水化合物生物质与蛋白生物质水热液化水相产物的质量比为1:100~1:3;具体可根据碳水化合物生物质的种类以及蛋白生物质水热液化水相产物的成分而定。

16.进一步地,所述水热液化的反应条件为:温度260℃~360℃,时间1min~300min。具体温度和时间可根据碳水化合物生物质的种类以及蛋白生物质水热液化水相产物的成分而调整。本发明所述的水热液化反应反式可以为间歇式或连续式。

17.进一步地,所述水热液化反应结束后,将所得混合液冷却,收集气体,过滤得到水

相,超声萃取,再减压过滤,蒸馏,干燥,得到生物油。其中萃取时所用的萃取剂为丙酮,二氯甲烷,乙酸乙酯中的一种。

18.本发明所述的碳水化合物生物质为纤维素,秸秆,松木,锯末等。

19.此外,本发明还发现,所述碳水化合物生物质与反应介质、反应条件之间存在特定的匹配关系,若各要素不匹配,生物油产率也会相应下降。为此作为本发明的具体实施方式,所述碳水化合物生物质为纤维素,所述反应介质为大豆蛋白水热液化水相产物;所述碳水化合物生物质与所述反应介质的质量比为1:(9-10),水热液化的条件:温度280-285℃,时间25-30min;

20.或者,所述碳水化合物生物质为秸秆,所述反应介质为大豆蛋白水热液化水相产物;所述碳水化合物生物质与所述反应介质的质量比为1:(40-42),水热液化的条件:温度360-365℃,时间8-10min;

21.或者,所述碳水化合物生物质为松木,所述反应介质为小球藻水热液化水相产物;所述碳水化合物生物质与所述反应介质的质量比为1:(3-3.5),水热液化的条件:温度260-265℃,时间290-300min;

22.或者,所述碳水化合物生物质为锯末,所述反应介质为螺旋藻水热液化水相产物;所述碳水化合物生物质与所述反应介质的质量比为1:(10-11),水热液化的条件:温度320-330℃,时间90-100min。

23.本发明的有益效果如下:

24.1、本发明将碳水化合物生物质在高蛋白质生物质水热液化后的水相产物中进行水热液化,不仅碳水化合物生物质得到了利用,而且高蛋白质生物质水热液化后的水相产物也得到了资源化利用,同时显著提升了碳水化合物的生物油产率。

25.2、高蛋白生物质水相产物的利用还可使水热液化过程中无需额外加入水,节约了水资源、有利于环境保护。

附图说明

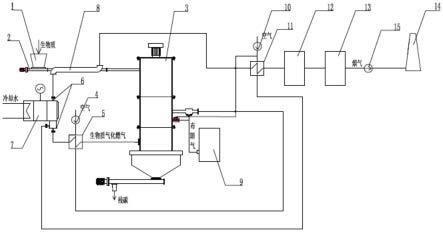

26.图1为本发明所述方法的工艺流程图。

具体实施方式

27.以下实施例用于说明本发明,但不用来限制本发明的范围。

28.实施例1

29.本实施例提供一种碳水化合物生物质水热液化生物油的方法,步骤如下:

30.(1)将1g秸秆生物质与40g大豆蛋白水热液化水相产物加入反应釜并密闭。

31.(2)将反应釜加热至360℃,保持10min,之后停止加热,待反应釜冷却至室温。

32.(3)反应釜冷却至室温后,首先将气体收集,然后打开反应釜,用玻璃杯收集产物,通过减压过滤的方式得到水相。

33.后面用二氯甲烷清洗釜体和剩余固体产物,将二氯甲烷与固体产物混合物放入烧杯在超声波中超声30min。

34.(4)超声萃取后的产物通过减压过滤得到固体残渣,过滤后的液相部分为二氯甲烷和生物油混合相,将其倒入抽提瓶中蒸馏将二氯甲烷回收。

35.(5)去除二氯甲烷后的产物放入干燥箱中干燥12h,得到生物油,生物油产率为31.7%;空白组以水替代大豆蛋白水热液化水相产物,相应的生物油产率仅为22.8%。

36.实施例2

37.本实施例提供一种碳水化合物生物质水热液化生物油的方法,步骤如下:

38.(1)将10g松木生物质与30g小球藻水热液化水相产物加入反应釜并密闭。

39.(2)将反应釜加热至260℃,保持300min,之后停止加热,待反应釜冷却至室温。

40.(3)反应釜冷却至室温后,首先将气体收集,然后打开反应釜,用玻璃杯收集产物,通过减压过滤的方式得到水相。

41.后面用乙酸乙酯清洗釜体和剩余固体产物,将乙酸乙酯与固体产物混合物放入烧杯在超声波中超声30min。

42.(4)超声萃取后的产物通过减压过滤得到固体残渣,过滤后的液相部分为乙酸乙酯和生物油混合相,将其倒入抽提瓶中蒸馏将乙酸乙酯回收。

43.(5)去除乙酸乙酯后的产物放入干燥箱中干燥12h,得到生物油,生物油产率为30.3%;空白组以水替代大豆蛋白水热液化水相产物,相应的生物油产率为21.1%。

44.实施例3

45.本实施例提供一种碳水化合物生物质水热液化生物油的方法,步骤如下:

46.(1)将5g锯末生物质与50g螺旋藻水热液化水相产物加入反应釜并密闭。

47.(2)将反应釜加热至320℃,保持100min,之后停止加热,待反应釜冷却至室温。

48.(3)反应釜冷却至室温后,首先将气体收集,然后打开反应釜,用玻璃杯收集产物,通过减压过滤的方式得到水相。

49.后面用丙酮清洗釜体和剩余固体产物,将丙酮与固体产物混合物放入烧杯在超声波中超声30min。

50.(4)超声萃取后的产物通过减压过滤得到固体残渣,过滤后的液相部分为丙酮和生物油混合相,将其倒入抽提瓶中蒸馏将丙酮回收。

51.(5)去除丙酮后的产物放入干燥箱中干燥12h,得到生物油,生物油产率为35.6%;空白组以水替代螺旋藻水热液化水相产物,相应的生物油产率为25.4%。

52.实施例4

53.本实施例提供一种碳水化合物生物质水热液化生物油的方法,步骤如下:

54.(1)将5g纤维素生物质与45g大豆蛋白水热液化水相产物加入反应釜并密闭。

55.(2)将反应釜加热至280℃,保持30min,之后停止加热,待反应釜冷却至室温。

56.(3)反应釜冷却至室温后,首先将气体收集,然后打开反应釜,用玻璃杯收集产物,通过减压过滤的方式得到水相。

57.后面用丙酮清洗釜体和剩余固体产物,将丙酮与固体产物混合物放入烧杯在超声波中超声30min。

58.(4)超声萃取后的产物通过减压过滤得到固体残渣,过滤后的液相部分为丙酮和生物油混合相,将其倒入抽提瓶中蒸馏将丙酮回收。

59.(5)去除丙酮后的产物放入干燥箱中干燥12h,得到生物油,生物油产率为19.2%;空白组以水替代大豆蛋白水热液化水相产物,相应的生物油产率为7.2%。

60.对比例1

61.本对比例提供一种碳水化合物生物质水热液化生物油的方法,与实施例1的区别在于反应介质不同;具体为:将实施例1中的大豆蛋白水热液化水相产物替换为牛粪(蛋白质含量11%)的水热液化水相产物。

62.结果显示:所得生物油的产率仅为24.5%。由此说明,蛋白质生物质水热液化后的水相产物优于其他含氮化合物的生物质的水相产物。

63.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。