1.本发明涉及轮胎、橡胶制品等行业的应用领域,尤其涉及一种应用功能性硅烷偶联剂的橡胶组合物及其制备方法、应用和轮胎。

背景技术:

2.随着汽车产业的发展及车企的技术进步,推动了汽车零部件的快速发展和创新。作为车辆唯一与地面接触的部件,轮胎在汽车的整个使用周期中承担了重要的角色。轮胎的安全性与乘车人的安全息息相关;轮胎的滚动阻力与汽车的油耗息息相关;轮胎的湿地抓地性能,与汽车的湿路面制动息息相关。欧洲在2009年开始实施轮胎标签法,随后,美、日、韩、中等国家也陆续推出了各自的标签法。

3.轮胎的使用周期较长,特别是轿车轮胎,使用周期大多超过3年。轮胎使用后期的安全性能,同样需要重视。因此,轮胎橡胶组合物老化后的性能同样至关重要。目前,在轮胎行业,普遍应用胺类防老剂并用微晶蜡,来保证橡胶组合物的耐老化性能。但胺类防老剂容易迁出到橡胶组合物表面,存在外观差、有污染等问题,因此减少胺类防老剂的用量,也成了各大轮胎企业的研究重点。

4.在我司的前期研究中,授权的中国发明专利(公开号:cn106750668b)公开了一种超低滚动阻力和超高湿抓性能轮胎胎面胶料及其制备方法和轮胎,其中应用硅烷偶联剂并用技术来提高湿抓、降低滚阻。但并未考虑橡胶组合物的老化后性能。

技术实现要素:

5.为解决上述问题,本发明开发了一种应用功能性硅烷偶联剂的橡胶组合物及其制备方法,此橡胶组合物中应用硅烷偶联剂并用技术,同时引入了功能性硅烷偶联剂,在保证白炭黑更加优异的分散性能的同时,优化的耐老化性能,使得硫化后的橡胶组合物在热氧老化后,仍然可以保证良好的物理机械性能。

6.为了实现上述的发明目的,本发明采用了以下的技术方案:

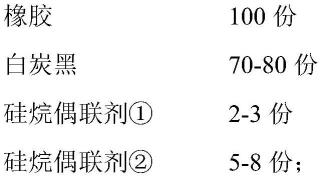

7.一种应用功能性硅烷偶联剂的橡胶组合物,按重量份数计,所述橡胶组合物的原料配方包括以下组分:

[0008][0009][0010]

所述硅烷偶联剂

①

具有如下化学结构:

[0011][0012]

其中所述的r为c1-c5烷烃基,n=1-10;

[0013]

所述硅烷偶联剂

②

选用si-69、si-75、si-363、si-747和nxt中的一种;

[0014]

所述橡胶组合物的混炼方法包括一段混炼和终练;一段混炼时,硅烷偶联剂

①

和硅烷偶联剂

②

必须在不同阶段加入,其中先加橡胶、硅烷偶联剂

②

、白炭黑、橡胶活性剂、橡胶防老剂和增塑剂进行混炼,然后升温至140-150℃后加入硅烷偶联剂

①

。

[0015]

作为优选,按重量份数计,所述橡胶组合物的原料配方包括以下组分:

[0016][0017]

所述硅烷偶联剂总量占白炭黑总量的11.5%-15%。

[0018]

作为优选,所述硅烷偶联剂

①

具有如下两种化学结构中的一种:

[0019]

化学结构

①

:

[0020]

化学结构

②

:

[0021]

本发明的橡胶组合物所使用的橡胶组分没有特别限定,从强度优异的观点考虑,优选使用二烯系橡胶。作为二烯系橡胶,例如可以列举天然橡胶(nr)、异戊二烯橡胶(ir)、苯乙烯丁二烯橡胶(sbr)、丁二烯橡胶(br)、丁基橡胶(iir)、三元乙丙橡胶(epdm)、丙烯腈-丁二烯橡胶(nbr)、苯乙烯-异戊二烯-丁二烯橡胶(sibr)、或氯丁二烯橡胶(cr)等,优选包含它们中的1种或2种以上的橡胶成分。作为再优选,所述橡胶组分为天然橡胶、聚异戊二烯橡胶、聚丁二烯橡胶、乳聚丁苯橡胶、溶聚丁苯橡胶、丁基橡胶、卤化丁基橡胶中的一种或多种。

[0022]

作为优选,所述白炭黑为沉淀法白炭黑,氮吸附比表面积(nsa)在80-250m2/g之间的一种或多种。作为再优选,所述白炭黑的氮吸附比表面积(nsa)在120-180m2/g之间。

[0023]

从更进一步提高所得到的橡胶组合物的加工性、抗湿滑性和耐磨损性的观点考虑,白炭黑的平均二次粒径优选为0.04~3μm、更优选为0.1~1μm、进一步优选为0.2~0.7μm。白炭黑的平均二次粒径可以利用激光衍射

·

散射法测定,是利用激光衍射

·

散射法测得的粒度分布中的累计基准累积50%时的粒径(体积基准累积50%粒径)、即d50(中位径)。该体积基准累积50%粒径(d50)是以体积基准求出粒度分布,在将总体积设为100%的累积曲线中,从颗粒尺寸小的一侧起计量颗粒数,累积值达到50%的点的粒径。

[0024]

本发明的橡胶组合物中的白炭黑的配合量相对于橡胶成分100质量份优选为20~120质量份、更优选为25~100质量份、进一步优选为40~90质量份。通过设为该范围,能够得到更加优异的抗湿滑性和耐磨损性。

[0025]

本发明的橡胶组合物中,从更进一步提高耐磨损性的观点考虑,可以进一步在橡胶成分中配合炭黑颗粒。

[0026]

从更进一步提高分散性、机械强度和硬度的观点考虑,上述炭黑颗粒的bet比表面积优选为20~160m2/g、更优选为40~130m2/g、进一步优选为50~120m2/g。炭黑颗粒的bet比表面积可以依照jisz8830测定。所谓bet法,是使试样粉体颗粒的表面上吸附占有面积已知的氮气、根据其吸附量求得试样粉体颗粒的比表面积的方法,将利用该方法求得的比表面积称为“bet比表面积”。

[0027]

作为上述炭黑颗粒的平均二次粒径,从更进一步提高分散性、机械强度和硬度的观点考虑,优选为0.05~3μm、更优选为0.1~1.0μm、进一步优选为0.2~0.9μm。炭黑颗粒的平均二次粒径可以利用激光衍射

·

散射法测定,是利用激光衍射

·

散射法测得的粒度分布中的累计基准累积50%时的粒径(体积基准累积50%粒径)、即d50(中位径)。该体积基准累积50%粒径 (d50)是以体积基准求出粒度分布,在将总体积设为100%的累积曲线中,从颗粒尺寸小的一侧起计量颗粒数,累积值达到50%的点的粒径。

[0028]

作为构成上述炭黑颗粒的炭黑,例如可以列举炉法炭黑、热炭黑、乙炔黑、科琴黑等。这些之中,从更进一步提高橡胶组合物的机械强度的观点考虑,优选炉法炭黑。它们可以单独使用1种,也可以并用2种以上。另外,为了更进一步提高与橡胶成分的亲和性,可以对表面实施有机处理。作为优选,本发明所述炭黑为n134、n220、n234、n375中的一种,再优选,炭黑为n234。

[0029]

关于在本发明的橡胶组合物中配合炭黑颗粒时的配合量,相对于橡胶成分100质量份,优选为2~50质量份、更优选为3~30质量份、进一步优选为10~20质量份。

[0030]

作为优选,所述橡胶组合物的原料配方还包括以下组分:炭黑、增塑剂、防老剂、促进剂和硫化剂。作为再优选,所述橡胶组合物的原料配方还包括0-20份炭黑,5-15份抓地树脂,25-40份环保芳烃油,1.0-3.0份防老剂6ppd,1.0-2.5份防老剂tmq,1.0-2.5份微晶蜡,2.0-5.0份氧化锌,1.0-3.0份硬脂酸,2.0-3.0份硫磺,1.0-4.0份促进剂cz, 0.5-1.5份促进剂tbztd。

[0031]

进一步,本技术提供了一种所述的橡胶组合物的制备方法,所述制备方法的步骤如下:

[0032]

一、采用啮合型串联密炼机进行一段混炼:

[0033]

上辅机:

[0034]

1)加入全部橡胶组分,压上顶栓,保持15-20秒;

[0035]

2)升上顶栓,加入硅烷偶联剂

②

、白炭黑、炭黑、橡胶活性剂、橡胶防老剂,压上顶栓使胶料升温至100-110℃;

[0036]

3)升上顶栓,加入增塑剂,保持6-10秒;

[0037]

4)压上顶栓使胶料升温至140-150℃,恒温保持60-80秒;

[0038]

5)提上顶栓,加入硅烷偶联剂

①

,压上顶栓使温度升温至148℃;

[0039]

6)升上顶栓,排胶至下辅机;

[0040]

下辅机:

[0041]

1)使胶料升温至140-145℃,恒温保持80-120秒;

[0042]

2)排胶压片,冷却至室温,制成一段母胶;

[0043]

二、采用切线型密炼机进行终炼加硫:

[0044]

1)加入一段母胶、硫化剂、促进剂;

[0045]

2)压上顶栓使胶料升温至70-80℃;

[0046]

3)升上顶栓,保持6-10秒;

[0047]

4)压上顶栓使胶料升温至85-95℃;

[0048]

5)升上顶栓,保持6-8秒;

[0049]

压上顶栓使胶料升温至95-105℃,排胶压片。

[0050]

本发明橡胶组合物可适宜地用于胎侧壁、胎面基部(base tread)、胎圈三角胶(beadapex)、搭接部三角胶(clinch apex)、内衬层、底胎面(under tread)、缓冲层贴胶(breakertopping)、帘布层贴胶(plytopping)、胎面(单层胎面、多层胎面的胎面行驶面(cap tread)等)等轮胎的各部件,特别适宜用于胎面、侧胶和气密层。优选,本技术提供了所述的橡胶组合物在轮胎胎面制备生产中的应用。

[0051]

进一步,本技术提供了一种轮胎,轮胎的胎面胶料采用所述的橡胶组合物硫化得到。

[0052]

采用本技术方案的有益效果是:本发明与现有技术相比,此发明在保证白炭黑更加优异的分散性能的同时,优化的耐老化性能,使得硫化后的橡胶组合物在热氧老化后,仍然可以保证良好的物理机械性能。

具体实施方式

[0053]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清查、完整的描述,进而进一步解释发明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部实施例。给予本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0054]

制备方法

①

[0055]

一、采用啮合型串联密炼机进行一段混炼:

[0056]

上辅机:

[0057]

1.1加入全部橡胶组分,压上顶栓,保持15-20秒;

[0058]

1.2升上顶栓,加入硅烷偶联剂

②

、白炭黑、炭黑、橡胶活性剂、橡胶防老剂,压上顶栓使胶料升温至100-110℃;

[0059]

1.3升上顶栓,加入增塑剂,保持6-10秒;

[0060]

1.4压上顶栓使胶料升温至140-150℃,恒温保持60-80秒;

[0061]

1.5提上顶栓,加入硅烷偶联剂

①

(若有),压上顶栓使温度升温至148℃;

[0062]

1.6升上顶栓,排胶至下辅机;

[0063]

下辅机:

[0064]

1.7使胶料升温至140-145℃,恒温保持80-120秒;

[0065]

1.8排胶压片,冷却至室温,制成一段母胶;

[0066]

二、采用切线型密炼机进行终炼加硫:

[0067]

2.1加入一段母胶、硫化剂、促进剂;

[0068]

2.2压上顶栓使胶料升温至70-80℃;

[0069]

2.3升上顶栓,保持6-10秒;

[0070]

2.4压上顶栓使胶料升温至85-95℃;

[0071]

2.5升上顶栓,保持6-8秒;

[0072]

2.6压上顶栓使胶料升温至95-105℃,排胶压片。

[0073]

制备方法

②

[0074]

一、采用啮合型串联密炼机进行一段混炼:

[0075]

上辅机:

[0076]

1.1加入全部橡胶组分,压上顶栓,保持15-20秒;

[0077]

1.2升上顶栓,加入硅烷偶联剂

①

、白炭黑、炭黑、橡胶活性剂、橡胶防老剂,压上顶栓使胶料升温至100-110℃;

[0078]

1.3升上顶栓,加入增塑剂,保持6-10秒;

[0079]

1.4压上顶栓使胶料升温至140-150℃,恒温保持60-80秒;

[0080]

1.5提上顶栓,加入硅烷偶联剂

②

,压上顶栓使温度升温至148℃;

[0081]

1.6升上顶栓,排胶至下辅机;

[0082]

下辅机:

[0083]

1.7使胶料升温至140-145℃,恒温保持80-120秒;

[0084]

1.8排胶压片,冷却至室温,制成一段母胶;

[0085]

二、采用切线型密炼机进行终炼加硫:

[0086]

2.1加入一段母胶、硫化剂、促进剂;

[0087]

2.2压上顶栓使胶料升温至70-80℃;

[0088]

2.3升上顶栓,保持6-10秒;

[0089]

2.4压上顶栓使胶料升温至85-95℃;

[0090]

2.5升上顶栓,保持6-8秒;

[0091]

2.6压上顶栓使胶料升温至95-105℃,排胶压片。

[0092]

参比例1

[0093]

原材料组成:50份溶聚丁苯胶ⅰ,28份溶聚丁苯胶ⅱ,22份溶聚丁苯胶ⅲ,80份高分散白炭黑1165mp,7.0份硅烷偶联剂

②

,10份抓地树脂,35份环保芳烃油,2.0份防老剂 6ppd,1.5份防老剂tmq,1.5份微晶蜡,2.8份氧化锌,1.5份硬脂酸,2.5份硫磺,2.0份促进剂cz,0.8份促进剂tbztd。

[0094]

其中硅烷偶联剂

②

为si-69;聚丁苯胶ⅰ:结合苯乙烯占聚合物总重的36%,乙烯基占丁二稀总重的41%;溶聚丁苯胶ⅱ:结合苯乙烯占聚合物总重的42%,乙烯基占丁二稀总重的 30%;溶聚丁苯胶ⅲ:结合苯乙烯占聚合物总重的15%,乙烯基占丁二稀总重的35%;抓地树脂为ams树脂;其余产品皆为市售。按制备方法

①

制备。

[0095]

参比例2

[0096]

原材料组成:30份天然橡胶,70份溶聚丁苯胶ⅳ,80份高分散白炭黑1165mp,7.0份硅烷偶联剂

②

,6.0份抓地树脂,22份环保芳烃油,2.0份防老剂6ppd,1.5份防老剂tmq,1.6

份微晶蜡, 2.2份氧化锌,1.5份硬脂酸,2.0份硫磺,2.3份促进剂cz,1.68份促进剂dpg。

[0097]

其中硅烷偶联剂

②

为si-69;聚丁苯胶ⅳ:结合苯乙烯占聚合物总重的21%,乙烯基占丁二稀总重的68%;抓地树脂为ams树脂;其余产品皆为市售。按制备方法

①

制备。

[0098]

对比例1

[0099]

原材料组成:50份溶聚丁苯胶ⅰ,28份溶聚丁苯胶ⅱ,22份溶聚丁苯胶ⅲ,80份高分散白炭黑1165mp,5.5份硅烷偶联剂

②

,1.5份硅烷偶联剂

①

,10份抓地树脂,35份环保芳烃油,2.0份防老剂6ppd,1.5份防老剂tmq,1.5份微晶蜡,2.8份氧化锌,1.5份硬脂酸, 2.5份硫磺,2.0份促进剂cz,0.8份促进剂tbztd。

[0100]

其中硅烷偶联剂

①

具有如下式的化学结构

②

;硅烷偶联剂

②

、聚丁苯胶ⅰ、溶聚丁苯胶ⅱ、溶聚丁苯胶ⅲ、抓地树脂均与参比例相同;其余产品皆为市售。按制备方法

①

制备。

[0101][0102]

化学结构

②

[0103]

对比例2

[0104]

原材料组成:50份溶聚丁苯胶ⅰ,28份溶聚丁苯胶ⅱ,22份溶聚丁苯胶ⅲ,60份高分散白炭黑1165mp,3.7份硅烷偶联剂

②

,1.55份硅烷偶联剂

①

,10份抓地树脂,35份环保芳烃油,2.0份防老剂6ppd,1.5份防老剂tmq,1.5份微晶蜡,2.8份氧化锌,1.5份硬脂酸, 2.5份硫磺,2.0份促进剂cz,0.8份促进剂tbztd。

[0105]

其中硅烷偶联剂

①

、硅烷偶联剂

②

、聚丁苯胶ⅰ、溶聚丁苯胶ⅱ、溶聚丁苯胶ⅲ、抓地树脂均与对比例1相同;其余产品皆为市售。按制备方法

①

制备。

[0106]

对比例3

[0107]

原材料组成:50份溶聚丁苯胶ⅰ,28份溶聚丁苯胶ⅱ,22份溶聚丁苯胶ⅲ,80份高分散白炭黑1165mp,5.0份硅烷偶联剂

②

,4.5份硅烷偶联剂

①

,10份抓地树脂,35份环保芳烃油,2.0份防老剂6ppd,1.5份防老剂tmq,1.5份微晶蜡,2.8份氧化锌,1.5份硬脂酸, 2.5份硫磺,2.0份促进剂cz,0.8份促进剂tbztd。

[0108]

其中硅烷偶联剂

①

、硅烷偶联剂

②

、聚丁苯胶ⅰ、溶聚丁苯胶ⅱ、溶聚丁苯胶ⅲ、抓地树脂均与对比例1相同;其余产品皆为市售。按制备方法

①

制备。

[0109]

对比例4

[0110]

原材料组成:50份溶聚丁苯胶ⅰ,28份溶聚丁苯胶ⅱ,22份溶聚丁苯胶ⅲ,80份高分散白炭黑1165mp,7.0份硅烷偶联剂

②

,2.5份硅烷偶联剂

①

,10份抓地树脂,35份环保芳烃油,2.0份防老剂6ppd,1.5份防老剂tmq,1.5份微晶蜡,2.8份氧化锌,1.5份硬脂酸, 2.5份硫磺,2.0份促进剂cz,0.8份促进剂tbztd。

[0111]

其中硅烷偶联剂

①

具有如下式的化学结构

①

。硅烷偶联剂

②

、聚丁苯胶ⅰ、溶聚丁苯胶ⅱ、溶聚丁苯胶ⅲ、抓地树脂均与对比例1相同;其余产品皆为市售。按制备方法

①

制备。

[0112]

[0113]

化学结构

①

[0114]

对比例5

[0115]

原材料组成:50份溶聚丁苯胶ⅰ,28份溶聚丁苯胶ⅱ,22份溶聚丁苯胶ⅲ,80份高分散白炭黑1165mp,7.0份硅烷偶联剂

②

,2.5份硅烷偶联剂

①

,10份抓地树脂,35份环保芳烃油,2.0份防老剂6ppd,1.5份防老剂tmq,1.5份微晶蜡,2.8份氧化锌,1.5份硬脂酸, 2.5份硫磺,2.0份促进剂cz,0.8份促进剂tbztd。

[0116]

其中硅烷偶联剂

①

、硅烷偶联剂

②

、聚丁苯胶ⅰ、溶聚丁苯胶ⅱ、溶聚丁苯胶ⅲ、抓地树脂均与对比例1相同;其余产品皆为市售。按制备方法

②

制备。

[0117]

实施例1

[0118]

原材料组成:50份溶聚丁苯胶ⅰ,28份溶聚丁苯胶ⅱ,22份溶聚丁苯胶ⅲ,80份高分散白炭黑1165mp,7.0份硅烷偶联剂

②

,2.5份硅烷偶联剂

①

,10份抓地树脂,35份环保芳烃油,2.0份防老剂6ppd,1.5份防老剂tmq,1.5份微晶蜡,2.8份氧化锌,1.5份硬脂酸, 2.5份硫磺,2.0份促进剂cz,0.8份促进剂tbztd。

[0119]

其中硅烷偶联剂

①

、硅烷偶联剂

②

、聚丁苯胶ⅰ、溶聚丁苯胶ⅱ、溶聚丁苯胶ⅲ、抓地树脂均与对比例1相同;其余产品皆为市售。按制备方法

①

制备。

[0120]

实施例2

[0121]

原材料组成:50份溶聚丁苯胶ⅰ,28份溶聚丁苯胶ⅱ,22份溶聚丁苯胶ⅲ,80份高分散白炭黑1165mp,7.0份硅烷偶联剂

②

,3.0份硅烷偶联剂

①

,10份抓地树脂,35份环保芳烃油,2.0份防老剂6ppd,1.5份防老剂tmq,1.5份微晶蜡,2.8份氧化锌,1.5份硬脂酸, 2.5份硫磺,2.0份促进剂cz,0.8份促进剂tbztd。

[0122]

其中硅烷偶联剂

①

、硅烷偶联剂

②

、聚丁苯胶ⅰ、溶聚丁苯胶ⅱ、溶聚丁苯胶ⅲ、抓地树脂均与对比例1相同;其余产品皆为市售。按制备方法

①

制备。

[0123]

实施例3

[0124]

原材料组成:50份溶聚丁苯胶ⅰ,28份溶聚丁苯胶ⅱ,22份溶聚丁苯胶ⅲ,75份高分散白炭黑1165mp,7.0份硅烷偶联剂

②

,3.0份硅烷偶联剂

①

,10份抓地树脂,35份环保芳烃油,2.0份防老剂6ppd,1.5份防老剂tmq,1.5份微晶蜡,2.8份氧化锌,1.5份硬脂酸,2.5 份硫磺,2.0份促进剂cz,0.8份促进剂tbztd。

[0125]

其中硅烷偶联剂

①

、硅烷偶联剂

②

、聚丁苯胶ⅰ、溶聚丁苯胶ⅱ、溶聚丁苯胶ⅲ、抓地树脂均与对比例1相同;其余产品皆为市售。按制备方法

①

制备。

[0126]

实施例4

[0127]

原材料组成:30份天然橡胶,70份溶聚丁苯胶ⅳ,80份高分散白炭黑1165mp,7.0份硅烷偶联剂

②

,2.5份硅烷偶联剂

①

,6.0份抓地树脂,22份环保芳烃油,2.0份防老剂6ppd,1.5份防老剂 tmq,1.6份微晶蜡,2.2份氧化锌,1.5份硬脂酸,2.0份硫磺,2.3份促进剂cz,1.68份促进剂 dpg。

[0128]

其中硅烷偶联剂

①

、硅烷偶联剂

②

、树脂均与对比例1相同;聚丁苯胶ⅳ与参比例2相同;其余产品皆为市售。按制备方法

①

制备。

[0129]

实施例5

[0130]

原材料组成:30份天然橡胶,70份溶聚丁苯胶ⅳ,80份高分散白炭黑1165mp,7.0份硅烷偶联剂

②

,3.0份硅烷偶联剂

①

,6.0份抓地树脂,22份环保芳烃油,2.0份防老剂6ppd,

1.5份防老剂 tmq,1.6份微晶蜡,2.2份氧化锌,1.5份硬脂酸,2.0份硫磺,2.3份促进剂cz,1.68份促进剂 dpg。

[0131]

其中硅烷偶联剂

①

、硅烷偶联剂

②

、树脂均与对比例1相同;聚丁苯胶ⅳ与参比例2相同;其余产品皆为市售。按制备方法

①

制备。

[0132]

性能测试

[0133]

按老化率表征耐老化性能,数值越低,耐老化性能越佳。

[0134][0135]

其中:a为老化前抗张积(拉伸强度

×

拉断伸长率),b为100℃老化48h后抗张积(拉伸强度

×

拉断伸长率)。

[0136]

由参比例、对比例、实施例获得的橡胶组合物相关性能参数见表1。表1中各项性能皆以参比例性能为100%对实施例数据进行处理。采用老化率表征耐老化性能,数值越大,老化率越低,耐老化性能越佳;采用rpa测试模拟payne效应的方法表征白炭黑分散性能,数值越大,

△

g'越小,白炭黑分散越佳;采用dma测试的方法表征橡胶组合物的动态粘弹性能,以0℃下tanδ表征橡胶组合物的生热性能,数值越高,tanδ越高,湿抓性能越佳,以60℃下 tanδ表征橡胶组合物的生热性能,数值越高,tanδ越低,生热越低。

[0137]

表1参比例、对比例与实施例胶料相关性能参数

[0138][0139]

备注:表1中数据均为处理后数据,均为数值越大,性能越佳

[0140]

上述胶料的测试结果可以说明,对比例1、对比例2说明使用硅烷偶联剂

①

替代部分硅烷偶联剂

②

,虽然耐老化性能提升,但白炭黑分散及胶料动态下降明显;对比例2的白炭黑填充量过低,虽然对滚阻有利,但湿抓性能下降明显;对比例3虽然增加了硅烷偶联剂的总量,但过少的硅烷偶联剂

②

仍然不能保证良好的动态性能;对比例4与实施例1仅有硅烷偶联剂结构的差异,胶料性能也基本相近,但对比例4所采用的硅烷偶联剂

①

具有化学结构

①

,硅烷化反应后产生甲醇,因此不建议应用;对比例5与实施例1仅为制备方式的不同,但明显白炭黑的分散变差,胶料性能变差,即硅烷偶联剂

①

不能作为主硅烷偶联剂使用;与参比例1相比,本发明专利带来的实施例1、2、3均在白炭黑分散提升、动态性能变优的前提下,改善了耐老化性能。与参比例2相比,本发明专利带来的实施例4、5 均在白炭黑分散提升、动态性能变优的前提下,改善了耐老化性能。

[0141]

以上为对本发明实施例的描述,通过对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的。本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施列,而是要符合与本文所公开的原理和新颖点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。