1.本发明涉及有机合成技术领域,特别是涉及一种连续流侧链烷基化反应工艺及装置。

背景技术:

2.布洛芬是常用的解热镇痛药,非甾体抗炎药,因其在消炎镇痛、解热领域的高效、低副作用而被广泛应用。目前,布洛芬生产工艺大多采用芳基1,2-转位重排法,经酰化、缩合、重排和水解等工序制得布洛芬,在生产过程中需要合成多种中间体。中间体一般采用烷基苯侧链烷基化方法合成,目前一般采用间歇反应制造,工艺复杂,产品质量不稳定,能耗高,原料烷基苯的转化率偏低,是限制工艺工业应用的主要因素。

3.目前生产布洛芬原料多采用碘催化剂或钯催化剂以烷基苯为原料经五步合成布洛芬原料,通常采用釜式间歇反应,对环境污染严重,生产成本高,反应副产物多,反应条件苛刻,需要后期进行复杂的废弃物处理,因此不适合大规模生产。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种烷基苯侧链烷基化的连续化合成新方法,以达到高效安全生产布洛芬原料的目的,同时生产的布洛芬原料质量稳定,纯度高,副反应少,降低了废弃物回收难度,该方法能耗低且工艺简单。

5.为实现上述目的,本发明提供了如下方案:

6.本发明提供一种连续流侧链烷基化反应工艺及装置,将烷基苯输送至催化剂合成釜,再加入载体无机物和碱金属催化剂混合均匀作为原料a;烯烃作为原料b;

7.原料a在催化剂合成釜中合成催化剂,与烷基苯同时输送至烷基苯预热器中预热;

8.原料b在烯烃预热器中预热;

9.将预热后的原料a与原料b通过气液分布器混合,得到混合液;

10.将上述混合液输送至双腔盘管反应器中进行连续化反应,得到布洛芬原料;

11.连续化反应完毕后,对反应体系降温,降温后分离未反应的烯烃,烯烃降温后回收二次利用;剩余部分分离出固体催化剂并回收利用,剩余液体反应液与淬灭剂同时流入淬灭装置中进行淬灭,将残余催化剂等活性物质进行淬灭;

12.淬灭后得到的体系用萃取剂水进行连续萃取,将杂质转移至水相中,剩余的烷基苯和布洛芬原料使用二甲基亚砜萃取分离,分离收率85wt%。

13.可选的,所述催化剂合成釜中的温度为80-200℃,压力为2-5mpa。

14.可选的,所述烷基苯预热器中的温度为150-300℃,压力为5-15mpa。

15.可选的,所述烯烃预热器中的温度为150-300℃,压力为5-15mpa。

16.可选的,所述连续化反应整个过程原料的停留时间为10min。

17.可选的,所述淬灭剂为10wt%naoh水溶液,12ml/g。

18.可选的,淬灭过程中控温30℃以下。

19.可选的,烯烃降温至20℃后回收二次利用。

20.本发明还提供一种连续流侧链烷基化反应装置,包括催化剂合成釜、第一输送泵、第二输送泵、烷基苯预热器、烯烃预热器、双腔盘管反应器、第一冷却器、气液分离器、第二冷却器、旋液分离器、淬灭罐、预萃取塔和萃取塔;所述催化剂合成釜通过所述第一输送泵与所述烷基苯预热器相连通;所述第二输送泵的出口与所述烯烃预热器相连通;所述烷基苯预热器和所述烯烃预热器均与所述双腔盘管反应器相连通,所述双腔盘管反应器通过所述第一冷却器与所述气液分离器相连通;所述气液分离器的气体出口与所述第二冷却器相连通,所述气液分离器的液体出口与所述旋液分离器相连通,所述旋液分离器与所述萃取塔之间设置有所述预萃取塔和淬灭罐。

21.本发明相对于现有技术取得了以下技术效果:

22.本发明中的连续流侧链烷基化反应工艺及装置,以烷基苯为原料制备布洛芬原料,该原料易得且相当廉价,适合放大生产。且整个合成过程采用连续化合成工艺,各阶段反应时间均可以精密控制,从而有利于控制反应时间,降低杂质的产生量,从而提高布洛芬原料的纯度和收率。综上所述,本技术提供的烷基苯侧链烷基化的连续化合成方法具有成本低和收率高等优点。

附图说明

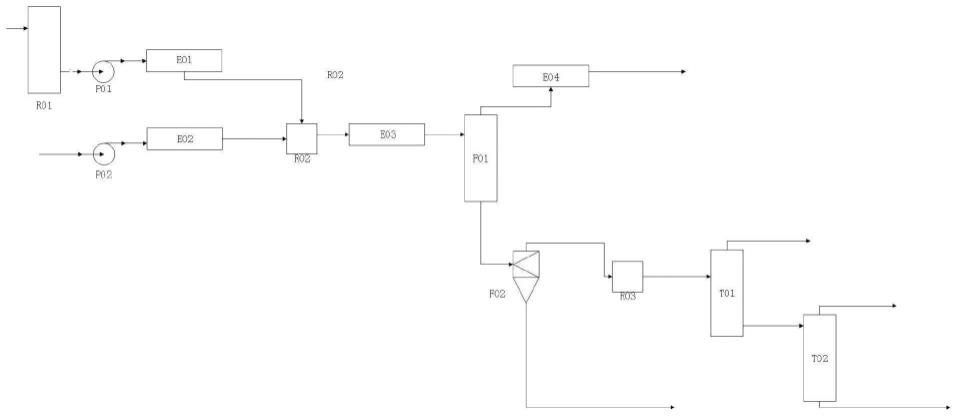

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1是本发明一种连续流侧链烷基化反应新工艺的工艺流程图。

25.图中,r01-催化剂合成釜、p01-第一输送泵、p02-第二输送泵、e01-烷基苯预热器、e02-烯烃预热器、r02-双腔盘管反应器、e03-第一冷却器、f01-气液分离器、e04-第二冷却器、f02-旋液分离器、r03-淬灭罐、t01-预萃取塔、t02-萃取塔。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1:

28.将烷基苯(80g/s)通过高压输送泵输送至催化剂合成釜r01,再加入载体无机物(15g/s)和碱金属催化剂(5g/s)混合均匀作为原料a。烯烃(50g/s)作为原料b。

29.按照图1所示将连续反应设备安装调试好,原料a,原料b依次与催化剂合成釜r01和烯烃预热器e02相连,并通过自动打料系统自动控制流速。原料a在催化剂合成釜r01中合成催化剂(100℃,3mpa)与烷基苯同时输送至烷基苯预热器e01(200℃、7mpa)。原料b在烯烃预热器e02中预热至(200℃、7mpa)。然后将预热后的原料a与原料b通过气液分布器混合,得到混合液。

30.将上述混合液输送至连续化反应装置双腔盘管反应器r02中进行连续化反应,整个过程原料的停留时间为10min,得到布洛芬原料。

31.连续化反应完毕后,反应体系输送至冷却器降温,降温后分离未反应的烯烃,烯烃经冷却器降温至20℃后回收至反应段二次利用。剩余进入旋液分离器f02分离固体催化剂并回收至反应段利用,剩余液体反应液与淬灭剂(10wt%naoh水溶液,12ml/g)同时流入淬灭装置(连续搅拌釜式反应器)中进行淬灭,控温30℃以下。

32.淬灭后得到的体系通入萃取装置(连续萃取塔)用萃取剂水(4ml/g)进行连续萃取,将杂质转移至水相中,剩余的烷基苯和布洛芬原料使用二甲基亚砜(8ml/g)萃取分离,分离收率85wt%。

33.实施例2:

34.将烷基苯(50g/s)通过高压输送泵输送至催化剂合成釜r01,再加入载体无机物(10g/s)和碱金属催化剂(2g/s)混合均匀作为原料a。烯烃(30g/s)作为原料b。

35.按照图1所示将连续反应设备安装调试好,原料a,原料b依次与催化剂合成釜r01和烯烃预热器e02相连,并通过自动打料系统自动控制流速。原料a在催化剂合成釜r01中合成催化剂(150℃,3mpa)与烷基苯同时输送至烷基苯预热器e01(250℃、10mpa)。原料b在烯烃预热器e02中预热至(250℃、10mpa)。然后将预热后的原料a与原料b通过气液分布器混合,得到混合液。

36.将上述混合液输送至连续化反应装置双腔盘管反应器r02中进行连续化反应,整个过程原料的停留时间为15min,得到布洛芬原料。

37.连续化反应完毕后,反应体系输送至冷却器降温,降温后分离未反应的烯烃,烯烃经冷却器降温至20℃后回收至反应段二次利用。剩余进入旋液分离器f02分离固体催化剂并回收至反应段利用,液体反应液与淬灭剂(10wt%naoh水溶液,12ml/g)同时流入淬灭装置(连续搅拌釜式反应器)中进行淬灭,控温30℃以下。

38.淬灭后得到的体系通入萃取装置(连续萃取塔)用萃取剂水(3ml/g)进行连续萃取,将杂质转移至水相中,剩余的烷基苯和布洛芬原料使用二甲基亚砜(6ml/g)萃取分离,分离收率83wt%。

39.实施例3:

40.如图1所示,本发明还提供一种连续流侧链烷基化反应装置,包括催化剂合成釜r01、第一输送泵p01、第二输送泵p012、烷基苯预热器e01、烯烃预热器e02、双腔盘管反应器r02、第一冷却器e03、气液分离器f01、第二冷却器e04、旋液分离器f02、预萃取塔t01和萃取塔t02;催化剂合成釜r01通过第一输送泵p01与烷基苯预热器e01相连通;第二输送泵p012的出口与烯烃预热器e02相连通;烷基苯预热器e01和烯烃预热器e02均与双腔盘管反应器r02相连通,双腔盘管反应器r02通过第一冷却器e03与气液分离器f01相连通;气液分离器f01的气体出口与第二冷却器e04相连通,气液分离器f01的液体出口与旋液分离器f02相连通,旋液分离器f02与萃取塔t02之间设置有预萃取塔t01。

41.催化剂合成釜r01用于将烷基苯、载体无机物和碱金属催化剂混合均匀制作原料a,第一输送泵p01用于将原料a输送至烷基苯预热器e01进行预热,第二输送泵p012用于将原料b输送至烯烃预热器e02进行预热;双腔盘管反应器r02用于原料a和原料b的连续化反应,第一冷却器e03用于对连续化反应后的反应体系进行冷却,气液分离器f01用于分离出

未反应的烯烃,第二冷却器e04用于对分离出未反应的烯烃进行冷却,旋液分离器f02用于分离出固体催化剂。

42.需要说明的是,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

43.本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。