1.本发明属于工业催化领域,涉及一种氧化铝载体的成型方法及应用,具体地说涉及一种高强度、高吸水率的氧化铝载体的制备方法以及在低碳烷烃脱氢反应中的应用。

背景技术:

2.具有发展前景的基础研究催化剂,需要经过成型加工,具备一定的形状、较高的机械强度、适宜的孔结构,才能用于装填工业反应器。

3.为了保证载体成型过程的顺利实施和提高催化剂性能,在成型过程中往往会使用添加剂以达到不同目的。例如使用粘合剂以增强原料粉体颗粒间的结合力、提高催化剂的机械强度;使用胶溶剂解聚并分散较大的聚集体颗粒,同时提高粉体颗粒的表界面活性;使用填充剂稀释活性组分;使用孔结构调节剂来优化孔网络结构;使用润滑剂减小物料与模具间的摩擦阻力等等。有时同种添加剂会发挥多种功效,不同添加剂之间也可能存在相互作用,因此需要有针对性地区分和使用。

4.文献leticia espinosa-alonso,andrew m.beale,and bert m.weckhuysen,accounts ofchemical research,2010,43,9,1279-1288中阐述了工业催化剂的经典制备方法——等体积浸渍润湿法(incipient wetness impregnation),其中包含以下三个现象:浸渍溶液向催化剂内部孔隙的毛细流动,溶液中金属离子在固液界面的扩散以及这些离子在孔壁中的吸附。同样的,在成型前原料粉体和液体添加剂的混合过程中,液体对粉体颗粒的润湿也存在类似的过程:液体首先填充颗粒内部孔隙,再逐渐润湿至颗粒表面形成液膜,在外界施压的条件下颗粒间相互滑移并填充为紧密堆积结构。

5.目前工业中氧化铝载体成型常用的加料方式通常为将水、胶溶剂等液体添加剂一次性加入到成型粉体原料中,这有可能导致部分胶溶剂或液体粘合剂进入到颗粒内部孔道,造成孔内或孔口处的氧化铝胶溶粘结,最终经过热处理后导致缩孔甚至堵孔。针对这种情况,往往需要采用额外添加扩孔剂的方式在成型阶段进行造孔。

6.专利cn109133083b公开了一种使用柠檬酸、乙二醇或纤维素等作为扩孔剂来改性成型分子筛孔结构的方法,通过高温焙烧的方式使所添加的扩孔剂气化来产生特定大小的孔隙,有效地解决了反应物和产物的扩散问题。然而,这些造孔剂通常会因为纯度或分解不完全等问题而引入杂质,并且这些可热分解的造孔剂分解生成的碳氧化物不利于环保,增加原料成本和废气处理成本。

7.专利cn111939884a公开了一种在氧化铝载体制备的捏合过程中通过添加水和调节水量的方法,调控氧化铝载体的孔径尺寸和吸水率,实现了与加入造孔剂相当的扩孔效果。但是,该方法使用了较多的胶溶酸,容易对设备造成腐蚀,并在热处理过程分解出有害气体,不利于环保。同时,过多的水量可能导致捏合物料的力学性质发生变化,造成挤出后的物料易形变、粘连,难以顺利切粒等,给工业化生产造成了一定困难。

8.另外,在捏合或挤出成型的过程中,外界施加较高的剪切力可能破坏粉体原有的聚集体颗粒和凝聚体颗粒,从而原级颗粒和剩余的聚集体颗粒紧密堆积,减少了颗粒间的

堆积空隙,导致最终成型载体的吸水率降低。

技术实现要素:

9.鉴于上述现有的技术状况,本发明提出一种氧化铝载体成型的过程模型和成型方法。在成型过程中,紧密结合的部位发生在颗粒表面而非内部孔道,因此就需要粘合剂和胶溶剂能够分布在颗粒表面,一方面胶溶剂刻蚀颗粒表面产生更多亲水官能团,另一方面粘合剂更易与颗粒表面产生相互作用,从而使颗粒间结合更加牢固。在后续的热处理过程中,颗粒界面脱水重新成键并紧密结合,为成型的氧化铝载体提供更高的机械强度。本发明提出的成型方法:首先采用浸渍润湿的方法,用水浸润原料粉体颗粒的内部孔道或孔内部和颗粒表面,对孔结构起到一定的支撑作用,有效保护粉体颗粒本身孔结构和部分凝聚体颗粒内的堆积孔道,进一步胶溶剂和粘合剂分布在颗粒表面,使得颗粒在界面处发生胶溶、粘结协同作用紧密结合。该方法无需加入孔结构调节剂,在一定程度上节省了胶溶剂的用量,有效保护了氧化铝颗粒的内部孔道,同时提供了高抗压强度和高吸水率。

10.本发明目的通过以下技术方案来实现,

11.一种氧化铝载体的成型方法,包括如下步骤:

12.1)向含铝化合物中加入水,进行混合、浸润,得到水浸润的含铝化合物,所述水的用量以质量计为含铝化合物等体积浸渍润湿量的1-1.5倍;

13.2)向水浸润的含铝化合物中加入胶溶剂水溶液和粘合剂,进行混合;

14.3)将步骤2)中得到的物料进行成型,经干燥、焙烧得到氧化铝载体。

15.步骤2)中胶溶剂水溶液和粘合剂的加入方式为分别加入或两者混合后再加入;进一步地,加入方式为先加入粘合剂再加入胶溶剂水溶液或两者混合后再加入。

16.所述的粘合剂为甲基纤维素、羟丙基甲基纤维素、微晶纤维素、田菁粉、淀粉、聚乙烯醇和聚乙烯吡咯烷酮中的一种或几种,其用量以质量计为含铝化合物的0.2%-20%。

17.一种氧化铝载体的成型方法,包括如下步骤:

18.1)向含铝化合物和粘合剂的混合物料中加入水,进行混合、浸润,得到水浸润的含铝化合物和粘合剂的混合物料,所述水的用量以质量计为含铝化合物等体积浸渍润湿量的1-1.5倍;

19.2)向水浸润的含铝化合物和粘合剂的混合物料中加入胶溶剂水溶液,进行混合;

20.3)将步骤2)中得到的物料进行成型,经干燥、焙烧得到氧化铝载体。

21.所述的粘合剂为甲基纤维素、羟丙基甲基纤维素、微晶纤维素、田菁粉和淀粉中的一种或几种,其用量以质量计为含铝化合物的0.2%-20%。

22.所述的含铝化合物为氧化铝、氢氧化铝、勃姆石、拟薄水铝石和碳酸铝铵中的一种或几种。

23.所述的水为去离子水或超纯水中的一种。

24.所述的胶溶剂为乙酸、草酸和硝酸中的一种或几种,其水溶液的质量浓度为1-10%;所述胶溶剂的用量以质量计为含铝化合物的0.5-3%。

25.所述成型所使用设备为捏合机、双螺杆挤出机、切粒机和抛丸机中的多种组合。

26.所述干燥的温度为逐步升温干燥,首先在室温下干燥过夜,再转入25-45℃烘箱干燥6h,然后升温至45-100℃干燥2h。

27.所述焙烧的温度为250-1080℃,升温速率为1-10℃/min,焙烧时间为2-6h;所述的最终氧化铝载体的形状为球形、柱形或三叶草形。

28.所述氧化铝载体的性质如下:比表面积为250-350m2/g,孔容为0.5-1.0cm3/g,最可几孔径为6-15nm,抗压强度为100-350n/cm或30-100n/粒。

29.本发明还提供一种所述氧化铝载体在低碳烷烃脱氢反应中的应用。

30.与现有技术相比,本发明具有以下有益效果:

31.在氧化铝载体的制备过程中,采用浸渍润湿的思路先用水对粉体颗粒内部孔道或内部孔道和外表面进行浸润,再进一步用胶溶剂和粘合剂对颗粒表面进行处理,在保护粉体颗粒原有孔结构的基础上,增加了凝聚体颗粒的堆积空隙,有效缓冲了外界的较高剪切力,节省了胶溶剂用量,粘合剂和胶溶剂分布在颗粒表面协同作用,最终提供了载体的高抗压强度和高吸水率。本发明涉及的氧化铝载体的制备方法无需额外加入孔结构调节剂、增强剂等多种添加剂,方法简单、经济环保、不引入杂质。

附图说明

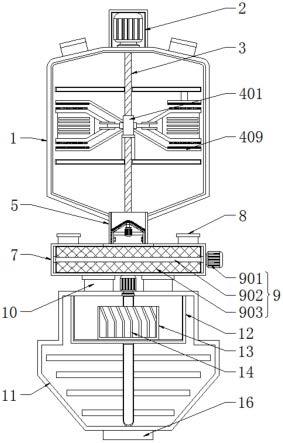

32.图1为本发明方法过程示意图,具体解释为:微观上先用水浸润粉体颗粒的内部孔道,再将颗粒表面进行胶溶、粘结处理,最终经热处理得到氧化铝载体。

33.图2为对比例1过程示意图,具体解释为:微观上采用水和胶溶剂的混合液体与粉体混合,液体同时对颗粒内部孔道和外表面产生胶溶作用,最终经过热处理导致氧化铝载体孔容缩小或孔口堵塞。

34.图3的(a)和(b)分别为实施例3和对比例1中氧化铝载体侧表面的扫描电子显微镜(sem)图。

35.图4的(a)和(b)分别为实施例3和对比例1中氧化铝载体径向截面的扫描电子显微镜(sem)图。

具体实施方式

36.本发明中,所述的氧化铝载体的吸水率,是指干燥后的氧化铝载体用过量去离子水浸泡60min前后的重量变化值与所述干燥后氧化铝载体的重量的比值。具体测试方法为:将待测氧化铝载体,在120℃烘箱中干燥4h,称取2-3g干燥后的氧化铝载体作为待测样品,重量记为m1,用适量去离子水浸泡该样品60min,然后将固相过滤,用滤纸粘取样品表面多余水分,快速称量固体样品的重量记为m2,按以下公式计算载体的吸水率:吸水率=((m

2-m1)/m1)*100%。

37.本发明中,所述的机械强度/抗压强度,可以指柱形氧化铝载体的径向抗压强度,也可以指球形氧化铝载体的点抗压强度。所述的平均抗压强度为抽样检测后经计算得出的算术平均值。

38.本发明中,所述的氧化铝载体的直径收缩率,是指焙烧后的柱形氧化铝载体直径与刚挤出成型时湿物料的直径相比的变化率。具体测试方法为,取一定量焙烧后的柱形氧化铝载体,用游标卡尺测试其直径并计算平均值,记为r2,对应批次刚挤出的氧化铝湿条直径可近似认为是挤出孔板的孔径,记为r1,按以下公式计算载体的直径收缩率:直径收缩率=((r

2-r1)/r1)*100%。

39.本发明中,氧化铝载体用作低碳烷烃脱氢的催化剂载体时,可以采用本领域常用的各种负载方法(如:浸渍、浸泡、喷淋等)将活性组分负载在本发明中的氧化铝载体上。

40.下面通过具体实施例进一步解释本发明,但以下实施例并不限定本发明。以下实施例中如果无特殊说明,%均为质量百分含量。

41.实施例1

42.取200g拟薄水铝石(记为pb)放入捏合机,向捏合机中的粉料上喷洒该拟薄水铝石等体积浸渍润湿量108g的去离子水,搅拌10min混合均匀,再称取4g羟丙基甲基纤维素均匀洒至捏合机中的物料上,搅拌10min混合均匀,然后喷入质量浓度为3.4%的稀硝酸溶液42g,继续捏合10min,得到面团状的湿物料。将湿物料转入双螺杆挤出机中,用直径为2mm的圆柱孔板挤条成型,在孔板外使用旋转式切粒机进行切粒,得到长度为0.7-1.5mm的柱形湿物料。将该物料在室温下干燥过夜,再转入烘箱中25℃干燥6h、50℃干燥2h,最后经600℃焙烧2h后得到柱形氧化铝载体,记为c1。

43.实施例2

44.采用与实施例1相同的方法制备氧化铝载体,不同的是,加入的粘合剂为田菁粉,喷入的稀硝酸溶液质量浓度为8.7%,挤出成型后经切粒、逐步升温干燥、650℃焙烧2h后得到柱形氧化铝载体,记为c2。

45.实施例3

46.取一定量的拟薄水铝石和以质量计占拟薄水铝石5%的甲基纤维素放入搅拌机中混合均匀,再取210g混合粉料转入捏合机中喷洒108g去离子水搅拌10min混合均匀,然后喷洒42g的3.4%稀硝酸溶液继续捏合10min,得到捏合均匀的湿物料。转入挤出机中挤条成型,经切粒、逐步升温干燥、700℃焙烧2h得到柱形氧化铝载体,记为c3。

47.实施例4

48.取200g拟薄水铝石干粉放入捏合机中,向捏合机中喷洒108g去离子水搅拌10min混合均匀。另外取10g的聚乙烯吡咯烷酮与48g的6.8%稀硝酸溶液混合均匀,将该混合液滴加进入捏合机中的混合物料上,继续捏合10min,得到湿物料。然后将该湿物料转入挤出机中挤条成型,经切粒、逐步升温干燥、800℃焙烧得到柱形氧化铝载体,记为c4。

49.实施例5

50.取一定量的拟薄水铝石和以质量计占拟薄水铝石2%的羟丙基甲基纤维素放入搅拌机中混合均匀,再取204g混合粉料转入捏合机,向其中中喷洒108g去离子水,搅拌10min混合均匀,然后喷洒53g的6.8%稀硝酸溶液,继续捏合10min,得到硬面团状湿物料。将该物料转入双螺杆挤出机,挤出成型后分为两部分,一部分直接经逐步升温干燥、600℃焙烧得到柱形氧化铝载体,记为c5,另一部分经切粒后立即转入抛丸机转动成球,然后经相同的条件干燥、焙烧得到球形氧化铝载体,记为s1。

51.对比例1(非本发明)

52.采用与实施例3相同的方法制备成型物,不同的是向捏合机中的混合粉料上连续喷洒150g的3.4%稀硝酸溶液。再将捏合得到的湿物料进行成型、切粒、干燥和焙烧,得到柱形氧化铝载体,记为c6。

53.对比例2(非本发明)

54.取200g的拟薄水铝石和以质量计占拟薄水铝石2%的羟丙基甲基纤维素混合均匀

并放入捏合机中,喷洒150g去离子水,不加入胶溶剂,捏合10min得到湿物料。转入挤出机中挤条成型,经切粒、逐步升温干燥、600℃焙烧2h得到柱形氧化铝载体,记为c7。该样品干燥和焙烧后均出现较为严重的掉粉现象。

55.对比例3(非本发明)

56.采用与实施例2相同的方法制备氧化铝载体,不同的是该组实验中不加入任何粘合剂,仅使用胶溶剂和水对含铝化合物进行挤出成型,经逐步升温干燥、焙烧后得到柱形氧化铝载体,记为c8

57.对所得样品进行以下表征:

58.表1各实施例中氧化铝载体的吸水率和抗压强度

59.氧化铝载体吸水率/%平均抗压强度/n

·

cm-1

孔容/cm3·

g-1

直径收缩率/%pb//0.54/c165.82310.6714.3c263.23090.6216.5c369.32410.7215.0c467.91880.6415.2s162.152(n/粒)0.7615.2c566.52640.6812.0c654.62350.5918.4c782.9970.6611.5c863.71140.6114.9

60.通过表1数据可以看出,在氧化铝载体制备的过程中,先加入水浸润粉体,再进行胶溶和粘结,可以适当提高载体的吸水率和孔容,而对比例1中胶溶剂和水两者一次性加入时,制得的氧化铝载体虽然强度较高,但吸水率和孔容均有所降低。通过图3和图4对比可以看出,本发明方法得到的氧化铝载体,微观上侧表面和径向截面均存在更发达的堆积孔隙,因此表现出较高的吸水率,有助于后续浸渍过程中活性组分的分散。对比例2和对比例3中分别单独使用粘合剂和胶溶剂作为添加剂进行挤出成型,所得到的氧化铝载体平均强度均低于120n/cm。而实施例中胶溶剂和粘合剂同时使用时强度有明显提升,表明在先加入水填充颗粒内部孔道的前提下,再加入胶溶剂与颗粒外表面产生胶溶作用,在解聚较大的凝聚体颗粒的同时,又会在颗粒表面生成更多羟基,促进颗粒与粘合剂上的亲水官能团相结合。进一步证明了胶溶剂和粘合剂在颗粒表面的协同作用提高了成型氧化铝载体的机械强度。因此,本发明方法采取的先浸润保护孔道、再胶溶粘结的方法,可以从一定程度上调节孔结构,在降低胶溶剂用量的前提下保证载体的抗压强度满足工业应用的需求。此外,由于无需加入孔结构调节剂等其他添加剂,未引入杂质,本发明方法简单、节约成本。

61.以上所述仅为本发明的个别实施例,并不用以限制本发明,凡依本发明申请专利范围所做的任何修改、替换和修饰等,皆应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。