1.本发明属于环保设备技术领域,尤其涉及一种沸石转轮高沸点有机物脱附系统。

背景技术:

2.现有废气处理技术中尤其是含有机物成分废气的处理技术中,通常采用基于沸石转轮的处理系统,沸石转轮用于对废气中的有机物成分进行吸附浓缩,配合to炉或者rto炉使用,脱附后的浓缩废气进入焚烧炉进行焚烧,将有害成分转化为无害成分后进行排放。

3.沸石转轮在结构上分为吸附区、脱附区和冷却区,废气从吸附区通过并被转轮内的沸石填料吸附,在脱附区浓缩的废气从填料中脱附出来,在冷却区对填料进行冷却,保证填料对废气成分的循环吸附能力。对沸石转轮吸附浓缩的废气进行脱附后焚烧是前述废气处理技术的关键。现有处理技术中,通常抽取废气中的一部分作为冷却气流或者从外部环境中获取冷却气流,冷却气流通过沸石转轮的冷却区,带走转动至冷却区域的填料中的热能令其温度降低,前述气流同时作为脱附气流使用。

4.现有的有机物脱附系统存在如下问题:由于脱附气流中含有氧气成分,在高温条件下脱附出来的有机物废气成分容易发生爆燃爆炸等安全事故,因此需要控制脱附的温度,而无法达到足够的脱附温度又导致高沸点的有机物无法顺利脱附。另一方面,现有的脱附系统其脱附功能单一,无法对浓缩后的废气进行充分脱附。再者,现有的脱附系统通常采用连续脱附的方式,即在沸石转轮回转转动的过程中顺次完成吸附、脱附和冷却步骤,由于沸石转轮中的填料对废气成分的吸附速率有限,前述连续脱附的方式在系统运行经济性方面存在不足。因此,需要对脱附系统的结构进行优化设计,以解决前述技术问题。

技术实现要素:

5.本发明为解决公知技术中存在的技术问题而提供一种运行安全稳定、功能丰富、废气浓缩处理效率高、运行经济性好的沸石转轮高沸点有机物脱附系统。

6.本发明为解决公知技术中存在的技术问题所采取的技术方案是:一种沸石转轮高沸点有机物脱附系统包括并列设置的两个沸石转轮,两者一用一备;沸石转轮包括内框架及箱体,在内框架的中部安装有冲洗脱附组件,在箱体的底部安装有排水管,在内框架的顶部、转轮的前方安装有脱附前罩箱,在内框架的顶部、转轮的后方安装有脱附后罩箱和冷却前罩箱,在箱体的顶部安装有与脱附前罩箱贯通的脱附进气接口、与脱附后罩箱贯通的脱附排气接口以及与冷却前罩箱贯通的冷却进气接口;还包括与两个沸石转轮的进气口连接、向两个沸石转轮分别可控地输送废气的废气输送组件以及对吸附后的尾气进行汇集排放的尾气排放组件;还包括分别与两个沸石转轮的冷却进气接口连接、可控地抽取部分废气或采用外气作为冷却气流的冷却气流输送组件;还包括向两个沸石转轮的脱附进气接口可控地输入高温脱附氮气的氮气供应组件以及向两个沸石转轮的冲洗脱附组件可控地供应高压脱附水源的供水组件。

7.本发明的优点和积极效果是:

8.本发明提供了一种结构设计合理的沸石转轮高沸点有机物脱附系统,与现有的废气处理系统及脱附系统相比,本发明采用两个沸石转轮实现了一用一备设计,在需要执行脱附作业时将沸石转轮转换至备机状态,之前处于备机状态的沸石转轮转换至吸附状态,如此交替进行,令整个废气处理系统能够一直处于废气浓缩吸附的工作状态中,无需通过停机来转换工作状态,保证了废气处理系统的连续工作,提升废气浓缩处理的效率。此外,与现有的连续吸附脱附的系统相比,本脱附系统在连续执行废气的浓缩处理之后转入备机状态进行集中脱附处理,因此脱附后气流中的有机物废气成分含量更高,在进行后续的焚烧处理时具有更优的经济效益。

9.本脱附系统同时具备正向冲水脱附和反向高温氮气脱附的功能,功能丰富,便于根据有机物的类型和含量选择冲水脱附和/或反向高温氮气脱附方式。在反向脱附操作中,本脱附系统采用惰性的高温氮气进行脱附,由于脱附气流中不含有氧气,因此在高温脱附条件下不会导致爆燃爆炸等问题,运行安全性和稳定性高。由于高温氮气不会导致安全性问题,因此可以充分提高脱附的温度条件,令沸石转轮填料中吸附的高沸点有机物能够顺利、充分地脱附出来并参与后续的焚烧处理,因而显著提升了废气的处理效率和处理效果。

10.优选地:废气输送组件包括废气主管道以及第一废气输送管道和第二废气输送管道,在第一废气输送管道与废气主管道之间安装有第一废气阀门,在第二废气输送管道与废气主管道之间安装有第二废气阀门,第一废气输送管道和第二废气输送管道两者分别连接至两个沸石转轮的箱体上的进气口。

11.优选地:尾气排放组件包括与两个沸石转轮的箱体上的排气口连接的尾气管道以及与尾气管道连接的尾气汇集管道,在尾气汇集管道的端部安装有主风机。

12.优选地:冷却气流输送组件包括设置在第一废气输送管道与一个沸石转轮的冷却进气接口之间的第一废气抽取管道以及设置在第二废气输送管道与另一个沸石转轮的冷却进气接口之间的第二废气抽取管道;还包括带有外气入口的外气主管道,外气主管道的一端与第一废气抽取管道连接并安装有第一外气阀门、另一端与第二废气抽取管道连接并安装有第二外气阀门。

13.优选地:还包括脱附送气管道和脱附风机;脱附送气管道的一端与一个沸石转轮的脱附进气接口连接并安装有第一脱附阀门、另一端与另一个沸石转轮的脱附进气接口连接并安装有第二脱附阀门,脱附风机的出口与脱附送气管道连接,氮气供应组件与脱附风机的入口连接。

14.优选地:在内框架的顶部、转轮的前方还安装有冷却后罩箱,在箱体的顶部设有与冷却后罩箱贯通的冷却排气接口。

15.优选地:还包括脱附送气管道、冷却气流管道和脱附风机,脱附送气管道的一端与一个沸石转轮的脱附进气接口连接并安装有第一脱附阀门、另一端与另一个沸石转轮的脱附进气接口连接并安装有第二脱附阀门,冷却气流管道的一端连接至一个沸石转轮的冷却排气接口、另一端连接至另一个沸石转轮的冷却排气接口,脱附风机的入口通过冷却汇集管道与冷却气流管道连接、出口与脱附送气管道连接,氮气供应组件与外气入口连接。

16.优选地:氮气供应组件包括氮气储罐和氮气加热器,氮气储罐的出口与氮气加热器的入口连接。

17.优选地:供水组件包括水箱和增压水泵,水箱的出口与增压水泵的入口连接,增压

水泵的出口通过脱附水源管路连接至两个沸石转轮的冲洗脱附组件,在脱附水源管路上设有三通阀门。

18.优选地:冲洗脱附组件包括安装固定在内框架上的、沿着转轮的径向方向延伸的水管,在水管上朝向转轮一侧安装有多个喷头。

附图说明

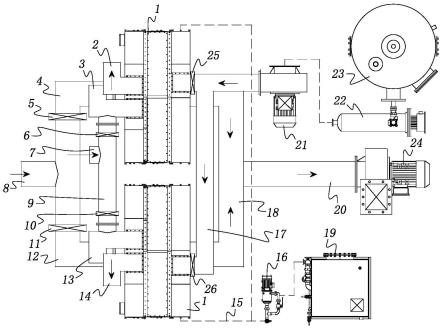

19.图1是本发明第一实施例的俯视结构示意图;

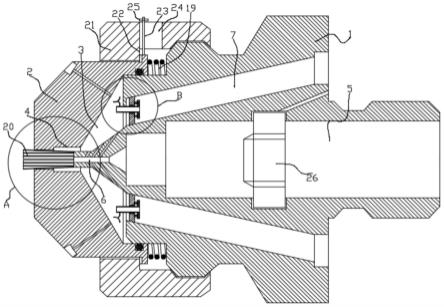

20.图2是本发明第一实施例中沸石转轮的结构示意图,前部视角,部分箱板去掉;

21.图3是本发明第一实施例中沸石转轮的结构示意图,后部视角,部分箱板去掉;

22.图4是本发明第二实施例的俯视结构示意图;

23.图5是本发明第二实施例中沸石转轮的结构示意图,前部视角,部分箱板去掉;

24.图6是本发明第二实施例中沸石转轮的结构示意图,后部视角,部分箱板去掉。

25.图中:

26.1、沸石转轮;1-1、冲洗脱附组件;1-2、箱门;1-3、脱附进气接口;1-4、脱附排气接口;1-5、冷却进气接口;1-6、箱体;1-7、脱附前罩箱;1-8、内框架;1-9、转轮;1-10、排水管;1-11、脱附后罩箱;1-12、冷却前罩箱;1-13、冷却后罩箱;1-14、冷却排气接口;2、第一排气管道;3、第一废气抽取管道;4、第一废气输送管道;5、第一废气阀门;6、第一外气阀门;7、外气入口;8、废气主管道;9、外气主管道;10、第二外气阀门;11、第二废气阀门;12、第二废气输送管道;13、第二废气抽取管道;14、第一排气管道;15、脱附水源管路;16、增压水泵;17、脱附送气管道;18、尾气管道;19、水箱;20、尾气汇集管道;21、脱附风机;22、氮气加热器;23、氮气储罐;24、主风机;25、第一脱附阀门;26、第二脱附阀门;27、冷却气流管道;28、冷却汇集管道。

具体实施方式

27.为能进一步了解本发明的发明内容、特点及功效,兹举以下实施例详细说明。

28.本发明的沸石转轮高沸点有机物脱附系统包括并列设置的两个沸石转轮1,两者一用一备,在其中一个沸石转轮1处于废气吸附浓缩的工作状态时,另一个沸石转轮1处于脱附的工作状态,一定时间之后,两个沸石转轮1的工作状态进行切换,如此交替运转,保证废气处理系统(包括前置的废气收集子系统以及后续的焚烧炉设备等)处于连续的工作状态中,保证废气处理的效率。

29.本脱附系统采用惰性的高温氮气对转入备机状态的沸石转轮1进行高温条件下的脱附作业,在高温氮气条件下,脱附出来的有机物废气不会发生爆燃爆炸等问题,因而提升了作业安全性和稳定性,同时由于可以提升脱附温度条件,因此能够将高沸点的有机物顺利、充分地脱附出来,进一步提升废气处理的效率以及整个废气处理系统的运行经济性。

30.另一方面,本脱附系统同时具备冲洗脱附功能,即采用水源冲洗填料的方式令填料中吸附的可溶有机物成分溶解在水中实现脱附,形成的含有机物废水进行后续废水处理设备进行深度处理。前述高温氮气脱附为反向脱附,即脱附气流在填料内的流向与废气气流在填料内的流向相反,冲洗脱附为正向脱附,冲洗脱附作业在废气进入填料的一侧执行。

31.按照沸石转轮1结构的不同以及高温氮气导入的位置不同,本脱附系统分为两种

具体的方案,给出如下两个具体的实施例进行说明。

32.实施例一,请参见图1、图2和图3。

33.沸石转轮1包括内框架1-8及箱体1-6,箱体1-6由多块箱板构成,包覆在内框架1-8的外部,在箱体1-6的侧部设置有门口并且在门口上安装有箱门,打开箱门后维保人员能够进入内部作业。在内框架1-8上安装有转轮1-9,转轮1-9的转轴安装在内框架1-8上的轴承座上,在转轮1-9内填充有沸石填料。在箱体1-6内还安装有驱动转轮1-9作稳定转动的驱动装置。在箱体1-6上、转轮1-9的后方安装有进气口,在箱体1-6上、转轮1-9的前方安装有排气口,废气由进气口进入箱体1-6的内部,通过转轮1-9后形成尾气,尾气由排气口排出。

34.在内框架1-8的中部安装有冲洗脱附组件1-1,在箱体1-6的底部安装有排水管1-10。冲洗脱附组件1-1用于朝向转轮1-9喷淋脱附水源,令填料中的可溶有机物成分溶于水,脱附后的含有机物废水汇集到箱体1-6的底部,并经由排水管1-10排出,进入废水处理系统进行深度处理。

35.本实施例中,冲洗脱附组件1-1包括安装固定在内框架1-8上的、沿着转轮1-9的径向方向延伸的水管,在水管上朝向转轮1-9一侧安装有多个喷头,水管的外端从箱体1-6的侧部伸出,方便与供水装置进行连接。

36.在内框架1-8的顶部、转轮1-9的前方安装有脱附前罩箱1-7,在内框架1-8的顶部、转轮1-9的后方安装有脱附后罩箱1-11和冷却前罩箱1-12,在箱体1-6的顶部安装有与脱附前罩箱1-7贯通的脱附进气接口1-3、与脱附后罩箱1-11贯通的脱附排气接口1-4以及与冷却前罩箱1-12贯通的冷却进气接口1-5。

37.冷却气流由冷却进气接口1-5进入冷却前罩箱1-12,之后横向通过转轮1-9上的填料,带走填料的热能,因而填料温度降低、冷却气流温度升高。在本实施例中,冷却气流穿过转轮1-9之后与尾气混合。脱附气流从脱附进气接口1-3进入脱附前罩箱1-7,之后横向通过转轮1-9上的填料,填料中的废气成分脱附出来后与脱附气流混合并进入脱附后罩箱1-11,之后从脱附排气接口1-4排出。

38.还包括与两个沸石转轮1的进气口连接、向两个沸石转轮1分别可控地输送废气的废气输送组件以及对吸附后的尾气进行汇集排放的尾气排放组件。

39.本实施例中,如图1中所示,废气输送组件包括废气主管道8以及第一废气输送管道4和第二废气输送管道12,在第一废气输送管道4与废气主管道8之间安装有第一废气阀门5,在第二废气输送管道12与废气主管道8之间安装有第二废气阀门11,第一废气输送管道4和第二废气输送管道12两者分别连接至两个沸石转轮1的箱体1-6上的进气口。

40.第一废气阀门5和第二废气阀门11两者同时只有一个处于开启状态,另一个处于关闭状态,因而能够控制废气向沸石转轮1的流向。当第一废气阀门5打开、第二废气阀门11关闭时,废气流向的那个沸石转轮1(图示中上方的沸石转轮1)处于吸附浓缩的工作状态,相应地另一个沸石转轮1成为备机并处于脱附状态,需要进行状态切换时,将第一废气阀门5关闭并将第二废气阀门11开启。

41.本实施例中,如图1中所示,尾气排放组件包括与两个沸石转轮1的箱体1-6上的排气口连接的尾气管道18以及与尾气管道18连接的尾气汇集管道20,在尾气汇集管道20的端部安装有主风机24。主风机24运转时,尾气管道18和尾气汇集管道20内部为负压状态,沸石转轮1内吸附浓缩后的尾气进入尾气管道18,之后进入尾气汇集管道20,最终由主风机24及

排气烟囱排放。

42.还包括分别与两个沸石转轮1的冷却进气接口1-5连接、可控地抽取部分废气或采用外气作为冷却气流的冷却气流输送组件。

43.本实施例中,冷却气流输送组件包括设置在第一废气输送管道4与一个沸石转轮1的冷却进气接口1-5之间的第一废气抽取管道3以及设置在第二废气输送管道12与另一个沸石转轮1的冷却进气接口1-5之间的第二废气抽取管道13;还包括带有外气入口7的外气主管道9,外气主管道9的一端与第一废气抽取管道3连接并安装有第一外气阀门6、另一端与第二废气抽取管道13连接并安装有第二外气阀门10。进一步地,在第一废气抽取管道3和第二废气抽取管道13上安装阀门,用于控制两个废气抽取管道各自的通断。

44.当采用部分废气作为冷却气流时,关闭第一外气阀门6和第二外气阀门10,处于吸附浓缩状态的沸石转轮1其输入废气中的一部分被抽取出来,由废气抽取管道送入冷却进气接口1-5以产生对填料的冷却作用。当采用外气也就是环境空气作为冷却气流时,处于吸附浓缩状态的沸石转轮1其废气抽取管道上的阀门关闭、外气阀门打开,则环境空气经由外气入口7进入外气主管道9,之后进入冷却进气接口1-5以产生对填料的冷却作用。

45.可以根据脱附系统的工况要求合理选取冷却气流的获取方式,由于本实施例中冷却气流与尾气汇集之后排放,因此采用部分废气作为冷却气流时会导致部分废气与尾气混合后排放,因此本实施例中优选采用外气作为冷却气流的方案。

46.还包括向两个沸石转轮1的脱附进气接口1-3可控地输入高温脱附氮气的氮气供应组件以及向两个沸石转轮1的冲洗脱附组件1-1可控地供应高压脱附水源的供水组件。

47.如图1中所示,本实施例中,氮气供应组件包括氮气储罐23和氮气加热器22,氮气储罐23的出口与氮气加热器22的入口连接。氮气储罐23用于储存氮气,氮气加热器22用于对氮气进行加热使之成为高温脱附氮气,氮气储罐23和氮气加热器22均为现有组件,结构和功能不赘述。

48.如图1中所示,本实施例中,供水组件包括水箱19和增压水泵16,水箱19的出口与增压水泵16的入口连接,增压水泵16的出口通过脱附水源管路15连接至两个沸石转轮1的冲洗脱附组件1-1的水管。在脱附水源管路15上设有三通阀门,通过对三通阀门进行控制,令水源流向处于脱附工作状态的沸石转轮1的冲洗脱附组件1-1。水箱19和增压水泵16均为现有组件,结构和功能不赘述。

49.还包括脱附送气管道17和脱附风机21,脱附风机21用于为脱附气流提供流动的动力,脱附送气管道17用于将脱附气流可控地向两个沸石转轮1输送。如图中所示,脱附送气管道17的一端与一个沸石转轮1的脱附进气接口1-3连接并安装有第一脱附阀门25、另一端与另一个沸石转轮1的脱附进气接口1-3连接并安装有第二脱附阀门26,脱附风机21的出口与脱附送气管道17连接,氮气供应组件与脱附风机21的入口连接,具体地,氮气供应组件的氮气加热器22与脱附风机21的入口连接。

50.第一脱附阀门25和第二脱附阀门26两者用于控制脱附气流的流向,当第一脱附阀门25打开、第二脱附阀门26关闭时,高温脱附氮气向图示中上方的那个沸石转轮1流动。

51.在本实施例中,脱附风机21直接将氮气供应组件生成的高温脱附氮气向其中一个沸石转轮1输送,高温脱附氮气通过脱附进气接口1-3进入脱附前罩箱1-7,横向通过转轮1-9的填料,对填料中的浓缩废气有机物产生高温、惰性气体保护条件下的脱附处理,之后脱

附气流也就是氮气气流混合脱附出来的有机物废气组件进入脱附后罩箱1-11,最终从脱附排气接口1-4排出。

52.本实施例中,在其中一个沸石转轮1的脱附排气接口1-4上连接有第一排气管道2,在另一个沸石转轮1的脱附排气接口1-4上连接有第二排气管道14,第一排气管道2和第二排气管道14两者可以与后续的焚烧炉设备连接,也可以设置排气汇集管道,令第一排气管道2和第二排气管道14与排气汇集管道连接,令排气汇集管道与后续的焚烧炉设备连接。

53.实施例二,请参见图4、图5和图6。

54.本实施例中的沸石转轮1在结构上与实施例一中的沸石转轮1存在差别,另一方面,本实施例中高温脱附氮气的接入方式以及脱附气流的流动方式与实施例一也存在区别。废气输送组件、尾气排放组件、冷却气流输送组件、氮气供应组件以及供水组件的结构与实施例一是相同的。

55.请参见图5和图6,可以看出:在内框架1-8的顶部、转轮1-9的前方还安装有冷却后罩箱1-13,在箱体1-6的顶部设有与冷却后罩箱1-13贯通的冷却排气接口1-14。由此可知,本实施例中的沸石转轮1增设了冷却后罩箱1-13和冷却排气接口1-14,从冷却进气接口1-5注入的气流,通过冷却前罩箱1-12、转轮1-9、冷却后罩箱1-13后从冷却排气接口1-14排出,前述气流不再与尾气混合。

56.本实施例中,还包括脱附送气管道17、冷却气流管道27和脱附风机21,脱附送气管道17的一端与一个沸石转轮1的脱附进气接口1-3连接并安装有第一脱附阀门25、另一端与另一个沸石转轮1的脱附进气接口1-3连接并安装有第二脱附阀门26,冷却气流管道27的一端连接至一个沸石转轮1的冷却排气接口1-14、另一端连接至另一个沸石转轮1的冷却排气接口1-14。脱附风机21的入口通过冷却汇集管道28与冷却气流管道27连接、出口与脱附送气管道17连接。氮气供应组件与外气入口7连接,具体地,氮气供应组件的氮气加热器22与外气入口7连接。

57.本实施例中,氮气供应组件从外气入口7将高温氮气送入系统,高温氮气流向当前处于脱附工作状态的沸石转轮1,此时由于该沸石转轮1处于单一的脱附工作状态,而并没有吸附和冷却工况,因此此时的冷却进气接口1-5及冷却前罩箱1-12、冷却排气接口1-14及冷却后罩箱1-13作为高温脱附氮气的流动通道使用。高温脱附氮气从冷却进气接口1-5进入、从冷却排气接口1-14排出,进入冷却气流管道27和冷却汇集管道28,之后通过脱附风机21,之后从脱附送气管道17进入处于脱附状态的那个沸石转轮1,产生脱附作用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。