1.本发明属于硅片检测分选领域,涉及尾料收纳技术,具体公开了一种尾料盒、下料分选设备和分选系统。

背景技术:

2.硅片作为重要的工业原材料,被广泛用于太阳能电池、电路板等产品的生产制造中。因此,在硅片生产出厂之前需要对其质量进行严格的把控,以保证由硅片制造的太阳能电池、电路板等产品的质量。硅片分选机是一种集成自动化、测量、视觉瑕疵检测于一体的自动化检测、分选设备,应用在太阳能硅片生产流程中,如我司申请的专利(公开号cn112605010a)公开的下料分选装置及硅片智能分选机,分选机能够实现对太阳能硅片切片、清洗后的原片进行厚度、ttv、线痕、电阻率、尺寸、脏污、崩边、隐裂等项目的测量和检测,并根据分选菜单,自动将硅片按照质量等级要求分选到不同的盒子内,充分满足硅片使用厂家的质量管控的需求,是生产中不可缺少的一个环节。

3.随着各硅片厂商的对自动上下料自动化要求的提高,使得设备的检测能力需求将要大大提升。

4.目前,在硅片检测之后,还需要完成硅片的分选,使硅片分类传送至对应的收纳盒中。然而,对于未来得及检测的物料、杂项物料、未计划或规划的缺陷种类的杂项物料,不能及时收取,而现有的尾料盒,其针对的规格单一,且不能检测是否有尾料收纳,因此,导致杂项物料处理无法处理或处理效率低,不能匹配当前高效高产能分选机。

技术实现要素:

5.为了克服现有技术的不足,本发明的目的在于提供一种尾料盒、下料分选设备和分选系统,其能解决上述问题。

6.一种尾料盒,包括料盒固定座、料盒转接件、料盒垫高块、料盒本体、主垫板、多规格的上垫板和物料感应器;其中,所述料盒本体依次通过料盒垫高块、料盒转接件向尾部倾斜的连接至所述料盒固定座,并通过所述料盒本体固定至机台或机架尾端;开设多向调整槽的主垫板位置可调的连接至所述料盒本体上;多种规格的所述上垫板铺设在所述主垫板上,用于缓冲的接收尾料;所述物料感应器安装至所述料盒本体底部,用于感应料盒本体上是否来料。

7.进一步的,所述尾料盒还包括小料挡板,所述小料挡板位置可调的安装至所述主垫板上,以适应不同规格的上垫板的来料限位。

8.进一步的,所述尾料盒还包括辅助挡块,所述辅助挡块安装至所述主垫板和小料挡板上,用于接收辅助小型号物料的限位。

9.进一步的,所述料盒本体为矩形敞口料盒,包括料盒底板、料盒尾板和料盒侧板;在所述料盒底板上开设物料感应口和多个取料缺口;所述物料感应器临近所述物料感应口安装至所述料盒底板上,并将其感应方向朝上布置;多个所述取料缺口开设在料盒底板上

未设料盒尾板和料盒侧板的边上,用于方便取料下料。

10.本发明还提供了一种下料分选设备,下料分选设备包括安装于下料机架上的分片装置、安装在分片装置两出料端的料盒收纳装置、下料中轴皮带流线、尾料盒和顶板架;所述下料中轴皮带流线沿着中轴线安装至所述下料机架上,所述顶板架设置在所述下料中轴皮带流线上方;多个分片装置沿着所述下料中轴皮带流线间隔的设置,并且其顶部连接至所述顶板架的顶板下表面上;每个分片装置的左右两端均设置一个料盒收纳装置;所述尾料盒正对所述下料中轴皮带流线的尾端设置,用于承载杂项硅片或未检测的硅片。

11.本发明还提供了一种智能硅片分选系统,分选系统包括上料设备、检测设备和前述的下料分选设备;在所述上料设备和检测设备之间设置料型检测装置和碎片剔除装置,用于检测硅片型号以及是否发生破碎,并将破碎的硅片剔除,避免破碎硅片流入检测设备

12.相比现有技术,本发明的有益效果在于:通过本技术的尾料盒、下料分选设备和分选系统,能为片类物料快速检测过程中未检测项和缺陷杂项集中收集,以此保证了整个设备或系统的稳定运行而不至于因杂项无法下料而宕机,方案提高了作业效率和产能,便于涉及片材产品的硅片、pcb领域推广应用。

附图说明

13.图1-图2为本发明尾料盒不同视角的示意图;

14.图3为尾料盒分解示意图;

15.图4为尾料盒另一实施例的示意图;

16.图5为尾料盒另一实施例的示意图;

17.图6为下料分选设备的示意图;

18.图7为智能硅片分选系统的示意图。

19.图中:

20.10000、下料分选设备

21.1000、分片装置;

22.2000、料盒收纳装置;

23.3000、下料中轴皮带流线;

24.4000、尾料盒;

25.4001、盒固定座;

26.4002、料盒转接件;

27.4003、料盒垫高块;

28.4004、料盒本体;40041、料盒底板;400411、物料感应口;400412、取料缺口;40042、料盒尾板;40043、料盒侧板;

29.4005、主垫板;40051、多向调整槽;

30.4006、上垫板;

31.4007、物料感应器;

32.4008、小料挡板;

33.4009、辅助挡块;

34.5000、顶板架;

35.6000、下料机架;

36.7000、下料过渡机构;

37.8000、急停机构;

38.9000、蜂鸣器;

39.20000、检测设备;

40.30000、上料设备;

41.40000、料型检测装置;

42.50000、碎片剔除装置。

具体实施方式

43.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.应当理解,本说明书中所使用的“系统”、“装置”、“机构”、“单元”和/或“模组”是用于区分不同级别的不同组件、元件、部件、部分或装配的一种方法。然而,如果其他词语可实现相同的目的,则可通过其他表达来替换所述词语。

45.尾料盒

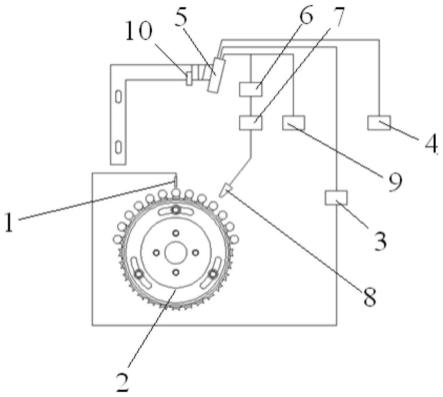

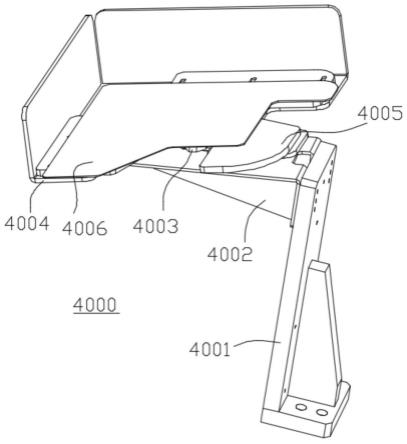

46.一种尾料盒,参见图1-图5,尾料盒4000包括料盒固定座4001、料盒转接件4002、料盒垫高块4003、料盒本体4004、主垫板4005、多规格的上垫板 4006和物料感应器4007。

47.布置关系:料盒本体4004依次通过料盒垫高块4003、料盒转接件4002 向尾部倾斜的连接至所述料盒固定座4001,并通过所述料盒本体4004固定至机台或机架尾端;开设多向调整槽40051的主垫板4005位置可调的连接至所述料盒本体4004上;多种规格的所述上垫板4006铺设在所述主垫板4005上,用于缓冲的接收尾料;所述物料感应器4007安装至所述料盒本体4004底部,用于感应料盒本体4004上是否来料。

48.其中,所述料盒本体4004为矩形敞口料盒,包括料盒底板40041、料盒尾板40042和料盒侧板40043;在所述料盒底板40041上开设物料感应口 400411和多个取料缺口400412;所述物料感应器4007临近所述物料感应口400411安装至所述料盒底板40041上,并将其感应方向朝上布置;多个所述取料缺口400412开设在料盒底板40041上未设料盒尾板40042和料盒侧板 40043的边上,用于方便取料下料。

49.进一步的,所述主垫板4005和上垫板4006为弹性垫,用于缓冲的接收来料。其中,所述主垫板4005的厚度大于上垫板4006的厚度。

50.对应料盒底板40041上的取料缺口400412,在所述主垫板4005和上垫板 4006上也开设垫板缺口,便于尾料的取料。

51.另一示例中,参见图4,尾料盒4000还包括小料挡板4008,所述小料挡板4008位置可调的安装至所述主垫板4005上,以适应不同规格的上垫板4006 的来料限位。

52.另一示例中,参见图5,尾料盒4000还包括辅助挡块4009,所述辅助挡块4009安装至所述主垫板4005和小料挡板4008上,用于接收辅助小型号物料的限位。

53.进一步的,所述小料挡板4008和辅助挡块4009为弹性板,用于缓冲的为来料止挡

限位。

54.弹性垫和弹性板采用树脂板等材质,根据实际需求,可以设置不同的弹性材料。

55.物料感应器4007采用光电传感器,对应的上垫板4006为透明或半透明弹性板。

56.下料分选设备

57.一种下料分选设备,参见图6,下料分选设备10000包括安装于下料机架 6000上的分片装置1000、安装在分片装置1000两出料端的料盒收纳装置2000、下料中轴皮带流线3000、前述的尾料盒4000和顶板架5000。

58.布置关系:所述下料中轴皮带流线3000沿着中轴线安装至所述下料机架 6000上,所述顶板架5000设置在所述下料中轴皮带流线3000上方;多个分片装置1000沿着所述下料中轴皮带流线3000间隔的设置,并且其顶部连接至所述顶板架5000的顶板下表面上;每个分片装置1000的左右两端均设置一个料盒收纳装置2000;所述尾料盒4000正对所述下料中轴皮带流线3000的尾端设置,用于承载杂项硅片或未检测的硅片。

59.进一步的,下料分选设备10000还包括下料过渡机构7000、急停机构8000 和蜂鸣器9000,所述下料过渡机构7000设置在下料中轴皮带流线3000的前端,用于将上游流程检测完的硅片过渡引导至顶面平齐的下料中轴皮带流线 3000。多个所述急停机构8000设置在所述下料机架6000的四周,便于工作人员在遇到紧急情况时便利快速的按下停机。所述蜂鸣器9000安装在下料机架 6000的外周。图未示的,三色灯等报警器也可以设置在下料机架6000处。

60.智能硅片分选系统

61.一种智能硅片分选系统,参见图7,分选系统包括上料设备30000、检测设备20000和采用前述的下料分选设备10000;在所述上料设备30000和检测设备20000之间设置料型检测装置40000和碎片剔除装置50000,用于检测硅片型号以及是否发生破碎,并将破碎的硅片剔除,避免破碎硅片流入检测设备 20000。

62.该系统的下料分选设备10000采用非接触吸附式的分片装置1000,提高了分选流片效率,多层交错式料盒收纳装置提高了料盒更换效率;检测设备 20000集成多项检测,包括但不限于厚度、ttv、线痕、电阻率、尺寸、脏污、崩边、隐裂等项目的测量和检测,可根据实际需求模块化增减检测项;通过碎片剔除装置50000提前将碎片剔除,提高了系统整体产能。

63.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。