1.本实用新型涉及含油废弃物无害化处理技术领域,尤其涉及一种油气除尘装置及油泥处理系统。

背景技术:

2.含油污泥主要产生于原油开采、油气储运、集输及炼油厂原油贮存和污水处理过程中。含油污泥中油分含量高,水充分乳化,而且含油污泥中的油组分是一种宝贵的资源。

3.因此,在油泥的处理过程中要根据污泥中油组分含量不同,采用合适的技术。目前,利用热脱附的处理工艺能够实现处理后油泥tph(total petroleum hydrocarbon,总石油烃)0.3%以下,是彻底解决油泥污染难题主要工艺之一。但在进行高温油气冷凝回收时,油气中含有的大量粉尘会造成油水分离器内产生大量的浮渣,导致输送管道堵塞。严重时会造成联合站污水处理工艺设施频繁故障以及石油烃回收率低。因此,在油气冷凝回收工艺前,需要将油气中的粉尘去除,避免后续工艺中产生大量浮渣以及难分离乳化液。

4.目前,用于将油气中的粉尘去除的工艺系统通常采用高温除尘器对热脱附热设备中的油气进行除尘,但是油气在输送的过程中容易冷凝,依旧会导致高温除尘器与热脱附设备之间的输送管道堵塞,不能取得良好的除尘效果。

技术实现要素:

5.本实用新型的目的在于解决现有技术中的用于将油气中的粉尘去除的工艺系统存在油气在输送的过程中容易冷凝导致输送管道堵塞,不能取得良好的除尘效果的问题。因此,本实用新型提供一种油气除尘装置及油泥处理系统,具有防止输送管道堵塞,除尘效果良好的优点。

6.为解决上述问题,本实用新型的实施方式提供了一种油气除尘装置,包括:

7.高温除尘器,高温除尘器设有油气进口,油气进口处连接有用于输送油气的输送管道,高温除尘器用于对从油气进口进入高温除尘器的内腔的油气进行除尘;

8.换热器,换热器设于输送管道上,换热器的内部具有与输送管道连通的油气通道和用于对流经油气通道内的油气进行热交换的换热通道,换热通道与油气通道之间相互独立且不连通;

9.高温热风炉,高温热风炉连通于换热通道,使得高温热风炉产生的高温气体通入换热通道中,以对油气通道内的油气进行热交换。

10.采用上述技术方案,通过在高温除尘器的油气进口处的输送管道上设置换热器,并由高温热炉直接向换热器提供热源,使得高温热风炉能够利用其产生的高温烟气通过换热器对进入高温除尘器之前的油气进行热交换,提升油气的温度,避免油气在输送管道中冷凝,确保油气始终是气相状态,使得除尘效果良好。因此,具有防止输送管道堵塞,除尘效果良好的优点。

11.进一步地,本实用新型的另一种实施方式提供了一种油气除尘装置,油气除尘装

置还包括加热器,高温除尘器还设有相互独立的反吹口和油气出口,反吹口处连接有反吹管,加热器的进入口用于通入反吹气体,加热器的排出口通过反吹管与反吹口连通,以将从加热器的进入口进入的反吹气体进行加热后经反吹管向反吹口排出,使得反吹气体对高温除尘器的内腔内的油气进行反吹除尘,进行反吹后的气体和进行除尘后的油气通过油气出口排出。

12.采用上述技术方案,通过设置加热器,对反吹气体进行加热,在进行反吹除尘时,能够避反吹气体与油气混合接触后造成油气再冷凝,进而能够避免高温除尘器堵塞。

13.进一步地,本实用新型的另一种实施方式提供了一种油气除尘装置,高温除尘器还设有压差传感器,以检测高温除尘器的内腔与外界之间的压差;反吹管上设置有脉冲反吹电磁阀;油气除尘装置还包括控制器,控制器与脉冲反吹电磁阀和压差传感器电性连接,控制器根据压差传感器传递的压差信号控制脉冲反吹电磁阀的开合,使得反吹管中的反吹气体对高温除尘器进行脉冲反吹。

14.采用上述技术方案,通过设置压差传感器、控制器和脉冲反吹电磁阀,能够控制高温除尘器的内腔与外界之间的压差,以及反吹频率、反吹持续时间等参数,使得油气中的粉尘颗粒大量去除,解决高温陶瓷除尘器堵塞问题,除尘效果更好。

15.进一步地,本实用新型的另一种实施方式提供了一种油气除尘装置,油气除尘装置包括多个并列的高温除尘器和多个串联的换热器,多个高温除尘器与多个换热器一一对应连接,高温热风炉与多个换热器中的第一个换热器连通,多个换热器中的最后一个换热器与烟囱连通,每个换热器的换热通道之间相互连通,使得高温热风炉产生的高温烟气从第一个换热器到最后一个换热器依次对每个油气通道内的油气进行热交换,完成热交换的高温烟气由烟囱排出。

16.采用上述技术方案,通过设置多个并列的高温除尘器和多个串联的换热器,能够满足大量油气的提取回收。

17.进一步地,本实用新型的另一种实施方式提供了一种油气除尘装置,反吹管设有多个反吹支管,每个反吹支管分别连接于每个高温除尘器的反吹口,每个反吹支管上设有脉冲反吹电磁阀,控制器通过控制脉冲反吹电磁阀,使得反吹管中的反吹气体对多个高温除尘器依次进行脉冲反吹;

18.每个高温除尘器的油气出口汇集连接于油气总管,使得每个高温除尘器中的油气通过油气总管排出。

19.采用上述技术方案,通过在每个反吹管上设置脉冲反吹电磁阀,使得控制器能够通过目标压差设定值控制每个进入高温除尘器的反吹气体的反吹频率、反吹持续时间,既能够控制每个高温除尘器的内腔的油气内氧含量,以避免油气内氧含量过高造成高温除尘器故障,又可避免每个高温除尘器堵塞。

20.进一步地,本实用新型的另一种实施方式提供了一种油气除尘装置,油气进口和换热器位于高温除尘器的底部,反吹口设于高温除尘器的顶部,使得反吹气体将高温除尘器对油气除尘后产生的粉尘吹向换热器方向。

21.进一步地,本实用新型的另一种实施方式提供了一种油气除尘装置,高温除尘器为高温陶瓷除尘器,换热器为板式换热器,加热器为卧式管道加热器。

22.采用上述技术方案,高温陶瓷除尘器具有过滤精度高、高耐温的优点,通过控制高

温陶瓷除尘器的过滤精度,提高油气中粉尘颗粒除尘效果。

23.本实用新型的又一种实施方式提供了一种油泥处理系统,油泥处理系统包括热脱附设备和油气除尘装置,热脱附设备用于对油泥进行处理以产生油气,油气除尘装置用于对热脱附产生的油气进行除尘,热脱附设备包括用于油气排出的油气提取口;油气除尘装置采用上述的油气除尘装置,油气除尘装置的换热器与油气提取口连通,热脱附设备中的油气通过油气提取口依次进入换热器、高温除尘器。

24.采用上述技术方案,通过在热脱附设备的油气提取口依次连通有换热器、高温除尘器,换热器用于提升油气的温度,能够避免油气在热脱附设备与高温除尘器之间的输送管道中冷凝,确保油气始终是气相状态,使得除尘效果良好。因此,油泥处理系统具有防止输送管道堵塞,除尘效果良好的优点。

25.进一步地,本实用新型的又另一种实施方式提供了一种油泥处理系统,当油气除尘装置还包括加热器,高温除尘器还设有反吹口和油气出口,反吹口处连接有反吹管时,油泥处理系统还包括氮气发生器,氮气发生器连接于加热器的进入口。

26.进一步地,本实用新型的又另一种实施方式提供了一种油泥处理系统,当油气除尘装置包括多个并列的高温除尘器和多个串联的换热器,多个高温除尘器与多个换热器一一对应连接时,热脱附设备包括多个油气提取口,每个油气提取口的开口方向为竖直向上,每个换热器位于每个油气提取口的上方,每个高温除尘器位于每个换热器的上方,使得高温除尘器对油气进行除尘后产生的粉尘能够落入热脱附设备中。

27.采用上述技术方案,通过在热脱附设备每个油气提取口的上方依次设置换热器和高温除尘器,当反吹口设于高温除尘器的顶部时,反吹气体能够将高温除尘器对油气除尘后产生的粉尘吹向换热器方向,再经换热器进入热脱附设备中,而无需再增加除尘装置用于对反吹后的反吹气体进行除尘,使得油泥处理系统的结构简化,节约设备成本。

28.另外,由于油气除尘装置包括多个并列的高温除尘器和多个串联的换热器,因此使得油泥处理系统满足大量油气的提取回收,提高石油烃回收率。

29.本实用新型其他特征和相应的有益效果在说明书的后面部分进行阐述说明,且应当理解,至少部分有益效果从本实用新型说明书中的记载变的显而易见。

附图说明

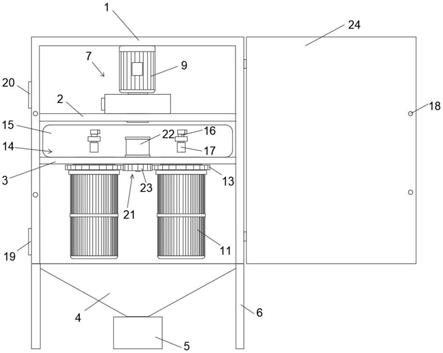

30.图1为本实用新型实施例提供的油泥处理系统的结构示意图。

31.附图标记说明:

32.10:油气除尘装置;

33.100:高温除尘器;101:油气进口;102:油气出口;103:反吹口;110:压差传感器;120:脉冲反吹电磁阀;130:油气总管;140:脉冲反吹总电磁阀;

34.200:输送管道;

35.300:换热器;

36.400:高温热风炉;

37.500:加热器;

38.600:反吹管;610:反吹支管;

39.700:烟囱;

40.20:热脱附设备;210:油气提取口;

41.30:冷凝器;

42.40:氮气发生器;

43.1000:油泥处理系统。

具体实施方式

44.以下由特定的具体实施例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本实用新型的其他优点及功效。虽然本实用新型的描述将结合较佳实施例一起介绍,但这并不代表此实用新型的特征仅限于该实施方式。恰恰相反,结合实施方式作实用新型介绍的目的是为了覆盖基于本实用新型的权利要求而有可能延伸出的其它选择或改造。为了提供对本实用新型的深度了解,以下描述中将包含许多具体的细节。本实用新型也可以不使用这些细节实施。此外,为了避免混乱或模糊本实用新型的重点,有些具体细节将在描述中被省略。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

45.应注意的是,在本说明书中,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

46.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

47.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

48.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

49.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的实施方式作进一步地详细描述。

50.实施例:

51.请参见图1,图1为本实用新型实施例提供的油泥处理系统的结构示意图。

52.本实用新型的实施方式提供的油泥处理系统1000包括油气除尘装置10。油气除尘装置10包括高温除尘器100、换热器300和高温热风炉400。油气除尘装置10用于对热脱附设备20产生的油气进行除尘。

53.高温除尘器100设有油气进口101,油气进口101处连接有用于输送油气的输送管

道200,高温除尘器100用于对从油气进口101进入高温除尘器100的内腔的油气进行除尘。

54.换热器300设于输送管道200上,换热器300的内部具有与输送管道200连通的油气通道(图未示出)和用于对流经油气通道内的油气进行热交换的换热通道(图未示出),换热通道与油气通道之间相互独立且不连通。在本实施方式中,油气通道与换热通道间隔交叉设置,且换热通道中的换热气体与油气通道中油气互相不接触。

55.高温热风炉400连通于换热通道,使得高温热风炉400产生的高温气体通入换热通道中,以对油气通道内的油气进行间接热交换。

56.本实施方式中,通过在高温除尘器100的油气进口101处的输送管道200上设置换热器300,并由高温热炉直接向换热器300提供热源,使得高温热风炉400能够利用其产生的高温烟气通过换热器300对进入高温除尘器100之前的油气进行热交换,提升油气的温度,避免油气在输送管道200中冷凝,确保油气始终是气相状态,使得除尘效果良好。因此,具有防止输送管道200堵塞,除尘效果良好的优点。

57.如图1所示,油气除尘装置10还包括加热器500,高温除尘器100还设有相互独立的反吹口103和油气出口102。本实施方式中,反吹口103和油气出口102之间相互独立,即防止反吹气体从反吹口103还未进入高温除尘器100的内腔中就直接从油气出口102排出。

58.反吹口103处连接有反吹管600,加热器500的进入口用于通入反吹气体,加热器500的排出口通过反吹管600与反吹口103连通,以将从加热器500的进入口进入的反吹气体进行加热后经反吹管600向反吹口103排出,使得反吹气体对高温除尘器100的内腔内的油气进行反吹除尘,进行反吹后的气体和进行除尘后的油气通过油气出口102排出。即反吹气体由反吹口103进入高温除尘器100中对油气进行反吹,吹落高温除尘器100经过除尘后产生的粉尘,然后随除尘后的油气一起从油气出口102排出。

59.本实施方式中,通过设置加热器500,对反吹气体进行加热,在进行反吹除尘时,能够避反吹气体与油气混合接触后造成油气再冷凝,进而能够避免高温除尘器100堵塞。

60.进一步地,高温除尘器100还设有压差传感器110,以检测高温除尘器100的内腔与外界之间的压差;反吹管600上设置有脉冲反吹电磁阀120;油气除尘装置10还包括控制器(图未示出),控制器与脉冲反吹电磁阀120和压差传感器110电性连接,控制器根据压差传感器110传递的压差信号控制脉冲反吹电磁阀120的开合,使得反吹管600中的反吹气体对高温除尘器100进行脉冲反吹。

61.本实施方式中,通过设置压差传感器110、控制器和脉冲反吹电磁阀120,能够控制高温除尘器100的内腔与外界之间的压差,以及反吹频率、反吹持续时间等参数,能够控制油气内氧含量,以防止高温除尘器100故障,同时又将油气中的粉尘颗粒去除,避免高温除尘器100堵塞,除尘效果更好。

62.进一步地,油气除尘装置10包括多个并列的高温除尘器100和多个串联的换热器300,多个高温除尘器100与多个换热器300一一对应连接,高温热风炉400与多个换热器300中的第一个换热器300连通,多个换热器300中的最后一个换热器300与烟囱700连通,每个换热器300的换热通道之间相互连通,使得高温热风炉400产生的高温烟气从第一个换热器300到最后一个换热器300依次对每个油气通道内的油气进行热交换,完成热交换的高温烟气由烟囱700排出。在本实施方式中,高温热风炉400采用天然气或柴油等燃料产生高温烟气。因此,无需损耗后续工艺中自身的热量为换热器300提供热源,不影响油气冷凝回收效

率。

63.本实施方式中,通过设置多个并列的高温除尘器100和多个串联的换热器300,能够满足大量油气的提取回收。

64.进一步地,反吹管600设有多个反吹支管610,每个反吹支管610分别连接于每个高温除尘器100的反吹口103,每个反吹支管610上设有脉冲反吹电磁阀120,控制器通过控制脉冲反吹电磁阀120,使得反吹管600中的反吹气体对多个高温除尘器100依次进行脉冲反吹。在本实施方式中,油气除尘装置10还设有脉冲反吹总电磁阀140,在反吹气体的流动方向上,脉冲反吹总电磁阀140位于加热器500的上游,用于决定是否需向加热器500通入反吹气体进行加热。

65.每个高温除尘器100的油气出口102汇集连接于油气总管130,使得每个高温除尘器100中的油气通过油气总管130排出至后续工艺中的冷凝器30。

66.本实施方式中,通过在每个反吹管600上设置脉冲反吹电磁阀120,使得控制器能够通过目标压差设定值控制每个进入高温除尘器100的反吹气体的反吹频率、反吹持续时间,既能够控制每个高温除尘器100的内腔的油气内氧含量,以避免油气内氧含量过高造成高温除尘器100故障,又可避免每个高温除尘器100堵塞。

67.具体地,油气进口101和换热器300位于高温除尘器100的底部,反吹口103设于高温除尘器100的顶部,使得反吹气体将高温除尘器100对油气除尘后产生的粉尘吹向换热器300方向,以将粉尘被反吹至热脱附设备20中。

68.进一步地,高温除尘器100为高温陶瓷除尘器,换热器300为板式换热器,加热器500为卧式管道加热器。在本实施方式中,板式换热器外部进行保温处理,例如可以在板式换热器的外部设置保温层,避免板式换热器内的热量流失。

69.另外,高温陶瓷除尘器具有过滤精度高、高耐温的优点,通过控制高温陶瓷除尘器的过滤精度,提高油气中粉尘颗粒除尘效果。

70.如图1所示,本实用新型的实施方式提供的油泥处理系统1000还包括热脱附设备20,热脱附设备20用于对油泥进行处理以产生油气。

71.热脱附设备20包括用于油气排出的油气提取口210,油气除尘装置10的换热器300与油气提取口210连通,热脱附设备20中的油气通过油气提取口210依次进入换热器300、高温除尘器100。

72.本实施方式中,通过在热脱附设备20的油气提取口210依次连通有换热器300、高温除尘器100,换热器300用于提升油气的温度,能够避免油气在热脱附设备20与高温除尘器100之间的输送管道200中冷凝,确保油气始终是气相状态,使得除尘效果良好。因此,油泥处理系统1000具有防止输送管道200堵塞,除尘效果良好的优点。

73.进一步地,当油气除尘装置10还包括加热器500,高温除尘器100还设有反吹口103和油气出口102,反吹口103处连接有反吹管600时,油泥处理系统1000还包括氮气发生器40,氮气发生器40连接于加热器500的进入口。在本实施方式中,氮气发生器40与加热器500之间设置有脉冲反吹总电磁阀140,通过脉冲反吹总电磁阀140决定氮气发生器40是否向加热器500输送氮气。

74.如图1所示,热脱附设备20包括多个油气提取口210,每个油气提取口210的开口方向为竖直向上,每个换热器300位于每个油气提取口210的上方,每个高温除尘器100位于每

个换热器300的上方,使得高温除尘器100对油气进行除尘后产生的粉尘能够落入热脱附设备20中。在本实施方式中,多个油气提取口210沿热脱附设备20的长度方向间隔设置于热脱附设备20的侧壁上。

75.本实施方式中,通过在热脱附设备20每个油气提取口210的上方依次设置换热器300和高温除尘器100,当反吹口103设于高温除尘器100的顶部时,反吹气体能够将高温除尘器100对油气除尘后产生的粉尘吹向换热器300方向,再经换热器300进入热脱附设备20中,而无需再增加除尘装置用于对反吹后的反吹气体进行除尘,使得油泥处理系统1000的结构简化,节约设备成本。

76.另外,由于实施例1中的油气除尘装置10包括多个并列的高温除尘器100和多个串联的换热器300,因此使得油泥处理系统1000满足大量油气的提取回收,提高石油烃回收率。

77.综上,本实用新型的油泥处理系统,在进行油气冷凝回收时,能够将油气中含有的大量粉尘去除,避免后续工艺中产生大量浮渣以及难分离乳化液,解决了输送管道堵塞、联合站水处理工艺设施频繁故障以及石油烃回收率低的问题。

78.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。