1.本技术涉及背光源模组制造的领域,尤其是涉及一种背光源模组生产装置。

背景技术:

2.随着科学技术的迅速发展,液晶显示器成为显示设备成为主要产品。液晶显示器顾名思义就是利用液晶显示图像,但是液晶本身不发光。液晶显示器之所以能显示图像,是因为在液晶面板的背后有一个发光源照亮屏幕,通过液晶的偏转对光进行折射来显示。因此,液晶显示器分为两个部分:前面的液晶面板和后面的背光源模组。

3.现阶段的背光源模组大多数由反射片和导光板两部分组成,反射片和导光板两部分安装在简单的方形框架内并压紧组成。

4.针对上述中的相关技术,发明人认为反射片和导光板两部分压紧过程中。在反射片上有杂质会对背光源模组质量造成影响,降低背光源模组成品合格率。

技术实现要素:

5.为了避免反射片和导光板两部分压紧过程中,在反射片上存在杂质对背光源模组质量造成影响,提升背光源模组成品合格率,本技术提供一种背光源模组生产装置。

6.本技术提供的一种背光源模组生产装置,采用如下的技术方案:一种背光源模组生产装置,包括履带,所述履带内设置有用于带动履带传动的传动机构,传动机构包括主动半齿轮,所述主动半齿轮啮合连接在履带一端的两侧,两个所述主动半齿轮均固定套接在第一转轴上,所述第一转轴上还固定套接有从动半齿轮,所述从动半齿轮一侧设置有吸尘机构,所述吸尘机构包括第一直齿轮,所述第一直齿轮与从动半齿轮啮合连接,所述第一直齿轮固定套接在第二转轴上,所述第二转轴两端对称固定套接有主动锥齿轮,两个对称设置的主动锥齿轮上均啮合连接有从动锥齿轮,所述从动锥齿轮固定套接在第一螺杆上,所述第一螺杆上螺纹连接有牙板,所述牙板远离履带的一侧设置有转动杆,所述转动杆固定安装在装置基座上,所述转动杆远离装置基座的一端上转动套接有吸尘管,所述吸尘管内设置有抽风机;所述第一螺杆上还固定套接有第二直齿轮,所述第二直齿轮上设置有用于对工件进行夹紧的工件夹紧机构;所述履带上还设置有防尘壳体,所述防尘壳体内设置有用于对工件进行压紧的压紧机构,所述压紧机构固定安装在装置基座上。

7.通过采用上述技术方案,传动机构通过带动履带工作,使在履带上放置的工件向靠近压紧机构的方向移动,在移动过程中,主动半齿轮转动使履带间歇性工作,在履带暂停移动时,夹紧机构对工件进行夹紧并通过吸尘管内的抽风机对工件表面的杂质进行吸尘清理,在抽风机工作的同时,第二转轴带动主动锥齿轮转动,进而带动从动锥齿轮和第一螺杆转动,通过第一螺杆转动带动牙板向靠近压紧机构的方向移动。在结束吸尘清理工作后,工件进入防尘壳体,防止工件表面再次附着杂质,在进入防尘壳体后,通过压紧机构对工件进

行压紧,避免反射片和导光板两部分压紧过程中,在反射片上存在杂质对背光源模组质量造成影响,提升背光源模组成品合格率。

8.可选的,所述工件夹紧机构包括两个对称设置的连接杆,两个对称设置的所述连接杆一端均固定连接有齿条,所述齿条啮合连接在第二直齿轮上,所述连接杆远离齿条的一端固定连接有夹紧壳体,所述壳体内固定连接有若干对称设置的弹簧,所述弹簧远离夹紧壳体的一端固定连接在夹紧板上,所述夹紧板滑动连接在夹紧壳体内;所述齿条远离第二直齿轮的一端滑动连接在滑槽内,所述滑槽固定安装在装置基座上。

9.通过采用上述技术方案,对称设置的第二直齿轮转动带动对称设置的齿条向相互靠近的方向移动,使得对称设置的夹紧板将工件夹紧,避免在对工件进行吸尘清理时,工件产生位移,进而对生产工序产生影响,同时通过弹簧压缩,避免对工件过于夹紧,对工件产生损坏,提高背光源模组成品合格率。

10.可选的,所述吸尘管靠近转动杆的一端上还设置有导向槽,所述导向槽内滑动连接有导向杆,所述导向杆远离导向槽的一端固定安装在牙板上;所述牙板上滑动套接有第一限位杆,所述第一限位杆两端固定连接有支撑板,所述支撑板远离第一限位杆的一端固定安装在装置基座上;所述第一螺杆两端转动套接在支撑板上。

11.通过采用上述技术方案,在第一螺杆转动带动牙板在第一螺杆轴线方向上发生移动,进而带动导向杆在导向槽内滑动,通过导向杆滑动带动吸尘管发生摆动,扩大吸尘管吸尘面积,提高吸尘机构的工作效率。通过设置套接有牙板的第一限位杆,对牙板进行移动进行限定,使牙板只会发生在第一螺杆轴线方向上进行移动,通过支撑板对第一螺杆两端支撑,保证装置正常运行。

12.可选的,所述履带远离主动半齿轮一端的两侧啮合连接有对称设置的第三直齿轮,两个对称设置的两个第三直齿轮均固定套接在第三转轴上。

13.通过采用上述技术方案,履带转动带动对称设置的第三直齿轮转动,对履带远离主动半齿轮的一端起到支撑作用,提升履带运作的稳定性。

14.可选的,所述第一转轴和第三转轴两端均套接有第一挡板,所述第一挡板固定安装在装置基座上;所述第一转轴一端还固定连接有装置电机。

15.通过采用上述技术方案,设置第一挡板,对第一转轴和第三转轴两端起到支撑作用,防止第一转轴和第三转轴在转动时,其他结构对第一转轴和第三转轴产生干涉,保证装置正常运转。同时在第一转轴一端固定连接装置电机,对第一转轴工作提供驱动力。

16.可选的,所述压紧机构包括安装板,所述安装板固定安装在装置基座上,所述安装板一端转动套接有第二螺杆,所述第二螺杆靠近安装板的一端固定连接有压紧电机,所述压紧电机固定安装在安装板上;所述第二螺杆远离压紧电机的一端转动连接在装置基座上,所述第二螺杆上啮合连接有连接板,所述连接板远离第二螺杆的一端上固定安装有压紧块;所述第二螺杆两侧对称设置有第二限位杆,对称设置的两个第二限位杆的一端均固定安装在装置基座上。

17.通过采用上述技术方案,在压紧机构工作时,通过压紧电机对第二螺杆提供驱动力,压紧电机带动第二螺杆转动,同时在第二限位杆的作用下使连接板发生第二螺杆轴线方向的位移,通过连接板的位移带动压紧块对工件进行压紧,完成背光源模组的生产工序,同时通过对称设置的第二限位杆对连接板进行限位,提高压紧机构的运行稳定性,进而提高背光源模组成品的合格率。

18.可选的,所述履带上还啮合连接有两个对称设置的第四直齿轮,两个对称设置的所述第四直齿轮均固定套接在第四转轴上,所述第四转轴两端均转动套接在挡板上。

19.通过采用上述技术方案,在履带转动时,通过履带带动第四直齿轮转动,同时带动第四转轴转动,在挡板作用下,对第四转轴起到支撑作用,保证第四转轴正常工作,避免在第四转轴转动时受到干涉。

20.可选的,所述防尘壳体靠近工件夹紧机构的一侧上设置有入料口,所述防尘壳体远离工件夹紧机构的一侧上设置有出料口;所述防尘壳体上还设置有工件口。

21.通过采用上述技术方案,在工件完成吸尘清理后,工件经过履带带动,通过入料口进入防尘壳体内,在防尘壳体内经过加工后再从出料口出料,完成背光源模组的生产。在防尘壳体上设置工件口,方便使用者通过工件口向工件上放置代加工工件,提高装置运行稳定性。

22.可选的,所述第二转轴两端均对称转动套接有第二挡板,所述第二挡板固定安装在装置基座上。

23.通过采用上述技术方案,在第二转轴两端设置第二挡板,使第二挡板对第二转轴起到支撑作用,同时防止第二转轴转动时被干涉,导致装置无法正常运行。

24.可选的,所述第二转轴两端还对称套接有扭簧,两个对称设置的扭簧相互远离的一端固定连接在第二挡板上。

25.通过采用上述技术方案,在完成对工件的吸尘清理后,在扭簧作用下,第二转轴转动方向改变,在第二转轴带动下,使吸尘机构和工件夹紧机构恢复至原始工作状态。

26.综上所述,本技术包括以下至少一种有益技术效果:1.传动机构通过带动履带工作,使在履带上放置的工件向靠近压紧机构的方向移动,在移动过程中,履带间歇性工作,夹紧机构对工件进行夹紧并通过吸尘管内的抽风机对工件表面的杂质进行吸尘清理,在结束吸尘清理工作后,工件进入防尘壳体,防止工件表面再次附着杂质,在进入防尘壳体后,通过压紧机构对工件进行压紧,避免反射片和导光板两部分压紧过程中,在反射片上存在杂质对背光源模组质量造成影响,提升背光源模组成品合格率;2.对称设置的第二直齿轮转动带动对称设置的齿条向相互靠近的方向移动,使得对称设置的夹紧板将工件夹紧,避免在对工件进行吸尘清理时,工件产生位移,进而对生产工序产生影响,同时通过弹簧压缩,避免对工件过于夹紧,对工件产生损坏,提高背光源模组成品合格率;3.在压紧机构工作时,通过压紧电机对第二螺杆提供驱动力,压紧电机带动第二螺杆转动,同时在第二限位杆的作用下使连接板发生第二螺杆轴线方向的位移,通过连接板的位移带动压紧块对工件进行压紧,完成背光源模组的生产工序,同时通过对称设置的

第二限位杆对连接板进行限位,提高压紧机构的运行稳定性,进而提高背光源模组成品的合格率。

附图说明

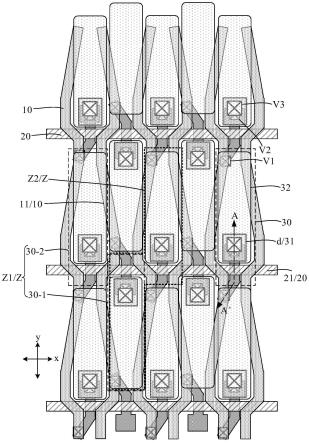

27.图1是本技术实施例的结构示意图;图2是本技术实施例的剖视图;图3是本技术实施例的俯视图;图4是本技术实施例的工件夹紧机构的结构示意图。

28.附图标记说明:1、履带;2、传动机构;21、主动半齿轮;22、第一转轴;23、从动半齿轮;24、第三直齿轮;25、第三转轴;26、第一挡板;27、装置电机;28、第四直齿轮;29、第四转轴;3、吸尘机构;31、第一直齿轮;32、第二转轴;33、主动锥齿轮;34、从动锥齿轮;35、第一螺杆;36、牙板;37、转动杆;38、吸尘管;39、第二直齿轮;310、导向槽;311、导向杆;312、第一限位杆;313、支撑板;314、第二挡板;315、扭簧;4、装置基座;5、工件夹紧机构;51、连接杆;52、齿条;53、夹紧壳体;54、弹簧;55、夹紧板;56、滑槽;6、防尘壳体;61、入料口;62、出料口;63、工件口;7、压紧机构;71、安装板;72、第二螺杆;73、压紧电机;74、连接板;75、压紧块;76、第二限位杆。

具体实施方式

29.以下结合附图1-4对本技术作进一步详细说明。

30.本技术实施例公开一种背光源模组生产装置。

31.参照图1和图2,背光源模组生产装置包括装置基座4,装置基座4上设置有传动机构2,传动机构2上设置有履带1,履带1两侧对称设置有吸尘机构3,吸尘机构3上设置有工件夹紧机构5,履带1远离工件夹紧机构5的一端上设置有防尘壳体6,防尘壳体6固定安装在装置基座4上,防尘壳体6靠近工件夹紧机构5的一侧设置有入料口61,防尘壳体6远离工件夹紧机构5的一侧设置有出料口62,防尘壳体6上与设置入料口61的侧面垂直的另一侧面上设置有工件口63,防尘壳体6内设置有压紧机构7。

32.在背光源模组生产装置工作时,传动机构2带动履带1工作,工件经过履带1传动,在工件传送至吸尘机构3位置时,工件夹紧机构5对工件进行夹紧,同时吸尘机构3对工件表面的杂质进行吸尘清理,之后工件夹紧机构5松开工件,吸尘机构3停止工作,工件在履带1带动下通过入料口61进入防尘壳体6内,通过工件口63将待压工件放在工件上,并通过压紧机构7将工件压紧,压紧结束后工件经过履带1带动,从出料口62送出,完成背光源模组生产。

33.参照图1和图2,传动机构2包括两个对称设置的主动半齿轮21,两个主动半齿轮21对称啮合连接在履带1一端的两侧,两个主动半齿轮21均固定套接在第一转轴22上,第一转轴22上还固定套接有从动半齿轮23。履带1靠近主动半齿轮21的一端的两侧还对称啮合连接有第四直齿轮28,对称设置的两个第四直齿轮28均固定套接在第四转轴29上。履带1远离第一转轴22的一端两侧对称啮合连接有第三直齿轮24,两个对称设置的第三直齿轮24均固定套接在第三转轴25上,第一转轴22,第三转轴25以及第四转轴29两端均分别转动套接在第一挡板26上,若干第一挡板26均固定安装在装置基座4上。第一转轴22一端上还固定连接

有装置电机27。

34.当传动机构2工作时,装置电机27工作,通过带动第一转轴22进而带动主动半齿轮21顺时针转动,通过主动半齿轮21与履带1间歇性啮合,使履带1间歇性带动工件移动。同时通过在履带1上啮合连接第三直齿轮24和第四直齿轮28,使履带1运行时带动第三直齿轮24和第四直齿轮28转动,保证履带1运行时的平稳性,避免工件在履带1上发生颠簸或发生相对于履带1的位移。同时第一转轴22转动的同时带动从动半齿轮23转动。

35.参照图1和图2,吸尘机构3包括第一直齿轮31,第一直齿轮31与从动半齿轮23啮合连接,第一直齿轮31固定套接在第二转轴32上,第二转轴32两端对称固定套接有主动锥齿轮33,主动锥齿轮33上啮合连接有从动锥齿轮34,从动锥齿轮34固定套接在第一螺杆35上,第一螺杆35上螺纹连接有牙板36,牙板36滑动套接在第一限位杆312上,第一限位杆312两端固定套接有支撑板313,牙板36上固定连接有导向杆311。两个对称设置的牙板36相互远离的一侧设置有转动杆37,转动杆37固定安装在装置基座4上,转动杆37远离装置基座4的一端上转动套接有吸尘管38,吸尘管38内设置有用于吸尘的抽风机。吸尘管38靠近转动杆37的一端上设置有导向槽310,导向杆311远离牙板36的一端滑动连接在导向槽310内。第二转轴32两端均转动套接在第二挡板314上,第二挡板314固定安装在装置基座4上。第一螺杆35两端转动套接有支撑板313。

36.参照图3,第二转轴32两端对称设置有扭簧315。

37.在吸尘机构3工作时,当第一直齿轮31与从动半齿轮23啮合时,从动半齿轮23转动带动第一直齿轮31顺时针转动,第一直齿轮31转动带动第二转轴32转动,进而带动主动锥齿轮33转动,通过主动锥齿轮33转动带动从动锥齿轮34和第一螺杆35转动,第一螺杆35转动的同时在第一限位杆312的限位作用下,使牙板36在第一螺杆35轴线方向上向远离主动半齿轮21的方向移动,牙板36移动的同时带动导向杆311在导向槽310内滑动,进而使得吸尘管38以转动杆37为中心进行转动,扩大吸尘管38的吸尘面积,完成对工件的吸尘清理。之后第一直齿轮31与从动半齿轮23不再啮合,扭簧315带动第二转轴32逆时针转动,通过第二转轴32逆时针转动带动主动锥齿轮33转动转动,进而带动第一螺杆35转动,第一螺杆35转动带动牙板36向靠近主动半齿轮21的方向移动,进而使得吸尘管38恢复至初始位置。

38.参考图3和图4,工件夹紧机构5包括第二直齿轮39,第二直齿轮39固定套接在第一螺杆35远离牙板36的一端上,第二直齿轮39上啮合连接有齿条52,齿条52滑动连接在滑槽56内,滑槽56固定安装在装置基座4上,齿条52远离第二直齿轮39的一端固定连接有连接杆51,连接杆51远离齿条52的一端固定连接有夹紧壳体53,夹紧壳体53内滑动连接有夹紧板55,夹紧板55与夹紧壳体53之间对称连接有若干弹簧54。

39.当工件夹紧机构5工作时,第一螺杆35顺时针转动,带动第二直齿轮39转动,进而使两个对称设置的齿条52向相互靠近的方向移动,进而带动对称设置的夹紧板55向相互靠近方向移动并夹紧工件,夹紧工件的同时夹紧板55压缩弹簧54,避免夹紧板55夹紧力过大,对工件产生损坏。第一螺杆35逆时针转动时,带动第二直齿轮39转动,使得两个对称设置的齿条52向相互远离的方向移动,进而使得夹紧板55松开工件,使工件可以继续在履带1的带动下向靠近防尘壳体6的方向移动。

40.参考图2,压紧机构7包括安装板71,安装板71固定安装在装置基座4上,安装板71上设置有压紧电机73,压紧电机73输出端固定连接有第二螺杆72,第二螺杆72转动套接在

安装板71上,第二螺杆72远离安装板71的一端转动连接在装置基座4上。第二螺杆72上螺纹套接有连接板74,连接板74远离第二螺杆72的一端上固定安装有压紧块75。连接板74靠近第二螺杆72的一端两侧对称滑动套接有两个第二限位杆76,两个第二限位杆76一端均固定安装在安装板71上,两个第二限位杆76远离安装板71的一端均固定安装在装置基座4上。

41.当压紧机构7工作时,压紧电机73工作带动第二螺杆72顺时针转动,连接板74在两个第二限位杆76的限位作用下,在第二螺杆72轴线方向上向靠近履带1的方向移动,通过压紧块75对工件进行压紧。之后压紧电机73带动第二螺杆72逆时针转动,连接板74在两个第二限位杆76的限位作用下,在第二螺杆72轴线方向上向远离履带1的方向移动,使压紧块75远离工件,保证工件在履带1带动下向靠近第三直齿轮24的方向移动,完成对背光源模组的压紧工序。

42.本技术实施例一种背光源模组生产装置的实施原理为:传动机构2带动履带1工作,工件经过履带1传动,在工件传送至吸尘机构3位置时,工件夹紧机构5对工件进行夹紧,同时吸尘机构3对工件表面的杂质进行吸尘清理,之后工件夹紧机构5松开工件,吸尘机构3停止工作,工件在履带1带动下进入防尘壳体6内,通过压紧机构7将工件压紧,压紧结束后工件经过履带1带动离开防尘壳体6,完成背光源模组生产。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。