一种修正pad位置的方法及探针卡用陶瓷转接板

技术领域

1.本发明属于探针卡、晶圆测试技术领域,具体涉及一种修正探针卡用陶瓷转接板pad位置的方法及用了该方法的探针卡用陶瓷转接板。

背景技术:

2.当今的半导体行业高速发展,在封装之前的大量芯片都需要进行检测,这一过程需要用到探针卡,探针卡中有一主要组成部分——转接板,高端探针卡中的转接板多使用的是陶瓷转接板。陶瓷转接板是由多片生瓷片经过打孔、印刷、叠片、切割、层压、烧结等工艺制作而成,其中在板表面会有一些金属pad,pad即焊盘。陶瓷转接板的一侧表面被称为c4面(controlled collapse chip connection),另一侧表面被称为bga面。陶瓷转接板的c4面上需要加工金属走线、pad或绝缘层,以与探针头对接。

3.由于陶瓷材料的特性,在烧制过程中会出现一定的收缩,故陶瓷转接板上的pad位置常出现偏差,但是探针卡对pad的位置度要求又非常高,烧制过程引入的收缩是不可接受的。故,如何校正陶瓷转接板上由于陶瓷烧制过程的收缩引起的位置度偏差,是本行业亟待解决的问题。

技术实现要素:

4.本发明目的是提供一种修正探针卡用陶瓷转接板pad位置的方法及用了该方法的探针卡用陶瓷转接板,以校正陶瓷转接板上由于陶瓷收缩引起的pad位置度偏差。

5.为达到上述目的,本发明采用的方法技术方案是:一种修正探针卡用陶瓷转接板pad位置的方法,针对探针卡用陶瓷转接板c4面上的pad进行修正处理,该方法包括以下步骤:

6.预先,用影像测量仪测量得到陶瓷转接板c4面的pad的实际位置;然后,设计出第一修正图纸和第二修正图纸;所述第一修正图纸包含修正后pad的位置及修正pad所需要的走线,所述走线的一端对应pad的实际位置,另一端连接修正后pad;所述第二修正图纸包含修正后pad的位置;根据第一修正图纸制作出第一玻璃掩模板,根据第二修正图纸制作出第二玻璃掩模板;

7.第一步,用磁控溅射方法在陶瓷转接板c4面上做金属种子层;

8.第二步,用旋转涂敷的方法均匀的在陶瓷转接板c4面上涂敷光刻胶,保证光刻胶厚度在10μm~15μm;

9.第三步,将第一玻璃掩模板与陶瓷转接板c4面上的pad的实际位置进行精确对位,然后曝光显影,将第一玻璃掩模板的图形制作到光刻胶膜上面;

10.第四步,对光刻胶膜上面的图形用电镀的方式填充金属cu,使金属cu的厚度在5μm~8μm;

11.第五步,用有机溶液将陶瓷转接板c4面上的光刻胶清洗干净;

12.第六步,用旋转涂敷的方法均匀的在陶瓷转接板c4面再次涂敷光刻胶,保证光刻

胶厚度在20μm~30μm;

13.第七步,将第二玻璃掩模板的pad与陶瓷转接板c4面上以第一玻璃掩模板的修正后pad所对应的制作出的pad进行精确对位,然后曝光显影,将第二玻璃掩模板的图形制作到光刻胶膜上面;

14.第八步,对光刻胶膜上面的图形用电镀的方式填充金属cu,使金属cu厚度在15μm~20μm,以形成修正后的pad;

15.第九步,用有机溶液将陶瓷转接板c4面上的光刻胶清洗干净;

16.第十步,离子束刻蚀,将陶瓷转接板c4面上多余的金属种子层用离子束刻蚀的方法去除干净;

17.第十一步,用旋转涂敷方法均匀的在陶瓷转接板c4面涂敷聚酰亚胺(pi)胶,再固化,以形成聚酰亚胺(pi)胶层,并保证聚酰亚胺(pi)胶层的厚度大于上述电镀金属的厚度,以将所有电镀金属覆盖;

18.第十二步,对陶瓷转接板c4面抛光,以将修正后的pad暴露出来。

19.上述方案中,所述第二步和第六步中的旋转涂敷光刻胶,具体采用两段转速进行涂敷,第一段用500转/秒的速度,第二段用1000转/秒的速度。

20.上述方案中,所述第十二步,抛光使修正后的pad与聚酰亚胺(pi)胶层表面齐平。

21.上述方案中,还包括第十三步,有机清洗,将陶瓷转接板表面清洗干净。较佳还包括第十四步,对陶瓷转接板进行测试,确保陶瓷转接板表面的pad的导通绝缘性符合要求。

22.为达到上述目的,本发明采用的陶瓷转接板技术方案是:一种探针卡用陶瓷转接板,其经过修正探针卡用陶瓷转接板pad位置的方法的处理,方法如上所述。

23.本发明有益效果:

24.本发明将陶瓷转接板上原有位置偏差的pad进行处理将其通过制作走线修正为精确的标准的pad,以满足探针卡对接的高精度要求。并且,整个制作方式也较为简单易行,实现成本不高。

附图说明

25.图1为本发明实施例的探针卡用陶瓷转接板上pad示意图;

26.图2为本发明实施例第一修正图纸示意图;

27.图3为本发明实施例第二修正图纸示意图;

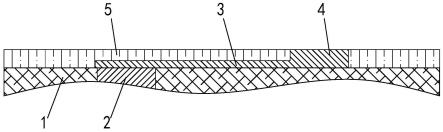

28.图4为使用本发明方法的探针卡用陶瓷转接板的截面示意图。

29.图中:1、陶瓷转接板;2、陶瓷转接板上pad;3、走线;4、修正后的pad;5、聚酰亚胺(pi)胶层。

具体实施方式

30.下面结合附图及实施例对本发明作进一步描述:

31.实施例,参见图1—4所示:

32.一种修正探针卡用陶瓷转接板pad位置的方法,针对陶瓷转接板c4面上的pad进行修正处理,具体包括以下步骤:

33.预先,用影像测量仪测量得到陶瓷转接板c4面的pad的实际位置,举例陶瓷转接板

c4面的pad如图1所示;然后,设计出第一修正图纸和第二修正图纸。

34.所述第一修正图纸,举例如图2所示,包含修正后pad4的位置及修正pad所需要的走线3,所述走线3的一端对应陶瓷转接板上pad2的实际位置(图2中的虚线代表陶瓷转接板上pad2的实际位置),另一端连接修正后pad 4的位置。具体,如图2所示,走线3的第一端上对应陶瓷转接板上pad2的实际位置(图2中的虚线代表陶瓷转接板上pad2的实际位置)也设置一圆形,且该圆形大于陶瓷转接板上对应的pad2,以保证接触更稳定。

35.所述第二修正图纸包含修正后pad4的位置,第二修正图纸的修正后pad4的位置与第一修正图纸的修正后pad4的位置相对应重合。

36.根据第一修正图纸制作出第一玻璃掩模板mask1,根据第二修正图纸制作出第二玻璃掩模板mask2。

37.第一步,用磁控溅射方法在陶瓷转接板c4面上做金属种子层;

38.第二步,用旋转涂敷的方法均匀的在陶瓷转接板c4面上涂敷光刻胶,具体采用两段转速进行涂敷,第一段用500转/秒的速度,第二段用1000转/秒的速度,保证光刻胶厚度在10μm~15μm。

39.第三步,将第一玻璃掩模板mask1与陶瓷转接板c4面上的pad的实际位置进行精确对位,即具体将第一玻璃掩模板mask1上对应于陶瓷转接板上pad2的实际位置的圆形对准于陶瓷转接板上pad2;然后曝光显影,将第一玻璃掩模板mask1的图形制作到光刻胶膜上面。

40.第四步,对光刻胶膜上面的图形用电镀的方式填充金属cu,使金属cu厚度在5μm~8μm,最佳为5μm左右。

41.第五步,用有机溶液将陶瓷转接板c4面上的光刻胶清洗干净,不能有残留。

42.第六步,用旋转涂敷的方法均匀的在陶瓷转接板c4面再次涂敷光刻胶,具体采用两段转速进行涂敷,第一段用500转/秒的速度,第二段用1000转/秒的速度,保证光刻胶厚度为20μm~30μm。

43.第七步,将第二玻璃掩模板mask2的pad与陶瓷转接板c4面上以第一玻璃掩模板的修正后pad所对应的制作出的pad进行精确对位,然后曝光显影,将第二玻璃掩模板mask2的图形制作到光刻胶膜上面。

44.第八步,对光刻胶膜上面的图形用电镀的方式填充金属cu,金属cu厚度在15μm~20μm,最佳在20μm左右,以形成修正后的pad。

45.第九步,用有机溶液将陶瓷转接板c4面上的光刻胶清洗干净,不能有残留。

46.第十步,离子束刻蚀,将陶瓷转接板c4面上多余的金属种子层用离子束刻蚀的方法去除干净。

47.第十一步,用旋转涂敷方法均匀的在陶瓷转接板c4面涂敷聚酰亚胺(pi)胶,再采用高温烘箱对聚酰亚胺(pi)胶进行固化,以形成聚酰亚胺(pi)胶层,并保证聚酰亚胺(pi)胶层的厚度大于上述电镀金属的厚度,以将所有电镀金属覆盖;

48.第十二步,对陶瓷转接板c4面抛光,以将修正后的pad暴露出来,且要求修正后的pad与聚酰亚胺(pi)胶层表面齐平。

49.第十三步,有机清洗,将陶瓷转接板表面清洗干净。

50.第十四步,对陶瓷转接板进行测试,确保陶瓷转接板表面的pad的导通绝缘性符合

要求。符后要求的即为合格产品,在进行后续工艺之前,需要将陶瓷转接板放置在氮气柜中保存,防止表面pad氧化。

51.一种探针卡用陶瓷转接板,经过上述探针卡用陶瓷转接板pad位置的方法的处理,其截面如图4所示,原陶瓷转接板上pad2经金属cu走线3修正为能与探针卡对接的标准的pad位置。

52.本实施例将陶瓷转接板上原有位置偏差的pad进行处理将其通过制作走线修正为精确的标准的pad,以满足探针卡对接的高精度要求。并且,整个制作方式也较为简单易行,实现成本不高。

53.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。