一种汽车头枕骨架用改性hdpe复合材料及其制备方法

技术领域

1.本发明涉及汽车材料领域,更具体地说,它涉及一种汽车头枕骨架用改性hdpe复合材料及其制备方法。

背景技术:

2.随着汽车工业的发展,越来越多的汽车零部件选用改性工程塑料替代金属零部件,可应用的塑料品种也越来越多,如pp(聚丙烯)、pa(尼龙)、abs(聚丙烯腈-丁二烯-苯乙烯)、pbt(聚对苯二甲酸丁二酯)、pet(聚对苯二甲酸乙二酯)、hdpe(高密度聚乙烯)等等。塑料在汽车上的应用已经有半个多世纪的发展,极大地促进了汽车的轻量化发展,为驾驶员提供了良好的驾乘体验和乘坐的舒适度,并为节能减排事业提供了空间。

3.在众多车用塑料的发展和应用过程中,hdpe因为其安全无毒,不会有类似其他材料的刺激气味,越来越受到汽车工业内饰件行业的重视。hdpe材料的耐热性以及耐寒性好,在韧性方面表现突出,其吸水性低,其绝缘性能及耐辐射性能优异。

4.尽管hdpe有着诸多优势,但由于hdpe的机械性能不及pp,且存在易老化、易脆化的问题,因此其在汽车行业的运用范围也较为狭窄。目前,hdpe改性主要以其优势点的增韧改性为主,且其在汽车行业的应用场景方面以非承载荷构件为主。因此如何在机械性能方面对hdpe进行改性以拓宽hdpe的应用范围,是行业内目前迫切需要解决的问题。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种汽车头枕骨架用改性hdpe复合材料及其制备方法,具有该材料机械性能强、耐老化、耐脆化,该材料的制备方法简单、原料成本较低的优点。

6.为实现上述目的,本发明提供了如下技术方案:

7.一种汽车头枕骨架用改性hdpe复合材料,由下述重量份的原料制成:高密度聚乙烯(hdpe)80~100份,增韧剂1~20份,成核剂0~0.2份,光稳定剂0.1~0.5份,其他助剂0.1~1份。

8.采用上述技术方案,通过加入增韧剂能够增强hdpe的韧性和抗冲击性,能够保证此受到冲击时不易发生断裂,满足汽车头枕骨架的参数要求,使得汽车头枕骨架能够采用该材料制作,实现hdpe材料的汽车工业领域的应用范围的拓宽;通过加入成核剂能够与增韧剂发挥协同作用,使增韧剂发挥更好的增韧效果,赋予此材料更稳定的综合性能;通过加入光稳定剂,能够极大地改善hdpe的耐老化、耐紫外线的性能,便于进一步拓宽hdpe材料的应用范围和应用场景,使该hdpe材料能够在汽车头枕骨架领域中发挥卓越的效果。

9.进一步,hdpe树脂为乙烯共聚生成的白色粉末或颗粒状热塑性聚烯烃,hdpe的分子量范围为4-30万分子量。

10.采用上述技术方案,在实际生产中发现,采用此分子量范围内的hdpe材料,能够与各种改性剂最好的结合,具有最优的力学性能。

11.进一步,增韧剂采用乙烯-辛烯共聚物类增韧剂(poe)和线型低密度聚乙烯类增韧剂(lldpe)的混合物,其中poe:lldpe的重量比例范围为1:(1~5)。

12.采用上述技术方案,采用poe和lldpe共同作为增韧剂,能够进一步增强hdpe材料的力学性能,同时在poe和lldpe的协同作用下,能够进一步增强hdpe材料的抗老化、抗脆化的性能。

13.进一步,光稳定剂选自受阻酚类化合物和受阻胺类化合物的一种或多种的混合物。

14.采用上述技术方案,在实际生产中发现,采用这些光稳定剂能够起到最好的耐老化、耐紫外线效果。

15.进一步,其他助剂包括抗氧化剂,抗氧化剂为包含自由基捕获剂的复配抗氧化剂。

16.采用上述技术方案,在实际生产中发现,采用抗氧化剂能够在一定程度上增强hdpe的抗老化性能。

17.一种汽车头枕骨架用改性hdpe复合材料的制备方法,包括以下步骤:

18.步骤一、备料:按配方重量配比称取原料;

19.步骤二、预混合:将步骤一中称取的原料加入高速混合机中共混,得到预混料;

20.步骤三、混炼:将步骤二中的预混料投入双螺杆挤出机中混炼,挤出造粒得到汽车头枕骨架用改性hdpe复合材料。

21.采用上述技术方案,本制备方法工艺流程简单、步骤较少,便于降低生产成本,有助于增加整体收益。

22.进一步,步骤二的具体为原料在高速混合机中先热混,再冷混,热混温度为90~120℃,冷混的温度为20~60℃。

23.采用上述技术方案,采用热混、冷混的混合工艺,便于更好地降低原料的含水量,防止最后制成的hdpe材料生产的产品中存在较多气孔,造成产品质量的下降,同时由此得到的混合物料中各原料的融合度最好,有助于提高混合效率以及混合效果。

24.进一步,步骤二共混后需静置熟化1~3h。

25.采用上述技术方案,采用静置熟化的工艺手段,有助于提高各种原料的融合度,同时还能提高原料的可塑性,便于后续流程的操作。

26.进一步,步骤三中双螺杆挤出机的螺杆各区温度为170℃~230℃,螺杆转速为250~600转/分。

27.采用上述技术方案,在实际生产中发现,双螺杆挤出机在此种转速区间下的搅拌熔炼效果最好,不会造成原料板结的情况,有助于进一步提高各种原料的融合度。

28.进一步,步骤三中在双螺杆挤出机混炼前需预热3~5min。

29.采用上述技术方案,通过预热能使双螺杆挤出机内的物料温度保持一致,有助于进一步提升熔炼效果。

30.综上所述,本发明具有以下有益效果:

31.1.本发明所提供的hdpe材料的机械性能优秀,且具有优秀的抗老化、抗脆化性能;

32.2.本发明所提供的hdpe材料的制备方法简单、步骤较少,有助于减少生产成本,提高综合经济收益;

33.3、本发明所提供的hdpe材料采用poe和llpe两种改性剂,两者能够产生协同作用,

改性效果更好。

具体实施方式

34.下面结合实施例,对本发明进行详细描述。

35.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

36.实施例1

37.一种汽车头枕骨架用改性hdpe复合材料,由下述重量份的原料制成:

38.100份hdpe,0.1份成核剂,0.15份稳定剂,0.5份其他助剂(抗氧剂)。

39.其具体制备方法如下:

40.步骤一、备料:按各组分的重量配比逐一称取原料,待用。

41.步骤二、预混合:将步骤一中称取的原料加入高速混合机中,先以90℃进行热混,热混时间为5min,再以20℃进行冷混,冷混时间为5min,冷混完成后在室温下静置熟化1h,得到预混料。

42.步骤三、混炼:将步骤二中的得到的预混料投入双螺杆挤出机中,先预加热5分钟,使螺杆各区的温度达到210℃,而后保持210℃的温度,并以480转/分的螺杆转速挤出造粒,得到汽车头枕骨架用改性hdpe复合材料。

43.实施例2

44.一种汽车头枕骨架用改性hdpe复合材料,由下述重量份的原料制成:

45.90份hdpe,10份poe增韧剂,0.15份稳定剂,0.5份其他助剂(抗氧剂)。

46.其具体制备方法如下:

47.步骤一、备料:按各组分的重量配比逐一称取原料,待用。

48.步骤二、预混合:将步骤一中称取的原料加入高速混合机中,先以90℃进行热混,热混时间为5min,再以20℃进行冷混,冷混时间为5min,冷混完成后在室温下静置熟化1h,得到预混料。

49.步骤三、混炼:将步骤二中的得到的预混料投入双螺杆挤出机中,先预加热5分钟,使螺杆各区的温度达到210℃,而后保持210℃的温度,并以480转/分的螺杆转速挤出造粒,得到汽车头枕骨架用改性hdpe复合材料。

50.实施例3

51.一种汽车头枕骨架用改性hdpe复合材料,由下述重量份的原料制成:

52.90份hdpe,10份lldpe增韧剂,0.1份成核剂,0.15份稳定剂,0.5份其他助剂(抗氧剂)。

53.其具体制备方法如下:

54.步骤一、备料:按各组分的重量配比逐一称取原料,待用。

55.步骤二、预混合:将步骤一中称取的原料加入高速混合机中,先以90℃进行热混,热混时间为5min,再以20℃进行冷混,冷混时间为5min,冷混完成后在室温下静置熟化1h,得到预混料。

56.步骤三、混炼:将步骤二中的得到的预混料投入双螺杆挤出机中,先预加热5分钟,

使螺杆各区的温度达到210℃,而后保持210℃的温度,并以480转/分的螺杆转速挤出造粒,得到汽车头枕骨架用改性hdpe复合材料。

57.实施例4

58.一种汽车头枕骨架用改性hdpe复合材料,由下述重量份的原料制成:

59.90份hdpe,10份poe增韧剂,0.1份成核剂,0.15份稳定剂,0.5份其他助剂(抗氧剂)。

60.其具体制备方法如下:

61.步骤一、备料:按各组分的重量配比逐一称取原料,待用。

62.步骤二、预混合:将步骤一中称取的原料加入高速混合机中,先以90℃进行热混,热混时间为5min,再以20℃进行冷混,冷混时间为5min,冷混完成后在室温下静置熟化1h,得到预混料。

63.步骤三、混炼:将步骤二中的得到的预混料投入双螺杆挤出机中,先预加热5分钟,使螺杆各区的温度达到210℃,而后保持210℃的温度,并以480转/分的螺杆转速挤出造粒,得到汽车头枕骨架用改性hdpe复合材料。

64.实施例5

65.一种汽车头枕骨架用改性hdpe复合材料,由下述重量份的原料制成:

66.90份hdpe,5份poe增韧剂,5份lldpe增韧剂,0.1份成核剂,0.15份稳定剂,0.5份其他助剂(抗氧剂)。

67.其具体制备方法如下:

68.步骤一、备料:按各组分的重量配比逐一称取原料,待用。

69.步骤二、预混合:将步骤一中称取的原料加入高速混合机中,先以90℃进行热混,热混时间为5min,再以20℃进行冷混,冷混时间为5min,冷混完成后在室温下静置熟化1h,得到预混料。

70.步骤三、混炼:将步骤二中的得到的预混料投入双螺杆挤出机中,先预加热5分钟,使螺杆各区的温度达到210℃,而后保持210℃的温度,并以480转/分的螺杆转速挤出造粒,得到汽车头枕骨架用改性hdpe复合材料。

71.对比例1

72.按照重量份,称取100份hdpe。

73.按照如下步骤制备对照材料1:

74.(1)将称取的hdpe放入喂料机中;

75.(2)将hdpe从喂料机喂入双螺杆挤出机中,预加热5分钟,其中螺杆各区的温度为210℃,螺杆转速为480转/分,挤出造粒,得到对照材料1。

76.对比例2

77.按照重量份,称取100份hdpe,0.5份其他助剂(抗氧剂)。

78.按照如下步骤制备对照材料2:

79.(1)将称取的hdpe和抗氧剂放入高速混合机中混合10分钟得到预混料,将预混料放入喂料机中;

80.(2)将预混料从喂料机喂入双螺杆挤出机中,预加热5分钟,其中螺杆各区的温度为210℃,螺杆转速为480转/分,挤出造粒,得到对照材料2。

81.实验例1

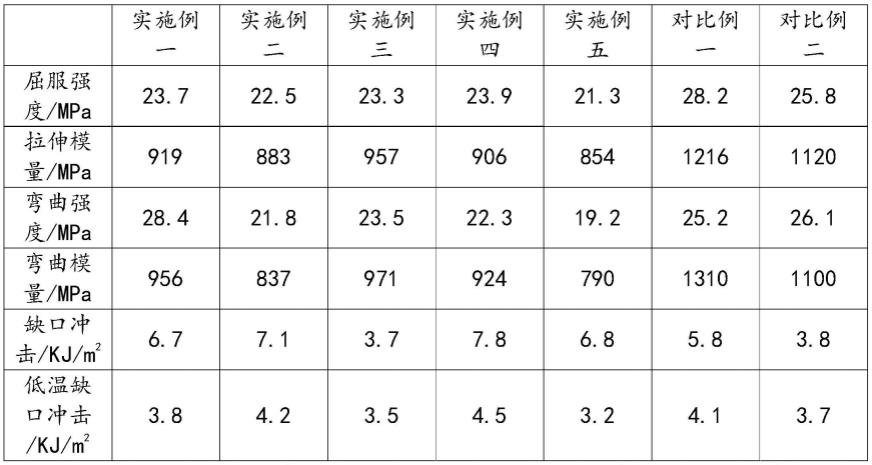

82.将实施例1-5,对比例1-2所得的材料进行机械性能测试,测试结果如下:

83.表1实施例1-5,对比例1-2所得的材料机械性能参数测试结果汇总表

[0084][0085]

由表1可知,通过对比例1、2分析,抗氧剂的加入会导致hdpe力学性能的损失,所以在加入抗氧剂后,对其改性以保持其力学性能是有必要的。比较实施例1和对比例2可知,成核剂和光稳定剂的加入使得韧性和抗冲击强度有明显提升。比较实施例1、2发现,比起成核剂,poe的增韧效果更显著,并且没有导致其他力学性能的大幅度损失。比较实施例3、4,可知lldpe虽然与hdpe同为乙烯类共聚物,有着很好的相容性,但增强效果不及poe。实施例2、4比较,可明显地观察到,增韧剂与成核剂共同存在时,增韧效果要优于单一存在时的效果,这表明成核剂有促进poe发挥增强改性的效果,尤其是诱导形成的结晶部分对hdpe基材有增强效果,并且增强效果要强于光稳定剂可能引起的抗冲击性能损失,进一步表明两增韧机理不同地助剂有协同作用,能够很好地对hdpe进行增韧,赋予hdpe材料较好的韧性,使其不易脆化。实施例4、5比较,可以发现虽然lldpe的改性能力不及poe,但同时添加lldpe和poe后,hdpe材料的性能得到了进一步的提高,其韧性更加,更不易脆化。

[0086]

实验例2

[0087]

将实施例1-5,对比例1-2所得的材料根据热氧老化实验标准gb/t7141-2008进行抗老化测试,测试结果如下:

[0088]

表2实施例1-5,对比例1-2所得的材料抗老化性能测试结果汇总表

[0089][0090]

由表2可知,通过对比例1、2分析,抗氧剂的加入能够在一定程度上增强hdpe的抗老化性能。比较实施例1和对比例2可知,成核剂和光稳定剂的加入也能够提升hdpe一定的抗老化性能。比较实施例2、3、4可知,poe和lldpe的引入均能够提升hdpe的抗老化性,但显而易见的是poe对hdpe的抗老化性能的改性效果不及lldpe,在hdpe引入lldpe改性剂后,hdpe材料的抗老化性能具有显著的提高。通过比较实施例4、5,在hdpe同时引入poe和lldpe改性剂后,hdpe的抗老化性能又存在进一步的提高,由此表明poe和lldpe在抗老化方面具有一定的协同作用,能够共同作用加强hdpe材料的抗老化性,使hdpe材料更不易老化。

[0091]

综上所述,该hdpe材料能够应用于制造汽车头枕骨架,能够生产无毒害、机械性能强、抗老化、抗脆化的汽车头枕骨架。

[0092]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。