1.本发明涉及一种切割带用基材膜(以下,有时简称为“基材膜”)。

背景技术:

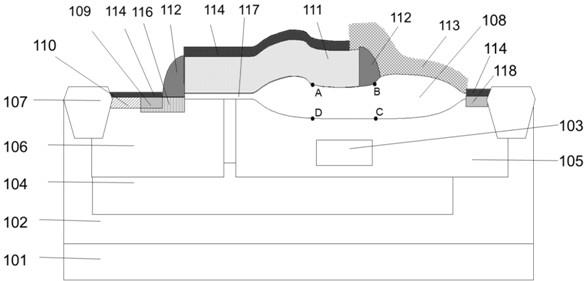

2.例如,广泛使用如下方法作为ic芯片等半导体器件的制造方法,该方法如下:在晶圆(wafer)用的切割带(dicing tape)上通过切割而将在呈大致圆板形状的半导体晶圆上形成有电路的晶圆电路分割,从而得到单个半导体器件。而且,在切割后,例如,拉伸切割带而在半导体器件间形成了间隙(即,扩膜(expand))后,用机器人等拾取各半导体器件。

3.切割带通常由固定晶圆的粘合层和含有聚烯烃等的基材膜构成。作为该基材膜,例如提出了一种将由粒状的热塑性丙烯酸类树脂成型而成的层和由聚乙烯类树脂形成的层层叠而成的基材膜,上述由热塑性丙烯酸类树脂成型而成的层由芯层和壳层构成,上述芯层由软质的丙烯酸酯类树脂形成,上述壳层由半硬质或硬质的甲基丙烯酸酯类树脂形成(参照专利文献1)。另外,提出了一种将由乙烯-甲基丙烯酸共聚物树脂形成的外层和由乙烯-乙酸乙烯酯共聚物树脂等形成的内层层叠而成的基材膜(参照专利文献2)。另外,例如提出了一种在一个面上具备粘合剂层、且由聚氯乙烯、聚烯烃、乙烯-乙酸乙烯酯共聚物、聚酯、聚酰亚胺、聚酰胺等形成的基材膜,其中,基材的与粘合剂层相反一侧的最外层表面相对于sus430ba板的动态摩擦力在温度23℃、湿度50%的条件下小于10.0n。并且,记载了在具备该基材膜的切割带中,能够实现在纵向和横向上均匀的扩膜(参照专利文献3)。

4.专利文献1:日本专利公报第4643134号公报

5.专利文献2:日本专利公报第5568428号公报

6.专利文献3:日本专利公报第6211771号公报

技术实现要素:

7.-发明要解决的技术问题-

8.但是,在上述专利文献1~2中记载的基材膜中使用的是聚乙烯类树脂,然而由于使用熔点低的树脂,因此在高温下产生热变形,从而存在缺乏耐热性的问题。

9.另外,在上述专利文献3中记载的具备基材膜的切割带中,存在下述的问题,即由于树脂的取向,基材膜的机械轴(长度)方向(以下、称为“md”。)上的应力明显增加,因此基材膜的柔软性(扩膜性)就不充分。

10.于是,本发明正是为解决上述技术问题而完成的,其目的在于:提供一种能够兼具耐热性和柔软性的切割带用基材膜。

11.-用以解决技术问题的技术方案-

12.为了达到上述目的,本发明的切割带用基材膜是含有聚乙烯类树脂和聚丙烯类树脂的切割带用基材膜,其特征在于:该切割带用基材膜的在100℃下的储能模量为20mpa以上200mpa以下,在110℃下的储能模量为10mpa以上170mpa以下,在120℃下的储能模量为5mpa以上140mpa以下,md上的应力(100%伸长时)为5mpa以上且小于20mpa。

13.-发明的效果-

14.根据本发明,能够提供耐热性和柔软性均优异的切割带用基材膜。

具体实施方式

15.下面,对本发明的切割带用基材膜进行具体说明。需要说明的是,本发明并不限定于以下的实施方式,在不改变本发明的主旨的范围内,能够进行适当的变更后应用。

16.本发明的基材膜是含有聚乙烯类树脂和聚丙烯类树脂的切割带用基材膜。更具体而言,本发明的基材膜例如是由聚烯烃类树脂形成的膜,并包含:由线性低密度聚乙烯;以及与乙烯共聚而成的嵌段聚丙烯(以下,有时简称为“嵌段聚丙烯”。)或者将丙烯单独聚合而成的均聚聚丙烯(以下,有时简称为“均聚聚丙烯”。)。

17.<线性低密度聚乙烯>

18.线性低密度聚乙烯在高密度聚乙烯的直链结构上具有侧链分支。而且,由于该侧链分支为短链,且短支链数目少,因此与低密度聚乙烯相比,结晶度高,耐热性优异。另外,由于具有上述的侧链分支,因此与高密度聚乙烯相比,结晶度不会变得过高,柔软性也优异。

19.需要说明的是,从强度方面考虑,也可以使用利用茂金属类催化剂或者齐格勒催化剂制造出的线性低密度聚乙烯。

20.另外,线性低密度聚乙烯的密度优选为0.910~0.919g/cm3。在密度为0.910g/cm3以上的情况下,结晶度变高,因此能够提高基材膜的耐热性,在密度为0.919g/cm3以下的情况下,能够抑制结晶度的过度上升,提高基材膜的各向同性(均匀的扩膜性)。

21.另外,线性低密度聚乙烯的熔体质量流动速率(mfr)优选为1.0~6.0g/10分钟,更优选为1.5~4.0g/10分钟,进一步优选为2.0~3.0g/10分钟。这是由于,在熔体质量流动速率为1.0g/10分钟以上的情况下,分子量不会过大,能够提高基材膜的柔软性和加工性,在熔体质量流动速率为6.0g/10分钟以下的情况下,分子量不会过小,能够提高基材膜的耐热性。

22.需要说明的是,上述的熔体质量流动速率是按照jis k7210:1999的规定进行测量而得到的。

23.由此,通过使用线性低密度聚乙烯作为形成基材膜的树脂,就能够提供耐热性和柔软性、以及各向同性均优异的基材膜。

24.<与乙烯共聚而成的嵌段聚丙烯、将丙烯单独聚合而成的均聚聚丙烯>

25.作为聚丙烯,通常能够例举出将丙烯单独聚合而成的均聚聚丙烯、将乙烯和丙烯共聚而成的无规聚丙烯、以及将均聚聚丙烯聚合后在均聚聚丙烯存在的情况下将乙烯和丙烯共聚而成的嵌段聚丙烯(与乙烯共聚而成的嵌段聚丙烯)。

26.其中,无规聚丙烯的立构规整性低、结晶度小,因此柔软性优异,但熔点低。

27.另一方面,均聚聚丙烯的立构规整性高,有助于熔点的结晶度大,因此耐热性优异。另外,由于结晶度大,因此刚性大,但通过与上述线性低密度聚乙烯混合,由此能够得到有助于基材膜的扩膜性的柔软性。

28.另外,与乙烯共聚而成的嵌段聚丙烯是由丙烯和乙烯构成的嵌段聚丙烯,具有在均聚聚丙烯(海成分)中分散有聚乙烯(岛成分)的海岛结构,其在聚乙烯的周围具有epr相

(橡胶相)。因此,不仅具有均聚聚丙烯所具有的耐热性,而且在海岛的边界线部形成有epr相,因此柔软性优异。

29.由此,通过与上述线性低密度聚乙烯一起使用与乙烯共聚而成的嵌段聚丙烯或者将丙烯单独聚合而成的均聚聚丙烯来作为形成基材膜的树脂,由此能够提供耐热性和柔软性、以及各向同性均优异的基材膜。

30.<基材膜>

31.在本发明的基材膜中,100℃下的储能模量(e’)为20mpa以上200mpa以下。在储能模量(e’)为20mpa以上的情况下,能够防止加热工序中基材膜的收缩,在储能模量(e’)为200mpa以下的情况下,能够抑制基材膜的刚性过度上升,来提高柔软性(扩膜性)。

32.需要说明的是,100℃下的储能模量(e’)优选为23~150mpa,更优选为25~100mpa。

33.另外,同样地,在本发明的基材膜中,110℃下的储能模量(e’)为10mpa以上170mpa以下。在储能模量(e’)为10mpa以上的情况下,能够防止加热工序中基材膜的收缩,在储能模量(e’)为170mpa以下的情况下,能够抑制基材膜的刚性过度上升,来提高柔软性(扩膜性)。

34.需要说明的是,110℃下的储能模量(e’)优选为15~120mpa,更优选为20~80mpa。

35.此外,在本发明的基材膜中,120℃下的储能模量(e’)为5mpa以上140mpa以下。在储能模量(e’)为5mpa以上的情况下,能够防止加热工序中基材膜的收缩,在储能模量(e’)为140mpa以下的情况下,能够抑制基材膜的刚性过度上升,来提高柔软性(扩膜性)。

36.需要说明的是,120℃下的储能模量(e’)优选为10~90mpa,更优选为15~40mpa。

37.另外,上述“储能模量”是指按照jis-k7244-4,使用动态粘弹性测量装置测量的值。

38.另外,本发明的基材膜中,md上的应力(100%伸长时)为5mpa以上且小于20mpa。在md上的应力(100%伸长时)为5mpa以上的情况下,切割时刀刃不会在基材膜中移动,因此能够防止在晶圆的切削剖面上产生碎屑,另外,由于不会过于柔软,因此在拾取工序中也能够利用针将芯片顶起。另外,在md上的应力(100%伸长时)小于20mpa的情况下,能够抑制基材膜的刚性的过度上升,来提高柔软性(扩膜性)。

39.另外,同样地,在本发明的基材膜中,在与基材膜的md正交的方向(以下、称为“td”。)上的应力(100%伸长时)优选为5mpa以上且小于20mpa。在td上的应力(100%伸长时)为5mpa以上的情况下,切割时刀刃不会在基材膜中移动,因此能够防止在晶圆的切削剖面上产生碎屑,另外,由于不会过于柔软,因此在拾取工序中也能够利用针将芯片顶起。另外,在td上的应力(100%伸长时)小于20mpa的情况下,能够抑制基材膜的刚性的过度上升,来提高柔软性(扩膜性)。

40.需要说明的是,md和td上的应力(100%伸长时)优选为7mpa以上15mpa以下。

41.另外,本发明的基材膜中,md上的应力(100%伸长时)与td上的应力(100%伸长时)之差的绝对值优选为2mpa以下。通过这样的构成方式,基材膜的各向同性进一步提高。

42.需要说明的是,上述“应力”是指按照jis k7161-2:2014测量的应力。

43.另外,基材膜中的线性低密度聚乙烯和与乙烯共聚而成的嵌段聚丙烯(或者将丙烯单独聚合而成的均聚聚丙烯)的配合比,只要不损害本发明的基材膜的特征,就没有特别

限制,从进一步提高基材膜的耐热性和各向同性的观点出发,以质量比计,线性低密度聚乙烯:嵌段聚丙烯(或者均聚聚丙烯)=30:70~90:10的范围是优选的,40:60~80:20的范围是更优选的,50:50~80:20的范围是进一步优选的。

44.另外,在将整个基材膜设为100质量份的情况下,由线性低密度聚乙烯和与乙烯共聚而成的嵌段聚丙烯(或者将丙烯单独聚合而成的均聚聚丙烯)构成的树脂成分的配合量优选为90质量份以上。

45.基材膜的厚度优选为50~300μm,更优选为70~200μm。如果基材膜的厚度为50μm以上,则对基材膜的操作性提高,如果基材膜的厚度为300μm以下,则能够提高基材膜的柔软性(扩膜性)。需要说明的是,在晶圆用基材膜的情况下,基材膜的厚度优选为50~150μm,更优选为70~100μm。另外,在封装用基材膜的情况下,基材膜的厚度优选为100~300μm,更优选为150~200μm。

46.<制造方法>

47.本发明的基材膜使用含有上述聚乙烯类树脂和聚丙烯类树脂的树脂材料,例如通过具备t模的挤出机在规定的温度下挤压成型来制造本发明的基材膜。需要说明的是,本发明的基材膜也可以通过公知的压延法(calender method)或吹胀法(inflation method)来制造。

48.<其他方式>

49.在本发明的基材膜中可以含有各种添加剂。作为添加剂,能够使用切割带中通常使用的公知的添加剂,例如能够例举出交联助剂、抗静电剂、热稳定剂、抗氧化剂、紫外线吸收剂、润滑剂、抗粘连剂、着色剂等。需要说明的是,这些添加剂可以单独使用一种,也可以并用两种以上。

50.另外,作为交联助剂,例如能够例举出异氰尿酸三烯丙酯(triallyl isocyanurate)等,在基材膜含有交联助剂的情况下,相对于形成基材膜的树脂100质量份,基材膜中的交联助剂的含量优选为0.05~5质量份,更优选为1~3质量份。

51.实施例

52.下面,根据实施例说明本发明。需要说明的是,本发明并不限于这些实施例,能够根据本发明的宗旨对上述的实施例进行变形和变更,不得将该变形和变更排除在本发明的范围以外。

53.下面示出用于制作切割带用基材膜的材料。

54.(1)lldpe-1:线性低密度聚乙烯、熔点:120℃、密度:0.913g/cm3、mfr:2.0g/10分钟(东曹株式会社制、商品名:nipolon-z、zf220)

55.(2)lldpe-2:线性低密度聚乙烯、熔点:124℃、密度:0.919g/cm3、mfr:2.0g/10分钟(普瑞曼聚合物株式会社制、商品名:ultzex、2022f)

56.(3)ldpe:低密度聚乙烯、熔点:106℃、密度:0.920g/cm3、mfr:7.0g/10分钟(住友化学株式会社制、商品名:sumikathene、ce4506)

57.(4)嵌段pp:与乙烯共聚而成的嵌段聚丙烯、熔点:164℃、密度:0.900g/cm3、mfr:0.6g/10分钟(住友化学株式会社制、商品名:nobrene、ad571)

58.(5)均聚pp:将丙烯单独聚合而成的均聚聚丙烯、熔点:163℃、密度:0.900g/cm3、mfr:0.5g/10分钟(住友化学株式会社制、商品名:nobrene、d101)

59.(6)无规pp:乙烯和丙烯共聚而成的无规聚丙烯、熔点:132℃、密度:0.890g/cm3、mfr:1.5g/10分钟(住友化学株式会社制、商品名:nobrene、s131)

60.(7)烯烃类热塑性弹性体:乙烯和丙烯共聚而成的烯烃类弹性体、熔点:无、密度:0.889g/cm3、mfr:8.0g/10分钟(埃克森美孚化工公司制、商品名:vistamaxx、3588fl)

61.(实施例1)

62.<基材膜的制作>

63.首先,混合表1所示的各材料,并准备好具有表1所示的成分(质量份)的实施例1的树脂材料。接着,使用labo plastomill(株式会社东洋精机制作所制),利用宽230mm的t模,在模温度220~240℃的条件下挤出该树脂材料,由此得到了具有表1的厚度的基材膜。

64.<储能模量(e’)的计算>

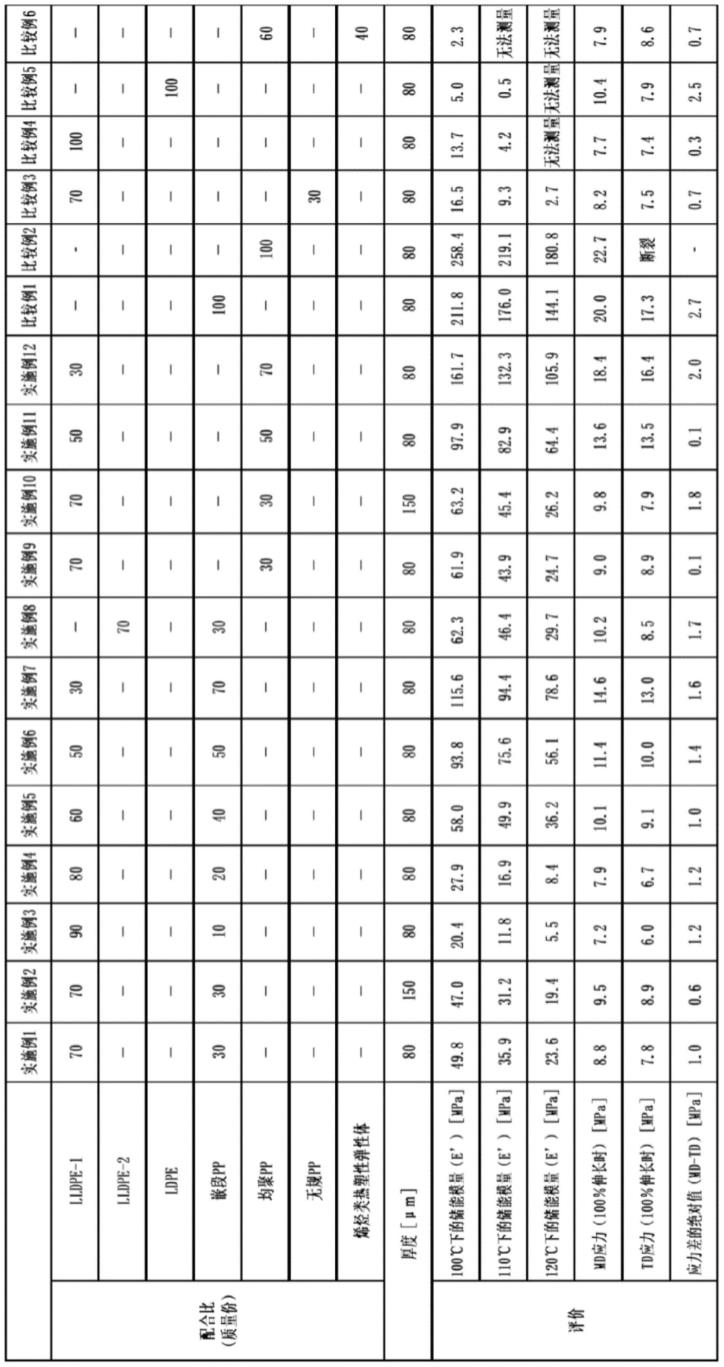

65.使用动态粘弹性测量装置(hitachi high-tech science corporation制、商品名:dms6100),在开始温度25℃、结束温度250℃、升温速度6℃/分钟的条件下,计算出制作出的基材膜(md)在100℃、110℃以及120℃下的储能模量(e’)。并且,在100℃下的储能模量(e’)为20mpa以上、110℃下的储能模量(e’)为10mpa以上、以及120℃下的储能模量(e’)为5mpa以上的情况下,设为基材膜的耐热性优异。将以上的结果示于表1。

66.<md和td上的应力(100%伸长时)的测量>

67.使用制作出的基材膜,按照jis k7161-2:2014,得到了测量用样品。接着,将得到的测量用样品以夹具间距离为40mm的方式设置于拉伸试验机(shimadzu corporation制、商品名:ag-5000a),按照jis k7161-2:2014,在温度为23℃、相对湿度为40%的环境下,以拉伸速度300mm/分钟进行了拉伸试验。然后,测量基材膜在md和td上的100%伸长时的应力(100%应力),在应力小于20mpa的情况下,设为基材膜的柔软性优异。另外,计算出md上的应力(100%伸长时)与td上的应力(100%伸长时)之差,将应力之差的绝对值为2mpa以下的情况设为基材膜的各向同性优异。将以上的结果示于表1。

68.(实施例2~12、比较例1~6)

69.除了将树脂成分的成分改变成表1所示的成分(质量份)以外,与上述实施例1同样地制作出具有表1所示的厚度的基材膜。

70.然后,与上述实施例1同样地进行了储能模量(e’)的计算和应力(100%伸长时)的测量。将以上的结果示于表1。

71.[表1]

[0072][0073]

如表1所示,可知:在由线性低密度聚乙烯和与乙烯共聚而成的嵌段聚丙烯构成的实施例1~8的基材膜、以及由线性低密度聚乙烯和将丙烯单独聚合而成的均聚聚丙烯构成

的实施例9~12的基材膜中,由于100℃下的储能模量(e’)为20mpa以上、110℃下的储能模量(e’)为10mpa以上、以及120℃下的储能模量(e’)为5mpa以上,因此耐热性优异。另外,可知:由于基材膜的md和td上的应力小于20mpa,因此柔软性优异,并且由于应力之差的绝对值为2mpa以下,因此各向同性优异。

[0074]

另一方面,在比较例1的基材膜中,由于仅由与乙烯共聚而成的嵌段聚丙烯构成,因此刚性变高,柔软性(扩膜性)降低。因此,可知比较例1的基材膜缺乏柔软性和各向同性。

[0075]

另外,在比较例2的基材膜中,由于仅由将丙烯单独聚合而成的均聚聚丙烯构成,因此刚性高,柔软性降低,如表1所示,基材膜在md上的应力大于20mpa,并且在基材膜的td上,膜发生了断裂。因此,可知比较例2的基材膜缺乏柔软性和各向同性。

[0076]

另外,可知:在比较例3的基材膜中,代替与乙烯共聚而成的嵌段聚丙烯而含有无规聚丙烯,如上所述,该无规聚丙烯的柔软性优异,但熔点低,因此比较例3的基材膜的储能模量(e’)低,缺乏耐热性。

[0077]

另外,比较例4的基材膜仅由线性低密度聚乙烯构成,因此熔点低,在高温下产生热变形。因此,可知:比较例4的基材膜的储能模量(e’)低,缺乏耐热性。需要说明的是,由于由熔融导致膜断裂,因此无法测量120℃下的储能模量(e’)。

[0078]

另外,可知:由于比较例5的基材膜仅由密度大(0.920g/cm3)的低密度聚乙烯构成,因此缺乏各向同性,另外,由于该低密度聚乙烯的mfr大(7.0g/10分钟)、熔点低,因此缺乏耐热性。需要说明的是,由于由熔融导致膜断裂,因此无法测量120℃下的储能模量(e’)。

[0079]

另外,可知:比较例6的基材膜含有烯烃类热塑性弹性体,该烯烃类热塑性弹性体的软化温度低,因此比较例6的基材膜的储能模量(e’)低,缺乏耐热性。需要说明的是,由于熔融导致膜断裂,因此无法测量110℃和120℃下的储能模量(e’)。

[0080]

-产业实用性-

[0081]

综上所述,本发明适于切割带用基材膜。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。