1.本发明涉及汽车零部件成型模具技术领域,尤其涉及一种汽车减震器支座的成型模具及成型工艺。

背景技术:

2.汽车减震器是典型的高强度钢板深拉伸零件,此类零件的制作难点是零件的4周侧壁1侧是90度立壁,另3面是94.5度,由于拔模角度小,甚至有1侧根本就没有拔模角,再加上零件成型所用的板材为高强版,材料硬,塑性差,而且零件的自身深度为65mm,再加上圆角和工艺补充,此零件的拉延深度要做到80mm,导致零件的成型性差,成型过程易产生开裂的现象,导致零件报废。拉延的成型方案开模后侧壁会出现弧线型回弹,对于90度的侧壁来说无法做出回弹补偿数据,只能靠侧整的方式来解决,这样会增加工序数量,极大的增加了模具开发成本。传统成型工艺下,采用方形钢板作为原材料,依次经过拉延、修边、翻整、冲孔和侧整型五个工序,才能够实现该产品的最终成型,该工艺步骤多,工序繁杂,且因修边去除周边多余材料,该材料利用率偏低仅57%。

3.因此,如何通过工艺的调整,保证零部件的成型质量,同时减少成型工序,成为本领域技术人员亟待解决的技术难题。

技术实现要素:

4.本发明的目的是提供一种汽车减震器支座的成型模具,解决现有技术传统冲压成型工艺步骤多,成型复杂,且材料利用率低的问题。

5.为解决上述技术问题,本发明采用如下技术方案:一种汽车减震器支座的成型工艺,汽车减震器支座包括外形对称的左件和右件,两件所述汽车减震器支座通过一组成型模具冲压成型,具体包括以下步骤:步骤一:落料排样,根据产品形状和成型性能设计落料冲孔件的形状尺寸,并在料片上进行排布;所述料片的两侧设置有错位排布的导正孔,一侧的边缘设置有三角形缺口;步骤二:落料冲孔,采用落冲模具冲裁得到落料冲孔件,所述落料冲孔件上设置有两个预冲定位孔;步骤三:拉延成型,采用成型式拉延模具冲压得到拉延件;步骤四:侧整冲孔,采用冲孔侧整型模具冲压得到最终的冲孔侧整型成品件。

6.进一步的,步骤一中,所述落料冲孔件在所述料片上平行排布有两组,通过落料冲孔成型同时获得两个落料冲孔件。

7.一种汽车减震器支座的成型模具,包括落冲模具、成型式拉延模具和冲孔侧整型模具,所述落冲模具、成型式拉延模具和冲孔侧整型模具安装在一组呈流水线布置的冲床上,将料片放置到所述落冲模具上冲裁得到落料冲孔件,所述落料冲孔件依次经过所述成型式拉延模具和冲孔侧整型模具冲压成型得到拉延件和最终的冲孔侧整型成品件。

8.进一步的,所述落冲模具具体采用级进模结构,包括相互配合的第一上模部和第

一下模部;所述第一上模部包括落冲上模座,所述落冲上模座上安装有多组第一导套组件和多个第一上限位器,所述第一导套组件和第一上限位器分布在落冲上模座的前后两侧,落冲上模座的侧壁上开设有多个与冲压机连接用的压板槽,所述落冲上模座的前后侧面上连接有四个第一上板式吊钩;落冲上模座中间区域安装有三组上模工作组件;所述第一下模部包括落冲下模座,所述落冲下模座上安装有多个第一导柱组件和多个第一下限位器,所述第一导柱组件和第一下限位器分布在落冲下模座的前后两侧,所述第一导柱组件与所述第一导套组件相配合,所述第一下限位器与所述第一上限位器相配合,落冲下模座的底部设置有落冲压机板,所述落冲压机板与落冲下模座之间通过第一支撑筋板连接,落冲压机板的前后侧面上设置有四个与冲压机连接用的压板槽,落冲下模座的前后侧面上连接有四个第一下板式吊钩和四个翻转存放器;落冲下模座的中间区域安装有三组下模工作组件,且所述下模工作组件与所述上模工作组件相对应。

9.进一步的,所述三组上模工作组件均包括重叠排布的落冲卸料板、背板、第二固定板和落冲垫板,所述落冲垫板连接在所述落冲上模座上,所述落冲卸料板位于对底部并与所述下模工作组件相对应;三组连接在一起的落冲卸料板、背板、第二固定板和落冲垫板的四角均安装有四个第一内导柱组件,所述第一内导柱组件与所述下模工作组件上的内导套相对应;还包括安装在第二固定板上的多个冲头,所述冲头的工作端贯穿连接在所述背板、落冲卸料板上;其中,三组下模工作组件均包括第一固定板和垫板,所述第一固定板通过垫板连接在所述落冲下模座上,所述第一固定板的内部设置有多个浮升托料块,所述第一固定板的顶面前后两侧对称布置有多个导向定位板,最后一个所述第一固定板的出料侧设置有滑料板;所述第一固定板上设置有多个与冲头相配合的多个凹模件。

10.进一步的,最前方上模工作组件设置有两个导正孔冲头、一个三角形缺口冲头、一个方形冲头、一个内三角形分割冲头以及位于落料冲孔件内部的四个圆孔冲头,位于中间的上模工作组件设置有两个导正销、一个内三角形分割冲头和一个修边用的第一冲头组件,最后一个上模工作组件设置有另一个修边用的第一冲头组件、两个长方形的分割冲头和另一个方形冲头;三组下模工作组件上的凹模件包括圆形凹模套、三角形缺口凹模套、方形凹模套、第一修边镶块组件和第二修边镶块组件,所述圆形凹模套的规格和位置与上模工作组件的导正孔冲头、圆孔冲头对应,三角形缺口凹模套与所述三角形缺口冲头相对应,中间区域第一修边镶块组件与所述内三角形分割冲头相对应,两侧第二修边镶块组件与第一冲头组件相对应,所述方形凹模套与所述方形冲头、分割冲头相对应。

11.进一步的,所述滑料板的一侧设置有检测开关,所述检测开关通过连接臂安装在最前方的第一固定板上;下模工作组件还包括一个步距侧刃和一个传感器,所述步距侧刃安装在最前方的第一固定板侧边上,且步距侧刃的一端与所述料片边缘的三角形缺口相对应,所述传感器安装在最前方的第一固定板上,所述传感器与所述步距侧刃的另一端接触。

12.进一步的,所述成型式拉延模具包括相互配合的第二上模部和第二下模部;所述第二上模部包括拉延上模座,所述拉延上模座的一侧通过第三支撑筋板连接有上压机板,拉延上模座的另一侧靠近边缘安装有第二上限位器、第二导套组件和第二上板式吊钩;所述拉延上模座的另一侧中心安装有对称布置的拉延凸模工作组件,拉延工作组件包括压料板和拉延垫板,所述压料板通过压料氮气弹簧可移动的连接在所述拉延上模座上,所述拉延垫板连接在所述拉延上模座上,所述压料板的两侧设置有四个限位盖板,所

述限位盖板通过螺栓连接在所述拉延上模座上,所述压料板的侧边设置有与所述限位盖板配合的限位槽;所述压料板的中心设置有成型凸模,所述成型凸模连接在所述拉延垫板上且贯穿连接到所述压料板的中心通孔内,所述成型凸模上设置有多个弹顶销,所述压料板的工作面上连接有多个调压垫;所述第二下模部包括拉延下模座,所述拉延下模座的底部通过第二支撑筋板连接有下压机板,拉延下模座的顶面两侧安装有第二下限位器、第二导柱组件和四个第二下板式吊钩,所述第二下限位器与所述第二上限位器相配合,所述第二导柱组件与所述第二导套组件相配合;拉延下模座的顶面的中心安装有对称布置的拉延凹模工作组件,拉延凹模工作组件包括凹模框和凹模镶块组件,所述凹模框连接在拉延下模座上,所述凹模镶块组件连接在所述凹模框内,所述凹模镶块组件的中心设置有托料芯,所述托料芯通过托料氮气弹簧活动的连接在所述拉延下模座上,所述托料芯内设置有定位销,所述定位销贯穿所述托料芯后连接在凹模框上,所述凹模框上连接有定位板;所述凹模框内设置有多个第一卸料螺钉。

13.所述凹模框上通过调整键连接有定位板,所述定位板的位置与所述落料冲孔件的外轮廓相配合,所述定位销与所述落料冲孔件上的预冲孔相配合。

14.进一步的,所述冲孔侧整型模具包括相互配合的第三上模部和第三下模部;所述第三上模部包括侧整上模座和多个冲头组件,所述侧整上模座的两侧安装有第三导套组件、第三上限位器和四个第三上板式吊钩,所述侧整上模座的中心安装有双腔的冲孔上模工作组件,所述冲孔上模工作组件包括叠放的侧整卸料板、冲头固定板、侧整垫板和中空板,所述中空板连接在所述侧整上模座上,所述侧整卸料板的四角安装有四个第二内导柱组件,侧整卸料板的中心对称安装有两个卸料板镶块,所述卸料板镶块通过卸料弹簧连接在所述侧整上模座上,所述卸料板镶块的底部连接有多个第二卸料螺钉,所述冲头组件贯穿所述卸料板镶块后连接在所述冲头固定板上;所述侧整卸料板、冲头固定板、侧整垫板和中空板的避空槽内设置有侧冲斜楔,所述侧冲斜楔安装在所述侧整上模座上;两个卸料板镶块之间设置有两个驱动块,所述驱动块通过螺栓连接在所述侧整卸料板上;所述第三下模部包括侧整下模座和凹模套组件,所述侧整下模座的两侧安装有第三导柱组件、第三下限位器和四个第三下板式吊钩,所述第三导柱组件与所述第三导套组件相配合,所述第三下限位器与所述第三上限位器相配合;所述侧整下模座的中心安装有双腔的冲孔下模工作组件,所述冲孔下模工作组件包括符型块和斜楔座,多个所述凹模套组件安装在所述符型块上且与所述冲头组件相配合,符型块的外侧四角设置有内导套组件和平衡块,所述内导套组件和平衡块安装在所述侧整下模座上,所述内导套组件与所述第二内导柱组件相配合,所述斜楔座通过斜楔安装座连接在所述侧整下模座上,且所述斜楔座与所述侧冲斜楔相配合;两个所述符型块的中间设置有斜滑块,所述斜滑块通过导滑块可滑动的安装在所述侧整下模座上,所述斜滑块与所述驱动块相配合;所述侧整下模座的底部通过第四支撑筋板连接有侧整压机板,所述侧整下模座与所述侧整压机板之间设置有多个废料盒。

15.与现有技术相比,本发明的有益技术效果:本发明一种汽车减震器支座的成型工艺,具体包括四个步骤,分别是步骤一落料排样、步骤二落料冲孔、步骤三拉延成型和步骤四侧整冲孔;巧妙的利用产品自身侧壁作为

拉延压料面,巧妙的去除了压延补充面,从而降低了拉延深度,避免了拉延开裂的风险;将冲孔安排在最后一步,可以有效的保证孔位的位置精度和尺寸精度,从而保证后续安装工作的准确性;落料排样后,采用级进模结构落料,后续用形状料进行拉延作业,工艺开发中采用autoform软件精算产品边界,落料冲孔件(形状料片)拉延成型后,产品边界公差可以控制在

±

0.5mm以内,可以将材料利用率提升至82%,极大的提升了材料利用率,同时又避免了侧修边模具的开发;冲孔与侧整合序后再一次降低了模具开发成本,工艺步骤的减少又进一步的降低了零件冲压成型的冲压成本。总的来说,本发明构思巧妙,布局紧凑,利用产品自身侧壁作为拉延压料面,巧妙实现了形状料片的拉延成型,从而有效的减少冲压工艺步骤,减少对应的冲压模具套数,有效降低模具的开发成本和冲压成型成本;同时通过落料排样的巧妙布局,极大的提高材料的利用率。

附图说明

16.下面结合附图说明对本发明作进一步说明。

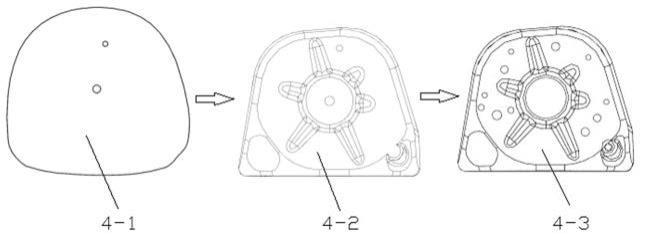

17.图1为本发明用于汽车减震器支座的成型工艺示意图;图2为本发明料片的落料排样示意图;图3为本发明落料冲孔级进模具的上模部示意图;图4为本发明落料冲孔级进模具的下模部示意图;图5为本发明落料冲孔级进模具的下模部俯视图;图6为本发明成型式拉延模具的上模部示意图;图7为本发明成型式拉延模具的下模部示意图一;图8为本发明成型式拉延模具的下模部示意图二(拆除托料芯);图9为本发明成型式拉延模具开模取件状态示意图;图10为本发明冲孔侧整型模具的上模部示意图一;图11为本发明冲孔侧整型模具的上模部示意图二(拆除卸料板镶块和卸料板);图12为本发明冲孔侧整型模具的下模部示意图;图13为本发明汽车减震器支座的结构示意图;附图标记说明:100、落冲模具;101、导向定位板;102、第一导柱组件;103、浮升托料块;104、翻转存放器;105、第一下限位器;106、第一固定板;107、垫板;108、落冲下模座;109、步距侧刃;110、传感器;111、第一修边镶块组件;112、第一下板式吊钩;113、第一支撑筋板;114、落冲压机板;115、滑料板;116、检测开关;117、第二修边镶块组件;120、落冲上模座;121、第一导套组件;122、第一上板式吊钩;123、落冲卸料板;124、背板;125、第二固定板;126、落冲垫板;127、导正销;128、第一内导柱组件;129、压板槽;130、第一冲头组件;131、第一上限位器;132、导正孔冲头;133、三角形缺口冲头;134、方形冲头;135、内三角形分割冲头;136、圆孔冲头;137、分割冲头;200、成型式拉延模具;201、 第二下限位器;202、第二导柱组件;203、凹模框;204、凹模镶块组件;205、定位销;206、托料芯;207、定位板;208、调整键;209、拉延下模座;210、第二支撑筋板;211、下压机板;212、托料氮气弹簧;213、第一卸料螺钉;214、第二下板式吊钩;220、第二上限位器;221、第二导套组件;222、限位盖板;223、调压垫;224、压料氮气弹

簧;225、压料板;226、拉延垫板;227、拉延上模座;228、第三支撑筋板;229、上压机板;230、弹顶销;231、成型凸模;232、第二上板式吊钩;300、冲孔侧整型模具;301、第三下板式吊钩;302、第三导柱组件;303、内导套组件;304、平衡块;305、符型块;306、凹模套组件;307、斜滑块;308、导滑块;309、废料盒;310、斜楔安装座;311、斜楔座;312、侧整下模座;313、第四支撑筋板;314、侧整压机板;315、第三下限位器;320、第三导套组件;321、第三上限位器;322、第二内导柱组件;323、卸料板镶块;324、冲头组件;325、卸料弹簧;326、第二卸料螺钉;327、侧冲斜楔;328、侧整卸料板;329、冲头固定板;330、侧整垫板;331、中空板;332、侧整上模座;333、第三上板式吊钩;334、驱动块;400、料片;4-1、落料冲孔件;4-2、拉延件;4-3、冲孔侧整型成品件;401、拉延边;402、侧整边;403、中心通孔;404、连接通孔;5、导正孔;6、三角形缺口;7、预冲定位孔。

具体实施方式

18.如图1、2、13所示,一种汽车减震器支座的成型工艺,汽车减震器支座包括外形对称的左件和右件,具体包括汽车减震器支座本体,汽车减震器支座本体的四周设置有三个拉延边401和一个侧整边402,三个拉延边401为弧形边,侧整边402为直线边,中心大面上设置有一个大的中心通孔403,所述中心通孔403的外侧设置有多个连接通孔404;左右两件所述汽车减震器支座通过一组成型模具冲压成型,具体包括以下步骤:步骤一:落料排样,根据产品形状和成型性能设计落料冲孔件4-1的形状尺寸,并在料片400上进行排布;所述料片400的两侧设置有错位排布的导正孔5,一侧的边缘设置有三角形缺口6;步骤二:落料冲孔,采用落冲模具100冲裁得到落料冲孔件4-1,所述落料冲孔件4-1上设置有两个预冲定位孔7;步骤三:拉延成型,采用成型式拉延模具200冲压得到拉延件4-2;步骤四:侧整冲孔,采用冲孔侧整型模具300冲压得到最终的冲孔侧整型成品件4-3。

19.具体的,步骤一中,所述落料冲孔件4-1在所述料片400上平行排布有两组,通过落料冲孔成型同时获得两个落料冲孔件4-1,通过该设计能够有效提高料片的利用率,利用率可提高到82%,同时提升落料作业的工作效率。

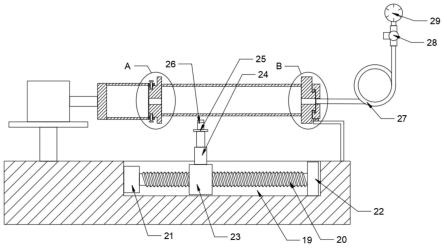

20.如图3-12所示,一种汽车减震器支座的成型模具,包括落冲模具100、成型式拉延模具200和冲孔侧整型模具300,所述落冲模具100、成型式拉延模具200和冲孔侧整型模具300安装在一组呈流水线布置的冲床上,将料片400放置到所述落冲模具100上冲裁得到落料冲孔件4-1,所述落料冲孔件4-1依次经过所述成型式拉延模具200和冲孔侧整型模具300冲压成型得到拉延件4-2和最终的冲孔侧整型成品件4-3。为进一步降低模具开发成本提升冲压效率,本发明的三套模具均采用左右件双腔合模的方式。

21.具体的,如图3-5所示,所述落冲模具100具体采用级进模结构,包括相互配合的第一上模部和第一下模部;所述第一上模部包括落冲上模座120,所述落冲上模座120上安装有多组第一导套组件121和多个第一上限位器131,所述第一导套组件121和第一上限位器

131分布在落冲上模座120的前后两侧,落冲上模座120的侧壁上开设有多个与冲压机连接用的压板槽129,所述落冲上模座120的前后侧面上连接有四个第一上板式吊钩122;落冲上模座120中间区域安装有三组上模工作组件;所述第一下模部包括落冲下模座108,所述落冲下模座108上安装有多个第一导柱组件102和多个第一下限位器105,所述第一导柱组件102和第一下限位器105分布在落冲下模座108的前后两侧,所述第一导柱组件102与所述第一导套组件121相配合,所述第一下限位器105与所述第一上限位器131相配合,落冲下模座108的底部设置有落冲压机板114,所述落冲压机板114与落冲下模座108之间通过第一支撑筋板113连接,落冲压机板114的前后侧面上设置有四个与冲压机连接用的压板槽129,落冲下模座108的前后侧面上连接有四个第一下板式吊钩112和四个翻转存放器104;落冲下模座108的中间区域安装有三组下模工作组件,且所述下模工作组件与所述上模工作组件相对应。

22.所述三组上模工作组件均包括重叠排布的落冲卸料板123、背板124、第二固定板125和落冲垫板126,所述落冲垫板126连接在所述落冲上模座120上,所述落冲卸料板123位于对底部并与所述下模工作组件相对应;三组连接在一起的落冲卸料板123、背板124、第二固定板125和落冲垫板126的四角均安装有四个第一内导柱组件128,所述第一内导柱组件128与所述下模工作组件上的内导套相对应;还包括安装在第二固定板125上的多个冲头,所述冲头的工作端贯穿连接在所述背板124、落冲卸料板123上;其中,三组下模工作组件均包括第一固定板106和垫板107,所述第一固定板106通过垫板107连接在所述落冲下模座108上,所述第一固定板106的内部设置有多个浮升托料块103,所述第一固定板106的顶面前后两侧对称布置有多个导向定位板101,最后一个所述第一固定板106的出料侧设置有滑料板115;所述第一固定板106上设置有多个与冲头相配合的多个凹模件。

23.具体的,最前方上模工作组件设置有两个导正孔冲头132、一个三角形缺口冲头133、一个方形冲头134、一个内三角形分割冲头135以及位于落料冲孔件4-1内部的四个圆孔冲头136,位于中间的上模工作组件设置有两个导正销127、一个内三角形分割冲头135和一个修边用的第一冲头组件130,最后一个上模工作组件设置有另一个修边用的第一冲头组件130、两个长方形的分割冲头137和另一个方形冲头134;三组下模工作组件上的凹模件包括圆形凹模套、三角形缺口凹模套、方形凹模套、第一修边镶块组件111和第二修边镶块组件117,所述圆形凹模套的规格和位置与上模工作组件的导正孔冲头132、圆孔冲头136相对应,三角形缺口凹模套与所述三角形缺口冲头133相对应,中间区域第一修边镶块组件111与所述内三角形分割冲头135相对应,两侧第二修边镶块组件117与第一冲头组件130相对应,所述方形凹模套与所述方形冲头134、分割冲头137相对应。

24.所述滑料板115的一侧设置有检测开关116,所述检测开关116通过连接臂安装在最前方的第一固定板106上;下模工作组件还包括一个步距侧刃109和一个传感器110,所述步距侧刃109安装在最前方的第一固定板106侧边上,且步距侧刃109的一端与所述料片400边缘的三角形缺口相对应,所述传感器110安装在最前方的第一固定板106上,所述传感器110与所述步距侧刃109的另一端接触。工作时,通过步距侧刃109嵌入到三角形缺口内保证进料的位置和准确度,当位置发生错位时,步距侧刃109没有嵌入到三角形缺口内,则另一端会与传感器110接触,此时传感器110发出信号给控制器,控制器发出指令,需要停机进行检查。

25.工作时,该落冲模具100为全自动生产,自动送料机将卷料顺着导向定位板101(导向定位板包括上下两排,入料端为较长的一个导向定位板,后边多个较短的导向定位板均匀布置)送入,首次送入的长度如图2虚线位置,虽然设置了三组下模工作组件和上模工作组件,实际包含五个工步,上下每两个错位的导正孔限定一个工步,同一条直线上相邻的两个导正孔位于两个工步内;此外,在落冲压机板114上还设计两个快速定位孔,与冲压设备上的定位销配合从而保证送机输送的料片沿着导向定位板101平行、准确的送入模具。

26.首先,在第一个工步内,冲出第一组导正孔5和三角型缺口6以及下落料冲孔件4-1上的预冲定位孔7,导正孔5与后面的导正销127配合作用,以保证每一工步的料片与模具的精准定位,步距侧刃109可以防止料片在冲压过程中因机床振动而导致的料片回退,同时与旁边的传感器110配合,检测料片送入状态的精准性,如果送料异常,传感器会给设备的控制器输入信号,设备会自动停止动作,避免送料异常而造成的模具损毁;之后,前进一个工步后,第二个工步上通过下排第一修边镶块组件111和内三角形分割冲头135的配合作用,以及圆孔冲头136和圆形凹模套的配合作用,冲裁出下排的内三角形和上落料冲孔件4-1上的预冲定位孔7,该工步通过导正销127进行料片定位;再前进一个工步后到达第三个工步,上排的第一修边镶块组件111和内三角形分割冲头135的配合作用,以及下排第二修边镶块组件117与第一冲头组件130的配合作用,冲裁出上排的内三角形和完成下排修边作业;继续前进一个工步,在第四工步上通过上排第二修边镶块组件117与第一冲头组件130的配合作用,以及中间两个分割冲头137与方形凹模套的配合作用,完成上排修边作业和上下落料冲孔件4-1的分离作业;继续前进一个工步,到达第五工步即最后一个工步上,通过最右侧的一个方形冲头134与方形凹模套的配合作用的作用,完成上排相邻两个落料冲孔件4-1的分离作业;当料片继续前进时,第五工步上的落料冲孔件4-1直接从正前方的滑料板115上滑出来,由于下排的方形冲头134设置在第一工步上,即在第一工步完成了相邻两个落料冲孔件4-1的分离作业,所以下排的料片到达第四工步时,落料冲孔件4-1最终成型并从垂直于送料方向的出口移出。继续送料,则实现落料冲孔件4-1的连续成型作业。

27.本落冲模具100为双排结构,送料机每次送入一个工步,会冲压出两个生产料片,两块落料冲孔件4-1滑出模具后,依靠各自的自制简易堆垛装置进行收集整理,准备送入下工序模具上进行冲压成型。

28.如图6-9所示,所述成型式拉延模具200包括相互配合的第二上模部和第二下模部;所述第二上模部包括拉延上模座227,所述拉延上模座227的一侧通过第三支撑筋板228连接有上压机板229,拉延上模座227的另一侧靠近边缘安装有第二上限位器220、第二导套组件221和第二上板式吊钩232;所述拉延上模座227的另一侧中心安装有对称布置的拉延凸模工作组件,拉延工作组件包括压料板225和拉延垫板226,所述压料板225通过压料氮气弹簧224可移动的连接在所述拉延上模座227上,所述拉延垫板226连接在所述拉延上模座227上,所述压料板225的两侧设置有四个限位盖板222,所述限位盖板222通过螺栓连接在所述拉延上模座227上,所述压料板225的侧边设置有与所述限位盖板222配合的限位槽;所述压料板225的中心设置有成型凸模231,所述成型凸模231连接在所述拉延垫板226上且贯穿连接到所述压料板225的中心通孔内,所述成型凸模231上设置有多个弹顶销230,所述压料板225的工作面上连接有多个调压垫223;所述第二下模部包括拉延下模座209,所述拉延下模座209的底部通过第二支撑筋

板210连接有下压机板211,拉延下模座209的顶面两侧安装有第二下限位器201、第二导柱组件202和四个第二下板式吊钩214,所述第二下限位器201与所述第二上限位器220相配合,所述第二导柱组件202与所述第二导套组件221相配合;拉延下模座209的顶面的中心安装有对称布置的拉延凹模工作组件,拉延凹模工作组件包括凹模框203和凹模镶块组件204,所述凹模框203连接在拉延下模座209上,所述凹模镶块组件204连接在所述凹模框203内,所述凹模镶块组件204的中心设置有托料芯206,所述托料芯206通过托料氮气弹簧212活动的连接在所述拉延下模座209上,所述托料芯206内设置有定位销205,所述定位销205贯穿所述托料芯206后连接在凹模框203上,所述凹模框203上连接有定位板207;所述凹模框203内设置有多个第一卸料螺钉213。

29.具体的,所述凹模框203上通过调整键208连接有定位板207,所述定位板207的位置与所述落料冲孔件4-1的外轮廓相配合,所述定位销205与所述落料冲孔件4-1上的预冲孔相配合。定位板207的位置设置为可调节结构,安装使用更加方便快捷,提高了产品加工过程的定位准确性。

30.工作时,模具闭合状态:第二上模部向下运动前,上下模具的氮气弹簧处于初始状态,托料芯206在托料氮气弹簧212的作用下被顶起,其型面与凹模镶块组件204的上表面齐平,此时将落料冲孔件4-1放置于托料芯206上,靠定位销205和定位板207的约束下,确保定位准确;同样压料板225在压料氮气弹簧224的作用下也被托起来,其表面也略高于成型凸模231的表面;第二上模部开始向下运动,压料板225开始压住落料冲孔件4-1,并将力通过落料冲孔件4-1作用在凹模镶块组件204上,于此同时托料芯206在托料氮气弹簧212的作用下也将力通过落料冲孔件4-1作用在成型凸模231上,此时落料冲孔件4-1开始内缩,零件的顶部造型开始成型出来。

31.拉延成型过程:第二上模部继续向下运动,托料氮气弹簧212开始压缩且压料氮气弹簧224同时开始压缩,落料冲孔件4-1在压料板225和凹模镶块组件204的约束下向内侧流动成型,此时的流动速度必须适中,压力过大,板料流动慢,存在拉延开裂的风险,压力小,流速快,零件存在起皱的风险,压力值靠调压垫223的高度来调整,从而保证料片均匀的流入模腔,成型出零件的侧壁。此时模具到达下止点,第二下限位器201与第二上限位器220接触,整个拉延成型过程完毕,获得拉延件4-2。

32.开模取件:第二上模部向上运动,与第二下模部分离,托料芯206和压料板225活动释放,当第二上模部达到上止点时,成型后的拉延件4-2被托料芯206托起来,操作者利用工具将拉延件4-2从正前方取出。至此,一个完整的拉延作业完成,一套模具同时实现左右两个拉延件4-2的冲压成型。

33.如图10-12所示,所述冲孔侧整型模具300包括相互配合的第三上模部和第三下模部;所述第三上模部包括侧整上模座332和多个冲头组件324,所述侧整上模座332的两侧安装有第三导套组件320、第三上限位器321和四个第三上板式吊钩333,所述侧整上模座332的中心安装有双腔的冲孔上模工作组件,所述冲孔上模工作组件包括叠放的侧整卸料板328、冲头固定板329、侧整垫板330和中空板331,所述中空板331连接在所述侧整上模座332上,所述侧整卸料板328的四角安装有四个第二内导柱组件322,侧整卸料板328的中心对称安装有两个卸料板镶块323,所述卸料板镶块323通过卸料弹簧325连接在所述侧整上模座332上,所述卸料板镶块323的底部连接有多个第二卸料螺钉326,所述冲头组件324贯穿所

述卸料板镶块323后连接在所述冲头固定板329上;所述侧整卸料板328、冲头固定板329、侧整垫板330和中空板331的避空槽内设置有侧冲斜楔327,所述侧冲斜楔327安装在所述侧整上模座332上;两个卸料板镶块323之间设置有两个驱动块334,所述驱动块334通过螺栓连接在所述侧整卸料板328上;所述第三下模部包括侧整下模座312和凹模套组件306,所述侧整下模座312的两侧安装有第三导柱组件302、第三下限位器315和四个第三下板式吊钩301,所述第三导柱组件302与所述第三导套组件320相配合,所述第三下限位器315与所述第三上限位器321相配合;所述侧整下模座312的中心安装有双腔的冲孔下模工作组件,所述冲孔下模工作组件包括符型块305和斜楔座311,多个所述凹模套组件306安装在所述符型块305上且与所述冲头组件324相配合,符型块305的外侧四角设置有内导套组件303和平衡块304,所述内导套组件303和平衡块304安装在所述侧整下模座312上,所述内导套组件303与所述第二内导柱组件322相配合,所述斜楔座311通过斜楔安装座310连接在所述侧整下模座312上,且所述斜楔座311与所述侧冲斜楔327相配合;两个所述符型块305的中间设置有斜滑块307,所述斜滑块307通过导滑块308可滑动的安装在所述侧整下模座312上,所述斜滑块307与所述驱动块334相配合;所述侧整下模座312的底部通过第四支撑筋板313连接有侧整压机板314,所述侧整下模座312与所述侧整压机板314之间设置有多个废料盒309,以实现冲孔废料的收集,保证工作现场的整洁。

34.工作时,第三上模部开始向下运动,此时卸料弹簧325处于回程状态,侧整卸料板328及卸料板镶块323被顶起,在下行过程中最先接触半成品拉延件4-2,继续下行,卸料弹簧325压缩,通过侧整卸料板328及卸料板镶块323对拉延件4-2施加压力,此时拉延件4-2被牢牢的压紧在第三下模部的符型块305上,逐步的冲头组件324开始冲入拉延件4-2中,通过冲头组件324和凹模套组件306的配合作用,完成冲孔动作;需要说明的是该汽车减震器支座左件和右件并不是完全对称的,左件的斜面上多了个小孔,因此在冲孔的过程中此侧面小孔通过标准的侧冲斜楔327与斜楔座311配合完成侧冲孔动作;此外,为保证零件的最终合格,在零件竖直侧壁的部位增加了侧整型机构,该侧整型机构位于模具的中间,主要通过斜滑块307与驱动块334组成。

35.侧整型机构动作状态如下:第三上模部下行,第三上模部的驱动块334与第三下模部的斜滑块307接触并对其施加压力,斜滑块307通过到导滑块308的燕尾导向槽的作用开始向斜下方运动,斜滑块的底部设有弹性元件,此时弹性元件被压缩,斜滑块继续移动并逐步接触到拉延件4-2的侧壁,并开始对其施加压力,拉延件4-2的竖直侧壁在斜滑块307和符型块305的共同作用完成侧整动作;工作完成后,驱动块334随侧整上模座332开模上移,对斜滑块307的压力消失,斜滑块的底部弹性元件弹力释放,斜滑块307脱离拉延件4-2复位到初始状态。

36.拉延件4-2在完成冲孔、侧冲孔、侧整型的同步作业后,最终达到顾客所需求的冲孔侧整型成品件4-3。

37.总的来说,本发明工艺开发中采用autoform软件精算产品边界,落料冲孔件(形状料片)拉延成型后,产品边界公差可以控制在

±

0.5mm以内;首先落料排样后,采用级进模结构落料,后续用形状料进行拉延作业,可以将材料利用率提升至82%,极大的提升了材料利用率,同时又避免了侧修边模具的开发;巧妙的利用产品自身侧壁作为拉延压料面,巧妙的

去除了压延补充面,从而降低了拉延深度,避免了拉延开裂的风险;将冲孔安排在最后一步,可以有效的保证孔位的位置精度和尺寸精度,从而保证后续安装工作的准确性;冲孔与侧整合序后再一次降低了模具开发成本,工艺步骤的减少又进一步的降低了零件冲压成型的冲压成本。

38.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。