1.本发明涉及航空器件加工技术领域,特别涉及一种加热器面板的校形方法。

背景技术:

2.风洞试验台加热器面板的材料为高强铜合金,其与其它零件钎焊形成加热器,钎焊时,要求加热器面板的平面度在0.1mm以内;然而,由于加热器面板的外径较大,壁薄,且中间开设有多个孔,铣加工成型时极易变形,导致其平面度难以保证,影响钎焊质量。

3.现有技术中,采用冷校形时,由于高导高强铜合金的变形抗力很大,导致加热器面板在校形过程中材料容易回弹,达不到设定的质量。

技术实现要素:

4.本发明提供了一种加热器面板的校形方法,解决现有冷校形方法在对加热器面板校形时,无法抵消面板材料抗力的问题。

5.本发明是通过以下方案来实现的:一种加热器面板的校形方法,包括以下步骤;a1.用校形工装将加热器面板压紧固定,并在二者的接触部位涂覆一层阻钎剂;所述校形工装包括用于放置加热器面板的底座和用于压紧加热器面板的压板;所述底座的上表面和下表面均设为平面,所述压板的上表面设为平面,下表面向内凹陷,使边缘部位形成凸棱;所述底座和压板上均设有与加热器面板上的开孔对应的多个固定孔,所述固定孔中还可拆卸设置有用于固定所述加热器面板的紧固件;a2.将所述校形工装和所述加热器面板一并置于真空钎焊炉中;在工作真空度为30

‑

50pa,温度为550

‑

650℃的条件下加热3

‑

5h;加热结束后,冷却至100℃以下出炉;a3.将所述校形工装与所述加热器面板拆除,并清洗、去除加热器面板表面残存的阻钎剂;a4.检验面板的平面度。

6.进一步地,所述紧固件由固定杆和多个锁紧扣组成。

7.进一步地,固定所述加热器面板的方法如下:将所述加热器面板放置在底座上表面,保证加热器面板的凸面朝上,并保证底座上的固定孔与加热器面板上的开孔一一对应;在加热器面板上放置压板,保证所述压板下表面的凸棱压紧所述加热器面板的环周,并保证压板上的固定孔与加热器面板上的开孔一一对应;将所述固定杆依次贯穿所述压板的固定孔、加热器面板的开孔和底座的固定孔,并将锁紧扣锁紧在所述压板上方和所述底座下方的固定杆上,压紧加热器面板,检测加热器面板与底座周边一圈的间隙,并保证间隙在0.1mm以内。

8.进一步地,所述底座、压板、紧固件均采用1cr18ni9ti。

9.进一步地,所述阻钎剂涂覆的厚度为0.1

‑

0.2mm。

10.进一步地,在所述真空钎焊炉中,具体的校形参数如下:冷态真空度6

‑8×

10

‑1pa,工作真空度30

‑

50pa;以240

‑

300℃/h的速率加热至550

‑

650℃,分压30

‑

50pa,保持3

‑

5h;加热结束后随炉冷却至400

‑

500℃,向炉内填充高纯氩气使炉内压力达到6

‑8×

104pa后启动风扇冷却至100℃以下出炉。

11.进一步地,所述阻钎剂的清洗剂选用丙酮。

12.本发明具有以下优点:为了避免冷校形时材料产生回弹,造成3

‑

4mm的回弹,本发明采用了热校形的方法;具体的,为了控制加热器面板因壁薄而产生的形变,通过设置校形工装中的底板和压板将加热器面板固定,并在550

‑

650℃、分压30

‑

50pa的条件下校形3

‑

5h,在该条件下校形后的加热器面板平面度控制在0.1mm以内,完全满足钎焊平面度要求。

附图说明

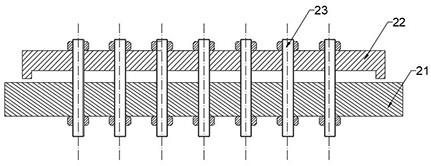

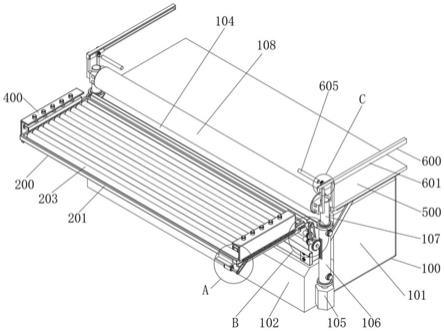

13.图1为加热器面板的示意图;图2为加热器面板沿a

‑

a的剖面图;图3为校形工装的示意图;图4为加热器面板被校形工装固定的示意图;图中:1

‑

加热器面板,2

‑

校形工装,21

‑

底座,22

‑

压板,23

‑

紧固件。

具体实施方式

14.下面结合具体实施方式对本发明进行详细的说明。

15.实施例1一种加热器面板的校形方法,包括以下步骤;a1.用校形工装2将如图1、图2所示的加热器面板1压紧固定,并在二者的接触部位涂覆一层0.1mm阻钎剂;具体的,如图3所示,校形工装2包括用于放置加热器面板1的底座21和用于压紧加热器面板1的压板22;底座21的上表面和下表面均设为平面,压板22的上表面设为平面,下表面向内凹陷,使边缘部位形成凸棱;底座21和压板22上均设有与加热器面板1上的开孔对应的固定孔,固定孔中还可拆卸设置有由固定杆和多个锁紧扣组成的紧固件23;底座21、压板22、紧固件23均采用1cr18ni9ti材质;如图4所示,固定加热器面板1的方法如下:在底座21上表面、压板22的凹陷部位、凸棱部位以及固定杆环周上涂覆0.1mm厚的阻钎剂;将加热器面板1放置在底座21上表面,保证加热器面板的凸起面朝上,并保证底座21上的固定孔与加热器面板1上的开孔一一对应;在加热器面板1上放置压板22,保证压板22下表面的凸棱压紧加热器面板1的环周,并保证压板22上的固定孔与加热器面板1上的开孔一一对应;将紧固件23中的固定杆依次贯穿压板22固定孔、加热器面板1开孔和底座21固定孔,并将锁紧扣锁紧在压板上方和底座下方的固定杆上,使加热器面板1被压紧固定,使用

塞尺检测加热器面板与底座周边一圈的间隙,保证间隙在0.1mm以内;a2.将校形工装和加热器面板一并置于真空钎焊炉中,具体的校形参数如下:冷态真空度6

‑8×

10

‑1pa,工作真空度30

‑

50pa;以240

‑

300℃/h的速率加热至550

‑

650℃,分压30

‑

50pa,保持3

‑

5h;加热结束后随炉冷却至400

‑

500℃,向炉内填充高纯氩气使炉内压力达到6

‑8×

104pa后启动风扇冷却至100℃以下出炉;a3.将校形工装与所述加热器面板拆除,用丙酮清洗加热器面板表面残存的阻钎剂;a4.检验面板的平面度,具体的,检验的方法为将加热器面板自由地放置在加工中心平台上,使用百分表检测面板的平面度。

16.本发明为了避免冷校形时材料产生回弹,造成3

‑

4mm的回弹,采用了热校形的方法;具体的,为了控制加热器面板因壁薄而产生的形变,通过设置校形工装中的底板和压板将加热器面板固定,并在550

‑

650℃、分压30

‑

50pa的条件下校形3

‑

5h,在该条件下校形后的加热器面板平面度控制在0.1mm以内,完全满足钎焊平面度要求。

17.本发明的内容不限于实施例所列举,本领域普通技术人员通过阅读本发明说明书而对本发明技术方案采取的任何等效的变换,均为本发明的权利要求所涵盖。

技术特征:

1.一种加热器面板的校形方法,其特征在于,包括以下步骤;a1.用校形工装将加热器面板压紧固定,并在二者的接触部位涂覆一层阻钎剂;所述校形工装包括用于放置加热器面板的底座和用于压紧加热器面板的压板;所述底座的上表面和下表面均设为平面,所述压板的上表面设为平面,下表面向内凹陷,使边缘部位形成凸棱;所述底座和压板上均设有与加热器面板上的开孔对应的多个固定孔,所述固定孔中还可拆卸设置有用于固定所述加热器面板的紧固件;a2.将所述校形工装和所述加热器面板一并置于真空钎焊炉中;在工作真空度为30

‑

50pa,温度为550

‑

650℃的条件下加热3

‑

5h;加热结束后,冷却至100℃以下出炉;a3.将所述校形工装与所述加热器面板拆除,并清洗、去除加热器面板表面残存的阻钎剂;a4.检验面板的平面度。2.根据权利要求1所述的加热器面板的校形方法,其特征在于,所述紧固件由固定杆和多个锁紧扣组成。3.根据权利要求2所述的加热器面板的校形方法,其特征在于,固定所述加热器面板的方法如下:将所述加热器面板放置在底座上表面,保证加热器面板的凸面朝上,并保证底座上的固定孔与加热器面板上的开孔一一对应;在加热器面板上放置压板,保证所述压板下表面的凸棱压紧所述加热器面板的环周,并保证压板上的固定孔与加热器面板上的开孔一一对应;将所述固定杆依次贯穿所述压板的固定孔、加热器面板的开孔和底座的固定孔,并将锁紧扣锁紧在所述压板上方和所述底座下方的固定杆上,压紧加热器面板,检测加热器面板与底座周边一圈的间隙,并保证间隙在0.1mm以内。4.根据权利要求3所述的加热器面板的校形方法,其特征在于,所述底座、压板、紧固件均采用1cr18ni9ti。5.根据权利要求1所述的加热器面板的校形方法,其特征在于,所述阻钎剂涂覆的厚度为0.1

‑

0.2mm。6.根据权利要求1所述的加热器面板的校形方法,其特征在于,所述校形工装和加热器面板在真空钎焊炉中的校形参数如下:冷态真空度6

‑8×

10

‑1pa,工作真空度30

‑

50pa;以240

‑

300℃/h的速率加热至550

‑

650℃,分压30

‑

50pa,保持3

‑

5h;加热结束后随炉冷却至400

‑

500℃,向炉内填充高纯氩气使炉内压力达到6

‑8×

104pa后启动风扇冷却至100℃以下出炉。7.根据权利要求1所述的加热器面板的校形方法,其特征在于,所述阻钎剂的清洗剂选用丙酮。

技术总结

本发明涉及航空器件加工领域,公开一种加热器面板的校形方法,包括以下步骤;A1.用校形工装将加热器面板压紧固定,并在二者的接触部位涂覆一层阻钎剂;A2.将校形工装和加热器面板一并置于真空钎焊炉中,在工作真空度为30

技术研发人员:康路路 琚明 李同心 王程成

受保护的技术使用者:西安远航真空钎焊技术有限公司

技术研发日:2021.08.16

技术公布日:2021/11/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。