1.本实用新型属于后副车架技术领域,尤其涉及一种适用于电动汽车后驱铝合金全挤压型材后副车架。

背景技术:

2.为了满足汽车轻量化的迫切需求,特别是电动汽车续航里程的需求,汽车零部件广泛采用铝材代替钢材。目前市面上车辆副车架以钣金冲压加钢管液压成型焊接总成为主,铝合金副车架应用非常少,采用铝合金副车架能大大提高轻量化水平,轻量化率能达到30%-40%。铝合金副车架也有少量应用,大多以整体铸造成型为主,压铸铝合金副车架模具投入大,成本高。

3.现有技术有铝合金整体铸造成型的副车架,成本高;也有铝合金型材和压铸铝合金焊接总成,由于挤压件和压铸件的材料不同,不同材料的延展率不同,焊接质量得不到保证;也有上海友升铝业有限公司的一种《全挤成型的压铝合金副车架》(cn105109555a)方案的前副车架方案,只能适用前副车架,且没有形成六面体空间圈框式结构。

技术实现要素:

4.本实用新型就是针对上述问题,提供一种适用于电动汽车后驱铝合金全挤压型材后副车架。

5.为实现上述目的,本实用新型采用如下技术方案,本实用新型包括前横梁4、后横梁14、左纵梁6和右纵梁17,其特征在于前横梁4一端与左纵梁6前端焊接,前横梁4另一端与右纵梁17前端焊接;后横梁14一端与左纵梁6后端焊接,后横梁14另一端与右纵梁17后端焊接;

6.右后支撑梁10下端与左纵梁6后端焊接,左后支撑梁16下端与右纵梁17后端焊接,右后支撑梁10上端与车身安装后横梁13一端焊接,左后支撑梁16上端与车身安装后横梁13另一端焊接;

7.左纵梁6前端与右前支撑梁7下端焊接,右前支撑梁7上端与右前搭接梁8焊接,右纵梁17前端与左前支撑梁3下端焊接,左前支撑梁3上端与左前搭接梁2焊接;

8.所述车身安装后横梁13两端设置有车身安装后横梁套管11。

9.作为一种优选方案,本实用新型所述前横梁4上靠近右纵梁17侧设置有前悬置安装支座5,后横梁14上靠近左纵梁6侧设置有右悬置安装支座12,车身安装后横梁13上靠近右纵梁17侧设置有左悬置安装支座15,左悬置安装支座15比前悬置安装支座5更靠近右纵梁17。

10.作为另一种优选方案,本实用新型所述左纵梁6上靠后侧设置有右下摆臂安装支架9,右纵梁17上靠后侧设置有左下摆臂安装支架1。

11.作为另一种优选方案,本实用新型所述前悬置安装支座5、右悬置安装支座12和左悬置安装支座15包括两侧竖板,两侧竖板一端通过横板相连,竖板下端为直角状开口结构,

直角状开口处为焊接面;竖板上端为斜面,两侧竖板上部对应设置有通孔。

12.其次,本实用新型所述右前支撑梁7和左前支撑梁3向外侧倾斜,左前搭接梁2和右前搭接梁8上端外侧设置有通孔。

13.另外,本实用新型所述左下摆臂安装支架1和右下摆臂安装支架9包括两侧竖板,两侧竖板上端通过横板相连,竖板内下端直角状开口结构,直角状开口处为焊接面,两侧竖板后下部对应设置有通孔。

14.本实用新型有益效果。

15.本实用新型前横梁4与后横梁14分别与左右纵梁焊接形成一个矩形,车身安装后横梁13与左右后支撑梁分别与车身安装后横梁13和左右纵梁焊接形成一个矩形,左纵梁6分别与前后支撑梁和车身安装点形成一个矩形,右纵梁17分别与前后支撑梁和车身安装点形成一个矩形,前横梁4与左右前支撑梁与左右前搭接梁与车身安装点形成一个矩形,再加上车身上四个安装点(车身安装后横梁套管11、左前搭接梁2、右前搭接梁8)矩形,六个矩形封闭成六面体,提高副车架的刚度。

附图说明

16.下面结合附图和具体实施方式对本实用新型做进一步说明。本实用新型保护范围不仅局限于以下内容的表述。

17.图1是本实用新型结构示意图。

18.图中,1为左下摆臂安装支架、2为左前搭接梁、3为左前支撑梁、4为前横梁、5为前悬置安装支座、6为左纵梁、7为右前支撑梁、8为右前搭接梁、9为右下摆臂安装支架、10为右后支撑梁、11为车身安装后横梁套管、12为右悬置安装支座、13为车身安装后横梁、14为后横梁、15为左悬置安装支座、16为左后支撑梁、17为右纵梁。

具体实施方式

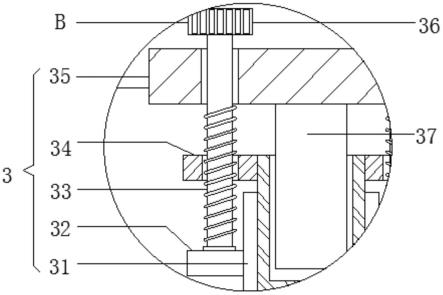

19.如图所示,本实用新型包括前横梁4、后横梁14、左纵梁6和右纵梁17,前横梁4一端与左纵梁6前端焊接,前横梁4另一端与右纵梁17前端焊接;后横梁14一端与左纵梁6后端焊接,后横梁14另一端与右纵梁17后端焊接;

20.右后支撑梁10下端与左纵梁6后端焊接,左后支撑梁16下端与右纵梁17后端焊接,右后支撑梁10上端与车身安装后横梁13一端焊接,左后支撑梁16上端与车身安装后横梁13另一端焊接;

21.左纵梁6前端与右前支撑梁7下端焊接,右前支撑梁7上端与右前搭接梁8焊接,右纵梁17前端与左前支撑梁3下端焊接,左前支撑梁3上端与左前搭接梁2焊接。

22.所述前横梁4上靠近右纵梁17侧设置有前悬置安装支座5,后横梁14上靠近左纵梁6侧设置有右悬置安装支座12,车身安装后横梁13上靠近右纵梁17侧设置有左悬置安装支座15,左悬置安装支座15比前悬置安装支座5更靠近右纵梁17。

23.所述左纵梁6上靠后侧设置有右下摆臂安装支架9,右纵梁17上靠后侧设置有左下摆臂安装支架1。

24.所述车身安装后横梁13两端设置有车身安装后横梁套管11(车身安装后横梁套管11可焊接连接在车身安装后横梁13上)。

25.所述前悬置安装支座5、右悬置安装支座12和左悬置安装支座15包括两侧竖板,两侧竖板一端通过横板相连,竖板下端为直角状开口结构,直角状开口处为焊接面;竖板上端为斜面,两侧竖板上部对应设置有通孔(通孔用于安装悬置螺栓)。安装支座可整体挤压成型,减少工装投入,降低成本。

26.所述右前支撑梁7和左前支撑梁3向外侧倾斜,左前搭接梁2和右前搭接梁8上端外侧设置有通孔(通孔用于安装副车架在车身上)。该结构前支撑梁和前搭接梁增加副车架安装面积,减少安装架构应力。

27.所述左下摆臂安装支架1和右下摆臂安装支架9包括两侧竖板,两侧竖板上端通过横板相连,竖板内下端直角状开口结构,直角状开口处为焊接面,两侧竖板后下部对应设置有通孔(通孔用于通过螺栓安装下摆臂)。该结构下摆臂安装支架增加焊缝长度,减小应力。可挤压成型,减少工装投入,降低成本。

28.本实用新型后副车架可采用6082-t6材料制作。

29.现有钣金冲压加钢管液压成型焊接总成副车架重量为13.6kg,本实用新型后副车架各零件可采用铝合金挤压成型,后副车架重量为8kg,重量减轻达到41%,满足轻量化要求。其中左纵梁6、右纵梁17模具通用;前、后、左、右支撑梁模具可以通用;前横梁4、后横梁14、车身安装后横梁13模具可以通用;左悬置安装支座15、右悬置安装支座12、前悬置安装支座5模具通用。模具通用可以进一步降低成本。

30.前横梁4、后横梁14、车身安装后横梁13上分别设有前悬置安装支座5、右悬置安装支座12、左悬置安装支座15,适用于电动汽车动力总成的安装。

31.本实用新型后副车架设有四个安装点(车身安装后横梁套管11、左前搭接梁2、右前搭接梁8),每个安装点设有两个并列的安装孔,减少应力集中,降低安装点的强度要求。

32.本实用新型后副车架设有电动汽车动力总成悬置安装点(前悬置安装支座5、右悬置安装支座12、左悬置安装支座15),适用于电动汽车后驱布置要求。

33.经过cae分析,本实用新型后副车架满足强度、刚度、模态、疲劳耐久要求。

34.可以理解的是,以上关于本实用新型的具体描述,仅用于说明本实用新型而并非受限于本实用新型实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本实用新型进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。