1.本实用新型涉及一种燃气轮机供氢系统及移动供氢站,属于新能源动力装备技术领域。

背景技术:

2.氢能作为一种储量丰富、来源广泛、能量密度高的绿色能源,被誉为“终极能源”,是国际上公认的清洁能源,在燃料电池以及代替化石燃料等方面展现了很好的应用前景。但目前尚未大规模应用,瓶颈在于氢气在常温常压下难以存储和运输,氢气具有易燃、易爆、不易储存的特性。

3.氢能利用技术,如氢燃料电池和氢内燃机,可以提供稳定、高效、无污染的动力,在电动汽车及移动装置等领域有着广泛的应用前景。近十年来,美国、欧洲、日本等发达国家以及我国投入了巨额资金来发展“氢能经济”,在大规模化氢制备、氢燃料电池等领域都有所突破。据美国能源部和美国工程院的预测,氢燃料电池车将在15至20年之内取代现有燃油车及混合动力车,在全球汽车市场居主导地位。此外,氢能技术还可用于备用电源、储能、削峰填谷式并网发电及分布式供能、助燃及环境保护等领域。可以预见,当氢能技术迅速完成市场化进程融入人们的生活后,国家的能源危机以及环境压力将得到极大缓解。

4.氢能技术包括氢的规模制备、储存和运输、高效率使用以及配套基础设施的建设等环节,其中储存和运输,是安全有效的利用氢能是最关键技术之一。目前,工业上主要采用在-253℃的液化氢或350~700个大气压下高压氢等储运技术,高压氢或液化氢技术及其应用所需能耗是制氢成本的20倍以上,且存在泄漏或储氢罐压力过高等安全隐患。如果能够将氢分子吸附在某种载体上,实现常温常压下的安全储存,待使用时,能将氢在温和条件下可控地释放,则可有效、安全地使用氢能。因此,全球主要的工业国家都在研发基于常温常压的液态有机储氢技术。以德国为例,开发的液态有机储氢技术能够实现较温和条件下的吸/放氢循环,但释放氢气时含有毒害燃料电池的副产物气体产生,同时存在容量低及使用不方便等重要缺陷。日本目前正在研发基于甲苯等传统有机材料的储氢技术,但脱氢温度过高(大于300℃),且同样存在副产物毒化燃料电池的问题。因而这两种储氢技术的规模化应用受到制约。

5.现有技术通常采用集中式敷设的加氢站供氢,但集中式敷设的固定加氢站存在如下缺陷:

6.1、当一辆纯氢汽车在途中能量即将耗尽时,若周围没有加氢站可用,则无法通过固定加氢站及时加氢。

7.2、由于敷设有固定加氢站的站点数量少,当需要加氢的纯氢汽车数量大时,容易造成交通拥堵。

技术实现要素:

8.针对上述现有技术,本实用新型提供了一种燃气轮机供氢系统,及移动供氢站。本

实用新型利用液体有机储氢技术,将特定的有机不饱和化合物(储油)与氢气在催化剂作用下发生可逆化学反应生成烷烃类化合物(氢油)来实现氢的储存和释放。氢的储存过程通过氢气与一类特定液态有机化合物在催化剂作用下发生化学反应来实现,氢的释放可在常压下相对温和的条件下通过催化过程完成,脱氢后的载体(储油)可以重复使用,反复循环。

9.本实用新型是通过以下技术方案实现的:

10.一种燃气轮机供氢系统,包括储氢系统和供氢系统;

11.所述储氢系统,包括燃气轮机、催化加氢设备和氢油/储油箱,燃气轮机的排气端与催化加氢设备连接,催化加氢设备与氢油/储油箱连接,氢油/储油箱位于预定位置;在催化加氢设备内,储油和氢源经加氢催化反应(燃气轮机排出的尾气提供反应所需的能量)形成氢油,氢油存储至氢油/储油箱,运输至预定位置,接入供氢系统;

12.所述供氢系统,包括依次连接的泵、脱氢反应器、气液分离器和缓冲罐,泵与氢油/储油箱连接,缓冲罐的出气端接至用户;氢油/储油箱内的氢油由泵吸入脱氢反应器进行脱氢,经脱氢反应后进入气液分离器分离后,液体进入氢油/储油箱的储油部分,气体通入缓冲罐内,经缓冲后排出氢气;所述缓冲罐的出气端还可接至燃气轮机,输出的氢气可供给用户和燃气轮机用作燃料;燃气轮机输出的电能接入用电设备。

13.所述燃气轮机,选自单转子微型燃气轮机、多转子微型燃气轮机。

14.所述单转子微型燃气轮机,包括压气机、电机、透平和燃烧室,压气机、电机和透平同轴连接,压气机的出气端与燃烧室的进气端连接,燃烧室的出气端与透平的进气端连接,透平的排气端与催化加氢设备的进气端连接。

15.进一步地,所述电机为启发一体式电机,压气机启动时,启发一体式电机先作为电动机带动压气机旋转,待加速到能独立运行后脱开,作为发电机发电。

16.所述多转子燃气轮机,包括第一转子系统和第二转子系统;

17.所述第一转子系统,包括第一转轴、第一电机、第一压气机、第一涡轮和第一燃烧室,第一电机、第一压气机、第一涡轮依次套设在第一转轴上;第一压气机的出气端与第一燃烧室的进气端连接;第一燃烧室的排气端与第一涡轮的进气端连接;

18.所述第二转子系统,包括第二转轴、第二涡轮和第二电机,第二涡轮和第二电机均套设在第二转轴上,第一涡轮的排气端与第二涡轮的进气端连接,第二涡轮的排气端与催化加氢设备的进气端连接;

19.所述第一转轴和第二转轴同轴设置,且第一转轴设置在第二转轴之前,第一转轴和第二转轴之间解耦(转速不必相同,便于灵活匹配涡轮的气动设计);所述第一涡轮的排气端与第二涡轮的进气端连接,第一涡轮排出的尾气可推动第二涡轮旋转做功,做功后尾气通过排气端排出。

20.进一步地,所述第一电机为启发一体式电机,第一压气机启动时,启发一体式电机先作为电动机带动第一压气机旋转,待加速到能独立运行后脱开,作为发电机,由第一涡轮转动带动第一转轴进而带动第一电机发电。

21.进一步地,所述第一燃烧室可为环形的回流燃烧室或轴流燃烧室或单筒燃烧室或折流燃烧室,第一燃烧室轴心与第一转轴同轴,环绕第一转轴设置且位于第一压气机和/或第一涡轮外围。

22.进一步地,所述第一转轴和/或第二转轴上可设置有推力轴承及推力盘。

23.进一步地,所述第一转轴和/或第二转轴上可设置至少一个径向轴承。具体地,对于第一转子系统,径向轴承可以设置在第一转轴的前端,以解决第一转轴前端悬臂过长、且由于电机的磁力而引起转轴偏移的问题;此外,径向轴承还可以设置在第一电机的一侧或两侧,也可以设置在第一压气机和第一涡轮之间。

24.进一步地,所述第一涡轮可以设置为一个、两个或多个,设置为两个或多个时,依次并列串联在第一转轴尾端。相邻的第一涡轮之间可设置径向轴承。第一燃烧室排出的高温气体依次推动各个第一涡轮转动做功。

25.进一步地,所述第二涡轮可以设置为一个、两个或多个,设置为两个或多个时,依次并列串联在第二转轴尾端相邻的第二涡轮之间可设置径向轴承。第一涡轮排出的气体依次推动各个第二涡轮转动做功。

26.进一步地,当第一压气机的落压比较高时,第一涡轮和/或第二涡轮可设置为两个以上,以充分利用第一压气机产生的压差,获得较高的发电效率。

27.所述氢油/储油箱内设置氢油部分和储油部分,并设置隔膜隔开。

28.所述加氢催化设备内填充加氢催化剂。

29.所述脱氢反应器内填充脱氢催化剂。

30.所述储油,是指将要用于储氢的油;储油是储氢载体,在常温常压下呈现液态,包括至少两种不同的储氢组分,储氢组分为不饱和芳香烃或杂环不饱和化合物,且至少一种储氢组分为低熔点化合物,低熔点化合物的熔点低于80℃。所述氢油,是指已经储氢的油。具体的脱氢加氢原理为现有技术中已有的技术手段,比如公开号为cn 109707529中所记载的技术手段,本实用新型不再赘述。

31.所述预定位置,可以是固定的加油站、供氢站。

32.一种移动式供氢站,搭载上述燃气轮机供氢系统,可以在任何预定位置为用户提供氢气。搭载上述燃气轮机供氢系统的移动式供氢站,所涉及的预定位置可以是任意需要加氢的地点。

33.所述移动式供氢站,可以是车、船等任一可搭载上述燃气轮机供氢系统的载体。

34.本实用新型的燃气轮机供氢系统,效率高,与燃气轮机联合,可使燃机效率提高到50%。本实用新型利用液体有机储氢技术,将特定的有机不饱和化合物(储油)与氢气在催化剂作用下发生可逆化学反应生成烷烃类化合物(氢油)来实现氢的储存和释放。氢的储存过程通过氢气与一类特定液态有机化合物在催化剂作用下发生化学反应来实现,氢的释放可在常压下相对温和的条件下通过催化过程完成,脱氢后的载体(储油)可以重复使用,反复循环。利用燃气轮机的尾气为催化加氢反应提供能量,对尾气的余热进行了有效的回收利用。

35.储氢载体及其氢化物常温常压下呈液态,化学性质稳定,不易燃,易规模化生产。将现有加油站略加改造,就可以极低的成本将其改变为加氢站。因此,液体有机储运氢过程完全可以利用现有的以石油为基础的能源基础设施来实现,这样可以大幅降低氢能技术规模化应用的成本。常温常压的氢油加注站:10m3储罐可储存约600公斤可用氢,不易燃、不易爆,无高压风险,占地面积小,与现有石油基础设施匹配度高。

36.采用高温垃圾气化技术将城市垃圾气化生成氢气,经净化、提纯后,就地与储油合成为氢油,氢油经储存、运输送至加氢站对外销售。一条垃圾处理量为400吨/天的生产线,

产生的氢油量为300吨/天,可供1000辆大巴车或轻卡车使用。

37.本实用新型的供氢系统可作为移动充氢站,随时、随地为用户提供加氢服务,不必限制在固定的服务站,使供氢服务更灵活。

38.本实用新型使用的各种术语和短语具有本领域技术人员公知的一般含义。

附图说明

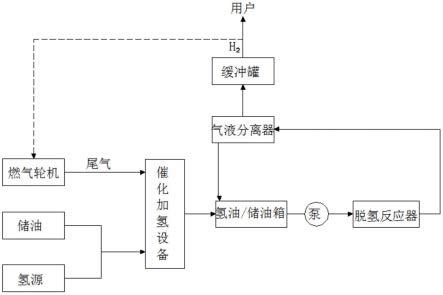

39.图1:供氢循环系统的结构示意图。

40.图2:燃气轮机(实施例1)的结构示意图。

41.图3:燃气轮机(实施例2)的结构示意图。

42.其中,102、压气机;103、电机;104、透平;105、燃烧室;100、第一转轴;200、第一电机200;300、第一压气机;400、第一涡轮;500、第一燃烧室;600、第二涡轮;700、第二转轴;800、第二电机;5、电能;6、工质;7、尾气。

具体实施方式

43.下面结合实施例对本实用新型作进一步的说明。然而,本实用新型的范围并不限于下述实施例。本领域的专业人员能够理解,在不背离本实用新型的精神和范围的前提下,可以对本实用新型进行各种变化和修饰。

44.实施例1燃气轮机供氢系统及移动式供氢站

45.一种燃气轮机供氢系统,包括储氢系统和供氢系统,如图1所示,所述储氢系统,包括燃气轮机、催化加氢设备和氢油/储油箱,燃气轮机的排气端与催化加氢设备连接,催化加氢设备与氢油/储油箱连接,氢油/储油箱位于预定位置;在催化加氢设备内,储油和氢源经加氢催化反应(燃气轮机排出的尾气提供反应所需的能量)形成氢油,氢油存储至氢油/储油箱,运输至预定位置,接入供氢系统;

46.所述供氢系统,包括依次连接的泵、脱氢反应器、气液分离器和缓冲罐,泵与氢油/储油箱连接,缓冲罐的出气端接至用户;氢油/储油箱内的氢油由泵吸入脱氢反应器进行脱氢,经脱氢反应后进入气液分离器分离后,液体进入氢油/储油箱的储油部分,气体通入缓冲罐内,经缓冲后排出氢气;缓冲罐的出气端还可接至燃气轮机(既可送至用户,也可以在需要时分给燃气轮机用),输出的氢气可供给用户和燃气轮机用作燃料;燃气轮机输出的电能接入用电设备。

47.所述氢油/储油箱内设置氢油部分和储油部分,并设置隔膜隔开。

48.所述加氢催化设备内填充加氢催化剂。

49.所述脱氢反应器内填充脱氢催化剂。

50.所述预定位置,可以是固定的加油站、供氢站。

51.所述燃气轮机1为单转子燃气轮机,包括压气机102、电机103、透平104和燃烧室105,如图2所示,压气机102、电机103和透平104同轴连接,压气机102的出气端与燃烧室105的进气端连接,燃烧室105的出气端与透平104的进气端连接,透平104的排气端与催化加氢设备的进气端连接。

52.所述电机103为启发一体式电机,启动时,作为起动机带动微型燃气轮机旋转,待加速到能独立运行后,起动机脱开转化为发电机。

53.燃气轮机工作时,压气机102低压端从外界吸入工质6(一般为空气),工质6经压气机102压缩增压后,进入到燃烧室105内并与喷入的燃料混合燃烧生成高温高压的气体,高温气体从燃烧室105出气端进入到透平104中并推动透平104做功,透平104带动同轴的电机103发电,并带动压气机102工作,实现了气体或液体燃料的化学能部分转化为机械能,并输出电能5;高温气体对透平104做功后作为尾气7从排气端排出,进入催化加氢设备,为催化加氢反应提供能量。

54.一种移动式供氢站,搭载上述燃气轮机供氢系统,可以在任何预定位置为用户提供氢气。搭载上述燃气轮机供氢系统的移动式供氢站,所涉及的预定位置可以是任意需要加氢的地点。所述移动式供氢站,可以是车、船等任一可搭载上述燃气轮机供氢系统的载体。

55.实施例2燃气轮机供氢系统及移动式供氢站

56.一种燃气轮机供氢系统,包括储氢系统和供氢系统,如图1所示,所述储氢系统,包括燃气轮机、催化加氢设备和氢油/储油箱,燃气轮机的排气端与催化加氢设备连接,催化加氢设备与氢油/储油箱连接,氢油/储油箱位于预定位置;在催化加氢设备内,储油和氢源经加氢催化反应(燃气轮机排出的尾气提供反应所需的能量)形成氢油,氢油存储至氢油/储油箱,运输至预定位置,接入供氢系统;

57.所述供氢系统,包括依次连接的泵、脱氢反应器、气液分离器和缓冲罐,泵与氢油/储油箱连接,缓冲罐的出气端接至用户;氢油/储油箱内的氢油由泵吸入脱氢反应器进行脱氢,经脱氢反应后进入气液分离器分离后,液体进入氢油/储油箱的储油部分,气体通入缓冲罐内,经缓冲后排出氢气;缓冲罐的出气端还可接至燃气轮机,输出的氢气可供给用户和燃气轮机用作燃料;燃气轮机输出的电能接入用电设备。

58.所述氢油/储油箱内设置氢油部分和储油部分,并设置隔膜隔开。

59.所述加氢催化设备内填充加氢催化剂。

60.所述脱氢反应器内填充脱氢催化剂。

61.所述预定位置,可以是固定的加油站、供氢站。

62.所述燃气轮机1为多转子燃气轮机,包括第一转子系统和第二转子系统。

63.所述第一转子系统,包括第一转轴100、第一电机200、第一压气机300、第一涡轮400和第一燃烧室500,如图3所示,第一电机200、第一压气机300、第一涡轮400依次套设在第一转轴100上;第一压气机300的出气端与第一燃烧室500的进气端连接;第一燃烧室500的排气端与第一涡轮400的进气端连接。

64.所述第二转子系统,包括第二转轴700、第二涡轮600和第二电机800,如图2所示,第二涡轮600和第二电机800均套设在第二转轴700上,第一涡轮400的排气端与第二涡轮600的进气端连接,第二涡轮600的排气端与催化加氢设备的进气端连接。

65.所述第一转轴100和第二转轴700同轴设置,且第一转轴100设置在第二转轴700之前,第一转轴100和第二转轴700之间解耦(转速不必相同,便于灵活匹配涡轮的气动设计);所述第一涡轮400的排气端与第二涡轮600的进气端连接,第一涡轮400排出的尾气可推动第二涡轮600旋转做功,做功后尾气通过排气端排出。

66.所述第一电机200为启发一体式电机,第一压气机300启动时,启发一体式电机先作为电动机带动第一压气机300旋转,待加速到能独立运行后脱开,作为发电机,由第一涡

轮400转动带动第一转轴100进而带动第一电机200发电。

67.所述第一燃烧室500可为环形的回流燃烧室或轴流燃烧室或单筒燃烧室或折流燃烧室,第一燃烧室500轴心与第一转轴100同轴,环绕第一转轴100设置且位于第一压气机300和/或第一涡轮400外围。

68.所述第一转轴100和/或第二转轴700上可设置有推力轴承及推力盘。

69.所述第一转轴100和/或第二转轴700上可设置至少一个径向轴承。具体地,对于第一转子系统,径向轴承可以设置在第一转轴100的前端,以解决第一转轴100前端悬臂过长、且由于电机的磁力而引起转轴偏移的问题;此外,径向轴承还可以设置在第一电机200的一侧或两侧,也可以设置在第一压气机300和第一涡轮400之间。转轴上的轴承数量越少,转轴长度越短,设备的整体长度越短,集成化越高,且容易保障同轴度,设计及加工更容易。

70.所述第一涡轮400可以设置为一个、两个或多个,设置为两个或多个时,依次并列串联在第一转轴100尾端。相邻的第一涡轮400之间可设置径向轴承。第一燃烧室500排出的高温气体依次推动各个第一涡轮400转动做功。

71.所述第二涡轮600可以设置为一个、两个或多个,设置为两个或多个时,依次并列串联在第二转轴700尾端相邻的第二涡轮600之间可设置径向轴承。第一涡轮400排出的气体依次推动各个第二涡轮600转动做功。

72.当第一压气机300的落压比较高时,第一涡轮400和/或第二涡轮600可设置为两个以上,以充分利用第一压气机300产生的压差,获得较高的发电效率。

73.所述第一电机200的功率为20~30kw,第二电机800的功率为120~130kw,燃气轮机总体功率为140~160kw。

74.燃气轮机工作时,第一压气机300从外界吸入工质(一般为空气),工质经第一压气机300压缩增压后,进入到第一燃烧室500内并与喷入的燃料混合燃烧生成高温高压的气体,高温气体从第一燃烧室500的出气端进入到第一涡轮400中并推动第一涡轮400做功,第一涡轮400带动同轴的第一电机200发电,并带动第一压气机300工作,实现了气体或液体燃料的化学能部分转化为机械能,并输出电能;高温气体对第一涡轮400做功后,继续对第二涡轮600做功,第二涡轮600带动同轴的第二电机800发电;对第二涡轮600做功后的气体作为尾气从排气端排出,进入催化加氢设备,为催化加氢反应提供能量。第一转轴100和第二转轴700均可转动做功,均为发电轴,且两根发电轴之间解耦,转速不必相同,便于灵活匹配涡轮的气动设计。

75.一种移动式供氢站,搭载上述多转子燃气轮机供氢系统,可以在任何预定位置为用户提供氢气。搭载上述燃气轮机供氢系统的移动式供氢站,所涉及的预定位置可以是任意需要加氢的地点。所述移动式供氢站,可以是车、船等任一可搭载上述燃气轮机供氢系统的载体。

76.上述虽然结合实施例对本实用新型的具体实施方式进行了描述,但并非对本实用新型保护范围的限制,所属领域技术人员应该明白,在本实用新型的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本实用新型的保护范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。