1.本发明涉及一种有色冶炼含砷固废资源化利用的方法,具体涉及一种利用含砷固废制备高纯度金属砷的方法,适用于有色冶炼含砷固废的无害化处置及资源化利用技术领域。

背景技术:

2.传统认知中,砷造成严重的环境污染,威胁人类生命健康,往往谈砷色变。然而,砷是一种物理化学性质十分特殊的两性元素,是半导体材料的核心原材料,广泛应用于芯片、电子信息、生物医药、光伏、军工、航空航天等战略新兴产业。以高纯砷为原料的高端砷产品在新材料、电子信息、生物医药、高端装备制造等诸多领域的应用,正在快速取代以三氧化二砷为原料的低端砷产品在农药、防腐、玻璃、陶瓷等领域的应用,全球需求量持续增长。

3.砷绝大部分来源于人类对共生、伴生砷金属矿的采选冶作业,并主要以冶炼副产品的形式赋存于烟尘、砷碱渣、阳极泥、硫化砷渣、砷冰铜等含砷固废中,具有砷含量高、组分复杂、处理难度大等特点,对周边环境造成重大威胁。事实上,这些固废中砷含量远远高于传统砷矿(雄黄矿),具备制备砷产品的潜力。

4.传统工艺采用火法焙烧处理含砷固废,同时回收白砷副产品,然后利用白砷产品进一步制备高纯砷。但是,火法焙烧产生的白砷产品中不可避免地含有一些与砷性质相似的硒、锑、硒等杂质组分,以其为原料生产高纯砷需要经过反复提纯,流程复杂、操作难度大、成本高。中国专利(cn101935767b)中为了脱除三氧化二砷中的杂质制备高纯砷,采用了多次升华蒸馏和氢气还原相结合的方法,操作十分复杂。目前,也有一些研究致力于开发从含砷固废中回收单质砷的技术,但是研究重点在于提高单质砷的回收率,却没有重视单质砷的品质。例如,中国专利(cn1068936864a)提供了一种从黑铜泥中回收砷的方法,该技术首先利用石灰沉淀黑铜泥碱浸液中的砷组分,然后通过还原焙烧回收砷钙渣中的砷组分,实现了从含砷固废到单质砷的跨越,但是制备的砷产品中砷含量仅大于95%,后续利用该单质砷制备高纯砷依然需要经过复杂的净化除杂工序。综上可知,开发砷与锑、硒、铋等相似杂质深度分离技术,制备高纯度的金属砷原料是高纯砷生产的关键。中国专利(cn108611494a)提出了一种砷碱渣资源化高效综合利用的方法。该方法利用砷酸复盐结晶沉淀解决了碱性浸出液中砷与碱的高效分离问题,实现了碱组分的资源化回收。后续研究发现,砷酸复盐结晶过程的高度选择性不仅保证了砷与碱的分离,同时也实现了砷与浸出液中杂质组分(锑、硒、铝等)的初步分离,为砷的净化提纯提供了可能。但是,常规条件下的砷酸复盐结晶过程中少量杂质离子依然能够通过吸附或包裹等方式掺杂在砷酸复盐结晶中,无法实现砷与杂质的深度净化。因此,如果加强对该砷酸复盐结晶过程的调控,减少结晶中的杂质掺杂,制备高纯的砷酸复盐,那么利用该砷酸复盐就能制备高纯度的金属砷产品。

技术实现要素:

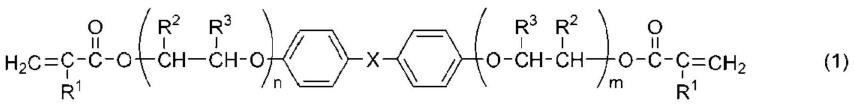

5.针对现有技术中由含砷固废制备高纯砷过程中砷与相似杂质分离困难的问题,本发明的目的是在于提供一种有色冶炼含砷固废短流程制备高纯金属砷的方法,该方法利用由含羧基和/羟基的水溶性高分子有机质与具有周期性几何结构的疏水性高分子有机质在反应体系中产生的有机-无机界面匹配的协同作用,调控砷酸复盐矿化结晶过程,通过砷酸复盐高精度矿化结晶,实现含砷固废碱浸液中砷与锑、硒、铋等各种杂质的深度分离,并在此基础上通过还原焙烧获得高纯砷,且该方法快速、高效、低成本,且过程简单、操作方便,满足工业化生产。

6.为了实现上述技术目的,本发明提供了一种有色冶炼含砷固废短流程制备高纯金属砷的方法,该方法包括以下步骤:

7.1)将有色冶炼含砷固废进行氧化碱浸,得到含砷碱性浸出液;

8.2)在所述含砷碱性浸出液中依次加入由含羧基和/羟基的水溶性高分子有机质与镁化合物及铵化合物组成的混合镁铵试剂和具有周期性几何结构的疏水性高分子有机质,搅拌反应,得到有机质包裹的砷酸复盐晶体;

9.3)将有机质包裹的砷酸复盐晶体进行焙烧后,再与碳粉混合进行还原焙烧,从烟气中冷凝回收金属砷。

10.现有技术中报道采用铵镁试剂来实现含砷碱性浸出液的沉淀砷过程,但是在砷酸复盐结晶过程中仍然会有少量杂质离子通过吸附或包裹等方式掺杂在砷酸复盐晶体中,无法实现砷与杂质的深度净化,从而无法在后续进一步获得高纯砷。而本发明技术方案的关键是在于同时采用了含羧基和/羟基的水溶性高分子有机质与对金属离子具有强络合能力的疏水性高分子有机质来协同改性铵镁试剂的沉砷效果,可以通过对该砷酸复盐结晶过程的调控,减少结晶中的杂质掺杂,获得高纯砷酸复盐,从而可以获得高纯砷产品。在铵镁试剂沉淀砷过程中,利用有机质的周期性几何结构与砷酸复盐晶体结构匹配,能够诱导砷酸复盐晶体在其表面精准成核,同时利用有机质包含的功能官能团与溶液中离子之间的界面相互作用实现了对砷酸复盐结晶成核速度、数量、形核位点、晶型取向性的控制,进而确保了砷酸复盐结晶过程的高度选择性,为砷与杂质的深度分离创造了可能。进一步例举说明:壳聚糖分子的周期性几何结构与砷酸复盐晶体结构匹配,能够诱导砷酸复盐晶体在其表面精准成核,而砷酸复盐成核后,聚丙烯酸钠分子主链两侧的羧基官能团(-coo-)能够与砷酸复盐晶核中的阳离子mg

2

产生静电作用,使其吸附在晶体表面,降低晶体的表面能,控制砷酸复盐晶体的成长过程,从而实现砷酸复盐的高精度矿化结晶,从而通过引入两种有机质能够生成几乎不含有锑、硒、碲等与砷性质相似的杂质组分的砷酸复盐,后续利用该金属砷制备高纯砷的过程将极大程度地被简化。该方法有助于解决高纯砷生产过程中高品质原料短缺这一“卡脖子”问题,促进有色冶炼行业和战略新兴产业的可持续发展。

11.作为一个优选的方案,所述有色冶炼含砷固废包括砷碱渣、铜烟灰、铅阳极泥中至少一种。这些有色冶炼含砷固废是现有技术中比较常见的含砷冶炼固废。

12.作为一个优选的方案,所述氧化碱浸的条件为:以双氧水或臭氧作为氧化剂,以氢氧化钠和/或碳酸钠作为碱浸介质,浸出温度为50~90℃,搅拌速度为200~700rpm,浸出时间为1~3h;有色冶炼含砷固废磨矿至粒度≤1mm;碱浸介质的浓度为0~4mol/l;液固比为4~10ml/g。在优选的条件下,利用砷酸盐溶于碱液而大部分金属组分不溶于碱液的特点,从

而实现砷组分与大部分金属组分的选择性分离。具体的浸出过程为:将有色冶炼含砷固废经过碎磨后,与水混合,然后加入氧化剂和碱。为了不引入杂质,氧化剂优选为双氧水或臭氧,氧化剂的使用量为将有色冶炼含砷固废中三价砷氧化为五价砷所需理论氧化剂用量的1.5~2.0倍。

13.作为一个优选的方案,所述混合铵镁试剂中,镁化合物与铵化合物的摩尔比按照n(mg/n)=0.2~1.0,含羧基和/羟基水溶性的水溶性高分子有机质与镁化合物和铵化合物总质量比为1~10mg/g。混合铵镁试剂是由镁化合物与铵化合物以及含羧基和/羟基水溶性的高分子有机质预先反应得到:将含羧基和/羟基水溶性的高分子有机质配成浓度为1~5g/l的水溶液,再按照所需配比加入镁化合物与铵化合物。

14.作为一个优选的方案,所述含羧基和/羟基水溶性的高分子有机质为聚丙烯酸钠和/或聚乙二醇。优选含羧基和/羟基水溶性的有机质主要是能够通过配位作用吸附在晶体表面,降低晶体的表面能,控制砷酸复盐晶体的成长过程,从而实现砷酸复盐的高精度矿化结晶。

15.作为一个优选的方案,所述镁化合物为氧化镁、氯化镁、硫酸镁中至少一种。

16.作为一个优选的方案,所述铵化合物为碳酸氢铵、氯化铵、硫酸铵中至少一种。镁化合物和铵化合物为常见的镁盐及铵盐,两者可以与砷酸根转化成化学结构稳定的砷酸镁铵沉淀。

17.作为一个优选的方案,所述具有周期性几何结构的疏水性高分子有机质在含砷碱性浸出液中的添加浓度为1~5g/l。具有周期性几何结构的疏水性高分子有机质一般也先配成溶液形式再进行添加,通过加热和超声等作用,使其分散或溶解在水溶液中,具体如将具有周期性几何结构的疏水性高分子有机质与100℃热水按照10~20ml/g混合,超声时间为30~50min。

18.作为一个优选的方案,所述混合铵镁试剂在含砷碱性浸出液中的加入量以镁和砷的摩尔比n(mg/as)=1.2~2.5计量。

19.作为一个优选的方案,所述具有周期性几何结构的疏水性高分子有机质为聚乙烯醇和/或壳聚糖。优选的具有周期性几何结构的有机质主要是诱导晶核的生成。

20.作为一个优选的方案,所述搅拌反应的条件为:温度为30~50℃,搅拌速度为300~500r/pm,时间为1~3h。在优选的搅拌反应条件下,能够控制砷酸铵镁沉淀快速沉降过程。

21.作为一个优选的方案,所述焙烧的条件为:温度为200~300℃,时间为2~3h。在优选的焙烧条件下,能够使得砷酸铵镁沉淀中的结晶水和游离氨组分会挥发,减少还原焙烧的处理量。

22.作为一个优选的方案,所述还原焙烧的条件为:在惰性气氛下,焙烧温度为800~1200℃,时间为2~4h;碳粉的用量为焙烧渣质量的10%~15%。惰性气氛为氮气、氩气等等。优选的还原焙烧过程可以控制砷的高效还原和挥发过程。

23.相对现有技术,本发明技术方案带来的有益技术效果:

24.为了解决现有技术中采用铵镁试剂来实现含砷碱性浸出液的沉淀砷过程中仍然会有少量杂质离子通过吸附或包裹等方式掺杂在砷酸复盐结晶中,无法实现砷与杂质的深度净化,从而无法在后续进一步获得高纯砷的技术问题,本发明技术方案的关键是在于同

时采用了含羧基和/羟基的水溶性高分子有机质和具有周期性几何结构的疏水性高分子有机质来协同改性铵镁试剂的沉砷效果,利用由含羧基和/羟基的水溶性有机质与具有周期性几何结构的有机质在反应体系中产生的有机-无机界面匹配的协同作用,调控砷酸复盐矿化结晶过程,通过砷酸复盐高精度矿化结晶,实现含砷固废碱浸液中砷与锑、硒、铋等各种杂质的深度分离,并在此基础上通过还原焙烧获得高纯砷,且该方法快速、高效、低成本,且过程简单、操作方便,满足工业化生产。

具体实施方式

25.以下实施例旨在进一步说明本发明内容,而不限制本发明权利要求的保护范围。

26.实施例1

27.取5kg砷碱渣(主要成分为as:4.29%,sb:1.62%,al:2.41%,fe:0.89%,碱(主要为碳酸钠):54.71%)与20l水混合,由于砷碱渣本身含有碱,所以浸出过程中仅补充适量双氧水,而不用补充氢氧化钠或碳酸钠,控制浸出温度为50℃,搅拌强度为500rpm,浸出时间为1.5h,浸出结束后,固液分离,得到碱性含砷浸出液,主要成分如表1所示,其中砷浸出率为92.15%。

28.将氧化镁和碳酸氢铵按照摩尔比n(mg/n)=0.5混合后,然后将聚丙烯酸钠与该混合药剂按照质量比5mg/g与混合,配置混合镁铵试剂。将壳聚糖与100℃热水按照1g/15ml混合,并超声50min,充分分散。再按照n(mg/as)=1.5:1、浓度5g(壳聚糖)/l,在碱性浸出液中依次加入混合镁铵试剂和壳聚糖溶液,并在50℃下以500r/pm的速度充分搅拌时间为3h,反应完成后过滤,得到有机质包裹的砷酸复盐晶体。

29.将砷酸复盐晶体在300℃的高温下焙烧3h,然后将焙烧渣与碳粉混合均匀后(碳粉质量为焙烧质量的15%)放入管式炉内,在氮气气氛下加热至900℃并维持3小时,在冷凝管段回收金属砷产品,经检测金属砷的纯度达到99.84%,锑、硒、铝等杂质的含量均低于0.01%。

30.表1各工序产物的化学成分

[0031][0032]

对比例1

[0033]

取5kg砷碱渣与15l水混合,控制浸出温度为40℃,搅拌强度为500rpm,浸出时间为1.5h,浸出结束后,固液分离,得到碱性含砷浸出液,其中砷浸出率为85.32%。

[0034]

对比例2

[0035]

按照实施例1中的实验参数制备碱性浸出液。制备砷酸复盐结晶过程中不添加壳聚糖,其他条件与实施例1中一致。砷酸复盐还原焙烧过程反应参数与实施例1相同,最终金属砷产品的纯度为97.89%,杂质硒的含量为0.05%,杂质锑的含量为0.1%。

[0036]

对比例3

[0037]

按照实施例1中的实验参数制备碱性浸出液。制备砷酸复盐结晶过程中配置镁铵合剂的溶液中不添加聚丙烯酸钠,其他条件与实施例1中保持一致。砷酸复盐还原焙烧过程反应参数与实施例1相同,最终金属砷产品的纯度为96.98%,杂质硒的含量为0.09%,杂质锑的含量为0.15%。

[0038]

对比例4

[0039]

按照实施例1控制砷碱渣浸出和砷酸复盐结晶过程反应参数。还原焙烧过程中碳粉质量为焙烧渣质量的8%,其他条件与实施1中一致。最终金属砷产品的81.55%,氧的含量达到15.31%,锑、硒、铝等杂质的含量均低于0.01%。

[0040]

对比例5

[0041]

按照实施例1中的实验参数制备碱性浸出液。在浸出液中按照n(ca/as)=3.0加入足量石灰,在温度为80℃、时间1h和搅拌速度300rpm的条件下苛化,苛化完成,固液分离,由于大量碳酸钙与砷钙渣共沉淀,砷渣中砷的含量仅为8.49%,砷的沉淀率仅为67.44%。

[0042]

实施例2

[0043]

取5kg铅阳极泥(具体成分为pb:12.88%,as:27.53%,sb:24.92%,ag:5.08%,其中砷主要以单质和氧化态形式存在)进行氧化碱浸,浸出过程中加入适量双氧水作为氧化剂,控制液固比为10ml:1g,碳酸钠和氢氧化钠的用量均为为1mol/l,温度为60℃,浸出时间为2h,搅拌速度为500rpm,浸出反应完成后,固液分离,得到碱性含砷浸出液,主要成分如表2所示,其中砷浸出率为90.47%。

[0044]

将氯化镁和氯化铵按照摩尔比n(mg/n)=0.4混合后,然后将聚乙二醇与该混合药剂按照质量比8mg/g混合,配置混合镁铵试剂。将聚乙烯醇与100℃热水按照1g/18ml混合,并超声50min,充分分散。按照n(mg/as)=2.0:1、浓度5(聚乙烯醇)g/l,在碱性浸出液中依次加入混合镁铵试剂和聚乙烯醇溶液,并在50℃下以500r/pm的速度充分搅拌时间为3h,反应完成后过滤,得到有机质包裹的砷酸复盐晶体。

[0045]

将砷酸复盐晶体在250℃的高温下焙烧3h,然后将焙烧渣与碳粉混合均匀后(碳粉质量为焙烧质量的12%)放入管式炉内,在氮气气氛下加热至1100℃并维持3小时,在冷凝管段回收金属砷产品,经检测金属砷的纯度达到99.89%,铅、锑、银等杂质的含量均低于0.01%。

[0046]

表2各工序产物的化学成分

[0047][0048]

对比例6

[0049]

取5kg铅阳极泥进行氧化碱浸,浸出过程中加入适量双氧水作为氧化剂,控制液固比为10:1,碳酸钠和氢氧化钠的用量均为0.5mol/l,温度为60℃,浸出时间为2h,搅拌速度为500rpm,浸出反应完成后,固液分离,得到碱性含砷浸出液,其中砷浸出率为74.52%。

[0050]

对比例7

[0051]

按照实施例2中的实验参数制备碱性浸出液。制备混合镁铵试剂过程中可溶性有机质与氯化镁和氯化铵总质量的混合比例0.5mg/g,其他条件与实施例2中一致。砷酸复盐还原焙烧过程反应参数与实施例2相同,最终金属砷产品的纯度为98.38%,锑杂质的含量为0.02%。

[0052]

对比例8

[0053]

按照实施例2中的实验参数制备碱性浸出液。制备疏水性有机质过程中热水温度为50℃,其他条件与实施例2中保持一致。砷酸复盐还原焙烧过程反应参数与实施例2相同,最终金属砷产品的纯度为97.18%,杂质锑的含量为0.15%。

[0054]

对比例9

[0055]

按照实施例2中的实验参数制备碱性浸出液。制备混合镁铵试剂过程中的氯化镁和氯化铵按照n(mg/n)=2.0混合,其他条件与实施例2中保持一致。砷酸复盐还原焙烧过程反应参数与实施例2相同,最终金属砷产品的纯度为96.33%,铅、锑、银等杂质的含量均高于0.02%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。