1.本发明属于冶金自动化的工业人工智能技术领域,具体涉及一种可对钢厂各类增加煤气量的操作进行合理性判断,明确提高吨钢转炉煤气回收量的正确方法,提升节能空间,能够在保证煤气回收热值品质的条件下、增加煤气回收量,实现煤气回收与物料投入成本核算的在线监测与优化评估,消除原材料的无效损耗现象,进一步优化炼钢厂负能炼钢水平的转炉系统煤气回收优化综合评价方法。

背景技术:

2.转炉煤气(ldg)是转炉冶炼过程中的副产品,因其热值高、流量大,钢铁企业普遍重视对其的高效回收与利用,因此,吨钢转炉煤气回收量一直是各钢厂关注的重点。但是,与增加吨钢转炉煤气回收量相对应的另一个矛盾问题,便是煤气热值品质的下降。我国钢厂2010年左右转炉煤气回收量约为90nm3/t钢,对应煤气热值7800kj/nm3。而现在,有些钢厂转炉煤气回收量已达到140nm3/t钢、甚至更高,但是,对应的转炉煤气热值却已经降至4000kj/nm3以下。这种情况,无疑是为了提升转炉煤气回收量而损失煤气品质,导致以转炉煤气作为燃料的钢厂炉窑低效生产,甚至由于炉窑温度升不上去,而导致出现废品等情况。

3.目前,钢厂均采用吨钢转炉煤气回收量为考核指标,要求该值越大越好。于是,钢厂在操作过程中,会想尽一切办法提高吨钢煤气产量,甚至不惜以降低煤气热值为代价、或投入更多含碳物料来增加转炉冶炼系统的含碳量,同时增加吹氧时间和供氧量,并通过延长冶炼时间增加转炉煤气产生量,其结果导致转炉系统的生产成本显著增加,钢厂损失经济效益。所以,仅依靠行业现有的模型和指标,无法对钢厂操作过程做出准确的优劣评定,故有必要对现有钢铁行业的全面衡量转炉系统煤气回收合理性的评价方式予以改进。

技术实现要素:

4.本发明就是针对上述问题,提供一种可对钢厂各类增加煤气量的操作进行合理性判断,明确提高吨钢转炉煤气回收量的正确方法,提升节能空间,能够在保证煤气回收热值品质的条件下、增加煤气回收量,实现煤气回收与物料投入成本核算的在线监测与优化评估,消除原材料的无效损耗现象,进一步优化炼钢厂负能炼钢水平的转炉系统煤气回收优化综合评价方法。

5.本发明所采用的技术方案是:该转炉系统煤气回收优化综合评价方法包括如下步骤:

6.步骤一、构建物质量核算模型群;物质量核算模型群包括转炉煤气产生量模型、转炉煤气回收热值模型、转炉煤气回收热量模型和转炉各类原料需求量模型;

7.步骤二、构建成本效益模型群;成本效益包括三部分内容:一是转炉冶炼过程中投入的与转炉煤气发生相关的物料成本的增加量,二是不同操作导致辅助动力系统成本增加量,三是所产生的转炉煤气价值的增加量;

8.步骤三、建立“双维度-四层次”判断规则策略;维度1依据一系列模型,并通过读取

设备基本参数、投入物料参数等,核算出吨钢转炉煤气量、煤气热值、吨钢回收煤气热量及总成本效益等,作为系列标准值;维度2则为转炉运行过程与之对应的一系列实际运行值;维度1与维度2分别对应四个诊断优化层,即:依次对回收煤气量、煤气热值、回收煤气总热量及总成本经济性,进行分析对比,从而,诊断钢铁企业的实际改进操作是否合理,并输出相应的规则优化策略。

9.所述步骤一,转炉煤气产生量模型采用碳平衡思路建立,与行业常用模型的区别是,本模型全面考虑投入转炉含碳物料量,而不仅仅考虑入炉铁水量;

10.炼钢的含碳量来源由三部分构成:第一部分为高炉送过来的铁水含碳量;第二部分为辅助原料的含碳量,辅助原料包括造渣材料、氧化剂、冷却剂和增碳剂等,且其中的冷却剂有废钢、生铁块、铁矿石、氧化铁皮、球团矿、烧结矿、石灰石和白云石等;第三部分为加入转炉的各种铁合金的含碳量;

11.转炉煤气产生量的计算模型为:

[0012][0013][0014][0015][0016][0017]

式中:v

ldg

:吨钢转炉煤气回收量;

[0018]m钢水

:转炉一个冶炼周期平均每炉钢水产量;

[0019]c1-铁水

:由高炉送过来装入转炉的铁水总含碳量;

[0020]c1-冷却剂

:转炉使用冷却剂含碳量,包括废钢、铁矿石和生铁块三种;

[0021]c1-增碳剂

:转炉使用增碳剂含碳量;

[0022]

为钢水中的含碳量,%;

[0023]

β:转炉内由铁水到钢水的冶炼过程中,单位kg碳降产生的转炉煤气量;

[0024]

γ:表示转炉煤气回收率;

[0025]

tb:铁水比;

[0026]

mg:转炉一个冶炼周期转入的金属总量;

[0027]

从高炉送过来的铁水含碳量;

[0028]m废钢

:转炉一个冶炼周期中废钢装入量;

[0029]m铁矿石

:转炉一个冶炼周期中铁矿石装入量;

[0030]m生铁块

:转炉一个冶炼周期中生铁块装入量;

[0031]

转炉加入废铁含碳量;

[0032]

转炉加入铁矿石含碳量;

[0033]

转炉加入生铁块含碳量;

[0034]m焦炭

:转炉一个冶炼周期中焦炭类增碳剂装入量;

[0035]

转炉加入焦炭类增碳剂的含碳量;

[0036]m煤

:转炉一个冶炼周期中加入煤类增碳剂装入量;

[0037]

转炉加入煤类增碳剂的含碳量;

[0038]

mi:转炉一个冶炼周期中其它第i类增碳剂装入量;

[0039]

转炉加入其它第i类增碳剂的含碳量;

[0040]

α:空气吸入系数;

[0041]

和转炉烟气中co和co2的体积百分数。

[0042]

所述步骤一,转炉煤气回收热值的计算模型为:

[0043][0044]

式中:转炉煤气第i类可燃成分含量;

[0045]hi

:转炉煤气第i类可燃成分热值。

[0046]

所述步骤一,转炉煤气回收热量的计算模型为:

[0047]qldg

=v

ldg

×hldg

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0048]

式中:q

ldg

:转炉煤气回收总热量;

[0049]vldg

:转炉煤气回收体积量;

[0050]hldg

:转炉煤气回收热值。

[0051]

所述步骤一,转炉各类原料需求量的计算模型为:

[0052]m物料量,i

=m

铁水量

×

p

料铁比,i

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0053]

式中:p

料铁比,i

:表示吨铁水i类物料量(统计值);

[0054]m铁水量

:转炉装入的铁水量。

[0055]

所述步骤二,成本效益模型群的计算模型为:

[0056]

δe

总成本效益

=δe

煤气价值-δe

物料量-δe

动力系统

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0057]

式中:δe

总成本效益

:采用增加煤气产生量操作后,总成本效益增量;

[0058]

δe

煤气价值

:采用增加煤气产生量操作后,煤气量增加引起的价值增量;

[0059]

δe

物料量

:采用增加煤气产生量操作后,物料消耗增加导致成本增量;

[0060]

δe

动力系统

:采用增加煤气产生量操作后,动力系统运行成本的增量。所述煤气价值增加量的计算模型为:

[0061]

δe

煤气价值

=ξ

热量

×

(q

″

ldg-q

′

ldg

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0062]

式中:q

′

ldg

、q

″

ldg

:表示企业采取改进操作前、后煤气回收热量;

[0063]

ξ

热量

:企业内部核算的热量价格。

[0064]

所述相关物料成本增加量的计算模型为:

[0065][0066]

式中:p

′

料铁比,i

、p

″

料铁比,i

:表示采取改进操作前、后吨铁水i类物料量(统计值);

[0067]m铁水量

:转炉装入的铁水量;

[0068]

ξ

物料,i

:物料i的成本核算价格。

[0069]

所述动力系统成本增加量体现在两个方面,一是气体介质自身成本价格,二是运输气体资源的动力系统的耗电成本核算,计算模型为:

[0070][0071]

式中:δe

氧气系统

、δe

氮气系统

、δe

氩气系统

:氧气、氮气、氩气系统运行成本增量;

[0072]

ξ

氧气单价

、ξ

氮气单价

、ξ

氩气单价

:氧气、氮气、氩气的企业核算单价;

[0073]

ξ

氧气动力系统

、ξ

氮气动力系统

、ξ

氩气动力系统

:运输单位氧气、氮气、氩气量,相应动力系统的运输成本(统计值);

[0074]v′

氧气

、v

′

氮气

、v

′

氩气

:改进前氧气、氮气、氩气的吨铁水消耗量;

[0075]v″

氧气

、v

″

氮气

、v

″

氩气

:改进后氧气、氮气、氩气的吨铁水消耗量。

[0076]

所述步骤三,建立转炉系统煤气回收优化综合评价规则如下:

[0077]

1、第一层诊断及判断规则:

[0078]

第

①

步,当时,表示吨钢转炉煤气量并未得到提高,说明企业需要进一步采取增加煤气量的措施;

[0079]

第

②

步,当时,表示吨钢转炉煤气量已得到提高,说明所采取的改进操作有效,进行下一步;

[0080]

第

③

步,当时,表示吨钢转炉煤气量仍有提升空间,跳转至第二层第

①

步判断热值;

[0081]

第

④

步,当时,表示企业吨钢转炉煤气回收量已达到上限值,说明企业采用的技术对提高煤气回收量有效,跳转至第二层第

①

步判断热值;

[0082]

其中,分别表示t时段和t-1时段的转炉煤气产生量;

[0083]

表示钢厂转炉煤气产生量的标准值;

[0084]

2、第二层诊断及判断规则:

[0085]

第

①

步,当表示t时段转炉煤气热值低于t-1时段煤气热值,说明虽然煤气产量有所提高,但却损失了转炉煤气回收热值品质,需进一步判断煤气回收热量来确定改进操作的有效性,跳转至第三层第

①

步;

[0086]

第

②

步,当表示t时段转炉煤气热值高于t-1时段煤气热值,说明既实现了转炉煤气回收量提高,又使煤气热值提高,企业改进操作有效,进行下一步;

[0087]

第

③

步,当表示转炉煤气热值低于标准值,仍有一定的提升空间,可以采取提高煤气热值操作予以改进,跳转至第三层第

①

步;

[0088]

第

④

步,当表示转炉煤气回收热值已高于标准值,说明转炉煤气回收热值已达上限,跳转至第三层第

①

步;

[0089]

其中,分别表示t时段和t-1时段的转炉煤气热值;

[0090]

表示转炉煤气热值的标准值;

[0091]

3、第三层诊断及判断规则:

[0092]

第

①

步,当表示吨钢转炉煤气回收热量有所下降,导致能源损失,应采取改进措施,故不建议该类操作,跳转至第四层第

①

步,需要判断投入原料的有效性;

[0093]

第

②

步,当表示吨钢转炉煤气回收热量也得到了提升,说明从煤气回收体积量、热值、热量角度考虑均是有效的,进行下一步;

[0094]

第

③

步,当表示吨钢转炉煤气回收热量仍然有相当的提升空间,建议采取改进措施,跳转至第四层第

①

步;

[0095]

第

④

步,当表示转炉煤气回收总热量已经达到上限标准值,如再提高煤气回收总热量,必将导致投入更多的原料量,跳转至第四层第

①

步;

[0096]

其中,分别表示t时段和t-1时段的转炉煤气热量;

[0097]

表示转炉煤气热量的标准值;

[0098]

4、第四层判断规则:

[0099]

第

①

步,当表示企业经过改进操作后,t时段总效益较t-1时段下降,说明所采取的措施不合理,应该改进;

[0100]

第

②

步,当表示t时段总效益量较t-1时段已提升,说明所采取的措施有效;

[0101]

第

③

步,当说明所采取的措施可使煤气回收量、热值均有提升,总效益未提高说明额外损失相当量的原材料,导致生产成本增加;

[0102]

第

④

步,当时,说明转炉系统在当前原材料条件、铁水条件、钢水要求条件下,已达到最优;否则,说明转炉冶炼系统和转炉煤气回收仍然有提升空间,可以采取新的操作技术进行改进,系统跳转回第一层第

①

步继续诊断分析;

[0103]

其中,分别表示t时段和t-1时段与转炉煤气产生相关的总经济性。

[0104]

本发明的有益效果:该方法提出一套转炉系统煤气回收优化综合评价体系,建立针对性的、覆盖全面的耦合模型群,通过所建立的“双维度-四层次”规则分析法,来解决由于提高吨钢煤气产生量过程涉及物料种类多、操作复杂,钢厂缺乏有效的核算考核手段和分析诊断方法,对由此引起的一系列成本消耗、经济损失和收益情况无法给出合理评价的问题,使钢铁行业煤气回收评价混乱问题有合理判据可依、有完整核算体系可循。该转炉系统煤气回收优化综合评价方法可对钢厂各类增加煤气量的操作进行合理性判断,明确提高吨钢转炉煤气回收量的正确方法,提升节能空间,能够在保证煤气回收热值品质的条件下、增加煤气回收量,实现煤气回收与物料投入成本核算的在线监测与优化评估,消除原材料

的无效损耗现象,进一步优化炼钢厂负能炼钢水平。

附图说明

[0105]

图1是转炉系统物料投入产出分析图。

[0106]

图2是钢铁企业提高转炉煤气回收量采取的操作方法汇总图。

[0107]

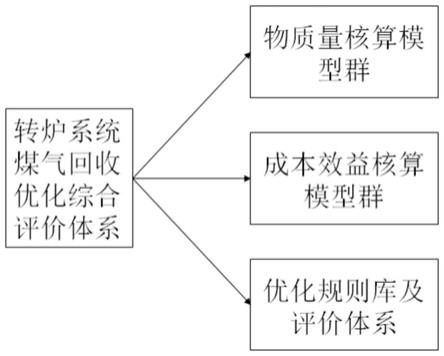

图3是本发明的煤气回收优化综合评价体系构成图。

[0108]

图4是本发明的转炉各类物料量核算模型框图。

[0109]

图5是本发明的“双维度-四层次”判断规则策略流程图。

[0110]

图6是影响转炉煤气回收量的因素分析图。

具体实施方式

[0111]

转炉系统生产流程为“加废钢与兑铁水

→

转炉吹氧冶炼

→

冶炼终点控制

→

出钢及护炉操作”,转炉煤气在“转炉吹氧冶炼”环节产生。转炉冶炼过程主要是将铁水冶炼成为合格的钢水,在此过程中产生宝贵的副产煤气,该过程如图1所示。其中,铁水和废钢为主要原材料富含铁元素,辅料主要包括渣料、合金、冷却剂,入炉气体包括氧气、氮气、氩气、空气等,此外还有增碳剂。增碳剂的作用是:当钢液中碳元素的熔炼损耗量大,造成钢液含碳量降低时,可通过添加增碳剂补足熔炼过程中过度烧损的碳量。

[0112]

钢厂转炉冶炼过程实质是铁水冶炼为钢水的过程中碳含量的降低,降低的碳量以co和co2形式进入到转炉煤气,同时冶炼过程中使用到的氧气、氮气等也以不同气体形式作为转炉煤气成分进入到煤气回收系统。且钢厂均采用吨钢转炉煤气回收量作为考核指标,要求该值越大越好。于是,钢厂操作过程想尽一切办法提高吨钢煤气产量,甚至不惜以降低煤气热值为代价、或投入更多含碳物料来增加转炉冶炼系统的含碳量,同时增加吹氧时间和供氧量,使煤气产生量增多。

[0113]

经分析,钢铁企业常采用的可增加转炉煤气量的操作手段汇总如图2所示。由图2可知,有7类操作办法可影响或提高吨钢转炉煤气量,分别是铁水含碳量、废钢含碳量、钢水含碳量、增碳剂含碳量、惰性气体进入、氧气进入、空气漏入等。但是这些方式使吨钢转炉煤气量得到增加是否合理,煤气量、煤气热值品质、物料投入成本等缺乏有效的评价体系。企业常利用铁水碳含量与钢水碳含量的差值模型作为衡量转炉煤气产量的方法。但是,对于目前钢厂以强调吨钢煤气回收量为考核指标的形式,上述模型将失去时效意义。无法对图2中各类操作做出合理性判断。

[0114]

基于上述问题,本发明设计一套转炉系统煤气回收优化综合评价体系。通过本发明的实施,一是可对钢厂各类增加煤气量的操作进行合理性判断,明确提高吨钢转炉煤气回收量的正确方法,提升节能空间;二是通过所建立的综合模型群在保证煤气回收热值品质的条件下,增加煤气回收量;三是实现煤气回收与物料投入成本核算的在线监测与优化评估,消除原材料的无效损耗现象;进一步优化炼钢厂的负能炼钢水平。

[0115]

本转炉系统煤气回收优化综合评价方法的构成如图3所示,分为物质量核算系统、成本效益核算体系、优化规则系统评价体系。其中,第一部分包含煤气产生量、热值、热量及各类物质消耗量等模型群;第二部分包括与煤气相关的物料成本、系统运行成本及煤气价值等模型群;第三部分在前两部分工作基础上,建立一系列规则评价分析系统,输出优化结

果。

[0116]

详细说明本发明的具体步骤。该转炉系统煤气回收优化综合评价方法包括:

[0117]

步骤一、构建物质量核算模型群。所构建的物质量核算模型群包含四类,如图4所示,分别为转炉煤气产生量模型、煤气热值模型、煤气热量模型和转炉各类原料需求量模型。

[0118]

1、转炉煤气产生量模型

[0119]

转炉煤气产生量模型采用碳平衡思路建立,与行业常用模型的区别是,本模型全面考虑投入转炉含碳物料量,而不仅仅考虑入炉铁水量。

[0120]

炼钢的含碳量来源由三部分构成:第一部分为高炉送过来的铁水含碳量;第二部分为辅助原料的含碳量,辅助原料包括造渣材料、氧化剂、冷却剂和增碳剂等,且其中的冷却剂有废钢、生铁块、铁矿石、氧化铁皮、球团矿、烧结矿、石灰石和白云石等;第三部分为加入转炉的各种铁合金的含碳量。

[0121]

由于炼钢用各类合金主要在炉外精炼时用到,不参与转炉煤气的产生过程,因此所建模型不包含合金项。

[0122]

转炉煤气产生量的计算模型为:

[0123][0124][0125][0126][0127][0128]

式中:v

ldg

:吨钢转炉煤气回收量;

[0129]m钢水

:转炉一个冶炼周期平均每炉钢水产量;

[0130]c1-铁水

:由高炉送过来装入转炉的铁水总含碳量;

[0131]c1-冷却剂

:转炉使用冷却剂含碳量,包括废钢、铁矿石和生铁块三种;

[0132]c1-增碳剂

:转炉使用增碳剂含碳量;

[0133]

为钢水中的含碳量,%;

[0134]

β:转炉内由铁水到钢水的冶炼过程中,单位kg碳降产生的转炉煤气量;

[0135]

γ:表示转炉煤气回收率;

[0136]

tb:铁水比;

[0137]

mg:转炉一个冶炼周期转入的金属总量;

[0138]

从高炉送过来的铁水含碳量;

[0139]m废钢

:转炉一个冶炼周期中废钢装入量;

[0140]m铁矿石

:转炉一个冶炼周期中铁矿石装入量;

[0141]m生铁块

:转炉一个冶炼周期中生铁块装入量;

[0142]

转炉加入废铁含碳量;

[0143]

转炉加入铁矿石含碳量;

[0144]

转炉加入生铁块含碳量;

[0145]m焦炭

:转炉一个冶炼周期中焦炭类增碳剂装入量;

[0146]

转炉加入焦炭类增碳剂的含碳量;

[0147]m煤

:转炉一个冶炼周期中加入煤类增碳剂装入量;

[0148]

转炉加入煤类增碳剂的含碳量;

[0149]

mi:转炉一个冶炼周期中其它第i类增碳剂装入量;

[0150]

转炉加入其它第i类增碳剂的含碳量;

[0151]

α:空气吸入系数;

[0152]

和转炉烟气中co和co2的体积百分数。

[0153]

2、转炉煤气回收热值的计算模型为:

[0154][0155]

式中:转炉煤气第i类可燃成分含量;

[0156]hi

:转炉煤气第i类可燃成分热值。

[0157]

3、转炉煤气回收热量的计算模型为:

[0158]qldg

=v

ldg

×hldg

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0159]

式中:q

ldg

:转炉煤气回收总热量;

[0160]vldg

:转炉煤气回收体积量;

[0161]hldg

:转炉煤气回收热值。

[0162]

4、转炉各类原料需求量的计算模型为:

[0163]m物料量,i

=m

铁水量

×

p

料铁比,i

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0164]

式中:p

料铁比,i

:表示吨铁水i类物料量(统计值);

[0165]m铁水量

:转炉装入的铁水量。

[0166]

步骤二、构建成本效益模型群。转炉冶炼过程所加入的非含碳类固体物料、非产气类物料对煤气量并无影响,因此模型中这些物料不做考虑。本发明考虑的成本效益包括三部分内容:一是转炉冶炼过程中投入的与转炉煤气发生相关的物料成本的增加量,二是不同操作导致辅助动力系统成本增加量,三是所产生的转炉煤气价值的增加量。

[0167]

成本效益模型群的计算模型为:

[0168]

δe

总成本效益

=δe

煤气价值-δe

物料量-δe

动力系统

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0169]

式中:δe

总成本效益

:采用增加煤气产生量操作后,总成本效益增量;

[0170]

δe

煤气价值

:采用增加煤气产生量操作后,煤气量增加引起的价值增量;

[0171]

δe

物料量

:采用增加煤气产生量操作后,物料消耗增加导致成本增量;

[0172]

δe

动力系统

:采用增加煤气产生量操作后,动力系统运行成本的增量。

[0173]

1、煤气价值的增加量

[0174]

δe

煤气价值

=ξ

热量

×

(q

″

ldg-q

′

ldg

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0175]

式中:q

′

ldg

、q

″

ldg

:表示企业采取改进操作前、后煤气回收热量;

[0176]

ξ

热量

:企业内部核算的热量价格。

[0177]

2、相关物料成本增加量

[0178][0179]

式中:p

′

料铁比,i

、p

″

料铁比,i

:表示采取改进操作前、后吨铁水i类物料量(统计值);

[0180]m铁水量

:转炉装入的铁水量;

[0181]

ξ

物料,i

:物料i的成本核算价格。

[0182]

此处的物料量主要是与转炉煤气产生量相关的物料量,包含造渣材料、增碳剂、制冷剂,具体是指废钢、生铁块、铁矿石、氧化铁皮、球团矿、烧结矿、石灰石和白云石等。

[0183]

3、动力系统成本增加量

[0184]

动力系统成本增加量体现在两个方面,一是气体介质自身成本价格,二是运输气体资源的动力系统的耗电成本核算。

[0185][0186]

当采用增加物料投入量的办法增加煤气产量时,需要将增加的转炉碳含量冶炼到合格范围,该过程需要增加冶炼时间和耗氧量,同时煤气回收过程的氮封需要同步进行,氩气吹炼操作也需要同步进行。此外,随着冶炼过程的进行仍然会漏入一定的空气量导致混入转炉煤气体积量增加,进而使动力系统运行成本增加,由于这部分占比较少,暂不列入本模型。

[0187]

式中:δe

氧气系统

、δe

氮气系统

、δe

氩气系统

:氧气、氮气、氩气系统运行成本增量;

[0188]

ξ

氧气单价

、ξ

氮气单价

、ξ

氩气单价

:氧气、氮气、氩气的企业核算单价;

[0189]

ξ

氧气动力系统

、ξ

氮气动力系统

、ξ

氩气动力系统

:运输单位氧气、氮气、氩气量,相应动力系统的运输成本(统计值);

[0190]v′

氧气

、v

′

氮气

、v

′

氩气

:改进前氧气、氮气、氩气的吨铁水消耗量;

[0191]v″

氧气

、v

″

氮气

、v

″

氩气

:改进后氧气、氮气、氩气的吨铁水消耗量。

[0192]

以上述内容为基础,由式(1)至式(12)相互关联形成耦合模型群,通过所建立的“双维度-四层次”规则分析法解决钢厂转炉煤气回收优化综合评价问题,使钢厂煤气回收评价体系混乱问题从此有合理判据可依和完整核算体系。

[0193]

步骤三、建立“双维度-四层次”判断规则策略。维度1依据一系列模型,并通过读取设备基本参数、投入物料参数等,核算出吨钢转炉煤气量、煤气热值、吨钢回收煤气热量及总成本效益等,作为系列标准值;维度2则为转炉运行过程与之对应的一系列实际运行值;维度1与维度2分别对应四个诊断优化层,即:依次对回收煤气量、煤气热值、回收煤气总热量及总成本经济性,进行分析对比,从而,诊断钢铁企业的实际改进操作是否合理,并输出相应的规则优化策略(如图5所示)。

[0194]

当前多数企业采用吨钢转炉煤气回收量作为衡量指标,指导煤气产生和回收工作,其实质仍然处于本发明的第一层水平,如图5所示。如前面所述,仅用第一层判据分析和

指导钢厂转炉煤气生产工艺操作,将带来很多不利问题。

[0195]

钢厂转炉煤气回收量为物料参数和操作参数的函数,如图6所示。即v

ldg

=f(影响因素

①

、

②

、

③

、

④

、

⑤

、

⑥

、

⑦

),通过转炉参数、投入铁水量及铁水参数、计划生产钢水的合格参数等,调用模型式(1)~(5)核算出转炉煤气产量标准值其它标准值核算采用式(6)~(12)进行计算。

[0196]

建立转炉系统煤气回收优化综合评价规则如下:

[0197]

1、第一层诊断及判断规则:

[0198]

第

①

步,当时,表示吨钢转炉煤气量并未得到提高,说明企业需要进一步采取增加煤气量的措施;

[0199]

第

②

步,当时,表示吨钢转炉煤气量已得到提高,说明所采取的改进操作有效,进行下一步;

[0200]

第

③

步,当时,表示吨钢转炉煤气量仍有提升空间,跳转至第二层第

①

步判断热值;

[0201]

第

④

步,当时,表示企业吨钢转炉煤气回收量已达到上限值,说明企业采用的技术对提高煤气回收量有效,跳转至第二层第

①

步判断热值。

[0202]

其中,分别表示t时段和t-1时段的转炉煤气产生量;

[0203]

表示钢厂转炉煤气产生量的标准值。

[0204]

第一层诊断输出策略:便是该钢厂吨钢转炉煤气回收量的可提升空间,提升潜力已然找到,钢厂接下来采取相关技术提升煤气回收量即可,本系统自带同行对标体系。

[0205]

2、第二层诊断及判断规则:

[0206]

第

①

步,当表示t时段转炉煤气热值低于t-1时段煤气热值,说明虽然煤气产量有所提高,但却损失了转炉煤气回收热值品质,需进一步判断煤气回收热量来确定改进操作的有效性,跳转至第三层第

①

步;

[0207]

第

②

步,当表示t时段转炉煤气热值高于t-1时段煤气热值,说明既实现了转炉煤气回收量提高,又使煤气热值提高,企业改进操作有效,进行下一步;

[0208]

第

③

步,当表示转炉煤气热值低于标准值,仍有一定的提升空间,可以采取提高煤气热值操作予以改进,跳转至第三层第

①

步;

[0209]

第

④

步,当表示转炉煤气回收热值已高于标准值,说明转炉煤气回收热值已达上限,跳转至第三层第

①

步。

[0210]

其中,分别表示t时段和t-1时段的转炉煤气热值;

[0211]

表示转炉煤气热值的标准值。

[0212]

第二层诊断输出策略:便是该钢厂转炉煤气回收热值的可提升空

间,提升潜力已然找到,钢厂接下来采取相关技术提升煤气热值即可,本系统自带同行热值对标体系;当煤气回收体积量上升,而煤气热值降低时,需要进一步判断煤气回收总热量以判断操作的有效性。

[0213]

3、第三层诊断及判断规则:

[0214]

第

①

步,当表示吨钢转炉煤气回收热量有所下降,导致能源损失,应采取改进措施,故不建议该类操作,跳转至第四层第

①

步,需要判断投入原料的有效性;

[0215]

第

②

步,当表示吨钢转炉煤气回收热量也得到了提升,说明从煤气回收体积量、热值、热量角度考虑均是有效的,进行下一步;

[0216]

第

③

步,当表示吨钢转炉煤气回收热量仍然有相当的提升空间,建议采取改进措施,跳转至第四层第

①

步;

[0217]

第

④

步,当表示转炉煤气回收总热量已经达到上限标准值,如再提高煤气回收总热量,必将导致投入更多的原料量,跳转至第四层第

①

步。

[0218]

其中,分别表示t时段和t-1时段的转炉煤气热量;

[0219]

表示转炉煤气热量的标准值。

[0220]

第三层诊断输出策略:便是该钢厂转炉煤气回收总热量的可提升空间,提升潜力已然找到,钢厂接下来采取相关技术提升煤气总热量即可,本系统自带同行吨钢煤气总热量对标体系;当煤气回收总热量并未提高,说明煤气回收体积量的增加是以严重损失煤气热值品质为代价,故煤气总热量下降,因此该钢厂的相关改进操作不合理,应该取消或调整。

[0221]

4、第四层判断规则:

[0222]

第

①

步,当表示企业经过改进操作后,t时段总效益较t-1时段下降,说明所采取的措施不合理,应该改进;

[0223]

第

②

步,当表示t时段总效益量较t-1时段已提升,说明所采取的措施有效;

[0224]

第

③

步,当说明所采取的措施可使煤气回收量、热值均有提升,总效益未提高说明额外损失相当量的原材料,导致生产成本增加;

[0225]

第

④

步,当时,说明转炉系统在当前原材料条件、铁水条件、钢水要求条件下,已达到最优;否则,说明转炉冶炼系统和转炉煤气回收仍然有提升空间,可以采取新的操作技术进行改进,系统跳转回第一层第

①

步继续诊断分析。

[0226]

其中,分别表示t时段和t-1时段与转炉煤气产生相关的总经济性。

[0227]

该转炉系统煤气回收优化综合评价方法,建立针对性的、覆盖全面的耦合模型群,并通过所建立的“双维度-四层次”规则分析法,使钢铁行业煤气回收评价混乱问题有合理

判据可依、有完整核算体系可循。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。