1.本发明涉及原料气体供给系统和原料气体供给方法。

背景技术:

2.在专利文献1中,公开了一种将使原料容器内的固体原料升华而成的原料与载气一起供给到消耗区域的原料气体供给装置。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2016-191140号公报。

技术实现要素:

6.发明要解决的问题

7.本发明的技术要实现能够以不会对处理装置中的处理造成不良影响的方式,对用于向处理装置供给使固体原料气化而生成的原料气体的原料气体供给系统补充固体原料。

8.用于解决问题的技术手段

9.本发明的一方式为一种对处理装置供给原料气体的原料气体供给系统,所述原料气体是通过将固体原料气化来生成的,所述原料气体供给系统包括:将所述固体原料气化来生成所述原料气体的气化装置;送出机构,其从贮存有分散系的贮存容器向所述气化装置送出所述分散系,其中,所述分散系是在液体中分散所述固态原料而成的;和分离机构,其在所述气化装置内从所述分散系中分离出所述固体原料。

10.发明效果

11.依照本发明,能够以不会对处理装置中的处理造成不良影响的方式,对用于向处理装置供给使固体原料气化而生成的原料气体的原料气体供给系统补充固体原料。

附图说明

12.图1是示意性地表示第1实施方式的原料气体供给系统的概要结构的系统结构图。

13.图2是表示气化装置的概要结构的剖面图。

14.图3是包含使用原料气体供给系统的原料气体供给处理的成膜处理的一个步骤的说明图。

15.图4是包含使用原料气体供给系统的原料气体供给处理的成膜处理的其他步骤的说明图。

16.图5是包含使用原料气体供给系统的原料气体供给处理的成膜处理的其他步骤的说明图。

17.图6是包含使用原料气体供给系统的原料气体供给处理的成膜处理的其他步骤的说明图。

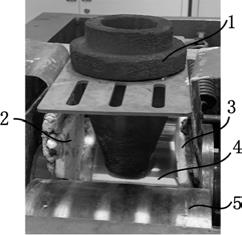

18.图7是表示气化装置的其他例子的图。

19.图8是表示气化装置的其他例子的图。

20.图9是将气化装置的其他例子的一部分剖开表示的立体图。

21.图10是表示图9的气化装置的托盘组件的第1部件的立体图。

22.图11是表示图9的气化装置的托盘组件的第2部件的立体图。

23.图12是示意性地表示第2实施方式的原料气体供给系统的一部分的图。

24.图13是示意性地表示第3实施方式的原料气体供给系统的一部分的图。

25.图14是示意性地表示第4实施方式的原料气体供给系统的概要结构的系统结构图。

具体实施方式

26.例如,在半导体器件的制造工艺中,对半导体晶片(以下,称为“晶片”。)等基片,反复进行形成金属膜等所希望的膜的成膜处理等的各种处理,由此,能够在晶片上制造所希望的半导体器件。

27.在成膜处理中,有时对固体原料进行加热使之气化,形成原料气体。

28.例如,在专利文献1中公开了一种原料气体供给装置,其在原料容器中使固体原料升华,并从载气导入路对原料容器释放载气,将升华得到的原料与载气一起通过原料气体流路供给到成膜处理部。在该原料气体供给装置中,当原料容器内的固体原料的余量变少时,通过更换原料容器来进行原料的补充。

29.像这样在原料容器中使固体原料升华并供给到成膜装置的情况下,通常,在成膜装置的附近设置原料容器。但是,在如前所述通过更换原料容器来对原料容器补充原料的方法中,若在成膜装置的附近设置原料容器,则存在更换作业对成膜处理造成不良影响的可能性。

30.因此,本发明的技术能够以不会对处理装置中的处理造成不良影响的方式,对用于向处理装置供给使固体原料气化而生成的原料气体的原料气体供给系统补充固体原料。

31.以下,参照附图,对本实施方式的原料气体供给系统和原料气体供给方法进行说明。此外,在本说明书和附图中,对具有实质上相同的功能结构的要素,标注相同的附图标记从而省略重复的说明。

32.[第1实施方式]

[0033]

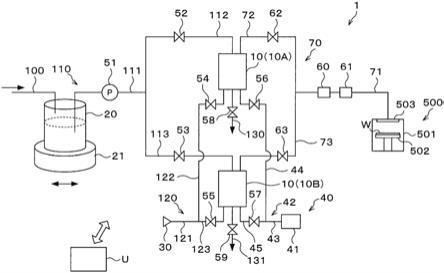

图1是示意性地表示第1实施方式的原料气体供给系统的概要结构的系统结构图。本例的原料气体供给系统1向作为处理基片的处理装置的成膜装置500供给原料气体。

[0034]

<成膜装置>

[0035]

如图1所示,成膜装置500具有:构成为可减压的处理容器501;设置在处理容器501内并将作为基片的晶片w水平地载置的载置台502;和将原料气体等导入到处理容器501内的气体导入部503。在该成膜装置500中,通过从原料气体供给系统1供给原料气体,在由载置台502的加热器(未图示)加热后的晶片w的表面,例如通过ald(atomic layer deposition:原子层沉积)法形成钨(w)膜。此外,成膜装置500构成为能够从气体供给源(未图示)供给除原料气体以外的、与原料气体反应的反应气体(还原气体)、非活性气体。

[0036]

如上所述利用成膜装置500形成w膜的情况下,原料气体供给系统1例如将氯化钨(wcl

x

:例如wcl6)等固体原料气化而生成的原料气体供给到成膜装置500。

[0037]

<原料气体供给系统>

[0038]

原料气体供给系统1包括例如两个气化装置10(10a、10b)、贮存容器20、载气供给源30和减压机构40。

[0039]

气化装置10(10a、10b)在该装置内将固体原料气化(升华)而生成原料气体。气化装置10a、10b彼此并联地连接于成膜装置500。

[0040]

在原料气体供给系统1中,对气化装置10(10a、10b)供给固体原料时,将固体原料在液体中分散而成的分散系供给到气化装置10(10a、10b)。

[0041]

此处,“分散系(dispersion)”,一般而言,是指在气体、液体、固体中任一者的分散介质(dispersion medium)中分散有气体、液体、固体中任一者的分散质(dispersion material)的系。分散系包含作为下位概念的悬浊液(suspension)和胶体(colloid)。对气化装置10(10a、10b)供给的分散系是固体原料以固体的状态作为分散质分散在液体的分散介质中的系。在本实施方式中,更具体而言,对气化装置10(10a、10b)供给的分散系是固体原料在液体中悬浮的悬浊液。

[0042]“悬浊液”与浆液(slurry)同义,是指固体颗粒在液体中分散而成的分散系中的与后述的溶胶相比,作为分散质的固体颗粒的粒径大,放置后会沉淀的系。

[0043]

另外,在原料气体供给系统1中,在气化装置10(10a、10b)内将固体原料从以固体原料作为分散质的悬浊液中分离,气化装置10(10a、10b)将该固体原料气化而生成原料气体。

[0044]

贮存容器20贮存固体原料的悬浊液。作为悬浊液中悬浮的固体原料,例如使用其粒径为10mm以下的物质。此外,作为悬浊液的分散介质,例如使用不与上述固体原料反应,在该分散介质中上述固体原料不溶解的物质。在本例中,悬浊液的分散介质具有与上述固体原料相比更高的蒸气压。在固体原料为wcl6的情况下,作为分散介质例如使用乙醇、辛烷、甲苯等。

[0045]

另外,贮存容器20连接有加压气体供给管100和补充管110。

[0046]

加压气体供给管100将n2气体等的加压气体的供给源(未图示)与贮存容器20连接。利用经由加压气体供给管100被导入到贮存容器20内的加压气体,贮存容器20内的悬浊液的液面受到挤压,该悬浊液被供给到补充管110。

[0047]

补充管110将贮存容器20与气化装置10(10a、10b)连接。补充管110具有上游端与贮存容器20连接的补充用的共用管111和从共用管111的下游端分支的补充用的分支管112、113。而且,分支管112的下游端与气化装置10a连接,分支管113的下游端与气化装置10b连接。在共用管111设置有将悬浊液送出到气化装置10(10a、10b)的泵51,在分支管112、113分别设置有开闭阀52、53。

[0048]

在本实施方式中,加压气体供给管100、泵51、补充管110等构成送出机构,该送出机构从贮存容器20向气化装置10(10a、10b)送出悬浊液。此外,在仅通过从加压气体供给管导入加压气体就能够进行悬浊液从贮存容器20向气化装置10(10a、10b)的送出的情况下,也可以省略泵51。

[0049]

另外,在贮存容器20,作为用于搅拌该贮存容器20内的悬浊液的搅拌装置设置有搅拌台21。搅拌台21是载置贮存容器20的台,在振动机构(未图示)的作用下例如在水平方向上振动。通过搅拌台21振动,搅拌台21上的贮存容器20也振动,结果能够搅拌该贮存容器

20内的悬浊液。搅拌台21的振动方向不限于水平方向,也可以为例如上下方向。

[0050]

载气供给源30贮存载气,将所贮存的载气供给到气化装置10(10a、10b)。从载气供给源30供给到气化装置10(10a、10b)的载气,与在气化装置10(10a、10b)中固体原料气化而生成的原料气体一起经由后述的原料气体供给管被供给到成膜装置500。

[0051]

另外,在载气供给源30连接有载气供给管120。

[0052]

载气供给管120将载气供给源30与气化装置10(10a、10b)连接。载气供给管120具有上游端与载气供给源30连接的载气用的共用管121和从共用管121的下游端分支的载气用的分支管122、123。而且,分支管122的下游端与气化装置10a连接,分支管123的下游端与气化装置10b连接。此外,在分支管122、123分别设置有作为载气供给阀的开闭阀54、55。

[0053]

减压机构40使气化装置10(10a、10b)内减压。该减压机构40具有将气化装置10(10a、10b)内排气的排气泵41和将排气泵41与气化装置10(10a、10b)连接的排气管42。排气管42具有下游端与排气泵41连接的排气用的共用管43和在共用管43的上游端汇合的排气用的分支管44、45。而且,分支管44的上游端与气化装置10a连接,分支管45的上游端与气化装置10b连接。此外,在分支管44、45分别设置有开闭阀56、57。

[0054]

另外,在原料气体供给系统1中,在气化装置10a、10b分别连接有将悬浊液的分散介质排出的排出管130、131。在排出管130、131分别设置有开闭阀58、59。

[0055]

另外,在原料气体供给系统1中,气化装置10(10a、10b)和成膜装置500由原料气体供给管70连接。原料气体供给管70具有下游端与成膜装置500连接的原料气体用的共用管71和从共用管71的上游端分支的原料气体用的分支管72、73。而且,分支管72的上游端与气化装置10a连接,分支管73的上游端与气化装置10b连接。此外,在共用管71从上游侧起依次设置有质量流量计60、流量控制阀61,在分支管72、73分别设置有作为原料气体供给阀的开闭阀62、63。

[0056]

在如以上那样构成的原料气体供给系统1中,设置有控制装置u。控制装置u例如由具有cpu和存储器等的计算机构成,具有程序保存部(未图示)。在程序保存部中,也保存有用于控制各种机构、各种阀等实现成膜处理等的程序,成膜处理包含使用原料气体供给系统1的原料气体供给处理。此外,上述程序也可以记录于计算机可读取的存储介质中,从该存储介质安装到控制装置u。此外,程序的一部分或全部由专用硬件(电路板)实现。

[0057]

<气化装置>

[0058]

下面,使用图2,以气化装置10a为例,对气化装置10(10a、10b)进行说明。图2是表示气化装置10a的概要结构的剖面图。

[0059]

气化装置10a如图2所示,具有用于收纳从利用由泵51等构成的送出机构从贮存容器20送出的悬浊液分离出的固体原料的、作为壳体的容器201。容器201例如由热传导性高的金属材料形成为圆柱状。

[0060]

在容器201的顶壁中央形成有与补充用的分支管112的下游端连接的补充口201a。从贮存容器20送出的悬浊液经由补充口201a被导入到气化装置10a内即容器201内。此外,在补充口201a设置有开闭该补充口201a的补充阀201b。补充阀201b例如由ptfe等氟树脂形成。

[0061]

另外,补充阀201b以其下部收容于补充口201a内的方式封闭该补充口201a。此外,补充口201a形成为下部开口的钵状,具有向中心下降的倾斜面。被收容于补充口201a的补

充阀201b的下部形成为与上述钵状对应的形状,与补充口201a同样具有向中心下降的倾斜面。补充口201a的上述倾斜面和补充阀201b的下部的上述倾斜面成为密封面。

[0062]

另外,在容器201的内部设置有过滤器202,其形成有大量的比悬浊液内的固体原料r小的孔。过滤器202具体而言在水平方向延伸的方式设置在容器201内,而且剖面观察时形成为波形形状。

[0063]

该过滤器202在容器201内,使从贮存容器20送出的悬浊液的分散介质l通过且不使该悬浊液的固体原料r通过,由此,将固体原料r从悬浊液分离。即,过滤器202构成在气化装置10a内将固体原料从悬浊液分离的分离机构。由过滤器202分离出的固体原料r沉积在该过滤器202上。

[0064]

而且,在容器201的底壁中央连接有与排出管130的上游端连接的排液口201c。经由该排液口201c,通过过滤器202的悬浊液的分散介质l被排出到容器201外。

[0065]

另外,在容器201设置有:与载气用的分支管122的下游端连接而通往载气供给源30的载气导入口201d;和与原料气体用的分支管72的上游端连接而通往成膜装置500的气体供给口201e。在容器201中的夹着过滤器202的一侧形成有载气导入口201d,在另一侧形成有气体供给口201e。在本例中,载气导入口201d设置于容器201的水平方向一侧的侧壁的下部,而气体供给口201e设置于容器201的水平方向另一侧的侧壁的上部。即,在该例中,载气导入口201d和气体供给口201e设置于容器201内的对角位置。

[0066]

通过如上述那样的构成,经由分支管122和载气导入口201d被导入容器201内的载气,在通过过滤器202之后还通过固体原料r之间。然后,载气与固体原料r气化而生成的原料气体一起经由气体供给口201e和分支管72被供给到成膜装置500。

[0067]

另外,在容器201连接有与排气用的分支管44的上游端连接的排气口201f。经由该排气口201f,进行容器201内的排气。容器201内的排气是在使残留在容器201内的悬浊液的分散介质蒸发时等进行的。

[0068]

在容器201的侧壁的周围设置有夹套加热器等加热机构203。加热机构203是对容器201进行加热,促使容器201内的固体原料r气化的机构。

[0069]

另外,虽然省略详细的说明,但气化装置10b的结构与气化装置10a相同。以下,关于气化装置10b所具有的容器、过滤器、补充阀、加热机构,有时与气化装置10a同样记为容器201、过滤器202、补充阀201b、加热机构203。

[0070]

<成膜处理>

[0071]

下面,使用图3~图6,对包含使用原料气体供给系统1的原料气体供给处理的成膜处理的一例进行说明。此外,在图3~图6中,用涂白表示开放状态的阀,用涂黑表示关闭状态的阀,用粗线表示流通有悬浊液、载气、原料气体的管,以这样的方式对其他阀的开放/关闭状态进行说明。此外,在以下的说明中,在处理开始时,气化装置10b为不需要补充固体原料的状态,气化装置10a为需要补充固体原料的状态。

[0072]

(使用来自气化装置10b的原料气体的成膜)

[0073]

首先,在气化装置10b的补充阀201b(参照图2)等为关闭状态且气化装置10b被加热机构203加热了的状态下,如图3所示,使载气用的分支管123的开闭阀55和原料气体用的分支管73的开闭阀63为开放状态。由此,与成膜装置500连通且被减压的气化装置10b的容器201内的固体原料r气化而生成原料气体,利用载气使容器201内升压,并且经由分支管73

将原料气体供给到成膜装置500。此时,使补充用的分支管113的开闭阀53、排出管131的开闭阀59、排气用的分支管45的开闭阀57成为关闭状态。

[0074]

当对成膜装置500供给原料气体时,原料被吸附到由载置台502的加热器(未图示)加热了的晶片w的表面。

[0075]

然后,在经过了预先设定的时间后,使原料气体用的分支管73的开闭阀63为关闭状态,停止原料气体对成膜装置500的供给。接着,从未图示的气体供给源将作为置换气体的非活性气体向成膜装置500供给,在处理容器501内的气体被置换后,从未图示的气体供给源将h2气体等的反应气体供给到成膜装置500。由此,吸附于晶片w的原料被还原,例如形成一个原子层的钨膜。

[0076]

接着,在反应气体的供给停止后,从未图示的气体供给源将置换气体向成膜装置500供给,处理容器501内的气体被置换。之后,使原料气体用的分支管73的开闭阀63为开放状态,再次开始原料气体的供给。

[0077]

通过反复进行多次如上所述的原料气体的供给、置换气体的供给、反应气体的供给、置换气体的供给,将所希望的厚度的所希望的膜形成在晶片w上。

[0078]

(固体原料向气化装置10a的补充)

[0079]

与如上所述的使用来自气化装置10b的原料气体的成膜并行地,进行固体原料向气化装置10a的补充。换言之,当为能够从气化装置10b向成膜装置500供给原料气体的状态时,从贮存容器20向气化装置10a送出悬浊液以在该气化装置10a内将固体原料从该悬浊液分离。

[0080]

具体而言,首先,当设为使补充用的分支管113的开闭阀53为关闭状态且使分支管112的开闭阀52为开放状态的状态时,使气化装置10a的补充阀201b和排出管130的开闭阀58为开放状态。然后,经由加压气体供给管100对贮存容器20内导入加压气体,并且驱动泵51。由此,贮存容器20内的悬浊液经由补充用的共用管111和分支管112被供给向气化装置10a。被供给到气化装置10a的悬浊液由过滤器202过滤出固体原料r而被分离,沉积在该过滤器202上,而且,通过了过滤器202的分散介质l经由排出管130被排出。此时,使载气用的分支管122的开闭阀54和排气用的分支管44的开闭阀56为关闭状态。

[0081]

在所希望的量的固体原料r沉积于气化装置10a的过滤器202上的时刻,停止上述加压气体的导入和泵51的驱动。上述时刻,具体而言,例如,是从加压气体向贮存容器20内的导入和泵51的驱动开始起经过了预先设定的时间的时刻。

[0082]

之后,进行气化装置10a的容器201内的悬浊液的分散介质的蒸发。具体而言,例如,如图4所示,使补充用的分支管112的开闭阀52、气化装置10a的补充阀201b(参照图2)和排出管130的开闭阀58为关闭状态,使排气用的分支管44的开闭阀56为开放状态。该状态下,通过驱动排气泵41将气化装置10a的容器201内减压,而该容器201内的悬浊液的分散介质被蒸发。在该分散介质蒸发时,容器201内的压力被调节为比分散介质的蒸气压低且比固体原料的蒸气压高的压力。在分散介质的蒸发完成的时刻,具体而言,在从使排气用的分支管44的开闭阀56为开放状态起经过了预先设定的时间的时刻,使该开闭阀56为关闭状态。由此,固体原料向气化装置10a的补充完成。此外,也可以省略使该分散介质蒸发的步骤。

[0083]

(原料气体的供给来源的切换)

[0084]

当从使用来自气化装置10b的原料气体的成膜开始起经过预先设定的时间时,具

体而言,对预先设定的个数的晶片w进行成膜时,气化装置10b内的固体原料r变少,因此原料气体的供给来源被切换为气化装置10a。

[0085]

具体而言,首先,如图5所示,使与气化装置10b连接的原料气体用的分支管73的开闭阀63和载气用的分支管123的开闭阀55为关闭状态。然后,在使气化装置10a的补充阀201b为关闭状态且该气化装置10a被加热机构203加热了的状态下,使载气用的分支管122的开闭阀54和原料气体用的分支管72的开闭阀62为开放状态。由此,与成膜装置500连通的、被减压了的气化装置10a的容器201内的固体原料r气化而生成原料气体,利用载气将容器201内升压,而经由分支管72被供给到成膜装置500。

[0086]

接着,与上述同样地,通过反复进行多次原料气体的供给、置换气体的供给、反应气体的供给、置换气体的供给,能够将所希望的厚度的所希望的膜形成在晶片w上。

[0087]

(固体原料向气化装置10b的补充)

[0088]

另外,与如上所述的使用来自气化装置10a的原料气体的成膜并行地,进行固体原料向气化装置10b的补充。换言之,在能够从气化装置10a向成膜装置500供给原料气体的状态下,从贮存容器20向气化装置10b送出悬浊液而在该气化装置10b内将固体原料从该悬浊液分离。

[0089]

具体而言,首先,在设为使补充用的分支管112的开闭阀52为关闭状态且使分支管113的开闭阀53为开放状态的状态下,使气化装置10b的补充阀201b和排出管131的开闭阀59为开放状态。然后,经由加压气体供给管100对贮存容器20内导入加压气体,并且驱动泵51。由此,贮存容器20内的悬浊液经由补充用的共用管111和分支管113被供给向气化装置10b。被供给到气化装置10b的悬浊液由过滤器202分离出固体原料r,沉积在该过滤器202上,然后,通过了过滤器202的分散介质l经由排出管131被排出。

[0090]

在所希望的量的固体原料r沉积于气化装置10b的过滤器202上的时刻,停止加压气体向贮存容器20内的导入和泵51的驱动。

[0091]

之后,进行气化装置10b的容器201内的悬浊液的分散介质的蒸发。具体而言,例如,如图6所示,使补充用的分支管112的开闭阀52、气化装置10b的补充阀201b(参照图2)和排出管130的开闭阀58为关闭状态,使排气用的分支管45的开闭阀57为开放状态。在该状态下,通过驱动排气泵41将气化装置10b的容器201内减压,而使该容器201内的悬浊液的分散介质蒸发。在分散介质的蒸发完成的时刻,使排气用的分支管45的开闭阀57为关闭状态。由此,固体原料向气化装置10b的补充完成。此外,也可以省略使该分散介质蒸发的步骤。

[0092]

另外,至少向气化装置10a、10b供给悬浊液时,利用搅拌台21搅拌贮存容器20内的悬浊液。

[0093]

另外,向气化装置10a供给悬浊液时,停止利用加热机构203对该气化装置10a的加热。对于气化装置10b也是同样的。

[0094]

从提高运行效率的观点等出发,在向气化装置10a补充固体原料之后,至开始从该气化装置10a供给气体的期间,进行利用加热机构203进行加热的预先加热直至使容器201为预先设定的温度(例如,比wcl6的升华温度低的120℃~130℃)。对于气化装置10b也是同样的。

[0095]

在从气化装置10a、10b向成膜装置500供给的气体中的原料气体的量(以下,称为“拾取量”)降低时等,也可以将该气化装置10a、10b内的未气化的状态的固体原料r排出。作

为固体原料r的排出方法,例如有以下的(a)、(b)的方法。

[0096]

(a)进行利用加热机构203对固体原料r的加热和利用减压机构40对容器201内的减压中的至少任一者以使固体原料r气化,经由成膜装置500或者减压机构40进行排气的方法。

[0097]

(b)利用加热机构203使固体原料r熔融而经由排出管130、131排出的方法。

[0098]

如以上所述,本实施方式的在原料气体供给系统1中,对气化装置10(10a、10b)补充固体原料r时,利用送出机构从贮存固体原料r悬浮于液体中的悬浊液的贮存容器20送出。然后,利用由过滤器202等构成的分离机构,在气化装置10(10a、10b)内,将固体原料r从悬浊液分离。因此,依照本实施方式,即使气化装置10(10a、10b)设置于成膜装置500的附近,在向该气化装置10(10a、10b)补充固体原料时,也不需要在成膜装置500的附近的作业。因此,能够以不会对成膜装置500中的成膜处理造成不良影响的方式,对气化装置10(10a、10b)补充固体原料r。

[0099]

此外,依照本实施方式,作为更换对象的贮存容器20不兼作气化装置,其设置部位的自由度高,因此能够将该贮存容器20设置在容易进行其更换作业的位置。

[0100]

另外,固体的原料例如不能期望如气体的原料、液体的原料那样进行基于对流热传导的传热,因此原料自身的加热需要较长时间。对此,如本实施方式那样,如果是利用送出机构供给悬浮有固体原料r的悬浊液以补充固体原料r的结构,则能够采用对2个气化装置10(10a、10b)交替地补充固体原料r的结构。在该交替地补充固体原料r的结构中,在从一个气化装置供给原料气体的期间,能够进行固体原料r向另一个气化装置的补充和该另一个气化装置中的固体原料r的加热。因此,即使在使用加热需要较长时间的固体原料r的情况下,也能够防止因将固体原料r加热至所希望的温度的待机时间而使成膜处理的生产率降低。

[0101]

作为与本实施方式不同的原料气体供给方法,考虑将在溶剂中溶解有固体原料的液体原料供给到气化装置,在该气化装置中将液体原料气化以生成原料气体并进行供给的方法。该方法中,液体原料含有作为溶剂的碳,因此存在由原料气体形成的膜的品质劣化的可能性。对此,在本实施方式的原料气体供给方法中,将分散介质与固体原料分离后生成原料气体,因此能够生成高品质的膜。

[0102]

而且,在使溶剂中溶解有固体原料的液体原料直接气化的情况下,溶剂需要与固体原料相比蒸气压大致相同,溶剂的种类受到限定。与之相比,如本实施方式那样,使固体原料从悬浊液分离后气化的情况下,可以为分散介质基本上与固体原料相比蒸气压高,分散介质的种类没有限定。

[0103]

另外,作为与本实施方式不同的固体原料的补充方法,考虑以在溶剂中溶解有固体原料的溶液的状态对气化装置进行供给,在该气化装置中从溶液仅使溶剂蒸发来使固体原料析出,由此对气化装置供给固体原料的方法。与该方法相比,本实施方式的补充方法在向气化装置进行供给的阶段固体原料不变性,因此能够形成更高品质的膜。

[0104]

另外,在本实施方式中,将固体原料r从悬浊液分离出的过滤器202在剖面观察时形成为波形形状。因此,对于由过滤器202分离并沉积于该过滤器202上的固体原料r,通过该过滤器202的载气所接触的面积大。因此,固体原料r至少能够获得高拾取量。

[0105]

另外,在本实施方式中,在容器201中的隔着过滤器202的两侧中的一侧设置有载

气导入口201d,在另一侧设置有气体供给口201e。因此,载气通过沉积于过滤器202上的固体原料r之间而到达气体供给口201e,因此能够可靠地获得高拾取量。

[0106]

另外,在本实施方式中,设置有对贮存容器20内的悬浊液进行搅拌的搅拌台21。因此,能够使对气化装置10(10a、10b)供给的悬浊液内的固体原料r的比例均匀。

[0107]

另外,搅拌机构不限于上述的例子,例如,也可以由设置于贮存容器20内的旋转体和使该旋转体旋转的驱动源构成。此外,该情况下,驱动源可以设置于贮存容器20的内部,也可以设置于外部。

[0108]

另外,对悬浊液进行搅拌的机构不仅设置在贮存容器20,也设置在补充管110等。

[0109]

代替如上所述的对悬浊液进行搅拌的机构,使悬浊液在循环管路内一直循环,在需要进行固体原料的补充时,也可以从上述循环管路对作为补充对象的气化装置10(10a、10b)供给悬浊液。

[0110]

另外,在本实施方式中,原料气体供给系统1具有彼此并排连接的2个气化装置10a、10b。而且,当气化装置10a、10b中的一者为能够向成膜装置500供给原料气体的状态时,能够从贮存容器20向气化装置10a、10b中的另一者送出悬浊液来补充固体原料r。因此,在补充固体原料时,不需要使原料气体供给系统1停止,而能够持续进行原料气体的供给。因此,能够使成膜处理的生产率提高。

[0111]

另外,与本实施方式不同,也兼作原料容器的气化装置为一个,在通过气化装置即原料容器的更换来进行原料的补充的情况下,为了在进行补充时使原料气体供给系统停止的时间缩短来防止生产率降低,有时采用以下所述的方法。即,有时使原料容器大型化而在该容器内填充大量的固体原料。但是,当将wcl6等价格极高的固体原料大量地填充在一个作为更换对象的容器中时,在更换作业中由于事故等而在容器内发生的问题时,会造成极大的损失。因此,在作为更换对象的容器中填充大量的固体原料来防止成膜处理的生产率降低的方式,难以被半导体制造业的人员接受。对此,在本实施方式中,即使不对作为更换对象的容器即贮存容器20大量地填充固体原料,也能够使成膜处理的生产率提高。因此,本实施方式的固体原料的补充方式容易被半导体制造业的人员接受。

[0112]

另外,在本实施方式中,设置有补充阀201b,其在从该气化装置10(10a、10b)对气化装置10(10a、10b)供给原料气体时,将补充管110与该气化装置10(10a、10b)的连通截断。因此,能够防止在原料气体中混入不需要的气体成分。

[0113]

另外,在以上的内容中,使用设置于原料气体用的分支管72的开闭阀62,对从气化装置10a向成膜装置500的原料气体的供给的开始和停止进行切换。也可以代替此,在原料气体用的共用管71中的流量控制阀61的下游侧设置切换阀,当使用来自气化装置10a的原料气体时,使分支管72的开闭阀62一直为开放状态,利用共用管71的上述切换阀对原料气体的供给的开始和停止进行切换。关于来自气化装置10b的原料气体供给也是同样的。

[0114]

<气化装置的其他例子1>

[0115]

图7是表示气化装置的其他例子的图。

[0116]

图7的气化装置300在容器301的中央部具有从底壁向上方突出地形成的凸部301a。

[0117]

凸部301a的顶部形成为纺锤状,其上表面由随着去往径向外侧而下降的倾斜面构成。此外,在凸部301a的下部的内部形成有与排液口201c连通的空间k,在凸部301a的下部

侧方形成有从该凸部301a的外部通往上述空间k的孔301b。

[0118]

在气化装置300中,在容器301的侧壁的内周面与凸部301a的外周面之间,沿上述侧壁的内周面设置有过滤器302。而且,过滤器302其上表面形成为随着去往径向外侧而下降的倾斜面302a。因此,由过滤器302挡住的悬浊液中的固体原料r,沿过滤器302的倾斜面302a向外侧下方移动。因此,悬浊液中的固体原料r大部分在被加热机构203加热的容器301的侧壁附近的位置,沉积在过滤器302上。因此,能够利用加热机构203使沉积于过滤器302上的固体原料r高效地气化。

[0119]

另外,容器301的凸部301a的形成为纺锤状的顶部的顶点,设置于与补充口201a相对的位置,另外,过滤器302位于比凸部301a的纺锤状的顶部靠下方的位置。因此,能够使经由补充口201a被供给到容器301内的悬浊液中的固体原料r在俯视时不残留在容器中央,而移动到容器侧方。

[0120]

<气化装置的其他例子2>

[0121]

图8是表示气化装置的其他例子的图。

[0122]

以上的例子的气化装置10(10a、10b)、300为了将悬浊液中的固体原料r分离,在容器201、301内设置有过滤器202、302。对此,图8的气化装置310没有设置过滤器。在气化装置310中,将容器311作为暂时贮存分散有固体原料的分散系(在本实施方式中悬浊液)的贮存部来使用。而且,在本例中,将固体原料分离的分离机构仅使暂时贮存于容器311内的悬浊液的分散介质气化(蒸发)来将固体原料r从该悬浊液分离。悬浊液的分散介质l的蒸发例如可以通过利用减压机构40(参照图1)的减压、利用加热机构203的加热或它们的组合来进行。

[0123]

气化装置310在容器311内具有多个收纳悬浊液s的搁架311a。当收纳于搁架311a上的悬浊液s的分散介质蒸发时,在该搁架311a内残留固体原料。

[0124]

多个搁架311a在上下方向上层叠。此外,在上下方向上相邻的搁架311a彼此以向不同的方向伸出的方式设置。更具体而言,搁架311a分别具有在俯视时将圆的缘部切去的形状,在彼此在上下方向上相邻的搁架311a中,在俯视时,如上述那样所切去的部分以将容器311的中心夹在中间的方式相对。

[0125]

通过如上述那样设置有搁架311a,在容器311内形成有迷宫结构(labyrinth structure)的载气的流路。依照气化装置310,载气的流路为迷宫结构(labyrinth structure)而较长,能够获得高拾取量。

[0126]

另外,通过如上述那样设置有搁架311a,能够将从补充口201a供给的悬浊液s从上方依次向所有搁架311a供给。

[0127]

另外,在本例中,载气导入口201d设置于最下方的搁架311a的根部侧的容器侧壁的、该搁架311a与容器底壁之间的位置,气体供给口201e设置于最上方的搁架311a的根部侧的容器侧壁的、该搁架311a与容器顶壁之间的位置。

[0128]

<气化装置的其他例子3>

[0129]

图9~图11是表示气化装置的其他例子的图。图9是将本例的气化装置的一部分切断来表示的立体图,图10和图11是表示后述的托盘组件的第1部件和第2部件的立体图。

[0130]

图9~图11的例子的气化装置320也与图7的气化装置310同样,没有设置用于将悬浊液内的固体原料r分离的过滤器,而在容器内具有多个搁架。但是,在气化装置320中,载

气的流路呈螺旋状地形成,沿该流路设置有多个搁架。

[0131]

以下,具体地进行说明。

[0132]

气化装置320如图9所示,在容器321内具有托盘组件322。

[0133]

容器321具有与图8的容器311相同的结构,设置有补充口201a等。虽然省略图示,但在容器321也设置有载气导入口201d、气体供给口201e、排气口201f。

[0134]

托盘组件322具有第1部件323和第2部件324。

[0135]

第1部件323如图10所示,具有圆筒状的侧壁323a、圆板状的底壁323b和从底壁323b向上方延伸的圆柱状的柱状部323c。

[0136]

如图9所示,在侧壁323a与容器321的侧壁的内周面之间设置有间隙g。

[0137]

另外,如图10所示,在侧壁323a形成有沿周向等间隔地排列的多个贯通孔323d。贯通孔323d设置于与该搁架对应的位置,以使得能够对后述的多个搁架中的设置于最下方的搁架供给载气。

[0138]

托盘组件322的第2部件324配置于第1部件323的侧壁323a与柱状部323c之间且第1部件的底壁323b上的位置。

[0139]

第2部件324与第1部件323一起形成以下的(a)、(b)。

[0140]

(a)如箭头m所示的、以容器321的中心轴线为中心的螺旋状的载气的流路。

[0141]

(b)沿上述载气的路径排列的多个收纳悬浊液的搁架322a。

[0142]

另外,在图的例子中形成有4个载气的流路。

[0143]

经由载气导入口201d(参照图8)供给到容器321内的载气,经由间隙g和贯通孔323d流入最下方的搁架322a内,沿上述载气的流路流动,到达最上方的搁架322a内。最上方的搁架322a的上方,在容器321内设有开口,因此到达该最上方的搁架322a内的载气与原料气体一起从气体供给口201e(参照图8)被输出。

[0144]

依照气化装置320,载气的流路呈螺旋状形成而较长,因此能够获得高拾取量。

[0145]

另外,通过如上述那样设置有搁架322a,能够将从补充口201a供给的悬浊液从上方依次供给到所有搁架322a。

[0146]

另外,气化装置310、320如上所述没有设置用于将悬浊液内的固体原料r分离的过滤器。因此,气化装置310、320在容器311、321没有形成用于将通过了上述过滤器的悬浊液的分散介质排出到容器311外的排液口。因此,在使用气化装置310、320的情况下,省略排出管130、131(参照图1)。

[0147]

[第2实施方式]

[0148]

图12是示意性地表示第2实施方式的原料气体供给系统的一部分的图。

[0149]

本实施方式的原料气体供给系统具有清洗机构400,其对补充阀201b与补充口201a的密封面供给流体以清洗该密封面。流体例如是与悬浊液的分散介质相同的液体。

[0150]

清洗机构400具有流体源401和清洗流体供给管402。

[0151]

流体源401贮存用于清洗补充阀201b与补充口201a的密封面的流体(以下,称为“清洗流体”。),将所贮存的流体供给到上述密封面。

[0152]

清洗流体供给管402将流体源401与补充管110的分支管112连接。在清洗流体供给管402设置有开闭阀403。

[0153]

利用清洗流体的清洗,例如,在使补充阀201b和补充用的分支管112的开闭阀52为

开放状态而将悬浊液供给到气化装置10a之后,首先,在保持补充阀201b的开放状态的状态下,使上述开闭阀52为关闭状态,停止悬浊液的供给。之后,使清洗流体供给管402的开闭阀403为开放状态。由此,通过清洗流体供给管402而通过了分支管112的清洗流体被供给到补充阀201b与补充口201a的密封面,能够对该密封面进行清洗。

[0154]

另外,例如,也可以在暂时先进行了清洗流体的供给后等,使补充阀201b为关闭状态而在分支管112内注入清洗流体,之后,使补充阀201b为开放状态,使大量的清洗流体一下子流动到补充阀201b与补充口201a的密封面。由此,由于对上述密封面供给的清洗流体的流量变大,因此能够提高该密封面的清洁度。此外,也可以进行多次将清洗流体注入后一下子使清洗流体流动的步骤。

[0155]

像这样,通过对补充阀201b与补充口201a的密封面进行清洗,能够防止悬浊液内的固体原料附着于该密封面而使密闭性被破坏。

[0156]

在上文中,清洗流体采用液体,但也可以为气体。在清洗流体使用气体的情况下,例如,能够通过对上述密封面喷出该气体来进行清洗。

[0157]

[第3实施方式]

[0158]

图13示意性地表示第3实施方式的原料气体供给系统的一部分的图。

[0159]

在以上的实施方式中,通过加压输送来进行悬浊液从贮存容器20向气化装置10(10a、10b)的送出。

[0160]

对此,在本实施方式的原料气体供给系统中,进行从悬浊液从贮存容器20向气化装置10(10a、10b)的送出的送出机构410,利用作用于悬浊液的重力来进行该悬浊液的送出。

[0161]

以下,具体地进行说明。

[0162]

在本实施方式中,贮存容器20位于气化装置10(10a、10b)的上方。

[0163]

送出机构410具有将气化装置10(10a、10b)与位于其上方的贮存容器20连接的补充管420。

[0164]

补充管420具有上游端与贮存容器20连接的补充用的共用管421和从共用管421的下游端分支的补充用的分支管422、423。而且,分支管422的下游端与气化装置10a连接,分支管423的下游端与气化装置10b连接。在分支管422、423分别设置有开闭阀52、53。

[0165]

共用管421为直线状管,以在上下方向上延伸的方式设置。由此,贮存容器20内的悬浊液由于作用于该悬浊液的重力,而被顺畅地输送到向分支管442、423分支的共用管421的下游端。

[0166]

另外,分支管422、423分别为直线状管,并且相对于垂直面和水平面倾斜,即以在倾斜方向上延伸的方式设置。由此,到达分支管422、423的上游端的悬浊液由于重力而顺畅地沿该分支管422、123被输送到气化装置10(10a、10b)。

[0167]

<载气的导入方法和排气方法的变形例>

[0168]

在以上的例子中,将载气以从下方向上方流动到气化装置的容器内的方式导入该容器内,但也可以以从上方向下方流动的方式导入。

[0169]

另外,在以上的例子中,独立于补充口201a和排液口201c地设置有载气导入口201d、气体供给口201e、排气口201f。也可以代替此,将载气导入口201d、气体供给口201e、排气口201f、补充口201a、排液口201c设为共用的口。

[0170]

例如,在将载气导入口201d、气体供给口201e、排气口201f、补充口201a设为共用的口的情况下,如以下那样设置即可。即,将载气用的分支管122、123、原料气体用的分支管72、73、排气用的分支管44、45与补充用的分支管112、113连接即可。同样地,在将载气导入口201d、气体供给口201e、排气口201f、排液口201c设为共用的口的情况下,如以下那样设置即可。即,将载气用的分支管122、123、原料气体用的分支管72、73、排气用的分支管44、45与排出管130、131连接即可。

[0171]

[第4实施方式]

[0172]

图14是示意性地表示第4实施方式的原料气体供给系统的概要结构的系统结构图。

[0173]

在以上的实施方式中,在向气化装置10(10a、10b)补充固体原料时,将以固体原料作为分散质的悬浊液供给到气化装置10(10a、10b)。对此,在图14的原料气体供给系统1’中,向气化装置10’(10a’、10b’)补充固体原料时,将以固体原料作为分散质的溶胶(sol)供给到气化装置10’(10a’、10b’)。

[0174]“溶胶”与胶体溶液(colloid solution)同义,是固体颗粒分散于液体中的分散系中,作为分散质的固体颗粒的粒径小,即使放置也不会沉淀的系。“溶胶”是胶体的下位概念之一。胶体是分散系的下位概念之一。

[0175]

而且,在原料气体供给系统1’中,在气化装置10’(10a’、10b’)内,从以固体原料作为分散质的溶胶(以下,有时称为“原料溶胶”。)将固体原料分离,气化装置10’(10a’、10b’)将其固体原料气化以生成原料气体。

[0176]

另外,在原料溶胶中,固体原料即使放置也不沉淀。因此,也可以如图14所示省略搅拌台21(参照图1)。

[0177]

在贮存容器20’中贮存原料溶胶。作为原料溶胶中的固体原料,例如,使用其粒径为1mm以下的固体原料。此外,作为原料溶胶的分散介质,例如,使用与悬浊液同样的分散介质。

[0178]

利用经由加压气体供给管100被导入贮存容器20’内的加压气体,将原料溶胶从贮存容器20’挤出,而供给到补充管110。被供给到补充管110的原料溶胶,例如由泵51向气化装置10’(10a’、10b’)送出。

[0179]

在原料溶胶中所得分散质浓度即固体原料浓度高且该原料溶胶的粘度高的情况下,气化装置10’(10a’、10b’),例如使用从图8的气化装置310中省略了搁架311a的、具有圆柱状的容器的气化装置。当使用这样的气化装置10’(10a’、10b’)时,在原料气体供给系统1’中,省略排出管130、131(参照图1)。而且,在气化装置10’(10a’、10b’)中生成固体原料时,仅使暂时贮存于气化装置10’(10a’、10b’)的容器内的原料溶胶的分散介质蒸发而将固体原料从该原料溶胶分离。分散介质的蒸发例如通过利用减压机构40的减压、利用对上述容器加热的加热机构的加热和它们的组合来进行。

[0180]

另外,作为气化装置10’(10a’、10b’),使用具有上述的圆柱状的容器的气化装置的情况下,能够适当调整载气导入口和排气口的位置。

[0181]

另外,在原料溶胶中的固体原料浓度低且该原料溶胶的粘度低的情况下,气化装置10’(10a’、10b’)也可以使用与图2、图7~图11所示的气化装置同样的装置。

[0182]

另外,在使用原料溶胶的情况下,也可以与第2实施方式同样地,设置清洗机构

400。而且,在使用原料溶胶的情况下,也可以与第3实施方式同样地,利用作用于原料溶胶的重力进行该原料溶胶向气化装置10’(10a’、10b’)的送出。

[0183]

如本实施方式那样,在使用原料溶胶的情况下,也与第1实施方式同样地,在向气化装置10’(10a’、10b’)补充固体原料时,不需要成膜装置500的附近的作业。因此,能够以对成膜装置500中的成膜处理不会造成不良影响的方式,对气化装置10’(10a’、10b’)补充固体原料。

[0184]

另外,在本实施方式中,作为更换对象的贮存容器20’不兼为气化装置,而其设置部位的自由度高,因此能够将该贮存容器20’设置在容易进行其更换作业的位置。

[0185]

另外,在本实施方式中,也与第1实施方式同样地,能够采用对2个气化装置10’(10a’、10b’)交替地补充固体原料的结构。因此,即使在使用加热需要较长时间的固体原料的情况下,也能够利用将固体原料加热至所希望的温度的待机时间将成膜处理的生产率降低。

[0186]

另外,在本实施方式中,也与第1实施方式同样地,不使固体原料成为溶解于溶剂的液体原料的状态,因此能够形成高品质的膜。

[0187]

另外,在本实施方式中,与第1实施方式同样地,分散介质的种类没有限定。

[0188]

另外,在本实施方式中,与如第1实施方式那样使用原料气体的悬浊液的情况下相比,能够提高补充的分散系中的原料浓度。这是因为不会发生固体原料的沉淀。因此,能够更高效地进行固体原料向气化装置的补充。

[0189]

[其他应用]

[0190]

本次公开的实施方式在所有方面均为例示而不应认为是限定性的。上述的实施方式在不脱离所附的权利要求及其主旨的情况下,能够以各种方式省略、替换、改变。

[0191]

另外,以下那样的结构也属于本发明的技术的范围。

[0192]

(1)一种对处理装置供给原料气体的原料气体供给系统,所述原料气体是通过将固体原料气化来生成的,其包括:

[0193]

将所述固体原料气化来生成所述原料气体的气化装置;

[0194]

送出机构,其从贮存有分散系的贮存容器向所述气化装置送出所述分散系,其中,所述分散系是在液体中分散所述固态原料而成的;和

[0195]

分离机构,其在所述气化装置内从所述分散系中分离出所述固体原料。

[0196]

依照上述(1),能够以对处理装置中的处理不会造成不良影响的方式,对原料气体供给系统补充固体原料。

[0197]

(2)上述(1)记载的原料气体供给系统中,所述分离机构具有过滤器,所述过滤器形成有多个比所述固体原料小的孔且设置在所述气化装置内。

[0198]

(3)上述(2)记载的原料气体供给系统中,所述过滤器在剖面观察时形成为波形形状。

[0199]

(4)上述(2)或者(3)记载的原料气体供给系统中,

[0200]

在所述过滤器的上方,所述气化装置的壳体具有所述分散系的补充口,

[0201]

所述过滤器沿所述气化装置的壳体的侧壁的内周面设置,且该过滤器的上表面是随着去往径向外侧而下降的倾斜面。

[0202]

依照上述(4),能够使固体原料高效地气化。

[0203]

(5)上述(4)记载的原料气体供给系统中,包括对所述壳体的侧壁进行加热的加热机构。

[0204]

(6)上述(2)~(5)的任一者记载的原料气体供给系统中,

[0205]

所述气化装置的壳体具有通向载气的供给源的载气导入口和通向所述处理装置的气体供给口,

[0206]

在所述壳体的隔着所述过滤器的两侧中的一侧设置有所述载气导入口,在另一侧设置有所述气体供给口。

[0207]

依照上述(6),能够可靠地获得高拾取量。

[0208]

(7)上述(1)~(6)的任一者记载的原料气体供给系统中,包括:

[0209]

对所述气化装置的所述分散系的补充口进行开闭的补充阀;和

[0210]

对所述补充阀的密封面供给流体来清洗该密封面的清洗机构。

[0211]

依照上述(7),能够防止气化装置的密闭性被破坏。

[0212]

(8)上述(1)~(7)的任一者记载的原料气体供给系统中,

[0213]

所述气化装置暂时贮存所述分散系,

[0214]

所述分离机构使暂时贮存于所述气化装置中的所述分散系的分散介质蒸发来分离出所述固体原料。

[0215]

(9)上述(8)记载的原料气体供给系统中,所述气化装置具有多个收纳所述分散系的搁架。

[0216]

(10)上述(9)记载的原料气体供给系统中,所述搁架在上下方向上层叠。

[0217]

(11)上述(10)记载的原料气体供给系统中,在上下方向上相邻的所述搁架以彼此向不同的方向伸出的方式形成。

[0218]

依照上述(11),能够延长载气的流路,提高拾取量。

[0219]

(12)上述(10)记载的原料气体供给系统中,

[0220]

载气的流路呈螺旋状地形成,

[0221]

所述搁架沿所述流路排列。

[0222]

依照上述(12),能够延长载气的流路,提高拾取量。

[0223]

(13)上述(1)~(12)的任一者记载的原料气体供给系统中,所述送出机构从所述贮存容器向所述气化装置进行所述分散系的加压输送。

[0224]

(14)上述(1)~(13)的任一者记载的原料气体供给系统中,所述送出机构通过作用于所述分散系的重力来将该分散系送出。

[0225]

(15)上述(1)~(14)的任一者记载的原料气体供给系统中,包括:

[0226]

彼此并排地连接的多个所述气化装置;和

[0227]

控制装置,其构成为能够输出控制信号,以使得在多个所述气化装置中的一部分气化装置为能够向所述处理装置供给原料气体的状态时,从所述贮存容器向其他所述气化装置送出所述分散系来在所述气化装置内从该分散系分离出所述固体原料。

[0228]

依照上述(15),即使在补充固体原料时,也能够持续地供给原料气体。

[0229]

(16)上述(1)~(15)的任一者记载的原料气体供给系统中,所述分散系是以所述固体原料为分散质的悬浊液。

[0230]

(17)上述(16)记载的原料气体供给系统中,包括对所述贮存容器内的所述悬浊液

进行搅拌的搅拌装置。

[0231]

依照上述(17),能够使对气化装置供给的悬浊液内的固体原料的比例均匀。

[0232]

(18)上述(1)~(15)的任一者记载的原料气体供给系统中,所述分散系是以所述固体原料为分散质的溶胶。

[0233]

(19)一种对处理装置供给原料气体的原料气体供给方法,所述原料气体是通过将固体原料气化来生成的,其包括:

[0234]

从贮存有分散系的贮存容器向气化装置送出所述分散系的步骤,其中,所述分散系是在液体中分散所述固态原料而成的;

[0235]

在所述气化装置内,从所述分散系中分离出所述固体原料的步骤;

[0236]

在所述气化装置内,使分离出的所述固体原料气化来生成原料气体的步骤;和

[0237]

将所生成的原料气体供给到所述处理装置的步骤。

[0238]

附图标记的说明

[0239]

1、1’原料气体供给系统

[0240]

10a、10b、10a’、10b’、300、310、320气化装置

[0241]

20贮存容器

[0242]

40减压机构

[0243]

51泵

[0244]

100加压气体供给管

[0245]

203加热机构

[0246]

420补充管

[0247]

500成膜装置

[0248]

r固体原料

[0249]

s悬浊液。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。