一种新型u型锭模

技术领域

1.本实用新型涉及铁合金铁水浇铸技术领域,尤其涉及一种新型u型锭模。

背景技术:

2.盛有熔融状硅锰合金的铁水包在向锭模浇铸过程中,需要对10~15个常规锭模逐个浇铸,浇铸次数多,产生大量浇铸烟气,不环保,且浇铸操作时间长,作业效率不高;同时常规锭模在浇铸后,只在锭模上方快速散热,冷却效率较低;形成的硅锰合金坯料体积较大,难以快速转运。

技术实现要素:

3.有鉴于此,针对上述不足,有必要提出一种新型u型锭模。

4.一种新型u型锭模,包括l型锭模槽、u型锭模槽、||型锭模槽、导气组件、固定组件,所述l型锭模槽相对设置有两组,所述u型锭模槽与l型锭模槽相对设置,所述u型锭模槽设置有两组,所述||型锭模槽在两组l型锭模槽之间设置有若干组,所述||型锭模槽在l型锭模槽与u型锭模槽之间还设置有若干组,所述l型锭模槽、u型锭模槽、||型锭模槽首尾相邻形成u型锭模,并留有间隙形成渣缝,所述l型锭模槽、u型锭模槽、||型锭模槽在底部沿长度方向开设有敞口的排气槽,所述导气组件分别设置于l型锭模槽、u型锭模槽、||型锭模槽底部,所述固定组件设置于l型锭模槽、u型锭模槽、||型锭模槽之间渣缝处的一侧或两侧。

5.优选的,所述导气组件包括第一导气板、第二导气板,所述第一导气板、第二导气板平行设置于排气槽下方,所述第一导气板与第二导气板之间形成导气槽,所述导气槽与所述排气槽相联通。

6.优选的,所述固定组件包括第一固定板、第二固定板、第一固定栓、第二固定栓,所述第一固定板设置于相邻u型锭模槽、||型锭模槽靠近渣缝处的外壁上,所述第二固定板设置于相邻u型锭模槽、||型锭模槽靠近渣缝处的内壁上,所述第一固定栓设置于第一固定板、u型锭模槽、第二固定板预设的通孔中,所述第二固定栓设置于第一固定板、||型锭模槽、第二固定板预设的通孔中。

7.优选的,所述l型锭模槽相邻槽体两侧开设有提拉口,所述u型锭模槽相邻槽体三侧开设有提拉口,所述||型锭模槽相对槽体两侧开设有提拉口,所述提拉口竖截面呈梯形。

8.优选的,所述提拉口倾斜面相对设置有限位块,所述限位块与水平方向的夹角为25~75

°

。

9.优选的,所述提拉口中还设置有提拉板,所述提拉板顶部设置于提拉口上方,所述提拉板底部设置于限位块上表面并延伸至提拉口底部。

10.优选的,所述渣缝宽度为0.3~2cm。

11.由上述技术方案可知,本实用新型提供了一种新型u型锭模,其有益效果是:通过l型锭模槽、u型锭模槽、||型锭模槽首尾相邻形成u型锭模,熔融硅锰合金铁水包的一次浇铸量更大,其浇铸质量较2个常规锭模浇铸质量提升20%以上,大幅提升硅锰合金坯料生产效

率,同时集烟罩对浇铸过程中的烟气收集更加便捷,有效减少烟气逸散情况发生;在l型锭模槽、u型锭模槽、||型锭模槽底部设置第一导气板、第二导气板,使导气槽与排气槽相联通,进而加速u型锭模中熔融硅锰合金的冷却速度,显著提升其冷却效率;在u型锭模各相邻l型锭模槽、u型锭模槽、||型锭模槽之间形成若干渣缝,以使硅锰合金坯料在其上下表面都形成凹形面,更易断裂,成为小块坯料,便于转运、破碎。该u型锭模的应用,具有良好的经济社会效益。

附图说明

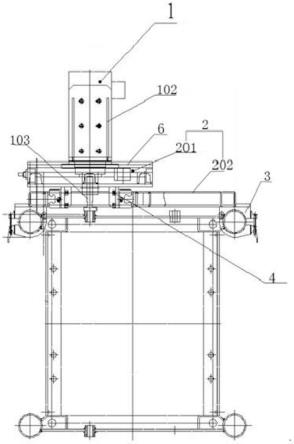

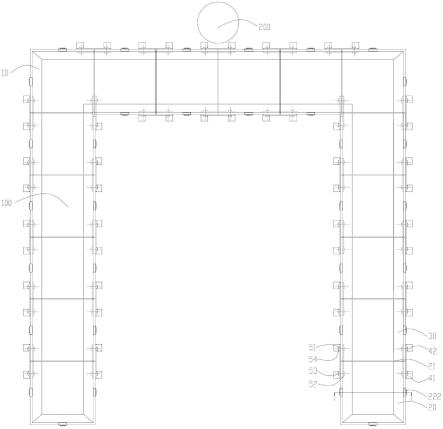

12.图1为新型u型锭模的俯视结构示意图。

13.图2为图1中l型锭模槽的局部放大示意图。

14.图3为图1中u型锭模槽的局部放大示意图。

15.图4为图1中a-a的局部剖视示意图。

16.图5为图3的侧视结构示意图。

17.图6为图5的局部放大示意图。

18.图中:l型锭模槽10、u型锭模槽20、渣缝21、提拉口22、限位块221、提拉板222、||型锭模槽30、排气槽31、第一导气板41、第二导气板42、导气槽421、第一固定板51、第二固定板52、第一固定栓53、第二固定栓54;u型锭模100;缓冲包200。

具体实施方式

19.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

20.参见图1至图6,本实用新型提供了一种新型u型锭模100,包括l型锭模槽10、u型锭模槽20、||型锭模槽30、导气组件、固定组件,所述l型锭模槽10相对设置有两组,所述u型锭模槽20与l型锭模槽10相对设置,所述u型锭模槽20设置有两组,所述||型锭模槽30在两组l型锭模槽10之间设置有若干组,所述||型锭模槽30在l型锭模槽10与u型锭模槽20之间还设置有若干组,所述l型锭模槽10、u型锭模槽20、||型锭模槽30顶部开设有浇铸凹槽,所述浇铸凹槽竖截面成梯形,所述l型锭模槽10、u型锭模槽20、||型锭模槽30首尾相邻形成u型锭模100,并留有间隙形成渣缝21,所述l型锭模槽10、u型锭模槽20、||型锭模槽30在底部沿长度方向开设有敞口的排气槽31,所述导气组件分别设置于l型锭模槽10、u型锭模槽20、||型锭模槽30底部,所述固定组件设置于l型锭模槽10、u型锭模槽20、||型锭模槽30之间渣缝21处的一侧或两侧。

21.具体的,各l型锭模槽10、u型锭模槽20、||型锭模槽30首尾相邻形成u型锭模100后,在u型锭模100顶部同时形成u型浇铸凹槽,在熔融硅锰合金浇铸时,在u型锭模100一侧设置缓冲包200,先将铁水包中的熔融硅锰合金倾入到缓冲包200中,缓冲包200靠近u型锭模100中间位置一侧设置有缓冲嘴,该缓冲嘴延伸至u型浇铸凹槽上方,从而使熔融硅锰合金通过缓冲包200、缓冲嘴倾入u型浇铸凹槽中,熔融硅锰合金在u型浇铸凹槽中从中间向两端不断填充,直至整个u型浇铸凹槽浇铸完毕。

22.优选的,在另一实施例中,因u型锭模100浇铸量较大,熔融硅锰合金在u型浇铸凹槽两侧的移动速率不一致,浇铸位移较长,造成熔融硅锰合金在u型锭模100两侧的冷却速率不一致,使u型浇铸凹槽端部出现局部未填充满的情况,为避免这类情况发生,在u型浇铸凹槽中间位置一侧撒入较多硅锰合金渣,形成硅锰合金渣墙,使熔融硅锰合金从渣墙一侧向u型浇铸凹槽端部方向移动,直至填充完成;移动缓冲嘴,使熔融硅锰合金从渣墙另一侧向u型浇铸凹槽另一端部方向移动,直至填充完成。

23.具体的,所述l型锭模槽10、u型锭模槽20、||型锭模槽30首尾相邻形成u型锭模100,在各相邻锭模槽间留有间隙,形成渣缝21,向该渣缝21中填入较小硅锰合金颗粒,直至硅锰合金颗粒填满渣缝21,并在渣缝21处平铺更小的硅锰合金颗粒及粉末,形成下垄状凸起,同时在渣缝21正上方的熔融硅锰合金表面撒入硅锰合金粉末,形成上垄状凸起,以使熔融硅锰合金在u型浇铸凹槽填充过程中,在下垄状凸起、上垄状凸起处都形成凹形面,熔融硅锰合金冷却后,形成硅锰合金坯料,对硅锰合金坯料只需施加较小外力,即可使硅锰合金坯料在上垄状凸起、下垄状凸起处的凹形面断裂,通过吊车及吊钩快速将断裂的坯料吊出至外部的转运盘中。

24.所述排气槽31敞口方向位于l型锭模槽10、u型锭模槽20、||型锭模槽30底部下方,该排气槽31形状为矩形腔体,其顶部与u型浇铸凹槽底部保持一定厚度,以使u型浇铸凹槽保持足够强度,当u型浇铸凹槽中盛满熔融硅锰合金后,u型浇铸凹槽中的大量热量从排气槽31中不断向外部扩散,与空气进行热交换。

25.具体的,所述固定组件在l型锭模槽10与||型锭模槽30之间渣缝21的一侧设置,所述固定组件在u型锭模槽20与||型锭模槽30之间渣缝21的两侧设置,所述固定组件还在相邻||型锭模槽30之间渣缝21的两侧设置,采用模块化设计,以使l型锭模槽10、u型锭模槽20、||型锭模槽30之间的连接更为牢固,便于拆卸拼装,并减小渣缝21偏差。

26.进一步,所述导气组件包括第一导气板41、第二导气板42,所述第一导气板41、第二导气板42平行设置于排气槽31下方,所述第一导气板41与第二导气板42之间形成导气槽421,所述导气槽421与所述排气槽31相联通。

27.具体的,所述第一导气板41、第二导气板42平行设置于排气槽31下方,均为刚性板体,一方面支撑l型锭模槽10、u型锭模槽20、||型锭模槽30形成的u型锭模100,另一方面使u型锭模100底部与地面形成更多导气槽421,导气槽421与排气槽31相联通,进而使将排气槽31中的热量不断传递至外部空气中,加快u型锭模100中熔融硅锰合金的冷却速度,显著提升其冷却效率。

28.进一步,所述固定组件包括第一固定板51、第二固定板52、第一固定栓53、第二固定栓54,所述第一固定板51设置于相邻u型锭模槽20、||型锭模槽30靠近渣缝21处的外壁上,所述第二固定板52设置于相邻u型锭模槽20、||型锭模槽30靠近渣缝21处的内壁上,所述第一固定栓53设置于第一固定板51、u型锭模槽20、第二固定板52预设的通孔中,所述第二固定栓54设置于第一固定板51、||型锭模槽30、第二固定板52预设的通孔中。

29.具体的,所述第一固定板51、第二固定板52为刚性板体,所述第一固定栓53、第二固定栓54为刚性固定栓或销钉或固定杆或螺栓螺母组件,便于拼装拆除,同时这些配件耐高温、耐腐蚀、抗变形,使用寿命更长,大幅减少u型锭模100维护成本。

30.进一步,所述l型锭模槽10相邻槽体两侧开设有提拉口22,所述u型锭模槽20相邻

槽体三侧开设有提拉口22,所述||型锭模槽30相对槽体两侧开设有提拉口22,所述提拉口22竖截面呈梯形。

31.进一步,所述提拉口22倾斜面相对设置有限位块221,所述限位块221为刚性耐高温条或块,所述限位块221与水平方向的夹角α为25~75

°

,以使提拉板222在提拉口22中具有灵活的插入角度,便于在提拉板222处的硅锰合金坯料上形成豁口,当天车作业时,快速将吊钩挂在坯料的豁口上。

32.进一步,所述提拉口22中还设置有提拉板222,所述提拉板222顶部设置于提拉口22上方,所述提拉板222底部设置于限位块221上表面并延伸至提拉口22底部。

33.具体的,提拉板222顶部设置有提拉把手,在u型锭模100浇铸前,将提拉板222插入提拉口22中,当u型锭模100浇铸完全且冷却后,作业人员对提拉板222施加推力和拉力,使提拉板222从提拉口22中快速抽离,不需采用吊车等装备。

34.进一步,所述渣缝21宽度d为0.3~2cm。

35.具体的,渣缝21宽度根据生产要求进行调整,当渣缝21较宽时,在渣缝21中填入较大硅锰合金颗粒,当渣缝21较窄时,在渣缝21中填入较小硅锰合金颗粒。

36.本实用新型实施例装置中的模块或单元可以根据实际需要进行合并、划分和删减。

37.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。