1.本发明涉及汽车前端动力总成安装结构设计技术领域,具体涉及一种碰撞过程中前动力总成的可控脱落结构。

背景技术:

2.随着国内纯电动汽车的保有量逐步增加,电动汽车安全性越来越受到消费者的关注;电动汽车前悬更短,吸能空间有限;特别是c-ncap 2021版引入mpdb测试后,对正面碰撞的机舱压溃吸能,前动力总成在碰撞中的脱落及运动形式提出了更高的要求。

3.c-ncap(中国新车评价规程,china-new car assessment programme)2021版中mpdb(c-ncap测试标准中定义的一种碰撞工况,正面50%重叠车对移动壁障碰撞,试验车和壁障的碰撞速度都为50km/h)取代了odb工况,mpdb碰撞能量更大,并且还增加了车辆兼容性的评价,主要包含了壁障入侵均匀性、壁障击穿、壁障虚拟乘员负载指数。机舱内动力总成在碰撞如无法可控脱落,将严重影响机舱吸能空间的有效利用,进而影响mpdb工况碰撞兼容性得分。

4.为解决该问题,当前主流车型往往设计了可断裂的动力总成悬置来提升碰撞性能,但是由于参与控制动力总成脱落的部件少,动力总成往往不可完全脱落或脱落后运动姿态不可控,造成机舱吸能空间无法完全释放的,进而导致mpdb工况碰撞兼容性得分偏低。而且,失控运动的动力总成还可能撞击机舱内高压部件,造成高压部件破损,造成高压短路等严重的次生伤害。

技术实现要素:

5.基于上述表述,本发明提供了一种碰撞过程中前动力总成的可控脱落结构,以解决现有技术中碰撞发生时动力总成不可完全脱落或脱落后运动姿态不可控,导致mpdb工况碰撞兼容性得分偏低甚至可能造成严重次生灾害的技术问题技术问题。

6.本发明解决上述技术问题的技术方案如下:

7.一种碰撞过程中前动力总成的可控脱落结构,包括副车架和悬置组件;

8.所述副车架包括架体、前安装件和后安装件,所述架体为中部限定有通孔的框架结构,所述通孔上方用于悬置安装前动力总成,所述前安装件和后安装件均固定连接于所述架体上且分别位于所述通孔的前侧和后侧;

9.所述悬置组件包括前悬置件和后悬置件,所述前悬置件的前端可转动的安装于前安装件,所述前悬置件的后端用于与所述前动力总成的前部固定连接;所述后悬置件的后端可转动的安装于所述后安装件,所述前悬置件的转动轴线和所述后悬置件的转斗轴线平行设置,所述后悬置件的前端用于与所述前动力总成的后部固定连接,所述前悬置件和所述后悬置件均为脆性材料制成的薄壁结构件且可在碰撞中断裂,所述前悬置件的前端和后端之间具有应力集中的折弯部分。

10.与现有技术相比,本技术的技术方案具有以下有益技术效果:

11.本技术提供的可控脱落机构在汽车正常使用时,前悬置件和后悬置件可以保证前动力总成的稳定连接,当正面碰撞发生时,由于前悬置件的两端之间具有应力集中的折弯部分,后悬置件会在碰撞中晚于前悬置件断裂,当前悬置件断裂之后,后悬置件成为前动力总成与架体的唯一稳定连接,动力总成将在后悬置件的牵引下随着架体的折弯向后下方可控移动,从而增大机舱的压溃吸能空间,提高了碰撞兼容性,从而实现前动力总成的可控脱落,可以有效提升车辆mpdb工况碰撞兼容性得分。

12.在上述技术方案的基础上,本发明还可以做如下改进。

13.进一步的,所述前悬置件的前端和后端在前后方向上错开设置。

14.进一步的,所述架体包括前梁、后梁和间隔安装于前梁和后梁之间的侧梁,所述通孔位于前梁和后梁之间,所述前梁两侧对称安装有两个前安装件,所述前安装件包括间隔相对设置的前安装板,所述后安装件设置于所述后梁中部并包括间隔相对设置的后安装板。

15.进一步的,所述前梁的两端具有用于与车身连接的前连接部,所述后梁的两端具有与车身连接的后连接部。

16.进一步的,所述副车架还包括两个中部连接件,所述中部连接件的下端一一对应连接于所述侧梁,所述中部连接件的上端向远离所述通孔一侧延伸,并形成有连接平台,所述连接平台的上端面罩设有限位罩,所述限位罩和所述连接平台之间行形成有空腔,所述空腔靠前的一侧开口且朝后的一侧封闭,所述限位罩的上端超前的一侧形成有限位槽口。

17.进一步的,所述副车架还包括加强板,所述加强板安装于所述架体靠近后端位置,所述加强板连接所述后连接部和汽车动力电池安装位或者汽车车身。

18.进一步的,所述加强板为钢制钣金结构件或者铝制结构件。

19.进一步的,所述副车架还包括连接稳定件,所述连接稳定件为长条状结构,其两端固定连接于所述后悬置件与所述后安装件的连接处一端。

20.进一步的,所述连接稳定件与所述后安装板为一体成型结构,所述后梁为具有前端板和上端板的中空腔体,所述连接稳定件具有两个,两个所述连接稳定件分别对应安装于所述前端板和上端板,所述后安装板位于两个所述连接稳定件之间。

21.进一步的,所述前悬置件和后悬置件为6系铝合金材质的网状薄壁结构件。

附图说明

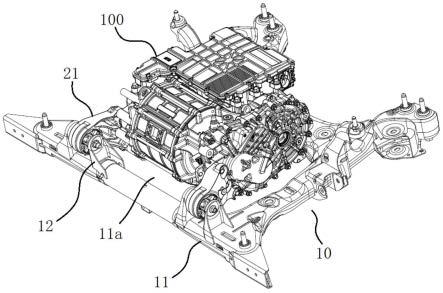

22.图1为本发明实施例提供的一种碰撞过程中前动力总成的可控脱落结构的示意图;

23.图2为图1另一视角的示意图;

24.图3为图1俯视视角下前悬置件的分布示意图;

25.图4中部连接件的示意图;

26.图5为本实施例可控脱落结构与车身的连接示意图;

27.图6为图5的仰视示意图;

28.图7为图2中连接稳定件的示意图。

具体实施方式

29.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的实施例。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本技术的公开内容更加透彻全面。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

31.可以理解,空间关系术语例如“在

……

下”、“在

……

下面”、“下面的”、“在

……

之下”、“在

……

之上”、“上面的”等,在这里可以用于描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语还包括使用和操作中的器件的不同取向。例如,如果附图中的器件翻转,描述为“在其它元件下面”或“在其之下”或“在其下”元件或特征将取向为在其它元件或特征“上”。因此,示例性术语“在

……

下面”和“在

……

下”可包括上和下两个取向。此外,器件也可以包括另外地取向(譬如,旋转90度或其它取向),并且在此使用的空间描述语相应地被解释。

32.需要说明的是,当一个元件被认为是“连接”另一个元件时,它可以是直接连接到另一个元件,或者通过居中元件连接另一个元件。以下实施例中的“连接”,如果被连接的电路、模块、单元等相互之间具有电信号或数据的传递,则应理解为“电连接”、“通信连接”等。

33.如图1和图2所示,本技术实施例提供了一种碰撞过程中前动力总成的可控脱落结构,其包括副车架10和悬置组件。

34.其中,副车架整体为钢制钣金结构件,其包括架体11、前安装件12和后安装件13,架体11为中部限定有通孔11a的框架结构,通孔11a上方用于悬置安装前动力总成100,前安装件12和后安装件13均固定连接于架体11上且分别位于通孔11a的前侧和后侧。

35.在本实施例中,架体11包括前梁111、后梁112和间隔安装于前梁111和后梁112之间的侧梁113,通孔11a位于前梁111和后梁112之间,前梁111两侧对称安装有两个前安装件12,具体的,前安装件12包括间隔相对设置的前安装板,后安装件13设置于后梁112中部并包括间隔相对设置的后安装板。

36.其中,悬置组件包括前悬置件21和后悬置件22。

37.优选的,前悬置件21的前端可转动的安装于前安装件12,对应上述结构,前悬置件21的前端通过转轴可转动的安装于两个前安装板之间,前悬置件21的后端用于与前动力总成100的前部固定连接。

38.后悬置件22的后端可转动的安装于后安装件13,对应上述结构,后悬置件22的后端通过转轴可转动的安装于两个后安装板之间,其中,前悬置件21的转动轴线和后悬置件22的转斗轴线平行设置,后悬置件22的前端用于与前动力总成100的后部固定连接。

39.上述结构可以保证车辆在正常使用时,通过前悬置件21和后悬置件22的结构可保证前动力总成的稳定安装。

40.其中,前悬置件21和后悬置件22均为脆性材料制成的薄壁结构件且可在碰撞中断裂,前悬置件21的前端和后端之间具有应力集中的折弯部分。

41.更优选的,前悬置件21和后悬置件22为6系铝合金材质的网状薄壁结构件,该材质的结构有效保证了前悬置件21和后悬置件22在正常使用的结构强度以及碰撞时的脆性断

裂。

42.在本技术优选的实施例中,前悬置件21的前端和后端在前后方向上错开设置,这样可以在正向碰撞时形成更有效的脆性断裂。

43.如图3所示,前悬置件21的前端较后端更靠近架体11的外侧位置,进而形成前后方向上的错位设置,前悬置件21整体呈一个变形的z字形结构,其在靠近两端的位置出现拐角,当碰撞发生时,拐角部分的应力急剧变大,前悬置件21从该位置发生断裂,通过前悬置件21的断裂,使得前悬置件21占据的横向空间被释放,该释放的空间可以容纳更大的前纵梁折弯变形量,进而有效地降低了mpdb试验壁障的碰撞加速度,提高碰撞兼容性。

44.本实施例由于前悬置件21的两端之间具有应力集中的折弯部分,而后悬置件22没有明显的应力集中区域,后悬置件22会在碰撞中晚于前悬置件断裂,当前悬置件21断裂之后,后悬置件22成为前动力总成100与架体11的唯一稳定连接,前动力总成100将在后悬置件22的牵引下随着架体11的折弯向后下方可控移动,前动力总成100的运动使得机舱压溃空间进一步被释放,使mpdb试验壁障的碰撞加速度进一步降低,壁障压溃更均匀,进一步提高了碰撞兼容性。

45.在本实施例中,为实现副车架10与车身结构的连接,前梁111的两端具有用于与车身连接的前连接部1111,后梁112的两端具有与车身连接的后连接部1121,在一种具体的实施例中,前连接部1111上端用于与前纵梁的下端连接,后连接部1121的上端连接车辆a柱,可以理解的是,前连接部1111和后连接部1121均是为了保证副车架10与车身基础牢固连接,因此强度应满足在碰撞中不可脱落。

46.如图4结合图1和图2所示,副车架3还包括两个中部连接件14,中部连接件14的下端一一对应连接于侧梁113,中部连接件14的上端向远离通孔11a一侧延伸,并形成有连接平台141,连接平台141的上端面罩设有限位罩142,限位罩142和连接平台之间行形成有空腔14a,空腔靠前的一侧开口且朝后的一侧封闭,限位罩142的上端超前的一侧形成有限位槽口14b,中部连接件使得副车架10的中部区域具有两个可靠的安装点,进一步加强前动力总成100与车身的连接,同时由于空腔14a和限位槽口14b的设计,使得当碰撞发生时,副车架10的中部可以从其所安装的位置纵向滑出,如在本实施例中,结合图5所示,侧梁113沿前纵梁200延伸方向安装于前纵梁200的下端,正面碰撞发生时,中部安装区域可从所安装的前纵梁200区域滑出,确保前动力总成100与副车架10之间只有后悬置件22唯一一个连接点,进而保证前动力总成100按照预设方向的可控运动。

47.在本实施例中,如图6所示,为了防止前动力总成运动过程中向后挤压车类高压部件副车架10还包括加强板15,加强板15安装于架体11靠近后端位置,加强板15连接后连接部1121和汽车动力电池安装位。

48.加强板15用于在后连接部1121与汽车动力电池安装位之间建立连接,该部件可以把碰撞中后连接部1121的一部分受力分散到汽车动力电池安装位上,确保了后连接部1121在碰撞中不脱落,确保了前动力总成100在跟随副车架10运动中不过度后移而造成撞击高压部件(如汽车动力电池及电池控制元件)的次生问题。

49.可以理解的是,加强板15为具有一定强度的结构板件,在本实施例中,优选为钢制钣金件,在其他实施例中,也可以为铝制结构件,另外加强板15除了可以与汽车动力电池安装位连接外,还可以直接连接汽车车身,由汽车车身将碰撞中后连接部1121的一部分受力

分散。

50.为了保证后悬置件2的稳定连接,确保碰撞中后悬置件2稳定在前悬置件21之后断裂,副车架10还包括连接稳定件16,连接稳定件16为长条状结构,其两端固定连接于后悬置件22与后安装件13的连接处的一端。

51.具体的,在本实施例中,采用如下安装方式,连接稳定件16与后安装板为一体成型结构,后梁112为四个侧板围合形成的中空腔体结构,连接稳定件16具有两个,两个连接稳定件16分别对应安装于后梁112的前端板和上端板,后安装板位于两个连接稳定件16之间。

52.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。