1.本发明实施例涉及电动车控制技术领域,尤其涉及一种电动车推车模式车速控制方法及装置。

背景技术:

2.随着全球温室效应的逐渐加重,人们对保护环境的诉求越来越强烈,其中燃油车尾气排放是造成全球温室效应的重要原因,为了响应绿色环保的理念,电动自行车以环保及节能的优势日益受到人们的青睐。

3.推车步行模式是电动自行车的重要功能之一,在推车步行模式下,电动自行车需要给用户提供辅助驱动力,让用户可以更轻松地跟车步行。由此在推车步行模式下需将电动自行车的车速维持在6km/h下。

4.目前,为了减小电动自行车的造价成本和制造的结构复杂度,电动自行车主要采用低精度轮速传感器实时检测车速,从而实现电动自行车的低车速控制。但是采用低精度轮速传感器控制电动自行车低车速存在反应速度慢的问题,从而会使得电动自行车的恒速控制滞后,电动自行车的车速限制滞后,由此会存在巨大的安全隐患。此外,电动自行车推车模式的传统恒转速控制存在用户体验感不佳的问题,传统的速度闭环控制为了使车速达到目标车速,容易使人有被车拖着走的感觉。

技术实现要素:

5.本发明实施例提供一种电动车推车模式车速控制方法及装置,在采用低精度轮速传感器前提下,提高低车速的控制精度,提高用户体验的舒适性。

6.第一方面,本发明实施例提供了一种电动车推车模式车速控制方法,其包括:

7.根据目标机械档位和后轮车速,确定中置电机的转速估计值和中置电机的转速补偿值;

8.根据转速估计值和转速补偿值,确定中置电机的转速目标值;

9.根据转速目标值和中置电机的实际转速,确定中置电机的电机目标驱动扭矩值;

10.在预设时间内,逐步调整中置电机的电机驱动转矩值至电机目标驱动扭矩值。

11.可选地,确定中置电机的转速估计值的方法包括:

12.根据目标机械档位,获取中置电机的目标链轮比;

13.根据后轮车速、目标链轮比以及中置电机的传动比,确定转速估计值。

14.可选地,在确定中置电机的转速目标值之后,确定中置电机的电机目标驱动扭矩值之前,还包括:

15.根据目标车速、最大机械档位、最小机械档位以及中置电机的传动比,确定中置电机的转速范围;

16.判断转速目标值是否在转速范围内;

17.若否,根据转速范围,重新设定转速目标值。

18.可选地,确定中置电机的转速范围的方法,包括:

19.根据最大机械档位获取第一链轮比;

20.根据目标车速、传动比以及第一链轮比,确定中置电机转速的最大转速值;

21.根据最小机械档位获取第二链轮比;

22.根据目标车速、传动比以及第二链轮,确定中置电机转速的最小转速值。

23.可选地,确定中置电机的电机目标驱动扭矩值的方法,包括:

24.获取中置电机的实际转速;

25.根据转速目标值和中置电机的实际转速,获得目标差值;

26.根据目标差值,确定电机目标驱动扭矩值。

27.可选地,获取中置电机的实际转速的方法,包括:

28.获取中置电机当前采样周期的机械角度、中置电机上一采样周期的机械角度以及对中置电机机械角度的采样频率;

29.根据中置电机当前采样周期的机械角度、中置电机上一采样周期的机械角度以及对中置电机机械角度采样频率,计算中置电机实际转速。

30.可选地,逐步调整中置电机的电机驱动转矩值至电机目标驱动扭矩值的方法,包括:

31.根据后轮车速,获取电机最大驱动转矩值;

32.在逐步调整电机驱动转矩值至电机目标驱动扭矩值的过程中,实时判断每次调整后的电机驱动转矩值是否大于电机最大驱动转矩值;

33.若是,则输出最大驱动转矩值;

34.否则,输出电机驱动转矩值。

35.可选地,电机驱动转矩值在预设时间内呈线性变化,直至等于电机目标驱动扭矩值。

36.可选地,获取电机最大驱动转矩值的方法,包括:

37.获取后轮车速-电机最大驱动转矩值的关系曲线;

38.根据后轮车速-电机最大驱动转矩值的关系曲线和后轮车速,获取电机最大驱动转矩值。

39.第二方面,本发明实施例还提供了一种电动车推车模式车速控制装置,其包括:

40.第一确定模块,用于根据目标机械档位和后轮车速,确定中置电机的转速估计值和中置电机的转速补偿值;

41.第二确定模块,用于根据转速估计值和转速补偿值,确定中置电机的转速目标值;

42.第三确定模块,用于根据转速目标值和中置电机的实际转速,确定中置电机的电机目标驱动扭矩值;

43.调整模块,用于在预设时间内,逐步调整中置电机的电机驱动转矩值至所示电机目标驱动扭矩值。

44.本发明实施例通过根据目标机械档位和后轮车速,确定中置电机的转速估计值和中置电机的转速补偿值,可以便于后续在中置电机的转速估计值的基础上进行调整。根据转速估计值和转速补偿值,确定中置电机的转速目标值,可以在不知道链轮比的情况下,间接获得中置电机的转速目标值。根据转速目标值和中置电机的实际转速,确定中置电机的

电机目标驱动扭矩值。在预设时间内,逐步调整中置电机的电机驱动转矩值至电机目标驱动扭矩值,可以使用户在推车模式下不会有明显的拉扯感,从而提高用户体验的舒适性。综上,本方案可以将对车速的调整转换为对中置电机的转速目标值的调整,从而提高了低车速的控制精度。

附图说明

45.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

46.图1为本发明实施例提供的一种电动车推车模式车速控制方法的流程示意图;

47.图2为本发明实施例提供的一种后轮车速与转速补偿值的关系曲线图;

48.图3位本发明实施例提供的一种确定中置电机的转速估计值的方法的流程示意图;

49.图4为本发明实施例提供的一种确定所述中置电机的转速目标值的方法的流程示意图;

50.图5为本发明实施例提供的另一种电动车推车模式车速控制方法的流程示意图;

51.图6为本发明实施例提供的一种确定中置电机的转速范围的方法的流程示意图;

52.图7为本发明实施例提供的一种确定中置电机的电机目标驱动扭矩值的方法的流程示意图;

53.图8为本发明实施例提供的一种获取中置电机的实际转速的方法的流程示意图;

54.图9为本发明实施例提供的一种逐步调整中置电机的电机驱动转矩值至电机目标驱动扭矩值的方法的流程示意图;

55.图10为本发明实施例提供的一种后轮车速与电机最大驱动转矩值的关系曲线图;

56.图11为本发明实施例提供的一种环路控制电路的结构示意图;

57.图12为本发明实施例提供的一种电动车推车模式车速控制装置的结果示意图。

具体实施方式

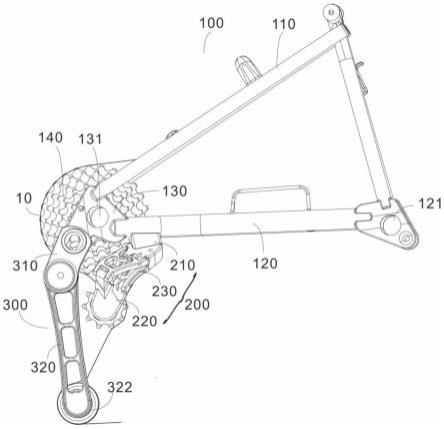

58.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

59.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“目标”、“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”及其的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设

备固有的其它步骤或单元。

60.图1为本发明实施例提供的一种电动车推车模式车速控制方法的流程示意图,本实施例可适用于电动自行车推车模式下的低速控制,该方法可以由电动车推车模式车速控制装置来执行,该装置可采用硬件和/或软件的方式来实现。该方法具体包括如下步骤:

61.s110、根据目标机械档位和后轮车速,确定中置电机的转速估计值和中置电机的转速补偿值。

62.具体地,中置电机是指安装在电动自行车车身中间位置(脚踏板位置)的驱动电机。中置电机与电动自行车的车身连接,并通过多条链条与后轮连接,实现驱动电机给后轮的动力传输。其中,中置电机包括多个机械档位,每一不同的机械档位对应与后轮连接的不同的链条,可任意选择一个机械档位作为目标机械档位。示例性的,可以选择电动自行车的中间档位作为目标机械档位。后轮车速可以通过低精度轮速传感器进行采集,需要注意的是通过低精度轮速传感器采集的后轮车速是不精确的。

63.由于当前电动自行车的具体档位和实际车速均不是精准的值,因此根据目标机械档位和当前车速计算得到的中置电机的转速估计值并不是当前中置电机的实际转速,是对中置电机转速的一个预估值,便于后续在中置电机的转速估计值的基础上进行调整。

64.中置电机的转速补偿值是可以根据后轮车速查找后轮车速与转速补偿值的关系对应表或后轮车速与转速补偿值的关系曲线图得到。其中,根据后轮车速查阅的后轮车速与转速补偿值的关系对应表或后轮车速与转速补偿值的关系曲线图是设计人员预先设置的。示例性的,图2为本发明实施例提供的一种后轮车速与转速补偿值的关系曲线图,其中横坐标为后轮车速,纵坐标为转速补偿值。图2中包括三种曲线后轮车速与转速补偿值的关系曲线,即曲线210、曲线220以及曲线230,当曲线210、曲线220以及曲线230后轮车速过大或过小时所对应的转速补偿值相同,曲线210、曲线220以及曲线230在后轮车速为6时转速补偿值均为0。

65.需要注意的是,在设计人员预先设置后轮车速与转速补偿值的关系曲线时,由于低精度轮速传感器采集的后轮车速呈阶梯状,会导致后轮车速与转速补偿值的关系曲线也同样呈现阶梯状,此时需要通过结合电机转速估计滤波器系数设计滤波器使得后轮车速与转速补偿值的关系曲线过渡更加平稳,从而使得到的不同后轮车速所对应的转速补偿值更加平稳,设计的转速补偿值跟随后轮车速的曲线更加平滑。

66.s120、根据转速估计值和转速补偿值,确定中置电机的转速目标值。

67.具体地,后车轮每转一圈,轮速信号出现一次上升沿,当检测到上升沿时更新后轮车速,再通过更新的后轮车速与转速补偿值的关系曲线得到转速补偿值,并根据转速估计值和转速估计值确定中置电机的转速目标值,即中置电机的转速目标值等于转速估计值和转速补偿值的和。由此,上述过程可以在不知道链轮比的情况下,间接获得中置电机的转速目标值。

68.需要注意的是:由于电动自行车是在后轮的带动下行驶的,因此电动自行车后轮车速等于电动自行车车速。

69.s130、根据转速目标值和中置电机的实际转速,确定中置电机的电机目标驱动扭矩值。

70.其中,电机输出的扭矩与中置电机的转速有关,由此可以根据转速目标值和中置

电机的实际转速,计算出转速目标值与中置电机的实际转速的差值,从而根据转速目标值与中置电机的实际转速的差值,确定中置电机的电机目标驱动扭矩值。

71.s140、在预设时间内,逐步调整中置电机的电机驱动转矩值至电机目标驱动扭矩值。

72.具体地,为了增强用户在推车模式下的舒适度,避免在电机转速闭环控制下因中置电机转速及时跟随电机目标驱动扭矩值产生明显的拉扯感,可以在预设时间内,逐步调整中置电机的电机驱动转矩值至电机目标驱动扭矩值,实现逐步调节中置电机的转速,从而实现对后车轮转速的调节,也就是实现对车速的调节。

73.本发明实施例通过根据目标机械档位和后轮车速,确定中置电机的转速估计值和中置电机的转速补偿值,可以便于后续在中置电机的转速估计值的基础上进行调整。根据转速估计值和转速补偿值,确定中置电机的转速目标值,可以在不知道链轮比的情况下,间接获得中置电机的转速目标值。根据转速目标值和中置电机的实际转速,确定中置电机的电机目标驱动扭矩值。在预设时间内,逐步调整中置电机的电机驱动转矩值至电机目标驱动扭矩值,可以使用户在推车模式下不会有明显的拉扯感,从而提高用户体验的舒适性。综上,本方案可以将对车速的调整转换为对中置电机的转速目标值的调整,从而提高了低车速的控制精度。

74.示例性地,图3位本发明实施例提供的一种确定中置电机的转速估计值的方法的流程示意图,在上述实施例的基础上,对确定中置电机的转速估计值的方法进行进一步细化说明:

75.s310、根据目标机械档位,获取中置电机的目标链轮比。

76.其中,链轮比是中置电机带动后轮的链条与后轮之间的转动比。示例性地,若中置电机带动后轮的链条转动一圈,后轮也转动一圈,则此时的链轮比为1:1。中置电机的每一不同的机械档位对应不同的链条与后轮连接,因此根据选定的目标机械档位可以确定中置电机带动与后轮转动的链条,从而确定目标链轮比。

77.s320、根据后轮车速、目标链轮比以及中置电机的传动比,确定转速估计值。

78.具体地,中置电机的传动比是指电机内部相互咬合的机械齿轮之间的角速度比值。转速估计值=后轮车速*目标链轮比*中置电机的传动比。

79.综上,利用上述方式可以预先估计得到转速估计值,便于后续在中置电机的转速估计值的基础上进行调整,得到符合要求的转速目标值。

80.示例性地,图4为本发明实施例提供的一种确定所述中置电机的转速目标值的方法的流程示意图,在上述实施例的基础上,对确定中置电机的转速目标值进行进一步细化说明:

81.s410、判断是否检测到轮速信号的上升沿。若是则执行s420;若否则重新执行s410。

82.s420、根据后轮车速,确定中置电机的转速补偿值。

83.s430、根据转速估计值和转速补偿值,确定中置电机的转速目标值。

84.s440、根据目标车速、最大机械档位、最小机械档位以及中置电机的传动比,确定中置电机的转速范围。

85.s450、判断转速目标值是否在转速范围内。若是则执行s470;若否,则执行s460。

86.s460、根据转速范围,重新设定转速目标值。

87.s470、输出转速目标值。

88.综上,上述方案在确定电机的转速目标值后,确定中置电机的转速范围,可以判断预估的转速目标值是否合理,从而确保后续步骤的合理性。

89.图5为本发明实施例提供的另一种电动车推车模式车速控制方法的流程示意图,该方法具体包括如下步骤:

90.s510、根据目标机械档位和后轮车速,确定中置电机的转速估计值和中置电机的转速补偿值。

91.s520、根据转速估计值和转速补偿值,确定中置电机的转速目标值。

92.s530、根据目标车速、最大机械档位、最小机械档位以及中置电机的传动比,确定中置电机的转速范围。

93.其中,目标车速为后轮车速需要调整到的速度。由于电动自行车的最大机械档位、最小机械档位以及中置电机的传动比均是已知的,由此可以精确得到中置电机的转速范围,从而可以根据中置电机的转速范围确认预估的转速估计值是否合理。

94.s540、判断转速目标值是否在转速范围内。

95.s550、若否,根据转速范围,重新设定转速目标值。

96.需要说明的是:重新设定转速目标值需要在转速范围内取值。

97.s560、根据转速目标值和中置电机的实际转速,确定中置电机的电机目标驱动扭矩值。

98.s570、在预设时间内,逐步调整中置电机的电机驱动转矩值至电机目标驱动扭矩值。

99.综上,本方案可以将对车速的调整转换为对中置电机的转速目标值的调整,从而提高了低车速的控制精度。

100.示例性地,图6为本发明实施例提供的一种确定中置电机的转速范围的方法的流程示意图,在上述实施例的基础上,对确定中置电机的转速范围的方法进行进一步细化说明:

101.s610、根据最大机械档位获取第一链轮比。

102.s620、根据目标车速、传动比以及第一链轮比,确定中置电机转速的最大转速值。

103.其中,目标车速,是当前想要调整到的后轮车速。中置电机转速的最大转速值=目标车速*传动比*第一链轮比。

104.s630、根据最小机械档位获取第二链轮比。

105.s640、根据目标车速、传动比以及第二链轮,确定中置电机转速的最小转速值。

106.其中,中置电机转速的最小转速值=目标车速*传动比*第二链轮比。

107.综上,上述方案可以准确确定中置电机的转速范围,从而判断预估的转速估计值是否合理,确保后续步骤的合理性。

108.示例性地,图7为本发明实施例提供的一种确定中置电机的电机目标驱动扭矩值的方法的流程示意图,在上述实施例的基础上,对确定中置电机的电机目标驱动扭矩值的方法进行进一步细化说明:

109.s710、获取中置电机的实际转速。

110.s720、根据转速目标值和中置电机的实际转速,获得目标差值。

111.其中,将转速目标值和中置电机的实际转速做差,可以获知中置电机的实际转速与想要达到的转速目标值的差距值,即目标差值,由此可以明确地获知中置电机的实际转速的需要调整的速度差。

112.s730、根据目标差值,确定电机目标驱动扭矩值。

113.其中,获取到目标差值后,可以将目标差转换为需要调整的电机驱动扭矩值,从而可以调整电机当前的电机驱动扭矩值至电机目标驱动扭矩值,以实现将中置电机的实际转速调整到中置电机的转速目标值。

114.综上,上述方案示例性地示出了一种调节中置电机转速的方式,设计人员也可通过其他技术手段实现对中置电机转速的调节,对此本方案不作具体限制。

115.示例性地,图8为本发明实施例提供的一种获取中置电机的实际转速的方法的流程示意图,在上述实施例的基础上,对获取中置电机的实际转速的方法进行进一步细化说明:

116.s810、获取中置电机当前采样周期的机械角度、中置电机上一采样周期的机械角度以及对中置电机机械角度的采样频率。

117.具体地,中置电机当前采样周期的机械角度和中置电机上一采样周期的机械角度可以通过电机角度检测模块检测获得。中置电机机械角度的采样频率是电机角度检测模块在单位时间内采样中置电机机械角度的频率。

118.s820、根据中置电机当前采样周期的机械角度、中置电机上一采样周期的机械角度以及对中置电机机械角度采样频率,计算中置电机实际转速。

119.示例性地,若中置电机当前采样周期的机械角度为x1,中置电机上一采样周期的机械角度为x2,对中置电机机械角度采样频率为f1,则中置电机实际转速n为:

[0120][0121]

综上,上述方案示例性地示出了一种计算中置电机实际转速的方式,设计人员也可通过其他技术手段实现获取中置电机实际转速,对此本方案不作具体限制。

[0122]

示例性地,图9为本发明实施例提供的一种逐步调整中置电机的电机驱动转矩值至电机目标驱动扭矩值的方法的流程示意图,在上述实施例的基础上,对逐步调整中置电机的电机驱动转矩值至电机目标驱动扭矩值的方法进行进一步细化说明:

[0123]

s910、根据后轮车速,获取电机最大驱动转矩值。

[0124]

具体地,电机最大驱动转矩值是可以根据后轮车速查找后轮车速与电机最大驱动转矩值的关系对应表或后轮车速与电机最大驱动转矩值的关系曲线图得到。其中,根据后轮车速查阅的后轮车速与电机最大驱动转矩值的关系对应表或后轮车速与电机最大驱动转矩值的关系曲线图是设计人员预先设置的。

[0125]

s920、在逐步调整电机驱动转矩值至电机目标驱动扭矩值的过程中,实时判断每次调整后的电机驱动转矩值是否大于电机最大驱动转矩值。

[0126]

s930、若是,则输出最大驱动转矩值。

[0127]

s940、否则,输出电机驱动转矩值。

[0128]

其中,在逐步调整电机驱动转矩值至电机目标驱动扭矩值的过程中,不能使电机

驱动转矩值直接调整至电机目标驱动扭矩值,以避免用户在推车的过程中有明显的拉扯感,使得用户可以自然舒适地跟车走,提高用户推车的体验感和舒适度。

[0129]

综上,上述方案通过控制电动自行车的输出的驱动转矩值,实现了对电动自相车起步力度的控制。

[0130]

可选地,逐步调整电机驱动转矩值至电机目标驱动扭矩值有多种方式,示例性的,电机驱动转矩值在预设时间内呈线性变化,直至等于电机目标驱动扭矩值。

[0131]

具体地,预设电机驱动转矩值在预设时间内呈线性变化的函数,该函数如下:

[0132][0133]

其中,为电机驱动转矩值,t

ecmd

为电机目标驱动扭矩值,k为电机驱动转矩值随时间变化的步长系数,t为时间。

[0134]

示例性地,图10为本发明实施例提供的一种,获取电机最大驱动转矩值的方法的流程示意图,在上述实施例的基础上,对获取电机最大驱动转矩值的方法进行进一步细化说明:

[0135]

s910、获取后轮车速-电机最大驱动转矩值的关系曲线。

[0136]

示例性的,图10为本发明实施例提供的一种后轮车速与电机最大驱动转矩值的关系曲线图。其中横坐标为后轮车速,纵坐标为电机最大驱动转矩值。当后轮车速为0时,输出的电机最大驱动转矩值为50;当后轮车速大于等于6时,输出的电机最大驱动转矩值为0。

[0137]

s920、根据后轮车速-电机最大驱动转矩值的关系曲线和后轮车速,获取电机最大驱动转矩值。

[0138]

需要说明的是:设计人员在预先设置后轮车速与电机最大驱动转矩值的关系曲线时,需要考虑电动自行车在陡坡起步的过程,因此为了陡坡起步起得来,设计人员设计的后轮车速较低时其所对应的电机最大驱动转矩值不宜过小。由此,需要遵循后轮车速越低最大允许转矩越大,后轮车速接近目标车速时最大允许转矩越小的准则。

[0139]

综上,上述方案通过获取电机最大驱动转矩值,可以对电动自行车起步力度进行限制。

[0140]

图11为本发明实施例提供的一种环路控制电路的结构示意图,如图11所示,具体地,后轮车速输入修正电路001,可以输出中置电机的转速补偿值。中置电机的转速补偿值和中置电机的转速估计值输入求和电路002,可以输出中置电机的转速目标值。中置电机的转速目标值输入转速限幅电路003可以判断中置电机的转速目标值是否在转速范围内,并输出在转速范围的中置电机的转速目标值。中置电机的转速目标值和中置电机的实际转速输入求差电路004,可以输出目标差值。目标差值输入pi电路可以将目标差值转换为电机目标驱动扭矩值,并输出电机目标驱动扭矩值。电机目标驱动扭矩值输入调整电路006,可以在预设时间内,逐步调整所述中置电机的电机驱动转矩值至所述电机目标驱动扭矩值。每次调整输出的电机驱动转矩值输入扭矩限幅电路007,可以确定最终输出的电机驱动转矩值。

[0141]

图12为本发明实施例提供的一种电动车推车模式车速控制装置的结果示意图,该

电动车推车模式车速控制装置包括:

[0142]

第一确定模块01,用于根据目标机械档位和后轮车速,确定中置电机的转速估计值和中置电机的转速补偿值;

[0143]

第二确定模块02,用于根据转速估计值和转速补偿值,确定中置电机的转速目标值;

[0144]

第三确定模块03,用于根据转速目标值和中置电机的实际转速,确定中置电机的电机目标驱动扭矩值;

[0145]

调整模块04,用于在预设时间内,逐步调整中置电机的电机驱动转矩值至所示电机目标驱动扭矩值。

[0146]

本发明实施例通过第一确定模块根据目标机械档位和后轮车速,确定中置电机的转速估计值和中置电机的转速补偿值,可以便于后续在中置电机的转速估计值的基础上进行调整。第二确定模块根据转速估计值和转速补偿值,确定中置电机的转速目标值,可以在不知道链轮比的情况下,间接获得中置电机的转速目标值。第三确定模块根据转速目标值和中置电机的实际转速,确定中置电机的电机目标驱动扭矩值。调整模块在预设时间内,逐步调整中置电机的电机驱动转矩值至电机目标驱动扭矩值,可以使用户在推车模式下不会有明显的拉扯感,从而提高用户体验的舒适性。综上,本方案可以将对车速的调整转换为对中置电机的转速目标值的调整,从而提高了低车速的控制精度。

[0147]

可选地,确第一确定模块包括:

[0148]

目标链轮比获取单元,用于根据目标机械档位,获取中置电机的目标链轮比;

[0149]

转速估计值确定单元,用于根据后轮车速、目标链轮比以及中置电机的传动比,确定转速估计值。

[0150]

可选地,电动车推车模式车速控制装置,还包括:判断模块,其包括:

[0151]

转速范围确定单元,用于根据目标车速、最大机械档位、最小机械档位以及中置电机的传动比,确定中置电机的转速范围;

[0152]

第一判断单元,用于判断转速目标值是否在转速范围内;

[0153]

设定单元,用于若转速目标值不否在转速范围内,根据转速范围,重新设定转速目标值。

[0154]

可选地,转速范围确定单元,包括:

[0155]

第一获取子单元,用于根据最大机械档位获取第一链轮比;

[0156]

最大转速值确定子单元,用于根据目标车速、传动比以及第一链轮比,确定中置电机转速的最大转速值;

[0157]

第二获取子单元,用于根据最小机械档位获取第二链轮比;

[0158]

最小转速值确定子单元,用于根据目标车速、传动比以及第二链轮,确定中置电机转速的最小转速值。

[0159]

可选地,第三确定模块,包括:

[0160]

实际转速获取单元,用于获取中置电机的实际转速;

[0161]

目标差值获得单元,用于根据转速目标值和中置电机的实际转速,获得目标差值;

[0162]

电机目标驱动扭矩值确定单元,用于根据目标差值,确定电机目标驱动扭矩值。

[0163]

可选地,实际转速获取单元包括:

[0164]

参数获取子单元,用于获取中置电机当前采样周期的机械角度、中置电机上一采样周期的机械角度以及对中置电机机械角度的采样频率;

[0165]

中置电机实际转速计算子单元,用于根据中置电机当前采样周期的机械角度、中置电机上一采样周期的机械角度以及对中置电机机械角度采样频率,计算中置电机实际转速。

[0166]

可选地,调整模块包括:

[0167]

电机最大驱动转矩值获取单元,用于根据后轮车速,获取电机最大驱动转矩值;

[0168]

第二判断单元,用于在逐步调整电机驱动转矩值至电机目标驱动扭矩值的过程中,实时判断每次调整后的电机驱动转矩值是否大于电机最大驱动转矩值;

[0169]

若是,则输出最大驱动转矩值;

[0170]

否则,输出电机驱动转矩值。

[0171]

可选地,电机驱动转矩值在预设时间内呈线性变化,直至等于电机目标驱动扭矩值。

[0172]

可选地,电机最大驱动转矩值获取单元包括:

[0173]

调取子单元,用于获取后轮车速-电机最大驱动转矩值的关系曲线;

[0174]

电机最大驱动转矩值获取子单元,用于根据后轮车速-电机最大驱动转矩值的关系曲线和后轮车速,获取电机最大驱动转矩值。

[0175]

本发明实施例所提供的电动车推车模式车速控制装置可执行本发明任意实施例所提供的电动车推车模式车速控制方法,具备执行方法相应的功能模块和有益效果。

[0176]

应该理解,可以使用上面所示的各种形式的流程,重新排序、增加或删除步骤。例如,本发明中记载的各步骤可以并行地执行也可以顺序地执行也可以不同的次序执行,只要能够实现本发明的技术方案所期望的结果,本文在此不进行限制。

[0177]

上述具体实施方式,并不构成对本发明保护范围的限制。本领域技术人员应该明白的是,根据设计要求和其他因素,可以进行各种修改、组合、子组合和替代。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。