一种粗乙烯基氮苯中甲醛的回收方法和乙烯基氮苯的提纯方法

1.本技术是申请日为2020年09月11日、申请号为202010951902.9、发明名称为《一种乙烯基氮苯的提纯方法》的分案申请。

技术领域

2.本发明属于精馏和萃取提纯技术领域,具体涉及一种粗乙烯基氮苯中甲醛的回收方法和乙烯基氮苯的提纯方法。

背景技术:

3.乙烯基氮苯,又称为乙烯基吡啶,包括2-乙烯基氮苯和4-乙烯基氮苯。乙烯基氮苯多用作有机合成中间体和聚合物的单体,应用于功能性高分子、表面活性剂、抗静电剂、感光性树脂、涂料、医药和农药等许多方面。特别是在医用材料领域,亟需质量更高的具有良好的聚合性和生物兼容性的乙烯基氮苯。现有的生产乙烯基氮苯的方法有两种:一种是传统的“两步法”,即首先催化皮考啉和多聚甲醛转化为羟乙基氮苯,然后再对羟乙基氮苯进行催化脱水转化为乙烯基氮苯,最后采用减压精馏-加碱分相的方法精制得到纯度高的产品;另一种“一步法”是以皮考啉与甲醛为原料,一步直接合成乙烯基氮苯。因此,“一步法”制备的粗乙烯基氮苯中主要含有甲醇、甲醛、水、乙烯基氮苯、皮考啉和乙基氮苯等。

4.现有技术中“两步法”合成的粗乙烯基氮苯的提纯方法较成熟,但仍然存在间歇提纯、分相速率慢、生产效率过低和产品质量较为不稳定的技术问题,而且由于两种方法合成的粗乙烯基氮苯方法中的副产物不同,现有的适用于“两步法”合成粗乙烯基氮苯的提纯方法并不适用于“一步法”,关于“一步法”合成的粗乙烯基氮苯的精馏提纯的报道几乎没有。因此,现在亟需一种适用于“一步法”合成的粗乙烯基氮苯的高效率的连续精馏提纯获得高纯度的乙烯基氮苯的方法。

技术实现要素:

5.本发明的目的在于提供一种粗乙烯基氮苯中甲醛的回收方法和乙烯基氮苯的提纯方法,本发明提供的粗乙烯基氮苯中甲醛的回收方法。本发明提供的乙烯基氮苯的提纯方法适用于“一步法”合成的粗乙烯基氮苯的精馏提纯,能实现高效率地连续精馏提纯获得乙烯基氮苯。

6.为了实现上述发明目的,本发明提供了以下技术方案:

7.本发明提供了一种粗乙烯基氮苯中甲醛的回收方法,包括以下步骤:

8.(1)将待提纯的粗乙烯基氮苯进行一级精馏,得到一级物料和回收的甲醇,所述一级物料中甲醇的含量不高于1wt%;

9.(2)将所述一级物料和萃取剂混合,进行二级萃取,得到水相和有机相;

10.(3)将所述水相进行再次精馏,得到甲醛和回收的水,然后将所述甲醛循环至乙烯基氮苯反应工段使用。

11.优选地,所述回收方法中一级物料中甲醇的含量不高于0.5wt%。

12.优选地,所述回收方法中一级精馏的精馏塔塔顶的压力为-60~30kpag。

13.优选地,所述回收方法中一级精馏的精馏塔塔顶的压力为-40~-10kpag。

14.优选地,所述回收方法中萃取剂为苯、甲苯、环己烷和甲基环己烷中的一种。

15.优选地,所述回收方法中萃取剂与一级物料的体积比为(0.3~2.0):1。

16.优选地,所述回收方法中萃取为逆向萃取,所述萃取剂的进入口为1个或者1个以上。

17.本发明还提供了一种乙烯基氮苯的提纯方法,包括以下步骤:

18.(1)将待提纯的粗乙烯基氮苯进行一级精馏,得到一级物料和回收的甲醇,所述一级物料中甲醇的含量不高于1wt%;

19.(2)将所述一级物料和萃取剂混合,进行二级萃取,得到水相和有机相;

20.将所述水相进行再次精馏,得到甲醛和回收的水,将所述甲醛循环至乙烯基氮苯反应工段使用;

21.(3)将所述有机相进行三级精馏,得到三级物料和回收的萃取剂;

22.(4)将所述三级物料进行四级精馏,得到四级物料和回收的皮考啉;

23.(5)将所述四级物料进行五级精馏,得到乙烯基氮苯成品和乙基氮苯。

24.优选地,所述提纯方法中三级精馏、四级精馏和五级精馏的精馏塔塔顶的压力独立地为-99~-40kpag。

25.优选地,将所述提纯方法中回收的皮考啉进行再次精馏,得到乙基氮苯。

26.所述提纯方法中一级物料为精馏的塔釜物;所述提纯方法中一级物料、三级物料和四级物料均为精馏的塔釜物。

27.本发明提供了一种粗乙烯基氮苯中甲醛的回收方法,首先通过一级精馏分离出甲醇,并控制一级物料中甲醇的含量不高于1wt%,以在二级萃取过程中促进绝大部分甲醛进入水相中,再将一级物料和萃取剂混合进行二级萃取,得到水相和有机相,然后将所述水相进行再次精馏,得到甲醛和回收的水,所述甲醛循环至乙烯基氮苯反应工段使用。而且,在所述二级萃取时,皮考啉、乙基氮苯和乙烯基氮苯保留在有机相中,提高了二级萃取的效率,并同时降低了后续精馏的难度,进而显著提高了整个精馏提纯过程的效率,且通过首先精馏回收甲醇,避免了后续精馏过程中出现塔釜堵塞和压力不稳定的现象,提高了整个精馏提纯系统运行的稳定性,实现了连续精馏提纯的目的。本发明提供的回收方法连续化精馏可稳定运行,不存在堵塞现象,降低了人员投资成本,所产生的三废易收集处理,满足环保要求;所述回收的甲醇的纯度大于99%,可直接销售或者回收利用,例如直接用于生产甲醛水溶液,从而进一步降低生产成本。

28.本发明还提供了一种乙烯基氮苯的提纯方法。本发明提供的乙烯基氮苯的提纯方法操作简单,反应条件温和,适宜规模化生产应用。

附图说明

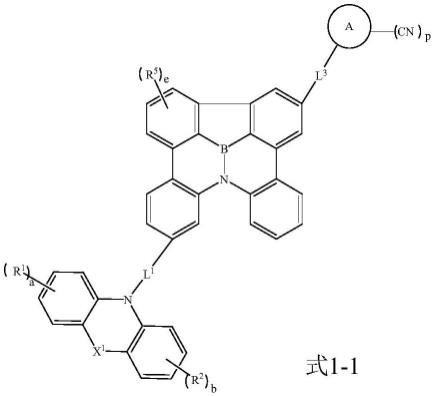

29.图1为本发明实施例1中乙烯基氮苯的精馏提纯的工艺流程图。

具体实施方式

30.本发明提供了一种乙烯基氮苯的提纯方法,包括以下步骤:

31.(1)将待提纯的粗乙烯基氮苯进行一级精馏,得到一级物料和回收的甲醇,所述一级物料中甲醇的含量不高于1wt%;

32.(2)将所述步骤(1)得到的一级物料和萃取剂混合,进行二级萃取,得到水相和有机相;

33.(3)将所述步骤(2)得到的有机相进行三级精馏,得到三级物料和回收的萃取剂;

34.(4)将所述步骤(3)得到的三级物料进行四级精馏,得到四级物料和回收的皮考啉;

35.(5)将所述步骤(4)得到的四级物料进行五级精馏,得到乙烯基氮苯成品和乙基氮苯。

36.本发明提供的乙烯基氮苯的提纯方法,适用于“一步法”合成的粗乙烯基氮苯的精馏提纯。在本发明中,所述待提纯的粗乙烯基氮苯优选为以皮考啉与甲醛为原料的“一步法”合成的粗乙烯基氮苯。

37.本发明将待提纯的粗乙烯基氮苯进行一级精馏,得到一级物料和回收的甲醇,所述一级物料中甲醇的含量不高于1wt%。

38.在本发明中,所述一级物料中甲醇的含量优选不高于0.5wt%,进一步优选不高于0.2wt%。本发明首先精馏回收甲醇并将一级物料中甲醇的含量控制在上述范围内,有利于在二级萃取过程中促进绝大部分甲醛进入水相中,而皮考啉、乙基氮苯和乙烯基氮苯则保留在有机相中,提高了二级萃取的效率,并同时降低了后续精馏的难度,进而显著提高了整个精馏提纯过程的效率,并且避免了在后续精馏过程中出现塔釜堵塞和压力不稳定的现象,提高了整个精馏提纯系统的运行稳定性,实现了连续精馏提纯的目的。

39.得到回收的甲醇后,本发明优选将所述回收的甲醇直接销售或者回收利用;所述回收利用优选为直接用于生产甲醛水溶液,从而进一步降低生产成本。在本发明中,所述回收的甲醇的纯度优选大于99%,更优选大于99.8%,进一步优选大于99.9%。

40.在本发明中,所述一级精馏的压力优选为-60~30kpag,更优选为-40~-10kpag,进一步优选为-30kpag;所述一级精馏的温度优选为80~100℃,更优选为85~95℃。本发明将所述一级精馏的压力和温度控制在上述范围内,避免在分离甲醇时因压力过高而引起温度过高,以防止乙烯基氮苯发生自聚而影响产品质量,同时防止压力过低而造成冷凝温度过低,避免增加能耗和降低精馏效果。

41.本发明对所述一级精馏的设备没有特殊的限定,采用本领域技术人员熟知的精馏设备即可。在本发明中,所述一级精馏的设备优选为板式塔、填料塔或者超重力分离设备。

42.得到一级物料后,本发明将所述一级物料和萃取剂混合,进行二级萃取,得到水相和有机相。

43.在本发明中,所述萃取剂优选为苯、甲苯、环己烷和甲基环己烷中的一种。本发明对所述萃取剂的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。在本发明中,所述萃取剂与一级物料的体积比优选为(0.3~2.0):1,更优选为(0.7~1.3):1。本发明将所述萃取剂与一级物料的体积比控制在上述范围内,有利于促进大部分甲醛和水进入水相中,其余部分保留在有机相中,提高了二级萃取的效率。

44.在本发明中,所述二级萃取过程中,绝大部分甲醛、水、部分焦油类物质、残留的极少量的甲醇和少量的萃取剂进入水相中,而皮考啉、乙基氮苯、乙烯基氮苯、部分焦油类物质和绝大部分萃取剂保留在有机相中。

45.在本发明中,所述二级萃取的压力优选为常压;所述二级萃取的温度优选为10~45℃,更优选为23~30℃。本发明将二级萃取的压力和温度控制在上述范围内,有利于短时间内分离出较多的水相,提高二级萃取的效果,尽可能地分离出甲醛和水,提高后续精馏提纯的效率。

46.在本发明中,所述二级萃取优选为逆向萃取,所述萃取剂的进入口优选为1个或者1个以上。本发明将二级萃取的方式限定为逆向萃取,将萃取剂的进入口限定为1个或者1个以上,有利于提高二级萃取的效果,尽可能地分离出甲醛和水,提高后续精馏提纯的效率。

47.在本发明中,所述二级萃取的设备优选为转盘塔和搅拌填料塔中的一种,更优选为转盘塔。在本发明中,当二级萃取采用转盘塔时,精馏效果较好,且运行时间较短。

48.得到水相后,本发明优选将所述水相进行再次精馏,得到甲醛和回收的水。本发明优选将所述甲醛循环至乙烯基氮苯反应工段使用。

49.得到有机相后,本发明将所述有机相进行三级精馏,得到三级物料和回收的萃取剂。在本发明中,所述三级精馏过程中,绝大部分萃取剂和残留的少量水被分离出来。

50.在本发明中,所述三级精馏的压力优选为-110~-40kpag,更优选为-90~-70kpag,进一步优选为-80kpag;所述三级精馏的温度优选为85~100℃,更优选为90~97℃。本发明将三级精馏的压力和温度控制在上述范围内,有利于分离出绝大部分萃取剂和残留的水,同时避免压力过高而引起温度过高,防止乙烯基氮苯发生自聚而影响产品质量,同时避免压力过低而降低精馏效果。

51.本发明对所述三级精馏的设备没有特殊的限定,采用本领域技术人员熟知的精馏设备即可。在本发明中,所述三级精馏的设备优选为板式塔、填料塔或者超重力分离设备。

52.得到回收的萃取剂后,本发明优选将所述回收的萃取剂直接回收重新作为萃取剂用于二级萃取,实现了循环使用,有利于降低生产成本。

53.得到三级物料后,本发明将所述三级物料进行四级精馏,得到四级物料和回收的皮考啉。在本发明中,所述四级精馏过程中,绝大部分皮考啉、部分乙基氮苯和残留的少量萃取剂被分离出来。

54.在本发明中,所述一级物料、三级物料和四级物料均为精馏的塔釜物。

55.在本发明中,所述四级精馏的压力优选为-110~-40kpag,更优选为-100~-90kpag,进一步优选为-95kpag;所述四级精馏的温度优选为85~100℃,更优选为90~97℃。本发明将四级精馏的压力和温度控制在上述范围内,有利于分离出绝大部分皮考啉和残留的萃取剂,同时避免压力过高而引起温度过高,防止乙烯基氮苯发生自聚而影响产品质量,同时避免压力过低而降低精馏效果。

56.本发明对所述四级精馏的设备没有特殊的限定,采用本领域技术人员熟知的精馏设备即可。在本发明中,所述四级精馏的设备优选为板式塔、填料塔或者超重力分离设备。

57.得到回收的皮考啉后,本发明优选将所述回收的皮考啉进行再次精馏,得到乙基氮苯。

58.得到四级物料后,本发明将所述四级物料进行五级精馏,得到乙烯基氮苯成品和

乙基氮苯。在本发明中,所述五级精馏过程中,残留的乙基氮苯和焦油类物质被分离出来。

59.在本发明中,所述五级精馏的压力优选为-110~-40kpag,更优选为-100~-90kpag,进一步优选为-98kpag;所述五级精馏的温度优选为85~100℃,更优选为90~97℃。本发明将五级精馏的压力和温度控制在上述范围内,有利于分离出残留的乙基氮苯和焦油类物质,提高乙烯基氮苯成品的纯度,同时避免压力过高而引起温度过高,防止乙烯基氮苯发生自聚而影响产品质量,同时也避免压力过低而降低精馏效果。

60.本发明对所述五级精馏的设备没有特殊的限定,采用本领域技术人员熟知的精馏设备即可。在本发明中,所述五级精馏的设备优选为板式塔、填料塔或者超重力分离设备。

61.本发明提供的乙烯基氮苯的提纯方法适用于“一步法”合成的粗乙烯基氮苯的精馏提纯,能实现高效率地连续精馏提纯获得高纯度的乙烯基氮苯,且操作简单,反应条件温和,适宜规模化生产应用。

62.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

63.实施例1

64.以2-皮考啉与甲醛为原料“一步法”合成的粗乙烯基氮苯作为待提纯的粗乙烯基氮苯氮苯的工艺流程图如图1所示,其中,自反应系统物料中的待提纯的粗乙烯基氮苯作为进料输送到一级精馏塔釜1中,通过压力调节阀i控制一级精馏塔1塔顶的压力下进行一级精馏,塔顶利用回流罐3接收分离回收的甲醇,塔釜中的一级物料通过釜泵4输送到二级萃取塔5塔顶处进料中;同时三级精馏塔8塔顶采出回收的萃取剂和新的萃取剂混合输送到二级萃取塔5处进料,常压、常温下进行逆向萃取,塔釜中水相经水相泵6输送到再次精馏塔12中进行再次精馏提纯(所述再次精馏过程为:通过压力调节阀ii控制再次精馏塔12的压力下进行再次精馏,塔底采出废水送至焚烧处理,塔顶采出甲醛送至反应单元循环利用)。而塔顶得到的有机相通过油相泵7输送到三级精馏塔8中,通过压力调节阀iii控制三级精馏塔釜8的压力下进行三级精馏,塔顶采出回收的萃取剂通过回流泵11输送到二级萃取塔5中,塔釜中的三级物料通过塔釜泵9输送到四级精馏塔16中,通过压力调节阀iv控制四级精馏塔釜16的压力下进行四级精馏,塔顶采出回收的2-皮考啉通过回流泵18送至前面反应单元循环利用(或者送至乙基吡啶塔精馏24,提取出乙基吡啶产品,此塔为不是必要塔,不影响工艺流程),塔釜中的四级物料通过塔釜泵19输送到五级精馏塔20中,通过压力调节阀v控制五级精馏塔20塔顶的压力下进行五级精馏,塔底采出釜残夜通过塔釜泵23送至焚烧处理,塔顶利用回流泵22采出回收的乙基氮苯,塔釜侧线采集接收乙烯基氮苯成品。

65.(1)将上述待提纯的粗乙烯基氮苯作为进料输送到一级精馏塔釜中,控制压力为-30kp(g),塔釜温度为85.3℃下进行一级精馏,塔顶为分离回收的甲醇,塔釜中为一级物料,所述一级物料中甲醇的含量不高于0.1wt%,且一级精馏塔的各部位物料组成和含量见表1;

66.表1一级精馏塔的各部位物料的组成和含量(质量分数)

67.组分进料塔顶塔釜水55.43%0.11%59.17%

甲醛15.26%0.00%16.29%甲醇6.38%99.89%0.05%2-皮考啉12.65%0.00%13.51%2-乙烯基氮苯10.01%0.00%10.68%2-乙基氮苯0.21%0.00%0.23%焦油类物质0.06%0.00%0.06%

68.(2)将所述步骤(1)得到的一级物料作为进料和萃取剂苯在二级萃取塔中混合后,常压、常温下进行二级萃取,得到水相和有机相,其中所述一级物料和萃取剂苯的体积比为1:2,且二级萃取塔的不同相的物料的组分和含量见表2;

69.表2二级萃取塔的不同相的物料的组分和含量(质量分数)

70.组分进料水相有机相甲醛16.29%18.14%1.11%甲醇0.05%0.07%0.00%水59.17%75.96%0.53%2-皮考啉13.51%0.35%5.97%2-乙烯基氮苯10.69%0.28%4.72%2-乙基氮苯0.23%0.01%0.10%焦油类物质0.06%0.00%0.03%苯0.00%5.19%87.54%

71.(3)将所述步骤(2)得到的有机相在三级精馏塔中,控制压力-80kp(g),塔釜温度91.96℃下进行三级精馏,塔顶的液相和气相为分离回收的萃取剂,塔釜中为三级物料,且三级精馏塔的各部位物料的组分和含量见表3;

72.表3三级精馏塔的各部位物料的组分和含量(质量分数)

73.组分塔釜塔顶液相塔顶气相甲醛0.00%10.05%0.26%甲醇0.00%0.01%0.01%水0.01%5.30%0.09%2-皮考啉59.51%0.00%0.00%2-乙烯基氮苯39.42%0.00%0.00%2-乙基氮苯0.84%0.00%0.00%焦油类物质0.24%0.00%0.00%苯0.01%84.65%99.64%

74.(4)将所述步骤(3)得到的三级物料在四级精馏塔中,控制压力-95kp(g),塔釜温度91.13℃下进行四级精馏,塔顶为分离回收的2-皮考啉,塔釜中为四级物料,且四级精馏塔的各部位的物料组成和含量见表4;

75.表4四级精馏塔的各部位的物料组成和含量(质量分数)

76.组分进料塔顶塔釜甲醛0.00%0.00%0.00%

甲醇0.00%0.00%0.00%水0.01%0.00%0.00%2-皮考啉59.51%99.99%0.06%2-乙烯基氮苯39.42%0.00%97.29%2-乙基氮苯0.84%0.00%2.06%焦油类物质0.24%0.00%0.58%苯0.01%0.00094%0.00%

77.(5)将所述步骤(4)得到的四级物料在五级精馏中,控制压力-98kp(g),塔釜温度93.57℃下进行五级精馏,塔顶为分离回收的乙基氮苯,塔釜侧线采集得到乙烯基氮苯成品,且五级精馏塔的各部位的物料组成和含量见表5。

78.表5五级精馏塔的各部位的物料组成和含量(质量分数)

[0079][0080][0081]

从以上实施例可以看出,利用本发明提供的乙烯基氮苯的提纯方法,一级精馏中塔顶甲醇质量含量可达99.89%,且通过首先通过一级精馏分离出甲醇,并控制塔釜中一级物料中甲醇的含量低于0.1wt%,促进后续二级萃取过程中大多数甲醛都溶解在水相中,降低了后续精馏的难度,进而显著提高了整个精馏提纯过程的效率,避免了在后续精馏过程中出现塔釜堵塞和压力不稳定的现象,提高了整个精馏提纯系统运行的稳定性,实现了连续精馏提纯的目的,三级精馏中回收的萃取剂苯的质量含量可达84.65%,四级精馏塔顶2-皮考啉质量含量可达99.99%,最后获得的2-乙烯基氮苯成品的质量含量可达99.78%,且整个精馏提纯过程中塔釜温度不超过100℃,避免了2-乙烯基氮苯的自聚反应,提高了2-乙烯基氮苯成品的质量。

[0082]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。