1.本实用新型涉及自动化设备技术领域,具体而言,涉及一种小车底盘及小车机器人。

背景技术:

2.目前,对于大多数小车机器人都是通过左右轮的差速来实现转向或原地旋转。现有的小车机器人的传动机构多采用驱动电机加减速机来驱动小车,其中,减速机通常采用同轴式减速机或转角式减速机的驱动方式,小车的前后轮通常采用同步带的形式连接。但无论是采用同轴式减速机还是转角式减速机都会导致车体整体横向尺寸(即在车轮轴向的尺寸)变大,从而不能适应对车体尺寸限制更加严格的工况环境。

技术实现要素:

3.本实用新型提供了一种小车底盘及小车机器人,以解决现有技术中的小车底盘横向尺寸大的问题。

4.为了解决上述问题,根据本实用新型的一个方面,本实用新型提供了一种小车底盘,包括:车架;行走机构,行走机构包括驱动部、蜗杆、前蜗轮、后蜗轮、前轮、后轮,其中,驱动部设置在车架上,驱动部和蜗杆驱动连接,前蜗轮和后蜗轮分别和蜗杆啮合,前蜗轮和前轮驱动连接,后蜗轮和后轮驱动连接;其中,行走机构为两个,两个行走机构并排设置在车架上,两个行走机构的蜗杆平行设置。

5.进一步地,驱动部包括驱动电机、第一传动轮和第二传动轮,驱动电机的输出轴和蜗杆平行设置,第一传动轮设置在输出轴上,第二传动轮设置在蜗杆上,第一传动轮和第二传动轮驱动连接。

6.进一步地,蜗杆包括杆体、第一螺旋齿和第二螺旋齿,第一螺旋齿和第二螺旋齿间隔设置在杆体上;其中,第一螺旋齿和前蜗轮啮合,第二螺旋齿和后蜗轮啮合。

7.进一步地,车架包括架体、第一支撑座和第二支撑座,第一支撑座和第二支撑座分别设置在架体的两端,第一支撑座支撑输出轴和蜗杆的后端,第二支撑座支撑蜗杆的前端。

8.进一步地,第一传动轮和第二传动轮均为齿轮,第一支撑座具有安装腔,第一传动轮和第二传动轮均设置在安装腔内。

9.进一步地,第一支撑座具有第一支撑孔、第二支撑孔,第二支撑座具有第三支撑孔,行走机构还包括第一轴承、第二轴承和第三轴承,其中,第一轴承设置在第一支撑孔内,第二轴承设置在第二支撑孔内,第三轴承设置在第三支撑孔内,输出轴穿过第一轴承,蜗杆的后端穿过第二轴承,蜗杆的前端穿过第三轴承。

10.进一步地,行走机构还包括:第一转轴,可转动地设置在车架上,前蜗轮和前轮均套设在第一转轴上;第二转轴,可转动地设置在车架上,后蜗轮和后轮均套设在第二转轴上,第一转轴和第二转轴平行设置。

11.进一步地,行走机构还包括第三支撑座、第四支撑座、第四轴承、第五轴承,其中,

第三支撑座和第四支撑座均和车架连接,第四轴承设置在第三支撑座内,第五轴承设置在第四支撑座内,第一转轴穿过第四轴承,第二转轴穿过第五轴承。

12.进一步地,行走机构还包括第一蜗轮罩、第二蜗轮罩,第一蜗轮罩、第二蜗轮罩均和车架的底面连接,其中,第一蜗轮罩罩住前蜗轮,第二蜗轮罩罩住后蜗轮。

13.根据本实用新型的另一方面,提供了一种小车机器人,小车机器人包括上述的小车底盘。

14.应用本实用新型的技术方案,提供了一种小车底盘,包括:车架;行走机构,行走机构包括驱动部、蜗杆、前蜗轮、后蜗轮、前轮、后轮,其中,驱动部设置在车架上,驱动部和蜗杆驱动连接,前蜗轮和后蜗轮分别和蜗杆啮合,前蜗轮和前轮驱动连接,后蜗轮和后轮驱动连接;其中,行走机构为两个,两个行走机构并排设置在车架上,两个行走机构的蜗杆平行设置。采用该方案,通过设置蜗轮蜗杆的传动方式,代替了传统的同轴式减速机或转角式减速机,并且实现了前轮和后轮的共同驱动,蜗轮蜗杆的传动方式结构紧凑,减小了小车底盘的横向尺寸,使小车能够适应尺寸限制严格的工况环境。其中,驱动部驱动蜗杆转动,由于前蜗轮和后蜗轮分别和蜗杆啮合,从而蜗杆带动前蜗轮和后蜗轮转动,进而前蜗轮带动前轮转动,后蜗轮带动后轮转动,实现了小车的运动。在本方案中,行走机构为并排设置的两个,当控制两个驱动部等速运行时,可以实现小车的前进或后退;当控制两个驱动部转速不同时,可以实现小车的差速运动,即实现小车的转向或原地旋转。

附图说明

15.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

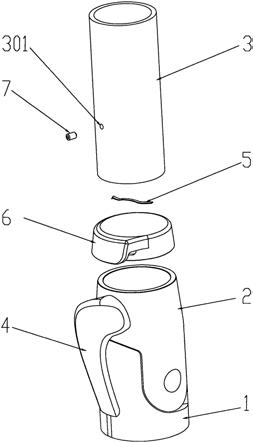

16.图1示出了本实用新型的实施例提供的小车底盘的结构示意图;

17.图2示出了图1中行走机构的结构示意图;

18.图3示出了图1中车架的结构示意图;

19.图4示出了图3中另一位置的车架结构示意图。

20.其中,上述附图包括以下附图标记:

21.10、车架;11、架体;12、第一支撑座;121、安装腔;122、第一支撑孔;123、第二支撑孔;13、第二支撑座;131、第三支撑孔;14、避让孔;

22.20、行走机构;21、驱动部;211、驱动电机;212、第一传动轮;213、第二传动轮;22、蜗杆;221、杆体;222、第一螺旋齿;223、第二螺旋齿;231、前蜗轮;232、后蜗轮;241、前轮;242、后轮;251、第一转轴;252、第二转轴;261、第三支撑座;262、第四支撑座; 271、第四轴承;272、第五轴承;281、第一蜗轮罩;282、第二蜗轮罩;

23.31、第三轴承。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用

新型及其应用或使用的任何限制。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.如图1至图4所示,本实用新型的实施例提供了一种小车底盘,包括:车架10;行走机构20,行走机构20包括驱动部21、蜗杆22、前蜗轮231、后蜗轮232、前轮241、后轮242,其中,驱动部21设置在车架10上,驱动部21和蜗杆22驱动连接,前蜗轮231和后蜗轮232 分别和蜗杆22啮合,前蜗轮231和前轮241驱动连接,后蜗轮232和后轮242驱动连接;其中,行走机构20为两个,两个行走机构20并排设置在车架10上,两个行走机构20的蜗杆 22平行设置。

26.采用该方案,通过设置蜗轮蜗杆的传动方式,代替了传统的同轴式减速机或转角式减速机,并且实现了前轮241和后轮242的共同驱动,蜗轮蜗杆的传动方式结构紧凑,并且两个蜗杆22平行设置,减小了小车底盘的横向尺寸,使小车能够适应尺寸限制严格的特殊工况环境。其中,驱动部21驱动蜗杆22转动,由于前蜗轮231和后蜗轮232分别和蜗杆22啮合,从而蜗杆22带动前蜗轮231和后蜗轮232转动,进而前蜗轮231带动前轮241转动,后蜗轮 232带动后轮242转动,实现了小车的运动。在本方案中,行走机构20为并排设置的两个,当控制两个驱动部21等速运行时,可以实现小车的前进或后退;当控制两个驱动部21转速不同时,可以实现小车的差速运动,即实现小车的转向或原地旋转。

27.其中,驱动部21包括驱动电机211、第一传动轮212和第二传动轮213,驱动电机211 的输出轴和蜗杆22平行设置,第一传动轮212设置在输出轴上,第二传动轮213设置在蜗杆 22上,第一传动轮212和第二传动轮213驱动连接。驱动电机211驱动第一传动轮212转动,第一传动轮212带动第二传动轮213转动,从而使蜗杆22转动。如图2所示,驱动电机211 的输出轴和蜗杆22平行设置,减小了小车的横向尺寸,使小车整体结构紧凑。在本方案中,驱动电机211还包括电机本体和一体设置的减速机,电机本体与减速机连接,减速机上设置有输出轴,电机本体的电机轴和减速机的输出轴同轴设置。

28.进一步地,蜗杆22包括杆体221、第一螺旋齿222和第二螺旋齿223,第一螺旋齿222 和第二螺旋齿223间隔设置在杆体221上;其中,第一螺旋齿222和前蜗轮231啮合,第二螺旋齿223和后蜗轮232啮合。通过设置第一螺旋齿222和第二螺旋齿223,能够同时分别与前蜗轮231和后蜗轮232啮合,从而带动前蜗轮231和后蜗轮232转动。使用蜗轮蜗杆22的传动方式,其传动方式具有自锁性,可防止小车溜坡且传动噪音小、传动更加平稳,结构简单,易于维护。

29.具体地,车架10包括架体11、第一支撑座12和第二支撑座13,第一支撑座12和第二支撑座13分别设置在架体11的两端,第一支撑座12支撑输出轴和蜗杆22的后端,第二支撑座 13支撑蜗杆22的前端。设置第一支撑座12用于支撑和固定输出轴和蜗杆22的后端;设置第二支撑座13用于支撑和固定蜗杆22的前端。其中,第一支撑座12、第二支撑座13与架体11 可为一体化结构,保证整体结构更加牢固。

30.其中,第一传动轮212和第二传动轮213均为齿轮,第一支撑座12具有安装腔121,第一传动轮212和第二传动轮213均设置在安装腔121内。将第一传动轮212和第二传动轮213 均设置成齿轮,传动更加稳定、可靠。通过将第一传动轮212和第二传动轮213均设置在安装腔121,避免外界干扰,保证传动的稳定性、持续性。

31.进一步地,第一支撑座12具有第一支撑孔122、第二支撑孔123,第二支撑座13具有

第三支撑孔131,行走机构20还包括第一轴承、第二轴承和第三轴承31,其中,第一轴承设置在第一支撑孔122内,第二轴承设置在第二支撑孔123内,第三轴承31设置在第三支撑孔131 内,输出轴穿过第一轴承,蜗杆22的后端穿过第二轴承,蜗杆22的前端穿过第三轴承31。

32.通过设置第一支撑孔122、第二支撑孔123和第三支撑孔131,使输出轴和蜗杆22的前端和后端顺利穿过第一支撑座12和第二支撑座13,便于装配;设置轴承能够支撑和固定输出轴和蜗杆22的前端和后端。在本方案中,在输出轴和蜗杆22的端部还设置有挡圈,用于抵住轴承,在轴向对轴承限位,保证轴承安全、稳定运行。

33.具体地,行走机构20还包括:第一转轴251,可转动地设置在车架10上,前蜗轮231和前轮241均套设在第一转轴251上;第二转轴252,可转动地设置在车架10上,后蜗轮232 和后轮242均套设在第二转轴252上,第一转轴251和第二转轴252平行设置。

34.如图2所示,设置第一转轴251和第二转轴252,能够连接前蜗轮231和前轮241、后蜗轮232和后轮242,从而通过前蜗轮231、后蜗轮232带动前轮241和后轮242运动。其中,前蜗轮231和第一转轴251、后蜗轮232和第二转轴252可为键连接,前轮241与第一转轴 251、后轮242与后蜗轮232可为过盈配合。

35.其中,行走机构20还包括第三支撑座261、第四支撑座262、第四轴承271、第五轴承 272,其中,第三支撑座261和第四支撑座262均和车架10连接,第四轴承271设置在第三支撑座261内,第五轴承272设置在第四支撑座262内,第一转轴251穿过第四轴承271,第二转轴252穿过第五轴承272。

36.如图2所示,第三支撑座261、第四支撑座262与车架10可为螺栓接连,便于安装和拆卸。第三支撑座261、第四支撑座262分别与第四轴承271、第五轴承272的外圈抵接,用于支撑和固定第四轴承271、第五轴承272。在本方案中,在第一转轴251和第二转轴252上还设置有挡圈,用于抵住轴承,保证轴承安全、稳定运行。

37.如图4所示,车架10还包括四个第一凹槽和四个第二凹槽,四个第一凹槽分别与两个前轮241和两个后轮242一一对应设置,以避让前轮241和后轮242;四个第二凹槽分别与与两个第四轴承271、两个第五轴承272一一对应设置,其中,不同的第二凹槽分别与对应的第四轴承271、第五轴承272的外圈抵接。采用上述设置,能够降低车架10高度、使结构更加紧凑。

38.具体地,行走机构20还包括第一蜗轮罩281、第二蜗轮罩282,第一蜗轮罩281、第二蜗轮罩282均和车架10的底面连接,其中,第一蜗轮罩281罩住前蜗轮231,第二蜗轮罩282 罩住后蜗轮232。如图2所示,第一蜗轮罩281、第二蜗轮罩282与车架10可为螺栓连接,便于安装和拆卸。第一蜗轮罩281、第二蜗轮罩282用于将前蜗轮231、后蜗轮232位于车架 10下方的部分罩住,以起到防护作用,减少或避免外界干扰,保证小车底盘在工作时的稳定性。

39.如图3和图4所示,车架10还包括四个避让孔14,其中,不同的避让孔14分别与前蜗轮231和后蜗轮232一一对应设置,用于避让前蜗轮231和后蜗轮232,这样前蜗轮231和后蜗轮232分别穿过对应的避让孔14,这样降低了车架10的高度,使小车底盘运行更加平稳、整体结构更加紧凑。

40.根据本实用新型的另一实施例,提供了一种小车机器人,小车机器人包括上述的小车底盘。采用该方案,通过设置蜗轮蜗杆的传动方式,代替了传统的同轴式减速机或转角式减速机,并且实现了前轮241和后轮242的共同驱动,蜗轮蜗杆的传动方式结构紧凑,减小

了小车机器人底盘的横向尺寸,使小车机器人能够适应尺寸限制严格的特殊工况环境。其中,驱动部21驱动蜗杆22转动,由于前蜗轮231和后蜗轮232分别和蜗杆22啮合,从而蜗杆22 带动前蜗轮231和后蜗轮232转动,进而前蜗轮231带动前轮241转动,后蜗轮232带动后轮242转动,实现了小车机器人的运动。在本方案中,行走机构20为并排设置的两个,当控制两个驱动部21等速运行时,可以实现小车机器人的前进或后退;当控制两个驱动部21转速不同时,可以实现小车机器人的差速运动,即实现小车机器人的转向或原地旋转。

41.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。