1.本技术涉及一种择优取向的n型碲化铋烧结材料及其制备方法与应用,属于碲化铋基热电材料技术领域。

背景技术:

2.热电材料是一种通过内部载流子的运动实现热能和电能直接转换的功能材料。与传统制冷发电装置相比,热电装置具有超安静、无污染、控温准确、可靠性高的优点,可有效减少能源浪费,保护环境。热电技术基于塞贝克效应和帕尔贴效应,在发电和制冷方面具有巨大的应用潜力,因此受到了广泛的关注。测量热电转换效率的关键参数是无量纲优zt,zt=s2σt/κ

tot

,其中s为塞贝克系数,σ为电导率,t为绝对温度,κ

tot

为总热导率。理想的高zt值热电材料需要较大的功率因数(pf=s2σ)和较小的热导率。然而,由于这三个系数的内在耦合,提升zt成为了一个很大的挑战。

3.到目前为止,只有碲化铋区熔(zm)合金已经商业化,其zt峰值在室温下近似等于1,是最成熟的室温热电材料。采用zm方法,晶体生长方向明显,能够获得优良的功率因数。然而,高取向晶粒增强了晶格导热系数,限制了zt的进一步改善;并且zm锭的易开裂导致材料的力学性能较差,严重制约了器件(特别是微型器件)的发展。近十年来,bi2te3合金大多采用粉末冶金烧结方法(包括高能球磨法、热压法、热变形法、熔体纺丝-放电等离子烧结法、液相烧结法等),这些bi2te3烧结材料的力学性能在粉末冶金过程中得到了广泛的提高,且细化晶粒通常会抑制晶格导热系数,这有利于热电性能。但n型碲化铋基材料的最优值集中在1.2左右,提升有限。这与高zt=1.4-1.8的p型bi2te3基材料相比性能较低,限制了整个热电模块的工作效率。有文献表明,n型bts单晶的电导率各向异性比为4-7,高于p型bst的3,因此n型对材料的织构更为敏感。

4.基于n型材料对织构的敏感度,保持其高度的取向性尤为重要。因此,制备具有优越机械性能和高择优取向的n型烧结碲化铋基材料已成为器件应用的研究热点。

技术实现要素:

5.根据本技术的一个方面,提供了一种择优取向的n型碲化铋烧结材料,所述择优取向的n型碲化铋烧结材料含有卤素掺杂元素,择优取向明显,且具有良好的电性能和热性能。

6.一种择优取向的n型碲化铋烧结材料,所述n型碲化铋烧结材料选自具有式ⅰ所示化学式的化合物中的至少一种;

7.bi2te

3-x

se

x

y wt%a

ꢀꢀꢀꢀꢀꢀ

式ⅰ;

8.其中,0≤x≤1.0,0.05≤y≤0.1;

9.其中a选自具有式ii所示化学式的化合物中的至少一种;

10.mqzꢀꢀꢀꢀꢀ

式ii;

11.其中m为铋、碲、锑中的至少一种;

12.q为卤素元素;

13.z等于m的价态。

14.可选地,0.01≤x≤0.5,0.05≤y≤0.8。

15.可选地,0.1≤x≤0.3,0.06≤y≤0.7。

16.可选地,所述q选自cl、br、i中的至少一种。

17.可选地,所述a选自bicl3和/或sbi3。

18.根据本技术的另一方面,提供上述任一项所述的择优取向的n型碲化铋烧结材料的制备方法,所述制备方法包括以下步骤:

19.a)将含有bi单质、te单质、se单质和a源的混合物料依次进行熔炼、冷却和区域熔炼,得到垂直生长的区熔铸锭;

20.b)将所述区熔铸锭热变形,即可得到所述择优取向的n型碲化铋烧结材料;

21.其中,所述a源选自具有式ii所示化学式的化合物中的至少一种。

22.可选地,所述a源选自bicl3和/或sbi3。

23.可选地,所述熔炼的条件包括:熔炼真空度小于10pa,熔炼温度为600~950℃,熔炼时间为15~720min;

24.所述区域熔炼的条件包括:区域熔炼温度600~900℃,区域熔炼速度10~60mm/h。

25.可选地,所述熔炼温度上限选自700℃、750℃、800℃、900℃或950℃,下限选自600℃、700℃、750℃、800℃或900℃。

26.可选地,所述熔炼时间上限选自20min、30min、50min、100min、200min、400min或700min,下限选自15min、20min、30min、50min、100min、200min或400min。

27.可选地,所述区域熔炼温度上限选自900℃、800℃、700℃,下限独立地选自800℃、700℃、600℃。

28.可选地,所述区域熔炼速度上限选自60mm/h、50mm/h、40mm/h、30mm/h或20mm/h,下限选自50mm/h、40mm/h、30mm/h、20mm/h或10mm/h。

29.可选地,所述步骤b)中,在所述热变形之前,还包括:沿垂直于所述区熔铸锭的生长方向,将所述区熔铸锭切割成圆柱体。

30.可选地,所述热变形包括烧结ⅰ和烧结ⅱ;

31.所述烧结ⅰ的条件为:烧结ⅰ温度450~600℃,烧结ⅰ时间5~60min;

32.所述烧结ⅱ的条件为:烧结ⅱ温度450~600℃,烧结ⅱ时间5~60min,烧结ⅱ压力为30~100mpa。

33.可选地,所述烧结ⅰ温度和烧结ii温度上限独立地选自600℃、550℃530℃或500℃,下限独立地选自550℃、530℃、500℃或450℃。

34.烧结ⅰ时间和烧结ⅱ时间上限独立地选自10min、20min、30min、40min或50min;下限独立地选自5min、10min、20min、30min或40min。

35.可选地,所述烧结ⅱ压力上限选自100mpa、90mpa、80mpa、70mpa或60mpa,下限选自90mpa、80mpa、70mpa、60mpa或50mpa。

36.可选地,所述热变形中施加压力的方向与所述区熔铸锭的生长方向垂直。

37.可选地,所述圆柱体的长度为10~60mm。

38.可选地,所述圆柱体的长度为10~30mm。

39.可选地,所述圆柱体的长度为10~20mm。

40.可选地,所述圆柱体的数量为m,所述m为大于0的整数。

41.可选地,所述m为大于1的整数,所述圆柱体等长,所述圆柱体在垂直于区熔铸锭的生长方向上平行堆叠放置。

42.可选地,所述m为2~5的整数。

43.可选地,所述热变形之前,还包括对所述圆柱体进行预处理步骤:去除所述圆柱体表面的氧化层。

44.可选地,所述去除所述圆柱体表面的氧化层的方式包括:在手套箱中使用砂纸将所述等长铸锭表面氧化层打磨掉;或使用氢氟酸溶液浸泡去除所述等长铸锭表面氧化层。

45.根据本技术的另一个方面,提供上述任一项所述的择优取向的n型碲化铋烧结材料,或根据上述任一项所述的制备方法制备得到的n型碲化铋烧结材料作为热电材料的应用。

46.本技术能产生的有益效果包括:

47.(1)本技术所提供的n型碲化铋烧结材料,含有卤素掺杂元素,能有效调控材料的载流子浓度,达到最佳范围,获得较大的功率因子。

48.(2)本技术所提供的n型碲化铋烧结材料的制备方法,在热变形过程中,通过在与圆柱体铸锭底面平行的方向上对圆柱体铸锭施加压力变形,将2段或2段以上的圆柱体铸锭叠加热变形,由于变形过程引入大量的类施主效应和形变位错,有效降低热导,实现高热电性能的n型碲化铋基烧结材料。

49.(3)本技术所提供的n型碲化铋烧结材料的制备方法,通过在与圆柱体铸锭底面平行的方向上对圆柱体铸锭施加压力变形,将2段或2段以上的圆柱体铸锭叠加热变形,使(00l)晶面的取向因子f值仍达到0.65,有效保留了n型碲化铋铸锭的高取向性,优化热电性能。

50.(4)本技术所提供的n型碲化铋烧结材料的制备方法,不仅具有工艺简单、设备要求低,同时制备的烧结块体在350k时zt最大值达到了1.38,且致密度大于98%。

附图说明

51.图1是1~3#样品的pf随温度变化的关系图。

52.图2是1~3#样品的zt随温度变化的关系图。

53.图3是实施例3对1#样品叠加热变形制备3#样品的工艺示意图;其中,1-石墨模具;2-感应加热源;3-等长区熔铸锭。

具体实施方式

54.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

55.如无特别说明,本技术的实施例中的原料均通过商业途径购买。

56.作为一种实施例方式,提供一种择优取向的n型碲化铋基烧结热电材料及其制备方法,该方法不仅具有工艺简单、设备要求低,同时制备的烧结块体在350k时zt最大值达到了1.38,且致密度大于98%。

57.作为一种实施例方式,提供一种择优取向的n型烧结碲化铋块体,在碲化铋中含有

卤素掺杂元素,所选卤素选自氯、溴、碘中的一种。

58.可选地,所述择优取向的n型烧结碲化铋块体选自具有式ⅰ所示化合物的化学组成:

59.bi2te

3-x

se

x

y wt%bim3ꢀꢀꢀꢀꢀ

式ⅰ60.m选自cl、br、i中的至少一种;

61.其中,0≤x≤1.0、0.05≤y≤0.1,x、y独立取值。

62.作为一种实施例方式,提供一种择优取向的n型烧结碲化铋块体的制备方法,所述方法通过叠加热变形的方式,有效保留了n型zm铸锭的高取向性,并通过变形烧结细化晶粒,降低材料晶格热导率,优化热电性能。

63.上述的n型烧结碲化铋块体的制备方法包括如下步骤:

64.(a)按一定的化学计量比称取bi、te、se单质块体和bicl3粉体的混合料,加入洁净的石英玻璃管中,真空封管,然后依次进行熔炼、冷却和区域熔炼,获得n型碲化铋基区熔铸锭;

65.(b)将所述区熔铸锭切割成多段等长圆柱体铸锭,并对切割后的铸锭进行预处理;

66.(c)将步骤(b)中所述多段等长圆柱体铸锭横向平行叠加置放于不锈钢或石墨模具中,进行叠加热变形,即获得所述n型碲化铋基烧结材料。

67.可选地,步骤(a)中所述熔炼压力为抽真空至小于10pa,熔炼温度为600~950℃,熔炼摇摆时间为15~720分钟,摇摆次数为1~10次。

68.可选地,步骤(a)中所述冷却为室温淬冷或常温水淬火至冷却到室温。

69.可选地,步骤(a)中所述区域熔炼温度为600~900℃,熔炼温区长度为1~10cm,温区位移速度为10~60mm/h。

70.可选地,所述区熔的温度上限独立地选自900℃、800℃、700℃,下限独立地选自800℃、700℃、600℃。

71.可选地,所述温区位移速度的上限独立地选自60mm/h、50mm/h、40mm/h、30mm/h、20mm/h,下限独立地选自50mm/h、40mm/h、30mm/h、20mm/h、10mm/h。

72.具体地,在温度为600~950℃条件下,熔炼并摇摆15~720分钟,然后将冷却至室温的铸锭在600~900℃,以10~60mm/h的速度进行区熔。

73.可选地,步骤(b)中所述等长圆柱体铸锭的长度为10~60mm,切割方向为垂直所述区熔铸锭的生长方向。

74.可选地,步骤(b)中所述多段等长圆柱体铸锭预处理为将所述等长铸锭表面的氧化层去除。

75.优选地,所述将等长铸锭表面氧化层去除包括:在手套箱中使用砂纸将所述等长铸锭表面氧化层打磨掉;或使用氢氟酸溶液浸泡去除所述等长铸锭表面氧化层。

76.可选地,步骤(c)中所述多段等长圆柱体铸锭的叠加段数为1~5段。

77.可选地,所述段数上限独立地选自5段、4段、3段、2段,下限独立地选自4段、3段、2段、1段。

78.可选地,步骤(c)中所述横向平行的方向为圆柱铸锭的圆形底面平行于压力方向;所述叠加置放为多段铸锭自下而上的堆叠于模具中。

79.可选地,步骤(c)中所述叠加热变形的设备包括热压感应炉或等离子烧结炉的任

意一种。

80.本技术中,叠加热变形的设备包括但不限于热压感应炉或等离子烧结炉。

81.可选地,步骤(c)中所述叠加热变形的具体步骤包括:

82.(c-1)将模具放入热压感应炉或等离子烧结炉中,前期不施加压力,逐渐升温至烧结温度为450~600℃,保温时间5~60min。

83.(c-2)接着逐渐增加压力至50~100mpa,在达到成型压力时,保温保压5~60min,最后随炉降温卸压,得到所需试样。

84.可选地,步骤(c-1)中所述烧结温度上限独立地选自600℃、550℃、500℃,下限独立地选自550℃、500℃、450℃。

85.可选地,步骤(c-2)中所述成型压力上限独立地选自100mpa、90mpa、80mpa、70mpa、60mpa,下限独立地选自90mpa、80mpa、70mpa、60mpa、50mpa。

86.本技术中,所述方法包括:使用区熔工艺,得到高取向的区熔铸锭,再通过将所述多段区熔铸锭叠加热变形获得择优取向的n型烧结碲化铋材料。

87.作为一种具体的实施方式,所述碲化铋基热电材料采用以下步骤:

88.步骤1:称料,按式ⅰ中化学组分称量,放入洁净的石英玻璃管中;在《10pa真空下密封。

89.步骤2:熔炼摇摆,600~950℃熔炼,摇摆15~720分钟,然后快速冷却至室温。

90.步骤3:区域熔炼,将步骤2得到的块体放入垂直区熔炉,区熔温度600~900℃,区熔速度10~60mm/h。

91.步骤4:切割,将步骤3中得到的区熔铸锭切割成多段等长圆柱体铸锭,然后将等长铸锭在手套箱中用砂纸打磨表面氧化层,或氢氟酸浸泡去除氧化层。

92.步骤5:叠加热变形,多段等长圆柱体铸锭横向平行叠加置放于不锈钢或石墨模具中,然后模具放入热压感应炉或等离子烧结炉中。前期不施加压力,待真空抽至10pa以下后,逐渐升温至烧结温度为450~600℃,保温时间5~60min;接着逐渐增加压力至50~100mpa,在达到成型压力时,保温保压5~60min,最后随炉降温卸压,即获得所述n型碲化铋基烧结材料。

93.具体地,本技术中制备得到的碲化铋基热电材料用于电热输运性能测试时,将热电材料切成3.0mm*3.0mm*12mm和10mm*2mm的测试样品。

94.与现有技术对比,本技术具有的有益效果至少包括:

95.(1)本技术直接一步法对区熔块体进行叠加热变形烧结处理,省去了制备粉体的时间和污染,缩短生产周期,简化工艺,有利于工业生产;

96.(2)本技术采用叠加热变形工艺明显保持了区熔块体的高取向,有利于样品的电性能提升,特别是采用2段及以上的铸锭叠加,类施主效应增强,更有利于热导的降低,综上所述,所得样品热电性能在350k时达到最大zt值1.38。

97.实施例1

98.bi2te

2.79

se

0.21

0.067wt%bicl3区熔铸锭的制备

99.本实施例利用区熔法制备化学式为bi2te

2.79

se

0.21

0.067wt%bicl3的n型碲化铋基热电材料区熔铸锭。制备方法具体如下:

100.(1)纯度为99.999%的bi块(10.57克)、te块(9.01克)、se粒(0.42克)和bicl3粉体

(0.0134克)按化学计量比称重、混合。将混合物密封在直径为10mm的石英玻璃管中,保持10pa以下的高真空度,然后乙炔焊枪进行封管。接着在750℃的摇摆炉中熔炼摇摆30分钟,然后进行空气淬火至室温。

101.(2)将(1)中得到的块体在垂直生长炉中以25mm/h的速度进行区域熔炼,温度为740℃。待区熔结束,破碎石英管,获得区熔铸锭,记为1#样品。从1#样品中切割出3.0mm*3.0mm*12mm和10mm*2mm的测试样,分别进行电性能和热性能的测试。

102.实施例2

103.bi2te

2.79

se

0.21

0.067wt%bicl3烧结材料的制备

104.本实施例中,利用1#样品,采用热变形工艺制备化学式为bi2te

2.79

se

0.21

0.067wt%bicl3的择优取向n型碲化铋基热电材料。制备方法具体如下:

105.(1)沿垂直于所述区熔铸锭的生长方向,将#样品切割出一段13mm的圆柱体铸锭,然后将该段铸锭在手套箱中用砂纸打磨掉表面氧化层。

106.(2)热变形,将(1)中打磨后的圆柱体铸锭横向放置在直径为16mm的石墨模具中,然后在热压感应炉中进行热压烧结:

107.烧结i:不施加压力,待真空抽至10pa以下后,升温至530℃,保温30min;

108.烧结ii:530℃下,以与圆柱体的底面平行的方向(即与区熔铸锭的生长方向垂直)增加压力至60mpa,在达到成型压力时,保温保压10min,最后随炉降温卸压,获得择优取向的n型碲化铋基烧结材料,记为2#样品。

109.(3)将所得的2#样品切割出3.0mm*3.0mm*12mm和10mm*2mm的测试样,分别进行电性能和热性能的测试。

110.实施例3

111.bi2te

2.79

se

0.21

0.067wt%bicl3烧结材料的制备

112.本实施例中,利用1#样品,采用叠加热变形工艺制备化学式为bi2te

2.79

se

0.21

0.067wt%bicl3的择优取向n型碲化铋基热电材料。制备方法具体如下:

113.(1)沿垂直于所述区熔铸锭的生长方向,将1#样品切割出两段13mm的圆柱体铸锭,然后将两段铸锭在手套箱中用砂纸打磨掉表面氧化层。

114.(2)叠加热变形,将(1)中打磨后的两端圆柱体铸锭自下而上的横向平行堆叠放置在直径为16mm的石墨模具中(如图3所示),然后在热压感应炉中进行热压烧结:

115.烧结i:不施加压力,待真空抽至10pa以下后,升温至530℃,保温30min;

116.烧结ii:530℃下,以与圆柱体的底面平行的方向(即区熔铸锭的生长方向垂直)增加压力至60mpa,在达到成型压力时,保温保压10min,最后随炉降温卸压,获得择优取向的n型碲化铋基烧结材料,记为3#样品。

117.(3)将所得3#样品切割出3.0mm*3.0mm*12mm和10mm*2mm的测试样,分别进行电性能和热性能的测试。

118.实施例4

119.bi2te

2.79

se

0.21

0.067wt%bicl3烧结材料的制备

120.与实施例2的区别仅在于:

121.步骤(2)中,圆柱体铸锭的放置方向为竖向;烧结ii中,以与圆柱体的底面垂直的方向增加压力。

122.制备得到的n型碲化铋基烧结材料,记为4#样品。

123.实施例5~6

124.bi2te

2.79

se

0.21

0.067wt%bicl3烧结材料的制备

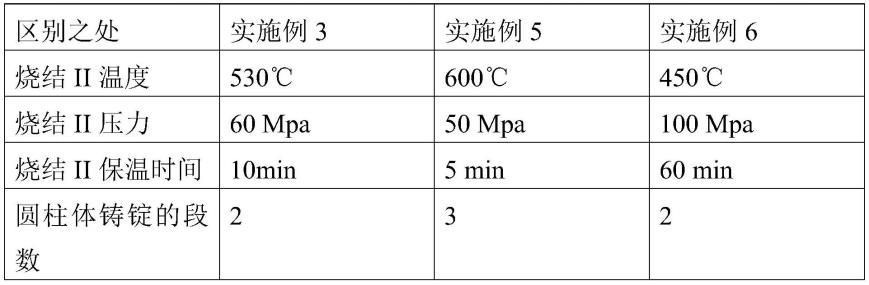

125.与实施例3的区别仅在于如下表2所示

126.表1实施例5~6与实施例3的区别之处

[0127][0128]

对1~3#样品进行检测分析:

[0129]

表2为1~3#样品(00l)晶面的取向因子f值,可以看出,2~3#样品经过热变形后,仍然保留了1#样品的大部分取向因子,表明了本实施例的择优取向明显。

[0130]

表2 1~3#样品(00l)晶面的取向因子f值

[0131]

样品编号1#样品2#样品3#样品f1.000.870.65

[0132]

图1中描绘了1~3#样品的功率因子(pf)随温度的变化,2~3#样品的pf值都达到了48μwcm-1

k-2

,相比于1#样品的pf(~41μwcm-1

k-2

)提升了17%,得到了一个较高的提升。

[0133]

图2为1~3#样品的zt随温度变化的关系图,3#样品在350k处获得了最大热电优值值(zt),达到了1.38,相较于1#样品(zt值为0.96)与2#样品(zt值为1.12)都有显著的提升,且该热电性能在n型碲化铋基材料中也处于前列。

[0134]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。