1.本发明涉及浆料组合物用于制备压铸用芯部的用途、一种用于制备压铸用芯部的试剂盒、一种制备压铸用芯部的方法、适于应用在压铸中的芯部、以及此类芯部在压铸中尤其在轻金属压铸中的用途。本发明的更多细节自所附的权利要求书以及下文的描述和实施例得出。

背景技术:

2.在应具有空腔、底切或诸如此类的工件的金属铸造中,将芯部嵌入铸模,从而使得模具的对应区域不含金属熔体。

3.压力铸造或压铸是指一种工业铸造法,其中为实现铸件的批量和大规模制造,将金属熔体在高压(10mpa至200mpa)下并且以高注模速度(至多达12m/s)送入两件式或多件式永久模具中,金属熔体在其中凝固。尤其低熔点金属,例如铝和镁以及含有铝和/或镁的合金适于进行压铸。

4.对于在由金属压铸工件时嵌入模具中以便在用熔体填充模具时保持设于工件中的空腔的芯部,在其铸造过程期间在机械和热负荷下的形状稳定性方面以及铸造过程之后易于从空腔中移除方面提出了较高要求。

5.wo 2011/151420 a1公开了基于盐(例如氯化钠)的芯部,这些芯部可通过对由至少一种盐、至少一种粘合剂(例如水玻璃)以及任选的助剂(诸如添加剂、润湿剂和催化剂)组成的芯部材料混合物进行成型和压缩来制备,其中盐、粘合剂以及任选采用的助剂为无机物,这些芯部材料可利用充当溶剂的水溶解,通过射芯或压制对部件进行成型和压缩,并且通过铸渗将经压缩的芯部稳定化。可为芯部额外地配设浆料。然而,盐芯的制备相对较为复杂,且使用盐芯带来一些缺点,如高重量、脆性、以及因水溶性盐的吸湿性造成的低贮藏稳定性。在通过盐芯的溶解来对铸件进行去芯的过程中产生溶液,需要将此溶液干燥来回收盐,或需要对溶液进行废弃处理。

6.us 2018/0318912 a1公开了一种用于应用在铝压铸中的芯部,其中该芯部包括由合成陶瓷模制基础材料、含有硅酸钠的无机粘合剂以及含有微粒状无定形二氧化硅的添加剂形成的组合。该芯部可具有浆料覆层,由此应防止在压铸期间熔化的铝通过表面渗入芯部中。作为适用于浆料的耐火材料可以提及应以细粉形式使用的氧化锆和氧化铝。

7.wo 2013/044904 a1公开了一种浆料组合物,该浆料组合物含有

8.(a)至少下列粘土

9.(a1)1至10重量份的坡缕石,

10.(a2)1至10重量份的水辉石,以及

11.(a3)1至20重量份的钠基膨润土,基于组分(a1)、(a2)和(a3)相对彼此的比例,以及

12.(b)含有水的液体载体,该液体载体可在至多160℃和1013mbar的条件下完全蒸发,以及(c)不同于(a)的耐火材料。

13.该浆料的总粘土含量a1、a2和a3优选为相对浆料组合物的固体含量的0.1重量%至4.0重量%。耐火材料(c)优选为石英、氧化铝、二氧化锆、硅酸铝、锆砂、硅酸锆、橄榄石、滑石、云母、石墨、焦炭、长石、硅藻土、高岭土、经煅烧的高岭土、高岭石、变高岭石、氧化铁、铝土矿和/或其混合物。若作为浓缩物使用浆料组合物,则相对浆料组合物的固体比例而言,浆料组合物中的耐火材料(c)的比例大于70重量%、优选大于80重量%。

14.de 10 2005 041 863 a1公开了一种用于制备用于铸造工业的铸模的模制物质,该模制物质至少包括耐火的模制材料、用于固化模制材料的粘合剂、以及一定比例的硼硅酸盐玻璃。

15.de 10 2014 004 914 a1公开了一种铸模以及一种由模制砂形成的用于金属铸造的铸模芯,其中在模制砂的模制砂颗粒的表面上布置有第一层,其中该第一层已被固化并且由水玻璃和/或磷酸盐玻璃组成。

16.wo 2013/044904 a1、de 10 2005 041 863 a1以及de 10 2014 004 914 a1不涉及压铸技术领域。

17.在铸造工业中,一直存在对适用于压铸的芯部以及适合的原材料和用于制备适于在压铸中使用的芯部的方法的需求。

技术实现要素:

18.本发明的第一方面涉及一种用于制备应用于压铸中的芯部的试剂盒。本发明的试剂盒作为分开的组分含有

19.(a)模制基础材料,选自由以下项组成的组:石英砂、铬矿砂、橄榄砂、硅酸铝砂及其混合物;

20.(b)微粒状无定形二氧化硅或者含有微粒状无定形二氧化硅的添加剂混合物;

21.(c)包括水玻璃的溶液或分散体或者含有用于制备包括水玻璃的溶液或分散体的原料的试剂盒;

22.(d)用于制备覆层的组合物,其中该组合物包括

23.(d1)液体载体,选自由以下项组成的组:水以及水与一种或多种醇的混合物

24.(d2)选自由以下项组成的组的成分:

25.(d2a)溶于该液体载体中的一种或多种酸,其中通过该液体载体以及溶于其中的酸形成的水相具有5或更小的ph值(d2b)式(i)的一种或多种有机化合物

[0026][0027]

其中r1和r2

[0028]

分别为单价基团,这些单价基团彼此独立地分别含有1至26个碳原子,其中该基团r1通过一个在该基团r1中含有的碳原子或者通过一个在该基团r1中含有的氧原子而键合,并且该基团r2通过一个在该基团r2中含有的碳原子而键合,

[0029]

或者

[0030]

通过形成环形结构而彼此链接,使得该环形结构共包括4至7个环原子并且这些基团r1和r2共包括2至26个碳原子,其中该基团r1通过一个在该基团r1中含有的碳原子或者通过一个在该基团r1中含有的氧原子而键合,并且基团r2通过一个在该基团r2中含有的碳原子而键合;

[0031]

(d3)一种或多种呈小片状微粒形式的耐火材料

[0032]

(d4)一种或多种呈颗粒状微粒形式的耐火材料

[0033]

其中相对组分(d)中的耐火材料(d3)和耐火材料(d4)的总质量而言,这些耐火材料(d3)的比例在15%至80%、优选30%至60%的范围内。

[0034]

在本发明的试剂盒中,这些组分(a)、(b)、(c)和(d)分开地存在,亦即,在空间上彼此分离,举例而言,这些组分(a)、(b)、(c)和(d)中的每个皆处于分开的容器中。

[0035]

本发明的试剂盒的组分(a)、(b)和(c)用于制备模制材料混合物,由该模制材料混合物通过成型和热固化来制备用于芯部的基体。本发明的试剂盒的组分(d)为浆料组合物或用于制备浆料组合物的浓缩物。该浆料组合物为涂层组合物且用于在基体上制备覆层(浆料覆层),该覆层至少在芯部的在铸造过程中与金属熔体发生接触的整个表面上延伸。优选地,该覆层在该芯部的整个表面上延伸。

[0036]

已经意外发现,在压铸中使用本发明的芯部的情况下,即使金属熔体压力较大,仍然能基本上防止芯部表面被金属熔体渗透。这通过本发明的芯部的浆料覆层实现。

[0037]

本发明的试剂盒的组分(a)是提供待由该试剂盒的组分(a)、(b)和(c)制备的模制材料混合物的模制基础材料。优选的是细颗粒模制基础材料,尤其具有在50至100的范围内的afs颗粒细度数,特别优选具有在60至80的范围内的afs颗粒细度数。在此,根据1999年十月的vdg数据表(“德国铸造专业工作者协会”数据表)第34页第5.2点来确定afs颗粒细度数。其中afs颗粒细度数通过式

[0038][0039]

定义,其中

[0040]gi

为各个颗粒等级的质量分数

[0041]

m3i为相应颗粒等级的afs乘数(根据vdg作业规范第34页表3),并且

[0042]

g为颗粒总质量。

[0043]

根据本发明待使用的模制基础材料选自由以下项组成的组:石英砂、铬矿砂、橄榄砂、硅酸铝砂及其混合物。模制基础材料(a)优选为石英砂。

[0044]

特别优选的模制基础材料是具有在50至100的范围内的afs颗粒细度数、特别优选具有在60至80的范围内的afs颗粒细度数的石英砂。

[0045]

本发明的试剂盒的组分(b)和(c)形成待由该试剂盒的组分(a)、(b)和(c)制备的模制材料混合物的粘合剂。

[0046]

组分(b)中的无定形微粒状二氧化硅优选地选自由以下项组成的组:

[0047]-合成微粒状无定形二氧化硅,该合成微粒状无定形二氧化硅至少具有碳作为次要成分,其中相对该合成微粒状无定形二氧化硅以及这些次要成分的总质量而言,二氧化硅的比例为90%或更高,优选能够通过在电弧炉中还原石英来制备;

[0048]-合成微粒状无定形二氧化硅,该合成粒状无定形二氧化硅具有锆的氧化物作为次要成分且优选能够通过zrsio4的热分解来制备;

[0049]-合成微粒状无定形二氧化硅,该合成粒状无定形二氧化硅能够通过借助于含氧气体氧化金属型硅来制备;

[0050]-合成微粒状无定形二氧化硅,该合成粒状无定形二氧化硅能够通过将二氧化硅熔体骤冷来制备;

[0051]-热解二氧化硅,该热解二氧化硅优选能够通过四氯化硅的热解来制备;以及上述的混合物。

[0052]

术语“微粒状”(“粒状”)表示固态粉末(包括粉尘)或者优选可流动从而还可过筛的粒料。

[0053]

微粒状无定形二氧化硅优选是合成制备的。合成制备的粒状无定形二氧化硅在本文的意义上表示,该无定形二氧化硅:

[0054]-为按照计划执行的用于工艺合成微粒状无定形二氧化硅的化学反应过程的目标产物

[0055]

或者

[0056]-为按照计划执行的用于工艺合成并非微粒状无定形二氧化硅的目标产物的化学反应过程的副产物。

[0057]

以微粒状无定形二氧化硅为目标产物的反应过程的例子是四氯化硅的火焰热解。根据这种方法制备的微粒状无定形sio2(“二氧化硅”)还被称为“热解sio2”(“热解二氧化硅”)或者热解硅酸或者“气相二氧化硅”(cas rn 112945-52-5)。

[0058]

作为副产物形成微粒状无定形二氧化硅的反应过程的例子是石英与例如焦炭在电弧炉中用于制备作为目标产物的硅或硅铁合金的还原反应。此时形成的微粒状无定形sio2(“二氧化硅”)还被称为硅粉、二氧化硅粉或者sio2凝烟、“硅灰”或者微硅粉(cas rn 69012-64-2)。

[0059]

合成制备微粒状无定形二氧化硅的另一种反应过程是将zrsio4热分解为zro2和sio2。

[0060]

微粒状无定形二氧化硅还可通过借助于含氧气体氧化金属硅(详情参阅de 10 2012 020 510 a1)以及通过二氧化硅熔体的淬冷而获得。

[0061]

在文献中通常不仅将通过火焰热解四氯化硅形成的无定形二氧化硅而且将在电弧炉中用例如焦炭还原石英时作为副产品产生的无定形二氧化硅以及通过zrsio4的热分解形成的无定形二氧化硅称作“热解sio2”(“热解二氧化硅”)或热解硅酸。

[0062]

(在制备硅铁合金和硅时)通过在电弧炉中用碳(例如焦炭)还原石英所制备的类型的微粒状无定形二氧化硅因制备工艺而具有碳作为次要成分,其中相对合成微粒状无定形二氧化硅和次要成分的总质量而言,二氧化硅的比例为90%或更高。

[0063]

通过将zrsio4热分解而制成的类型的微粒状无定形二氧化硅因制备工艺而具有锆氧化物、尤其二氧化锆作为次要成分。

[0064]

能够通过借助于含氧气体氧化金属型硅来制备的合成微粒状无定形二氧化硅以及能够通过将二氧化硅熔体骤冷来制备的合成微粒状无定形二氧化硅为仅带有少的不可避免(也就是说由于制备工艺造成的)杂质的非常纯的sio2。

[0065]

在本发明范围内可特别优选使用的微粒状无定形二氧化硅包括被标记为cas rn 69012-64-2或cas rn 112945-52-5的那些类型的微粒状无定形二氧化硅。它们可通过前文的方式获得。“cas rn”在此代表cas注册号和cas登记号(英文cas registry number),cas=chemical abstracts service,化学文摘服务社。

[0066]

同样特别优选的是通过将zrsio4热分解成zro2而由zrsio4制备的sio2和通过四氯化硅的火焰热解获得的sio2。

[0067]

优选的是具有借助于激光散射测定的中值(d50值)在0.7μm至1.5μm范围内的粒径分布的微粒状无定形二氧化硅。这种借助于激光散射的粒度分布测定基于微粒大小与被该微粒所散射的光的角度和强度的关系。根据样品中含有的微粒所散射的激光辐射的所测量的角度和强度,可以借助于基于米氏散射理论(mie scattering theory)的算法来获得粒度信息。

[0068]

在某些情形下,本发明的试剂盒的组分(b)由无定形微粒状二氧化硅组成。

[0069]

在其他情形下,组分(b)为含有微粒状无定形二氧化硅和其他成分的粉末状添加剂混合物。这些其他成分例如为

[0070]-粒状无机材料(详见下文),

[0071]-碱金属氢氧化物

[0072]-有机硅化合物,如硅烷、硅酮和硅氧烷;

[0073]-蜡;

[0074]-石蜡;

[0075]-金属皂;

[0076]-碳水化合物,其中这些碳水化合物优选地选自由寡糖、多糖及其混合物组成的组,特别优选地选自由纤维素、纤维素酯、淀粉和糊精组成的组。

[0077]

上述微粒状无机材料同样可以为添加剂,将其添加至具有水玻璃作为粘合剂的模制材料混合物是本领域技术人员从现有技术中已知的。粒状无机材料优选地选自由以下项组成的组:

[0078]-优选呈α相的氧化铝;铝土矿;铝/硅混合氧化物;

[0079]-锆的氧化物,优选氧化锆(iv);

[0080]-氧化锌;

[0081]-硫酸钡;

[0082]-含磷化合物,其中这些含磷化合物优选地选自由碱金属磷酸盐和盐m5(po4)3oh组成的组,其中m为碱土金属、优选为ca;

[0083]-层状硅酸盐;

[0084]-石墨、碳黑;

[0085]-玻璃珠;空心陶瓷珠;

[0086]-镁的氧化物。

[0087]

在特定情形下,本发明的试剂盒的组分(b)为含有以下项的粉末状添加剂混合物

[0088]-微粒状无定形二氧化硅,其中相对该粉末状添加剂混合物(b)的总质量而言,微粒状无定形二氧化硅的总浓度优选为25%至99.5%、特别优选为40%至95%

[0089]

以及

[0090]-一种或多种氧化物型硼化合物,优选地选自由以下项组成的组:硼酸盐、硼酸、硼酸酐、硅酸硼、磷酸硼和硼磷硅酸盐,其中相对该粉末状添加剂混合物(b)的总质量而言,氧化物型硼化合物的总浓度优选为0.5%至8%、特别优选为2%至5%。

[0091]

通过组分(b)中的氧化物型硼化合物改进了由模制材料混合物制备的模制体的对水和空气湿度的耐受性。对水的高耐受性极为重要,由此在施加涂层组合物(d)时使模制体尽可能不受液体载体(d1)中含有的水的显著侵蚀。对空气湿度的高耐受性改进了模制体的储存稳定性。

[0092]

本发明的试剂盒的组分(c)包括水玻璃的溶液或分散体,或者为含有用于制备包括水玻璃的溶液或分散体的原料的试剂盒。

[0093]“水玻璃”理解为例如可以通过石英砂与碳酸钠或碳酸钾在1400℃至1500℃条件下共同熔化或者通过水热法而获得的碱金属硅酸盐。这些碱金属硅酸盐通常为水溶性。

[0094]

根据本发明待使用的水玻璃优选含有选自由锂、钠和钾组成的组的一种或多种碱金属的阳离子。

[0095]

水玻璃的摩尔模数sio2/m2o优选在1.6至4.0的范围内,其中m2o表示碱金属m的氧化物的总量。

[0096]

优选地,相对本发明的试剂盒的组分(c)的总质量而言,组分(c)具有在20%至60%的范围内、优选在25%至55%的范围内的碱金属硅酸盐(即水玻璃)的含量。

[0097]

在一种优选变体中,本发明的试剂盒的组分(c)包含一种或多种氧化物型硼化合物、优选地选自由硼酸盐、硼酸和硼酸酐组成的组、特别优选四硼酸钠十水合物,其中相对组分(c)的总质量而言,作为b2o3计算的氧化物型硼化合物的总浓度为0.4%至1.0%、特别优选为0.5%至0.8%。

[0098]

通过组分(c)中的氧化物型硼化合物改进了由模制材料混合物制备的模制体的对水和空气湿度的耐受性。

[0099]

在另一个优选变体中,本发明的试剂盒的组分(c)为包括含锂水玻璃的溶液或分散体,其中相对组分(c)的总质量而言,作为li2o计算的锂的总浓度优选为0.4%至1.0%、特别优选为0.4%至0.7%。“含锂水玻璃”在此理解为含有锂离子且任选地含有其他碱金属的离子(典型为钠离子和/或钾离子)的碱金属硅酸盐。在此特别优选地,包括含锂水玻璃的溶液或分散体的摩尔模数sio2/m2o在1.6至3.5的范围内、优选在1.8至3.0的范围内,其中li2o与m2o的摩尔比例在0.05至0.60的范围内,优选在0.1至0.4的范围内,其中m2o分别表示氧化锂、氧化钠和氧化钾的总量。

[0100]

通过含锂水玻璃改进了由模制材料混合物制备的模制体的对水和空气湿度的耐受性。

[0101]

在另一个优选变体中,本发明的试剂盒的组分(c)为含有用于制备包括含锂水玻璃的溶液或分散体的原料的试剂盒。在这个变体中,本发明的试剂盒的组分(c)作为分开的成分含有

[0102]

(c1)包括水玻璃的水性溶液或分散体,其中相对该溶液或分散体的总质量而言,在成分(c1)中sio2的含量在20%至34%的范围内,

[0103]

其中成分(c1)的ph值优选在10.0至13.0的范围内、特别优选在11.0至12.5的范围内,

[0104]

(c2)包括溶在水中的锂离子的不含水玻璃的第一溶液或分散体,其中在成分(c2)中

[0105]-锂离子的浓度在0.3mol/l至5.3mol/l的范围内

[0106]-并且锂离子、钠离子和钾离子的总浓度在0.3mol/l至28.0mol/l的范围内,

[0107]-其中成分(c2)的ph值优选在8.0至14.0的范围内、特别优选在11.5至12.3的范围内,

[0108]

以及任选地(c3)包括溶在水中的碱金属离子的不含水玻璃的第二溶液或分散体,其中在成分(c3)中

[0109]-锂离子的浓度低于成分(c2)中的浓度并且优选在0.1mol/l至5.0mol/l的范围内、特别优选在0.1mol/l至2.0mol/l的范围内;

[0110]-并且锂离子、钠离子和钾离子的总浓度在0.3mol/l至28.0mol/l的范围内

[0111]-并且成分(c3)中锂离子、钠离子和钾离子的总浓度与成分(c2)中锂离子、钠离子和钾离子的总浓度的差别不超过20%

[0112]

其中成分(c3)的ph值优选在8.0至14.0的范围内、特别优选在11.5至13.5的范围内。

[0113]

在本发明的试剂盒的组分(c)的这个变体中,成分(c1)、(c2)和(如果存在的话)(c3)分开地存在,也就是说在空间上彼此分离地存在,例如存在于分开的容器中。

[0114]

在成分(c1)的水玻璃中,锂离子的浓度明显低于在待制备的含锂水玻璃中的浓度。优选地,成分(c1)不含锂离子。

[0115]

在专利申请wo 2019/002452 a1中说明了由上述材料制备含锂水玻璃。

[0116]

在本发明的试剂盒的组分(d)中,相对组分(d)的总质量而言,成分(d1)、(d2a)或(d2b)、(d3)和(d4)分别以如下浓度存在:

[0117]

(d1)20%至75%

[0118]

(d2a)0.1%至10%或(d2b)0.1%至10%

[0119]

(d3)10%至58%

[0120]

(d4)14%至64%。

[0121]

在组合物(d)中存在水相(含水的液相),对该水相适用的是,水的质量与水相的总质量之比大于50%、优选大于70%、特别优选大于90%。这个水相包括液体载体(d1)以及溶在其中的成分。

[0122]

如上所述的组合物(d)既包括立即可用的浆料组合物又包括用于形成立即可用的浆料组合物的浓缩物。立即可用的浆料组合物具有足够高的液体载体(d1)含量,从而可将其直接施加于基体上以形成覆层。在立即可用的浆料组合物中,相对该组合物的总质量而言,液体载体(d1)的质量为40%至75%、优选为60%至75%。与立即可用的浆料组合物相比,用于制备立即可用的浆料组合物的浓缩物所含的液体载体(d1)的量小得多。在浓缩物中,相对该组合物的总质量而言,液体载体(d1)的总质量为40%或更小。立即可用的浆料组合物可通过用液体载体(d1)稀释该浓缩物来获得。为了稀释该浓缩物,通常使用被包含在浓缩物的液体载体(d1)中的液体载体(d1),优选是水。

[0123]

相对组分(d)的总质量而言,组分(d)的固体含量小于80%、优选小于75%。组分(d)的固体含量基本上包括成分(d3)和(d4)。固体在此理解为组分(d)的在组分(d)中以固

态形式存在的成分,亦即,没有溶在液体载体(d1)中,而是悬浮于其中。在立即可用的浆料组合物中,相对该浆料组合物的总质量而言,成分(d3)和(d4)的比例为25%至60%。在用于制备立即可用的浆料组合物的浓缩物中,相对组分(d)的总质量而言,固体比例大于40%,但小于80%。

[0124]

作为液体载体(成分(d1)),本发明的试剂盒的组分(d)含有水或者水与一种或多种醇(如乙醇、甲醇、异丙醇)的混合物。

[0125]

液体载体(d1)仅用作用于将悬浮或溶解于其中的物质施加至待制备芯部的基体上的介质,并且在用组合物(d)如上定义地涂覆的基体干燥时被去除(详情参阅下文描述的本发明方法上下文中的公开内容)。该液体载体在正常条件(20℃,1013.25hpa)下呈液态并且可在常压(1013.25hpa)下在80℃至200℃范围内的温度下蒸发。

[0126]

作为成分(d2),本发明的试剂盒的组分(d)通常含有(d2a)溶于该液体载体中的一种或多种酸,其中通过该液体载体以及溶于其中的酸形成的水相具有5或更小的ph值

[0127]

或者(d2b)式(i)的一种或多种有机化合物

[0128][0129]

其中r1和r2

[0130]

分别为单价基团,这些单价基团彼此独立地分别含有1至26个碳原子,其中该基团r1通过一个在该基团r1中含有的碳原子或者通过一个在该基团r1中含有的氧原子而键合,并且该基团r2通过一个在该基团r2中含有的碳原子而键合,

[0131]

或者

[0132]

通过形成环形结构而彼此链接,使得该环形结构共包括4至7个环原子并且这些基团r1和r2共包括2至26个碳原子,其中该基团r1通过一个在该基团r1中含有的碳原子或者通过一个在该基团r1中含有的氧原子而键合,并且基团r2通过一个在该基团r2中含有的碳原子而键合。

[0133]

优选的是成分(2b)中的式(i)的化合物,其中r1和r2

[0134]-分别为单价基团,这些单价基团彼此独立地为直链或支链并且含有1至16个、优选1至12个碳原子,这些碳原子可分别被氧和/或羟基单重至四重(即单重、双重、三重或四重)替换和/或取代,其中该基团r1通过一个在该基团r1中含有的碳原子或者通过一个在该基团中含有的氧原子而键合,并且r2通过一个在该基团r2中含有的碳原子而键合,或者

[0135]-通过形成环形结构而彼此链接,使得该环形结构共包括4至7个、优选5至7个选自氧和碳的环原子,并且这些基团r1和r2共同地共包括2至16个、优选3至8个碳原子,这些碳原子为直链或支链并且可被氧和/或羟基单重至四重(即单重、双重、三重或四重)、优选单重至双重替换和/或取代,其中该基团r1通过一个在该基团r1中含有的碳原子或者通过一个在该基团r1中含有的氧原子而键合并且基团r2通过一个在该基团r2中含有的碳原子而键合。

[0136]

已经显示出,成分(d2a)或(d2b)实现了提高配设有浆料覆层的芯部的强度。目前

认为,通过本发明的试剂盒的组分(d)的成分(d2a)或者通过成分(d2b)的水解来提供酸,该酸能够通过酸碱反应来使得水玻璃键合的基体的可能被该涂层组合物的水性液体载体(d1)侵蚀的碱金属硅酸盐骨架重新固化(修复)。同样,由成分(d2a)形成的酸或者通过成分(d2b)的水解形成的酸与基体的碱金属硅酸盐骨架的酸碱反应改进了浆料覆层对基体的结合。

[0137]

当组分(d)含有上文定义的成分(d2a)时优选的是,这些酸在25

°

c下分别具有pka《5、特别优选具有pka《4。这些酸特别优选地选自由以下项组成的组:

[0138]-有机酸,选自由以下项组成的组:一元羧酸、二羧酸和三羧酸,优选在25℃和101.3kpa的条件下固态的一元羧酸、二羧酸和三羧酸,特别优选柠檬酸和草酸,

[0139]-以及无机酸,选自由以下项组成的组:盐酸、硝酸、磷酸和酸性磷酸盐,特别优选地选自由盐酸、硝酸和磷酸组成的组。

[0140]

当组分(d)含有上文定义的成分(d2b)时,式(i)的有机化合物选自由以下项组成的组:酯、内酯和酸酐。在此优选的是水溶性的酯、内酯和酸酐。特别优选地,式(i)的化合物选自由以下项组成的组:甲酸甲酯、甲酸乙酯、碳酸丙烯酯、γ-丁内酯、双乙酸甘油酯、三乙酸甘油酯、二元酯、醋酸酐、碳酸甲酯和ε-己内酯。特别优选的是碳酸丙烯酯。

[0141]

组分(d)的成分(d3)和(d4)为耐火材料。根据本领域技术人员的通常理解(参见din 51060:2000-06),“耐火的”在本文中是指在铁熔体的铸造或固化时至少可以短期承受温度负载的物质、材料和矿物。“高度耐火的”表示可短暂地承受钢水铸造热的物质、材料和矿物。钢水铸造时可能出现的温度大多高于铁水或铸铁水铸造时可能出现的温度。耐火的物质、材料和矿物(耐火材料)以及高度耐火的物质、材料和矿物例如由din 51060:2000-06为本领域技术人员已知。适合作为耐火材料的尤其是熔点高于分别使用的金属熔体的温度至少200℃和/或不与金属熔体发生反应的材料。本文所用的术语“耐火材料”还包括高度耐火的材料。

[0142]

本发明意义上的小片状微粒(d3)是具有三个彼此垂直的维度(长度、宽度、厚度)的微粒,其中长度具有最大尺寸而厚度具有最小尺寸,其中长度与宽度差别不大而厚度/长度之比为0.2或更小。优选地,小片状微粒(d3)的长度在1μm至600μm的范围内、进一步优选5μm至500μm、进一步优选5μm至200μm、特别优选10μm至200μm、尤其10μm至150μm、10μm至100μm、或10μm至80μm。依据iso 13322-2来确定微粒尺寸。例如可以以本领域技术人员已知的方式借助于camsizer分析仪来测定这些微粒的尺寸。此类微粒也被称为片料、薄片、鳞片或片剂。小片状微粒(d3)例如可通过(例如在研磨过程中)对层状硅酸盐或层状结构的石墨进行离层来获得。

[0143]

适宜的层状硅酸盐是属于层状硅酸盐的组的粘土矿,以及云母、滑石、高岭土、变高岭土、经煅烧的高岭土、叶蜡石、伊利石和膨润土。适宜的石墨是粗晶天然石墨以及粗晶合成石墨。粗晶天然石墨以及粗晶合成石墨以裸眼可见的晶粒形式(小片、薄片、鳞片或片剂)存在,其在c平面内的延伸长度在100μm至数毫米的范围内。

[0144]

根据艾奇逊法或者通过在添加粘合剂(煤焦油沥青)的情况下对石油焦进行模压和燃烧(800-1300℃)随后进行电涂石墨来获得合成石墨。合成石墨以晶粒形式存在,其在c平面内的延伸长度在数百(数十nm)至数毫米的范围内。呈在c平面内的延伸长度为100μm至数毫米的晶粒形式的粗晶合成石墨可用作本发明意义上的耐火材料(d3),而微晶合成石

墨可用作本发明意义上的耐火材料(d4)(参见下文)。

[0145]

天然石墨既可以粗晶的片状形式存在又可以微晶的土状形式存在。天然石墨的粗晶的片状形式可用作本发明意义上的耐火材料(d3),而微晶的土状形式可用作本发明意义上的耐火材料(d4)(参见下文)。

[0146]

呈小片状微粒形式的耐火材料(d3)优选地选自由粗晶石墨、α-氮化硼和层状硅酸盐组成的组。优选的层状硅酸盐是粘土粉(由属于层状硅酸盐的组的粘土矿形成)、云母、滑石、高岭土、变高岭土、经煅烧的高岭土、叶蜡石、伊利石和膨润土。特别优选的是叶蜡石和粘土粉。

[0147]

本发明意义上的颗粒状微粒(d4)是具有三个彼此垂直的维度(长度、宽度、厚度)的微粒,其中厚度与宽度差别不大而厚度/长度之比在0.8至1的范围内。由此,本发明意义上的颗粒状微粒(d4)还包括球状微粒(详情参见下文)。优选地,颗粒状微粒(d4)的长度在10nm至250μm的范围内、优选50nm至200μm、特别优选50nm至100μm、尤其100nm至50μm或100nm至20μm。依据iso 13322-2来确定微粒尺寸。例如可以以本领域技术人员已知的方式借助于camsizer分析仪来测定这些微粒的尺寸。

[0148]

边缘尖锐的颗粒状微粒在实践中还被称为裂片状(splittrige)微粒,其属于本发明意义上的颗粒状微粒。颗粒状的、尤其裂片状的微粒(d4)如可通过(例如在研磨过程中)使得玻璃、单晶砂或者多晶砂或岩石发生断裂来获得。

[0149]

呈颗粒状微粒形式的耐火材料(d4)优选地选自由以下项组成的组:微晶石墨、碳黑、焦炭、硅酸锆、红柱石、硅线石、蓝晶石、石英、石英玻璃、莫来石、耐火土、氧化铝、铝土矿、硅灰石、二氧化钛、橄榄石、组成为m5(po4)3oh其中m为碱土金属优选为ca的碱土金属磷酸盐、氮化硅和金红石。特别优选的是硅酸锆和微晶石墨。

[0150]

碳黑为碳的一种形式,其会在含碳的蒸汽状物质不完全燃烧或热裂解时形成。焦炭可以通过在排除空气的条件下将硬煤、褐煤或泥煤加热至约800℃的温度而获得。

[0151]

适宜的微晶石墨为微晶天然石墨(土状天然石墨)以及微晶合成石墨。微晶天然石墨以及微晶合成石墨以晶粒的形式存在,其在c平面内的延伸长度小于100μm,因而单个晶粒仅能在显微镜下看到。

[0152]

在本发明的试剂盒的组分(d)中,相对耐火材料(d3)和耐火材料(d4)的总质量而言,耐火材料(d3)的比例在15%至80%、优选30%至60%的范围内,并且耐火材料(d4)的比例在85%至20%、优选70%至40%的范围内。这还适用于通过稀释本发明的试剂盒的组分(d)而制备的立即可用的浆料组合物。

[0153]

例如可通过对应微粒的二维显微图像来区分小片状微粒(d3)与颗粒状微粒(d4)。还可通过沈淀法或粒度分析来区分小片状微粒(d3)与颗粒状微粒(d4)。这些方法是本领域技术人员已知的。

[0154]

在一种优选变体中,本发明的试剂盒的组分(d)的成分(d4)还包括(d4a)无定形微粒状二氧化硅。

[0155]

出人意料地显示出,成分(d4a)有助于提高配设有浆料覆层的芯部的强度并且改进浆料覆层对基体的结合,该基体同样含有无定形微粒状二氧化硅(来自组分(b))。优选地,相对耐火材料(d4)的总质量而言,无定形微粒状二氧化硅(d4a)的比例为3%至30%。

[0156]

在无定形微粒状二氧化硅的特征和选择适宜类型的无定形微粒状二氧化硅方面,

关于本发明的试剂盒的组分(b)的上述实施方案同样适用。优选地,在本发明的试剂盒的组分(b)中以及在本发明的试剂盒的组分(d)的成分(d4)中使用相同类型的无定形微粒状二氧化硅。

[0157]

在上述制备过程之后,无定形二氧化硅的初级粒(“初级微粒”)通常呈团聚状,即作为初级微粒的团聚体。微粒状无定形二氧化硅(d4a)的初级微粒的粒形状优选接近球形,其中球度为0.9或更高。在本发明范围内,球度被定义为微粒的等效圆投影面积(equivalent projection area of a circle,简称eqpc)的周长除以微粒的实际周长。对于粒径小于5μm的微粒而言,优选依据标准测试法iso 13322-1:2014来测定对于确定球度而言必需的微粒周长,对于粒度大于5μm的微粒而言,优选依据标准测试法iso 13322-02:2006。现代的市售电子显微系统或光学显微系统能够进行数字图像分析,并且由此方便地确定微粒形状。数字图像分析优选用于研究球度。优选借助于商用图像分析软件如media cybernetics公司的image-pro plus来进行数字图像分析。数字图像分析的样本制备时需要注意微粒的随机定向。任选地可制备薄切片。

[0158]

优选的是(d3)呈小片状微粒形式的耐火材料选自由粗晶石墨、α-氮化硼和层状硅酸盐组成的组,其中层状硅酸盐优选地选自由以下项组成的组:粘土粉(由属于层状硅酸盐的组的粘土矿形成)、云母、滑石、高岭土、变高岭土、经煅烧的高岭土、叶蜡石、伊利石和膨润土,

[0159]

以及(d4)呈颗粒状或裂片状微粒形式的耐火材料优选地选自由以下项组成的组:微晶石墨、碳黑、焦炭、硅酸锆、红柱石、硅线石、蓝晶石、石英、石英玻璃、莫来石、耐火土、氧化铝、铝土矿、硅灰石、二氧化钛、橄榄石、组成为m5(po4)3oh其中m为碱土金属优选为ca的碱土金属磷酸盐、氮化硅和金红石。

[0160]

在一种特别优选的变体中,成分(d3)由层状硅酸盐、如叶蜡石和/或粘土粉形成,成分(d4)由微晶石墨和硅酸锆(以2:3至3:2的质量比)形成。在此,相对耐火材料(d3)和耐火材料(d4)的总质量而言,耐火材料(d3)的比例优选为40%至60%。优选地,成分(d4)附加地含有(d4a)无定形微粒状二氧化硅。

[0161]

通过根据本发明在组分(d)中组合微粒状成分(d3)与(d4)实现了,浆料组合物(d)或者通过稀释组分(d)而制备的浆料组合物将覆盖式浆料(覆盖浆料)与渗入式浆料的作用合而为一。覆盖浆料优选通常含有小片状耐火材料,渗入式浆料通常主要含有颗粒状耐火材料。在施加至由模制材料混合物按上述方式形成的基体时,覆盖浆料中含有的微粒状耐火材料在基体的模制材料上形成覆盖层,该覆盖层在铸造时与熔体发生直接接触,亦即,将基体的表面密封。也就是说,在将覆盖浆料施加至由模制材料混合物按上述方式形成的基体时,覆盖浆料中含有的微粒状耐火材料在基体的模制材料上形成覆盖层,该覆盖层在铸造时与熔体发生直接接触,亦即,将基体的表面密封。覆盖浆料渗入模制材料小于约2mm。相反,渗入式浆料更深地渗入模制材料中,使得此种浆料中含有的微粒状耐火材料将模制材料中的孔隙填满。通过施加含有微粒状成分(d3)与(d4)的本发明组合浆料的组合物实现了,不仅将模制材料中的孔隙填满,而且在模制材料上形成与熔体发生直接接触的覆盖层(参阅下文中本发明芯部的上下文中的实施方案)。

[0162]

本发明的试剂盒的组分(d)可包括其他通常包含在用于制备浆料覆层的组合物(d)中的成分,尤其选自由以下项组成的组的成分:润湿剂、流变添加剂、粘合剂、调节剂和

生物杀灭剂。适宜的润湿剂、流变添加剂、粘合剂、调节剂和生物杀灭剂以及其功能和作用是本领域技术人员已知的。在这些成分之一(如流变添加剂)如上述定义了成小片状微粒形式的的耐火材料(d3)或者如上述定义了呈颗粒状微粒形式的耐火材料(d4)的情况下,该成分如前所述被算作成分(d3)或(d4)。

[0163]

在一种替代变体中,本发明的试剂盒作为分开的组分含有

[0164]

(a)模制基础材料,选自由以下项组成的组:石英砂、铬矿砂、橄榄砂、天然硅酸铝砂及其混合物

[0165]

(b)微粒状无定形二氧化硅或者含有微粒状无定形二氧化硅的添加剂混合物

[0166]

(c)包括水玻璃的溶液或分散体或者含有用于制备包括水玻璃的溶液或分散体的原料的试剂盒

[0167]

(d)用于制备覆层的组合物,其中该组合物包括

[0168]

(d1)液体载体,选自由以下项组成的组:水以及水与一种或多种醇的混合物

[0169]

(d2)选自由以下项组成的组的成分:

[0170]

(d2a)溶于该液体载体中的一种或多种酸,其中通过该液体载体以及溶于其中的酸形成的水相具有5或更小的ph值

[0171]

(d2b)式(i)的一种或多种有机化合物

[0172][0173]

其中r1和r2

[0174]

分别为单价基团,这些单价基团彼此独立地分别含有1至26个碳原子,其中该基团r1通过一个在该基团r1中含有的碳原子或者通过一个在该基团r1中含有的氧原子而键合,并且该基团r2通过一个在该基团r2中含有的碳原子而键合,

[0175]

或者

[0176]

通过形成环形结构而彼此链接,使得该环形结构共包括4至7个环原子并且这些基团r1和r2共包括2至26个碳原子,其中该基团r1通过一个在该基团r1中含有的碳原子或者通过一个在该基团r1中含有的氧原子而键合,并且基团r2通过一个在该基团r2中含有的碳原子而键合;

[0177]

(d3)一种或多种耐火材料,选自由粗晶石墨、α-氮化硼和层状硅酸盐组成的组;

[0178]

(d4)一种或多种耐火材料,选自由以下项组成的组:微晶石墨、碳黑、焦炭、硅酸锆、红柱石、硅线石、蓝晶石、石英、石英玻璃、莫来石、耐火土、氧化铝、铝土矿、硅灰石、二氧化钛、橄榄石、组成为m5(po4)3oh其中m为碱土金属优选为ca的碱土金属磷酸盐、氮化硅和金红石;

[0179]

其中相对组分(d)中的耐火材料(d3)和耐火材料(d4)的总质量而言,这些耐火材料(d3)的比例在15%至80%、优选30%至60%的范围内。

[0180]

以上的实施方案经适当修改后适用于组分(a)至(c)以及组分(d)的成分(d1)、(d2a)和(d2b)以及组分(d)的选自润湿剂、流变添加剂、粘合剂、调节剂和生物杀灭剂的其

他任选成分。

[0181]

在本发明的试剂盒的组分(d)中,相对耐火材料(d3)和耐火材料(d4)的总质量而言,耐火材料(d3)的比例在15%至80%、优选30%至60%的范围内,并且耐火材料(d4)的比例在85%至20%、优选70%至40%的范围内。这还适用于通过稀释本发明的试剂盒的组分(d)而制备的立即可用的浆料组合物。

[0182]

适宜的层状硅酸盐(d3)是属于层状硅酸盐的组的黏土矿,以及云母、滑石、高岭土、变高岭土、经煅烧的高岭土、叶蜡石、伊利石和膨润土。特别优选作为成分(d3)的是叶蜡石和粘土粉(由属于层状硅酸盐的组的粘土矿组成)。特别优选作为成分(d4)的是微晶石墨和硅酸锆。

[0183]

在一种优选变体中,本发明的试剂盒的上述替代变体的组分(d)的成分(d4)还包括(d4a)无定形微粒状二氧化硅。

[0184]

优选地,相对耐火材料(d4)的总质量而言,无定形微粒状二氧化硅(d4a)的比例为3%至30%。

[0185]

在无定形微粒状二氧化硅的特征和选择适宜类型的无定形微粒状二氧化硅方面,关于本发明的试剂盒的组分(b)的上述实施方案同样适用。优选地,在本发明的试剂盒的该替代变体的组分(b)中以及在本发明的试剂盒的该替代变体的组分(d)的成分(d4)中使用相同类型的无定形微粒状二氧化硅。

[0186]

在一种优选的变体中,成分(d3)由层状硅酸盐、如叶蜡石和/或粘土粉形成,成分(d4)由微晶石墨和硅酸锆(以2:3至3:2的质量比)形成。在此,相对耐火材料(d3)和耐火材料(d4)的总质量而言,耐火材料(d3)的比例优选为40%至60%。优选地,成分(d4)附加地含有(d4a)无定形微粒状二氧化硅。

[0187]

本发明的试剂盒的该替代变体的组分(d)可包括其他通常包含在用于制备浆料覆层的组合物中的成分,尤其选自由以下项组成的组的成分:润湿剂、流变添加剂、粘合剂、调节剂和生物杀灭剂。适宜的润湿剂、流变添加剂、粘合剂、调节剂和生物杀灭剂以及其功能和作用是本领域技术人员已知的。在这些成分之一(如流变添加剂)如上述定义了成小片状微粒形式的的耐火材料(d3)或者如上述定义了呈颗粒状微粒形式的耐火材料(d4)的情况下,该成分如前所述被算作成分(d3)或(d4)。

[0188]

本发明的第二方面涉及一种用于制备应用于压铸中的芯部的方法,包括以下步骤

[0189]

(a)通过将这些组分(a)、(b)和(c)混合来制备模制材料混合物,

[0190]

(b)将该模制材料混合物成型

[0191]

(c)将该成型的模制材料混合物热固化,其中形成待制备的芯部的基体

[0192]

(d)将

[0193]-组合物(d)

[0194]-或者通过用液体载体(d1)稀释组合物(d)而形成的涂层组合物施加到该基体上并且随后进行干燥,从而在该基体上制备覆层,其中形成芯部,该芯部包括该基体和布置在该基体上的覆层,该覆层至少在该芯部的在铸造过程中与金属熔体发生接触的整个表面上延伸。

[0195]

在本发明的方法的步骤(a)中,将本发明的试剂盒的在空间上彼此分开地存在的组分(b)和(c)同时或彼此先后地混入该模制基础材料(本发明的试剂盒的组分(a))中。

[0196]

在特定情形下优选的是,首先将本发明的试剂盒的组分(b)混入该模制基础材料(本发明的试剂盒的组分(a))中,从而形成包括本发明的试剂盒的组分(a)和(b)的预混合物,并且将本发明的试剂盒的组分(c)(即上述的含有水玻璃的水性溶液或分散体或者用于制备包括水玻璃的溶液或分散体的原料)混入如此获得的预混合物中,从而获得该模制材料混合物。

[0197]

在其他情形下优选的是,首先将本发明的试剂盒的组分(c)(即含有水玻璃的水性溶液或分散体或者用于制备包括水玻璃的溶液或分散体的原料)混入该模制基础材料(本发明的试剂盒的组分(a))中,从而形成包括本发明的试剂盒的组分(a)和(c)的预混合物,并且将本发明的试剂盒的组分(b)混入如此获得的预混合物中,从而获得该模制材料混合物。

[0198]

该模制基础材料(如上述定义的本发明的试剂盒的组分(a))优选占步骤(a)中所制备的模制材料混合物的总质量的80重量%以上、优选90重量%以上、特别优选95重量%以上。

[0199]

在本发明的方法的步骤(a)中所制备的模制材料混合物中,相对模制基础材料的总质量而言,来自本发明的试剂盒的组分(b)的微粒状无定形二氧化硅的浓度优选为0.05%至3.0%、进一步优选为0.1%至2.0%、特别优选为0.3%至1.5%。

[0200]

在本发明的方法的步骤(a)中,相对模制基础材料的总质量而言,优选以0.2%至3%、特别优选0.3%至2%的量添加本发明的试剂盒的组分(c)。

[0201]

在本发明的方法的步骤(a)中制备的模制材料混合物优选以可流淌形式存在,使其易于填入成型模具并在那里被压缩,以便成型。在成型模具中压缩模制材料混合物的作用在于提高由模制材料混合物制备的铸造模具或铸造芯部的强度。

[0202]

通常在成型模具中实施本发明的方法的步骤(b)中的模制材料混合物的成型。优选借助于压缩空气将模制材料混合物送入成型模具中。

[0203]

优选在100℃至300℃、特别优选100℃至250℃的范围内的温度下进行本发明的方法的步骤(c)中的热固化。

[0204]

粘合剂体系的热固化通过该粘合剂体系的成分相互的化学反应来进行,从而产生模制体(待制备芯部的基体)。粘合剂体系的热固化的原因基本上在于水玻璃的凝结,即水玻璃的硅酸盐单元间的链接(反应机制已在专业文献中有广泛描述)。为此通过热处理从粘合剂体系中移除水。

[0205]

例如可在成型模具中将已成型的模制材料混合物加热以进行热固化,该成型模具具有超过100℃的温度、优选100℃至300℃的温度、特别优选120℃至250℃的温度。已成型的模制材料混合物中的粘合剂体系的热固化优选完全地或至少部分地在用于工业制备模制体的常见成型模具中进行。

[0206]

同时,已成型的模制材料混合物中的粘合剂体系的热固化可在适宜的设施中和/或在使用适宜的设备(如管线、泵等)的情况下进行,在这些设备中,通过以经调温的空气对已成型的模制材料混合物进行针对性的通气来辅助热固化。为此将空气调温至优选100℃至250℃、特别优选110℃至180℃。虽然空气含有二氧化碳,但这在本发明的意义上并不相当于由现有技术已知的用于固化水玻璃的co2法,该方法的前提在于尤其在适宜的设施中和/或在使用适宜的设备(如管线、泵等)的情况下用富含co2的气体对已成型的模制材料混

合物进行针对性的通气。在根据本发明设置的热固化的范围内或与之进行组合的情况下,优选不以含有浓度大于空气中的浓度的co2的气体对已成型的模制材料混合物进行通气。

[0207]

热固化的时间段,即用经调温的空气对已成型的模制材料混合物进行加热和针对性通气的时间段,可根据具体需要而发生变化,且例如取决于已成型的模制材料混合物的大小和几何性质。在对已成型的模制材料混合物进行针对性通气时,优选如此地设定经调温的空气的流速和/或体积流量,使得在对工业应用而言可接受的、优选极短的时间段内实现将已成型的模制材料混合物充分固化,以便进一步加工或应用(详情参见下文)。在本发明的范围内,小于5分钟的时间段是优选的,特别优选小于2分钟。但在极大的模制体的情况下,根据具体需求也可能需要更长的时间段。

[0208]

已成型的模制材料混合物可能在成型模具中便已基本上固化。

[0209]

但粘合剂体系在热处理期间完全固化并非本发明的方法的前提条件。因此,在如上所述的本发明方法的意义上的“热固化”也不包括完全固化。这符合本领域技术人员对术语“固化”的理解,因为出于反应动力学方面的原因无法期待在相对较短的热处理时间段期间粘合剂体系在已成型的模制材料混合物的整个体积中都发生反应。就此而言,本领域技术人员例如了解(例如经热固化的)粘合剂体系在模制体(如铸造模具或铸造芯部)中的后固化现象。

[0210]

因而根据本发明还可能的是,粘合剂体系在成型模具中首先仅在已成型的模制材料混合物的边缘区域内固化,从而实现足以将已成型的模制材料混合物从成型模具中取出的强度(生坯强度)。随后,可通过进一步除去水(例如在炉中或者通过在减小的压力下蒸发水或者在微波炉中)来进一步固化已成型的模制材料混合物。

[0211]

还可通过将微波作用或者电磁辐射、尤其红外辐射作用施加于已成型的模制材料混合物来引起或辅助热固化。

[0212]

同样可通过优选均匀地且特别优选恒定地使得电流穿过已成型的模制材料混合物或者通过优选均匀地且特别优选恒定地向已成型的模制材料混合物施加电磁场来引起或辅助热固化。由此将模制材料混合物加热,优选均匀地加热,并且由此特别均匀地因而高质量地将其固化。细节在de 10 2017 217098 b3和其中引用的文献中公开。

[0213]

在本发明的方法的步骤(d)中,将组合物(d)或者通过用液体载体(d1)稀释组合物(d)而形成的涂层组合物施加至该基体的表面。当本发明的试剂盒的组分(d)并非作为立即可用的浆料而是作为浓缩物(相对组合物(d)的总质量而言,液体载体(d1)的比例为40%或更低)存在时,首先通过用液体载体(d1)稀释该浓缩物来制备如下的涂层组合物(立即可用的浆料),其中液体载体(d1)相对该涂层组合物的总质量的比例为40%至75%,或者制备如下的涂层组合物,其中成分(d3)和(d4)相对该涂层组合物的总质量的比例为25%至60%,并且将如此形成的涂层组合物施加至该基体的表面。为了稀释该浓缩物,通常使用被包含在浓缩物的液体载体(d1)中的液体载体(d1),通常是水。

[0214]

在步骤(d)中施加的涂层组合物中,相对耐火材料(d3)和耐火材料(d4)的总质量而言,耐火材料(d3)的比例在15%至80%、优选30%至60%的范围内,并且耐火材料(d4)的比例在85%至20%、优选70%至40%的范围内。

[0215]

在施加组合物(d)或由其形成的涂层组合物时,基体优选具有低于80℃、优选在15℃至35℃的范围内的温度。当基体在热固化(步骤(c))之后已被冷却至低于80℃、优选在15

℃至35℃的范围内的温度时,基体中的粘合剂已达到足够的强度,使得水玻璃键合的基体在与水性涂层组合物发生接触时具有足够的耐水性。

[0216]

可用任何适宜的技术将组合物(d)或由其形成的涂层组合物施加至基体的表面上。优选如此将组合物施加至基体的表面上,从而产生具有覆层的芯部,该覆层由组合物(d)或由其形成的涂层组合物形成,该覆层至少在芯部的在铸造过程中与金属熔体发生接触的整个表面上延伸。优选地,该覆层在该芯部的整个表面上延伸。优选地,通过选自由以下项组成的组的方法来将组合物(d)或由其形成的涂组合物施加至该基体的表面上:喷镀、浸涂、注液和刮涂、特别优选浸涂;

[0217]

优选如此地施加组合物(d)或由其形成的涂层组合物,从而产生在25nm至600μm、优选150nm至350μm的范围内的湿层厚度。

[0218]

在将组合物(d)或由其形成的涂层组合物施加至基体的表面上之后,通过干燥来移除液体载体(d1),从而在基体上形成覆层。于是形成了包括基体和布置在基体上的覆层的芯部,该覆层至少在芯部的在铸造过程中与金属熔体发生接触的整个表面上延伸。优选地,该覆层在该芯部的整个表面上延伸。优选在80℃至220℃的范围内的温度下、进一步优选在100℃至140℃的范围内的温度下、特别优选在105℃至120

°

c的范围内的温度下干燥施加至基体表面上的组合物(d)或者通过稀释组合物(d)而制备的涂层组合物。

[0219]

本发明的第三方面涉及一种应用在压铸中的芯部。本发明的芯部包括

[0220]

(i)基体,该基体包括

[0221]

(a)模制基础材料,选自由以下项组成的组:石英砂、铬矿砂、橄榄砂、硅酸铝砂及其混合物

[0222]

以及

[0223]

(b)微粒状无定形二氧化硅

[0224]

该微粒状无定形二氧化硅通过水玻璃键合

[0225]

以及

[0226]

(ii)布置在该基体上的覆层,该覆层至少在该芯部的在铸造过程中与金属熔体发生接触的整个表面上延伸,其中该覆层包括:

[0227]

(d3)一种或多种呈小片状微粒形式的耐火材料

[0228]

(d4)一种或多种呈颗粒状微粒形式的耐火材料

[0229]

其中相对耐火材料(d3)和耐火材料(d4)的总质量而言,这些耐火材料(d3)的比例在15%至80%、优选30%至60%的范围内。

[0230]

以上涉及本发明试剂盒的对应组分和成分的实施方案经适当修改后适用于本发明的芯部的基体(i)的组分(a)和(b)以及覆层(ii)的成分(d3)和(d4)。

[0231]

在本发明的芯部的覆层(ii)中,相对耐火材料(d3)和耐火材料(d4)的总质量而言,耐火材料(d3)的比例在15%至80%、优选30%至60%的范围内,并且耐火材料(d4)的比例在85%至20%、优选70%至40%的范围内。

[0232]

耐火材料(d3)优选地选自由粗晶石墨(如上所定义)、α-氮化硼和层状硅酸盐组成的组。适宜的层状硅酸盐(d3)是属于层状硅酸盐的组的黏土矿,以及云母、滑石、高岭土、变高岭土、经煅烧的高岭土、叶蜡石、伊利石和膨润土。

[0233]

特别优选作为成分(d3)的是叶蜡石和粘土粉(由属于层状硅酸盐的组的粘土矿组

成)。特别优选作为成分(d4)的是微晶石墨和硅酸锆。

[0234]

呈颗粒状微粒形式的耐火材料(d4)优选地选自由以下项组成的组:微晶石墨、碳黑、焦炭、硅酸锆、红柱石、硅线石、蓝晶石、石英、石英玻璃、莫来石、耐火土、氧化铝、铝土矿、硅灰石、二氧化钛、橄榄石、组成为m5(po4)3oh其中m为碱土金属优选为ca的碱土金属磷酸盐、氮化硅和金红石。特别优选的是硅酸锆和微晶石墨。

[0235]

在一种优选变体中,上述本发明芯部的覆层的组分(d)的成分(d4)还包括(d4a)无定形微粒状二氧化硅。

[0236]

优选地,相对耐火材料(d4)的总质量而言,无定形微粒状二氧化硅(d4a)的比例为3%至30%。

[0237]

在一种优选的变体中,成分(d3)由层状硅酸盐、如叶蜡石和/或粘土粉形成,成分(d4)由微晶石墨和硅酸锆(以2:3至3:2的质量比)形成。在此,相对耐火材料(d3)和耐火材料(d4)的总质量而言,耐火材料(d3)的比例为40%至60%。优选地,成分(d4)附加地含有(d4a)无定形微粒状二氧化硅。

[0238]

通过覆层(ii)将本发明的芯部的基体(i)的表面处的模制基础材料的微粒之间的间隙填满,并且在基体(i)上形成覆盖层,该覆盖层在铸造过程中与金属熔体发生接触。出人意料地已经发现,在对涂层组合物进行干燥时,成分(d3)的小片状微粒以其最长维度平行于芯部表面定向,并且由此引起成分(d4)的颗粒状微粒的对应定向。相反,在不存在小片状微粒(非本发明)时,将定期观察到颗粒状微粒完全无序地,即无特定定向地,堆积在芯部(即基体)的表面上。所假定的是,通过使成分(d3)的小片状微粒和成分(d4)的颗粒状微粒平行于芯部表面定向,使得芯部表面以极低的流阻抵抗金属熔体。

[0239]

不受特定理论束缚,当前假定的是,在本发明的芯部中,在基体(i)的表面处,模制基础材料的微粒之间的间隙被覆层(ii)的成分(d4)的颗粒状微粒至少部分地填满,而覆层(ii)的成分(d3)的小片状微粒将这些空隙覆盖并密封。因此,本发明的芯部的覆层(ii)几乎不含任何宏观的孔隙和空隙。宏观孔隙是指用裸眼便能清楚识别的尺寸为0.05mm或更大的孔隙。

[0240]

通过使颗粒状微粒填满基体的表面处的模制基础材料的微粒之间的间隙,制备了相对平坦且光滑的表面,小片状微粒进而可以在该表面上定向。

[0241]

因此,根据本发明,通过成分(d3)和(d4)的共同作用实现了使本发明的芯部在压铸时具有针对金属熔体的较高的渗透阻力。

[0242]

与wo 2011/151420 a1中所描述的基于盐的芯部不同,本发明的芯部含有可用充当溶剂的水溶解的盐(如wo 2011/151420 a1中所述),相对芯部的总质量而言,这些盐的浓度为小于8%、优选小于5%、特别优选小于3%、小于2%、小于1%。特别优选地,本发明的芯部不含可用充当溶剂的水溶解的盐(如wo 2011/151420 a1中所述)。

[0243]

本发明的芯部可通过如上所述的本发明方法制备。

[0244]

在一种替代变体中,本发明的芯部包括

[0245]

(i)基体,该基体包括

[0246]

(a)模制基础材料,其选自由以下项组成的组:石英砂、铬矿砂、橄榄砂、硅酸铝砂及其混合物,以及

[0247]

(b)微粒状无定形二氧化硅

[0248]

该微粒状无定形二氧化硅通过水玻璃键合

[0249]

以及

[0250]

(ii)布置在该基体上的覆层,该覆层形成该芯部的在铸造过程中与金属熔体发生接触的表面,其中该覆层包括:

[0251]

(d3)一种或多种耐火材料,选自由粗晶石墨、α-氮化硼和层状硅酸盐组成的组;

[0252]

(d4)一种或多种耐火材料,选自由以下项组成的组:微晶石墨、碳黑、焦炭、硅酸锆、红柱石、硅线石、蓝晶石、石英、石英玻璃、莫来石、耐火土、氧化铝、铝土矿、硅灰石、二氧化钛、橄榄石、组成为m5(po4)3oh其中m为碱土金属优选为ca的碱土金属磷酸盐、氮化硅和金红石;

[0253]

其中相对耐火材料(d3)和耐火材料(d4)的总质量而言,这些耐火材料(d3)的比例在15%至80%、优选30至60%的范围内。

[0254]

耐火材料(d3)优选地选自由粗晶石墨(如上所定义)、α-氮化硼和层状硅酸盐组成的组。适宜的层状硅酸盐(d3)是属于层状硅酸盐的组的黏土矿、云母、滑石、高岭土、变高岭土、经煅烧的高岭土、叶蜡石、伊利石和膨润土。

[0255]

相对耐火材料(d3)和耐火材料(d4)的总质量而言,耐火材料(d3)的比例在15%至80%、优选30%至60%的范围内,并且耐火材料(d4)的比例在85%至20%、优选70%至40%的范围内。

[0256]

以上涉及本发明试剂盒的对应组分和成分的实施方案经适当修改后适用于本发明的芯部的基体(i)的组分(a)和(b)。

[0257]

在一种优选变体中,本发明芯部的上述替代方案的覆层的组分(d)的成分(d4)还包括(d4a)无定形微粒状二氧化硅。

[0258]

优选地,相对耐火材料(d4)的总质量而言,无定形微粒状二氧化硅(d4a)的比例为3%至30%。

[0259]

在一种优选的变体中,成分(d3)由层状硅酸盐、如叶蜡石和/或粘土粉形成,成分(d4)由微晶石墨和硅酸锆(以2:3至3:2的质量比)形成。在此,相对耐火材料(d3)和耐火材料(d4)的总质量而言,耐火材料(d3)的比例优选为40%至60%。优选地,成分(d4)附加地含有(d4a)无定形微粒状二氧化硅。

[0260]

本发明的芯部可通过如上所述的本发明方法制备。

[0261]

本发明的另一方面涉及对应于本发明的上述第三方面的本发明芯部或者根据对应于本发明的上述第二方面的本发明方法制备的芯部在压铸中的用途。

[0262]

一种将芯部应用于压铸、尤其轻金属压铸中的方法,该方法包括以下步骤

[0263]-根据对应于本发明的上述第二方面的本发明方法来制备芯部,或者提供对应于本发明的上述第三方面的本发明芯部或根据对应于本发明的上述第二方面的本发明方法制备的芯部,

[0264]-将该芯部嵌入铸模中,

[0265]-通过在施加最大200mpa、优选10mpa至200mpa的压力的情况下将金属熔体注入该铸模并且使得该金属熔体凝固来制备铸件,

[0266]-将该芯部从该铸件移除。

[0267]

已经意外发现,在压铸中使用本发明的芯部的情况下,即使金属熔体压力较大,仍

然能基本上防止芯部表面被金属熔体渗透。这通过本发明的芯部的浆料覆层实现。此外已经证实,当压铸时的压力负荷迅速增大时,这些芯部是稳定的。

[0268]

对应于本发明的上述第三方面的本发明芯部或者根据对应于本发明的上述第二方面的本发明方法制备的芯部特别适合应用于轻金属、尤其选自铝和铝合金的组的轻金属的压铸中。在铸件冷却并凝固(例如通过将铸件在水浴中淬火)之后,可通过常见技术将芯部从铸件中移除,例如通过将粘合剂缓慢地溶解在水中或者通过液静压(如借助于水射流)或者借助于振动、声学去芯或者电流脉冲去芯。

[0269]

在使用对应于本发明的上述第三方面的本发明芯部或者根据对应于本发明的上述第二方面的本发明方法制备的芯部时,优选以如下机器参数实施压铸

[0270]-在1.00m/s至10.00m/s、优选1.00m/s至5.00m/s、特别优选2.00m/s至2.10m/s范围内的活塞速度;

[0271]-在5.0m/s至50.0m/s、优选5.0m/s至40.0m/s、进一步优选10m/s至20m/s、特别优选13m/s至19m/s范围内的切割速度;

[0272]-在15mpa至100mpa、优选35mpa至80mpa、特别优选60mpa至70mpa范围内的后续压力。

[0273]

本发明的另一方面涉及如上在本发明的第一方面的上下文中所描述的组合物(d)的用途

[0274]-用于制备对应于本发明的上述第三方面的本发明芯部

[0275]

及

[0276]-用于对应于本发明的上述第二方面的本发明方法。

[0277]

在本发明的方法和本发明的芯部的组合物(d)的优选特征方面,此前的实施方案也适用。

具体实施方式

[0278]

下面借助实施例和对比实施例对本发明进行进一步阐述。

[0279]

实施例

[0280]

1.制备芯部

[0281]

提供了本发明的试剂盒的组分(a)-(d)以制备应用于压铸中的芯部。下文将对组分(a)-(d)的组合物进行描述。为了制备对比芯部,提供了相同的组分(a)-(c)以及非本发明的涂层组合物,其组成在下文中给出。

[0282]

步骤(a):制备模制材料混合物

[0283]

通过将以下项混合来制备模制材料混合物

[0284]

(a)作为模制基础材料的石英砂h32,具有

[0285]

(b)微粒状无定形二氧化硅(0.3%至1.5%,相对模制基础材料(a)的总质量而言)

[0286]

以及

[0287]

(c)水玻璃(碱金属硅酸盐)的溶液,该溶液含有锂离子、钠离子和钾离子(0.3%至3%溶液(c),相对模制基础材料的总质量而言)

[0288]

步骤(b)和(c):制备用于芯部的基体

[0289]

基于模制材料混合物按常见方式通过

[0290]

(b)借助于射芯机将模制材料混合物成型

[0291]

以及

[0292]

(c)在加热至在100℃至250℃范围内的温度的芯盒中将已成型的模制材料混合物热固化,以用经调温至100℃至250℃范围内的温度的空气通气来辅助

[0293]

来形成用于待制备芯部的基体。

[0294]

步骤d)施加涂层组合物

[0295]

将涂层组合物施加到被冷却至低于80℃、优选15℃至35℃的温度的基体。

[0296]

使用涂层组合物(浆料)来制备本发明的芯部,该涂层组合物通过用水作为液体载体(d1)稀释浓缩物(d)(参见下文中的表1和2)而形成。分别通过将基体浸入具有相应涂层组合物的浴中来将涂层组合物施加至基体的表面上。使用涂层组合物来制备比较芯部,该涂层组合物通过用异丙醇作为液体载体稀释浓缩物(v)(参见下文中的表1)而形成。非本发明的涂层组合物对应于常见的市售浆料组合物。在现有技术中,通常将如下浆料用于水玻璃键合的芯部,该浆料的液体载体含有醇作为主要成分并且不含水或仅含少量水,因为水会侵蚀水玻璃键合的芯部的碱金属硅酸盐骨架。

[0297]

本发明的和非本发明的涂层组合物的粘度几乎相同。现有技术中的“其他成分”(参见表1)应理解为选自由以下项组成的组的常见成分:润湿剂、流变添加剂、粘合剂、调节剂和生物杀灭剂。

[0298]

随后,使如此获得的本发明的芯部暴露于80℃至220℃范围内的温度,使对比芯部暴露于15℃至30℃范围内的温度,使得液体载体雾化或蒸发并在基体上形成由相应涂层组合物的不挥发性成分构成的覆层。

[0299]

表1:涂层组合物的组成

[0300]

[0301][0302]

表2:用于制备本发明的芯部的其他涂层组合物的组成

[0303][0304]

2.光学显微研究

[0305]

从本发明的芯部(制备方式和组成参阅第1点,涂层组合物如上文表1所给出)以及从非本发明的芯部(制备方式和组成参阅第1点,涂层组合物如上文表1所给出)锯下几块并且借助于双组份环氧树脂在真空下嵌入。随后借助于struers公司的研磨与抛光机tegramin 20进行准备。在此,首先借助于金刚石刀具对样品进行研磨,而后用金刚石悬架将其抛光至最终阶段,从而产生所谓的磨片(anschliff)。随后借助于带显微相机axiocam305color(d)的光学显微镜zeiss axioscope 5对所制备的磨片进行显微研究。

[0306]

在对干燥后的芯部(本发明的与非本发明的)进行比较时,可看出表面特性存在明显差别。在非本发明的芯部的情况下,浆料非常深地渗入基体中并且几乎不起表面密封作用,使得用裸眼就可以容易地穿过覆层看到模制基础材料(a)。相反,本发明的芯部的特点在于光滑的表面密封,也就是说在基体上放置了几乎不含宏观孔隙的连贯的覆盖层,从而看不到位于覆层下方的是何种模制基础材料(a)。

[0307]

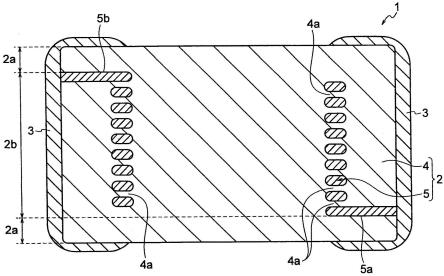

图1示出非本发明的芯部的磨片图像,图2示出本发明的芯部的磨片图像。磨片分

别穿过基体的接近表面区域以及布置在其表面上的覆层延伸。在基体中可清楚地看出模制基础材料(石英砂h32,参阅上文)的相对较大的微粒(参见图1中的图像下缘,图2中的图像上缘)。覆层连接到基体的外部微粒的表面。

[0308]

图1显示,非本发明的涂层组合物的颗粒状微粒完全无序地、即无特定定向地堆积在芯部的表面上。虽然颗粒状微粒渗入模制材料的微粒之间的孔隙,但这些孔隙未被覆盖和密封。因此,由覆层形成的表面并不平坦光滑,而是至少部分地形成基体的表面轮廓,亦即,覆层具有的不平度和凹陷在一定程度上反映出基体的表面的不规则性。

[0309]

图2显示,本发明的涂层组合物的小片状微粒以其最长维度平行于芯部表面定向,并且由此遮盖并覆盖基体表面上的被颗粒状微粒填充的不平度和凹处,使得基体表面的不规则性对覆层的表面几乎不产生影响。因此,该覆层具有相对平坦且光滑的表面。

[0310]

3.铸造实验

[0311]

在冷室压铸机上用铝进行铸造实验。在此用本发明的芯部以15m/s至20m/s的切割速度可以成功地制备铸件,而未发生渗入缺陷(熔体渗入芯部)或芯部破裂。相反,用非本发明的芯部进行铸造时,在相同条件下总是发现渗入缺陷。在铸造之后在水浴中对铸件进行淬火。例如可通过将碱金属硅酸盐粘合剂缓慢地溶解在水中来将芯部与铸件分离,或者借助于水射流来将其移除。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。