1.本技术涉及纸浆模塑技术领域,尤其涉及一种纸浆模塑制品及其制备方法。

背景技术:

2.纸浆模塑制品是以植物纤维为原料,在模塑机上由特殊模具塑造的具有一定立体形状的纸制品。其通过纤维分散及打浆、吸附成型、干燥定型等工序实现生产。原材料的绿色化、生产过程的无害化、易循环利用等显著优势使得纸浆模塑制品被用作工业缓冲包装,取代不可降解性的发泡材料、硬质塑料等。特别是在国内外限塑、禁塑的环境保护要求下,纸浆模塑制品发展十分迅猛。

3.对于纸浆模塑制品而言,承载性能是产品的关键技术指标。纸浆模塑制品的承载性能主要受到产品挺度与环压强度的制约。为了实现高的承载性能,需要提高纸浆模塑产品挺度、环压强度等指标要求。为了实现这一目的,现有纸浆模塑生产企业常常采用增加纸浆模塑的克重来达到上述目的。但增大纸浆模塑制品质量不仅带来生产成本的增加,而且带来物流运输成本的增大。生产企业也曾尝试借助于造纸工业的常用技术,利用造纸干强剂,如聚丙烯酰胺、淀粉等来生产低定量、高强度的纸浆模塑制品。但生产结果显示,采用这些添加剂虽然能够有效提高制品的耐破、抗拉等强度指标,但对纸浆模塑制品挺度、环压强度等指标并不能有效改善。这是由于这些常见的添加剂分子量太大(分子量10万-100万),不能进入植物纤维细胞壁内部,只能被保留于植物纤维表面,从而导致不能有效改善制品厚度。因此,如何提高纸浆模塑制品的挺度指标,已经成为纸浆模塑制品发展一个急需解决的问题。

4.背景技术部分的内容仅仅是发明人所知晓的技术,并不当然代表本领域的现有技术。

技术实现要素:

5.为了解决上述现有技术问题,本发明旨在提供一种高挺度的纸浆模塑制品及其制备方法。

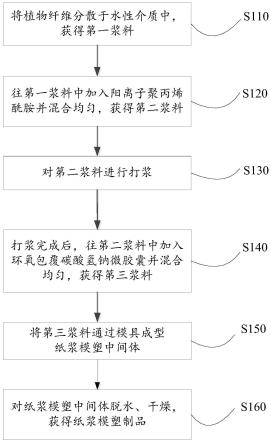

6.本发明提供的纸浆模塑制品的制备方法,包括:

7.s110:将植物纤维分散于水性介质中,获得第一浆料;

8.s120:往所述第一浆料中加入阳离子聚丙烯酰胺并混合均匀,获得第二浆料;

9.s130:对所述第二浆料进行打浆;

10.s140:打浆完成后,往所述第二浆料中加入环氧包覆碳酸氢钠微胶囊并混合均匀,获得第三浆料;其中所述环氧包覆碳酸氢钠微胶囊的外壳为环氧树脂和聚碳酸酯树脂,内核为碳酸氢钠;

11.s150:将所述第三浆料通过模具成型纸浆模塑中间体;

12.s160:对所述纸浆模塑中间体脱水、干燥,获得所述纸浆模塑制品。

13.在本发明的一些实施例中,所述植物纤维包括针叶木纤维、竹浆纤维、蔗渣浆纤维

中的一种或多种。

14.在本发明的一些实施例中,步骤s110包括:

15.s111:将所述植物纤维加入所述水性介质中;

16.s112:对所述植物纤维进行碎浆处理,使所述植物纤维在所述水性介质中被分散为单根纤维,获得所述第一浆料。

17.在本发明的一些实施例中,步骤s120包括:

18.s121:往所述第一浆料中加入所述阳离子聚丙烯酰胺,其中,加入的所述阳离子聚丙烯酰胺的绝干量为所述植物纤维的绝干量的0.2-2%;

19.s122:加入所述阳离子聚丙烯酰胺后,对所述植物纤维进行二次碎浆处理,获得所述第二浆料;其中所述二次碎浆处理的时间为10-30min。

20.在本发明的一些实施例中,所述阳离子聚丙烯酰胺的分子量为2000-5000,阳电荷密度为3-5mmol/g。

21.在本发明的一些实施例中,步骤s130中,控制打浆度为18-30

°

sr,湿重为5-16g。

22.在本发明的一些实施例中,步骤s160中,干燥的温度为90-170℃。

23.在本发明的一些实施例中,步骤s140中,所述环氧包覆碳酸氢钠微胶囊的加入量为所述植物纤维的绝干量的0.1-5%。

24.在本发明的一些实施例中,所述环氧包覆碳酸氢钠微胶囊的粒径小于400目,所述环氧包覆碳酸氢钠微胶囊的外壳与内核的质量比为1:3-7,所述环氧树脂与所述聚碳酸酯树脂的质量为1:0.2-2。

25.本发明提供的纸浆模塑制品包括:植物纤维、环氧树脂、聚碳酸酯树脂、碳酸钠及阳离子聚丙烯酰胺,其中所述聚碳酸酯树脂热塑后附着在所述植物纤维上并对所述植物纤维产生粘结,所述阳离子聚丙烯酰胺与所述植物纤维的纤维素分子通过氢键连接。

26.在本发明的一些实施例中,所述纸浆模塑制品的含水量≤8%。

27.在本发明的一些实施例中,所述植物纤维包括针叶木纤维、竹浆纤维、蔗渣浆纤维中的一种或多种。

28.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

29.构成本公开的一部分的附图用来提供对本公开的进一步理解,本公开的示意性实施例及其说明用于解释本公开,并不构成对本公开的不当限定。在附图中:

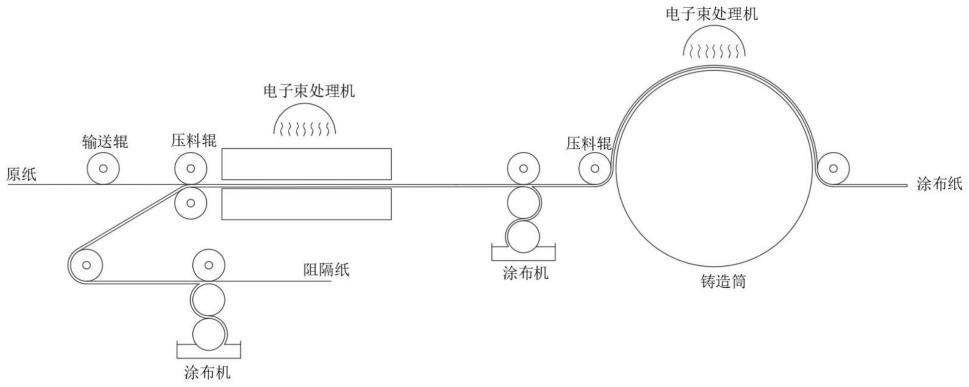

30.图1为本发明一实施例的纸浆模塑制品的制备流程示意图。

31.图2为本发明一实施例的制备第一浆料的流程示意图。

32.图3为本发明一实施例的制备第二浆料的流程示意图。

具体实施方式

33.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

34.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

35.本发明中,术语“第一”、“第二”等序数词仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

36.需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接:可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本公开中的具体含义。

37.以下结合附图和实施例,对本发明的具体实施方式进行更加详细的说明,以便能够更好地理解本发明的方案以及其各个方面的优点。然而,以下描述的具体实施方式和实施例仅是说明的目的,而不是对本发明的限制。

38.除涉及电荷外,本发明中的“%”指的是“质量百分比”。

39.图1示出了本发明一实施例提供的纸浆模塑制品的制备方法,包括以下步骤。

40.s110:将植物纤维分散于水性介质中,获得第一浆料。

41.可选地,本发明所使用的植物纤维包括针叶木纤维、竹浆纤维、蔗渣浆纤维中的一种或多种。即,本发明的纸浆模塑制品可用一种植物纤维制备而成,也可以使用多种植物纤维复配成型而成。其中,可按照任意比例进行复配。

42.本发明中所述的水性介质可以是水,也可以是含有其他添加剂的水溶液。

43.可选地,如图2所示,步骤s110具体为:

44.s111:将植物纤维加入水性介质中。

45.s112:对植物纤维进行碎浆处理,使植物纤维在水性介质中被分散为单根纤维,获得第一浆料。

46.可选地,采用水力碎浆机进行碎浆,从而梳理纤维,从而使相互缠绕在一起的纤维分散开。

47.s120:往第一浆料中加入阳离子聚丙烯酰胺并混合均匀,获得第二浆料。

48.阳离子聚丙烯酰胺(cpam)是线型高分子化合物,它具有多种活泼的基团,可与许多物质亲和、吸附形成氢键。其中,所加入的阳离子聚丙烯酰胺的绝干量为所用的植物纤维的绝干量的0.2-2%。本发明中所述的“绝干量”是指不含水分的质量。

49.本发明所使用的阳离子聚丙烯酰胺分子量为2000-5000,阳电荷密度3-5mmol/g。植物纤维的表面电荷一般不超过其所带总电荷的12%。植物纤维带电量测定的相关方法已经证实,低分子量的阳离子添加剂可以用来测定纤维的总电荷。这是由于当阳离子聚合物分子量低于5000时,阳离子聚合物可以进入植物纤维细胞壁内部。因此,低分子量的阳离子

聚丙烯酰胺在静电作用力下,能够自行进入植物纤维细胞壁内部,与细胞壁内部的羧基阴离子基团结合,并停留于纤维细胞壁内部纤维素的无定形区。

50.可选地,如图3所示,步骤s120包括:

51.s121:往第一浆料中加入阳离子聚丙烯酰胺。

52.s122:加入阳离子聚丙烯酰胺后,对植物纤维进行二次碎浆处理,获得第二浆料。

53.可选地,二次碎浆处理的时间为10-30min。二次碎浆的目的一是为了使阳离子聚丙烯酰胺能够与第一浆料均匀混合并使部分阳离子聚丙烯酰胺进入植物纤维细胞壁内部,二是为了进一步疏散纤维。

54.s130:对第二浆料进行打浆。

55.可选地,采用盘磨机进行打浆,使其帚化和适度切断,更重要的是纤维在打浆时吸水润胀,使之细胞壁的结构发生松弛,以利于更多的阳离子聚丙烯酰胺能进入植物纤维的细胞壁内部。可选地,控制控制打浆度为18-30

°

sr,湿重为5-16g。

56.s140:打浆完成后,往第二浆料中加入环氧包覆碳酸氢钠微胶囊并混合均匀,获得第三浆料。

57.其中环氧包覆碳酸氢钠微胶囊的外壳为环氧树脂和聚碳酸酯树脂,内核为碳酸氢钠。可选地,环氧包覆碳酸氢钠微胶囊的外壳与内核的质量比为1:3-7,构成外壳的环氧树脂与聚碳酸酯树脂的质量为1:0.2-2。可选地,所用的环氧包覆碳酸氢钠微胶囊的粒径小于400目。本发明的环氧包覆碳酸氢钠微胶囊可以市售,也可以自制,对此不进行限制。可选地,环氧包覆碳酸氢钠微胶囊的加入量为植物纤维的绝干量的0.1-5%。

58.s150:将第三浆料通过模具成型纸浆模塑中间体。

59.通常,第三浆料需要稀释后才能进行成型,具体的成型浓度根据所用设备确定即可。

60.s160:对纸浆模塑中间体脱水、干燥,获得纸浆模塑制品。

61.纸浆模塑中间体是湿坯,脱水、干燥后即得所需的纸浆模塑制品。

62.可选地,一般将湿坯脱水至含水量为15-45%,然后再进行干燥。可选地,干燥的温度为90-170℃。

63.造纸领域的相关研究已经证实,纸制品的挺度与弹性模量成正比,但其与纸制品厚度的三次方成正比。因此,通过控制制品厚度与弹性模量的不同步变化,将可以显著提高纸制品挺度。基于上述基本理论,本发明在维持基本不变的弹性模量下,通过增加纸浆模塑产品厚度来实现技术目的。

64.其所涉及的技术原理如下:首先,本发明所使用的低分子量的阳离子聚丙烯酰胺在静电作用力下,能够自行进入植物纤维细胞壁内部,并停留于纤维细胞壁内部纤维素的无定形区。在纸浆模塑制品脱水、干燥过程中,这些聚丙烯酰胺将与无定形区的纤维素分子链间形成氢键,阻止了原无定形区纤维素分子链间的氢键形成。通过纤维素分子链-聚丙烯酰胺-纤维素分子链的氢键,替代原有的纤维素分子链-纤维素分子链间的氢键,增大纤维素分子链间的距离,增大干燥后纤维的直径,从而生产更高厚度的纸模。

65.其次,聚丙烯酰胺具有比纤维素分子链更多的、可形成氢键的游离官能团,其在无定形区的存在将在该区域形成更多的氢键,使纤维具有更高的挺硬度,提高纤维的耐弯曲性能,进一步保持最终成品的厚度。

66.第三,部分吸附在纤维表面的阳离子聚丙烯酰胺,干燥后将在纤维间形成更多的氢键,缓解因干燥导致的纤维直径变大、挺硬度增加所带来的纤维间结合力降低。

67.第四,留着于纤维与纤维间的环氧树脂包覆的碳酸氢钠干燥过程中,受热分解产生二氧化碳阻止纤维间的结合,将进一步增大制品厚度。同时,被二氧化碳炸裂的环氧树脂会进一步撑开纤维间距,使纸张厚度增加,从而增加挺度。第五,为防止二氧化碳释放以及环氧树脂炸裂导致的纤维间距过大,纤维间结合力的降低,与环氧树脂混合作为外壳的热塑性聚碳酸酯树脂在干燥中的受热塑化,可对纤维进行有效粘结,从而防止纤维间结合力的过渡降低。

68.通过上述方法制备出的纸浆模塑制品包括:植物纤维、环氧树脂、聚碳酸酯树脂、碳酸钠及阳离子聚丙烯酰胺。其中聚碳酸酯树脂热塑后附着在植物纤维上并对植物纤维产生粘结,阳离子聚丙烯酰胺与植物纤维的纤维素分子通过氢键连接。

69.纸浆模塑制品的水分含量根据需要设定即可,本发明中,优选地水分含量为≤8%。

70.本发明优选的纸浆模塑制品与不采用阳离子聚丙烯酰胺和环氧包覆的微胶囊的同等定量和相同结构的纸浆模塑制品相比,纸浆模塑制品的挺度能提升5-20%,环压强度指数可提升7-25%。与现有技术相比,本发明通过在传统纸浆模塑制品生产过程中添加低分子量的阳离子聚丙烯酰胺增强剂实现单根纤维刚性的增加,以及使用环氧包覆碳酸氢钠来增大制品纤维间的间歇,通过这些技术手段实现纸浆模塑产品厚度的增加,从而提高制品挺度,实现高挺度纸浆模塑制品的生产,或是相同挺度低定量纸浆模塑制品的生产。

71.下面参考具体实施例,对本发明进行说明。下述实施例中所取工艺条件数值均为示例性的,对于未特别注明的工艺参数,可参照常规技术进行。除特殊说明外,下述实施例所用的检测方法均为本行业常规的检测方法。除特别指出,本发明提供的技术方案中所用试剂、仪器均可由常规渠道或市场购得。

72.实施例1

73.本实施例制备一种纸浆模塑制品,具体流程如下:

74.将蔗渣浆和竹浆按照1:1的比例配浆,配置成浓度为3%的浆料。然后用水力碎浆机进行第一次碎浆,碎浆时间为1.5h。

75.碎浆完成后,加入阳离子聚丙烯酰胺(分子量约3000、电荷密度3mmol/g)。其中,加入的阳离子聚丙烯酰胺的绝干量为植物纤维的绝干量的1%。加入阳离子聚丙烯酰胺后,用水力碎浆机进行二次碎浆处理,碎浆时间为20min。

76.浆料卸料后泵入盘磨机,进行打浆处理。控制混合浆打浆度20

°

sr,湿重为10g,打浆结束后进入储浆池。

77.浆料进入储浆池后,在搅拌的状态下,加入对植物纤维的绝干量3%的环氧包覆碳酸氢钠微胶囊(粒度450目、外壳与内核的质量比为1:5、环氧树脂与聚碳酸酯树脂的质量为1:0.5),并混合均匀。

78.然后将浆料稀释至浓度为0.5%,送入储浆池及上料槽。利用纸浆模塑成型机成形湿坯,并经热压脱水、干燥,得到含水量约为5%的纸浆模塑产品。其中,热压后湿坯的水分含量约为20%,干燥的温度设定在150℃。

79.本实施例制得的纸浆模塑制品的性能如表1所示。

80.实施例2

81.本实施例制备一种纸浆模塑制品,具体流程如下:

82.将针叶木浆、蔗渣浆、竹浆质量比1:4:5的比例配浆,配置成浓度为3%的浆料。然后用水力碎浆机进行第一次碎浆,碎浆时间为1.5h。

83.碎浆完成后,加入阳离子聚丙烯酰胺(分子量约4000、电荷密度4mmol/g)。其中,加入的阳离子聚丙烯酰胺的绝干量为植物纤维的绝干量的1.5%。加入阳离子聚丙烯酰胺后,用水力碎浆机进行二次碎浆处理,碎浆时间为20min。

84.浆料卸料后泵入盘磨机,进行打浆处理。控制混合浆打浆度22

°

sr,湿重为12g,打浆结束后进入储浆池。

85.浆料进入储浆池后,在搅拌的状态下,加入对植物纤维的绝干量2%的环氧包覆碳酸氢钠微胶囊(粒度500目、外壳与内核的质量比为1:4、环氧树脂与聚碳酸酯树脂的质量为1:2),并混合均匀。

86.然后将浆料稀释至浓度为0.5%,送入储浆池及上料槽。利用纸浆模塑成型机成形湿坯,并经热压脱水、干燥,得到含水量约为6%的纸浆模塑产品。其中,热压后湿坯的水分含量约为20%,干燥的温度设定在160℃。

87.本实施例制得的纸浆模塑制品的性能如表1所示。

88.实施例3

89.本实施例制备一种纸浆模塑制品,具体流程如下:

90.将针叶木浆、蔗渣浆、竹浆质量比1:6:3的比例配浆,配置成浓度为3%的浆料。然后用水力碎浆机进行第一次碎浆,碎浆时间为1.5h。

91.碎浆完成后,加入阳离子聚丙烯酰胺(分子量约4200、电荷密度4.5mmol/g)。其中,加入的阳离子聚丙烯酰胺的绝干量为植物纤维的绝干量的0.9%。加入阳离子聚丙烯酰胺后,用水力碎浆机进行二次碎浆处理,碎浆时间为20min。

92.浆料卸料后泵入盘磨机,进行打浆处理。控制混合浆打浆度19

°

sr,湿重为9g,打浆结束后进入储浆池。

93.浆料进入储浆池后,在搅拌的状态下,加入对植物纤维的绝干量0.8%的环氧包覆碳酸氢钠微胶囊(粒度600目、外壳与内核的质量比为1:3、环氧树脂与聚碳酸酯树脂的质量为1:0.5),并混合均匀。

94.然后将浆料稀释至浓度为0.5%,送入储浆池及上料槽。利用纸浆模塑成型机成形湿坯,并经热压脱水、干燥,得到含水量约为4%的纸浆模塑产品。其中,热压后湿坯的水分含量约为20%,干燥的温度设定在160℃。

95.本实施例制得的纸浆模塑制品的性能如表1所示。

96.对比例

97.本对比例制备一种纸浆模塑制品,具体流程如下:

98.将蔗渣浆和竹浆按照质量比1:1的比例配浆,配置成浓度为3%的浆料。然后用水力碎浆机进行第一次碎浆,碎浆时间为1.5h。

99.浆料卸料后泵入盘磨机,进行打浆处理。控制混合浆打浆度20

°

sr,湿重为10g,打浆结束后进入储浆池。

100.将浆料稀释至浓度为0.5%,送入储浆池及上料槽。利用纸浆模塑成型机成形湿

坯,并经热压脱水、干燥,得到含水量约为5%的纸浆模塑产品。其中,热压后湿坯的水分含量约为20%,干燥的温度设定在150℃。

101.本对比例制得的纸浆模塑制品的性能如表1所示。

102.表1实施例和对比例的纸浆模塑制品的性能指标

[0103][0104][0105]

从表1可知,与对比例相比,实施例1与实施例2通过本发明的技术手段实现了纸浆模塑制品厚度的增加,从而提高了纸浆模塑制品的挺度及环压强度指数,其中,挺度提高了约14-19%,环压强度指数提高了约16-22%,实现了高挺度纸浆模塑制品的生产。

[0106]

同时,从实施例3可以看出,采用本发明技术手段,也可在相同挺度下实现纸浆模塑的低定量化生产。

[0107]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。