一种pbt及其废旧pet聚酯或/和pet-pbt混合聚酯制备pbt的方法

技术领域

1.本发明涉及废旧醇酯利用,特别涉及一种pbt及其废旧pet聚酯或/和pet-pbt混合聚酯制备pbt的方法。

背景技术:

2.目前市场上现有pbt产品主要采用pta法生产工艺,其为采用pta和bdo(1,4-丁二醇)进行酯化反应成bhbt单体;再由bhbt单体缩聚反应,生成大分子链pbt聚合体的一种工艺方法。

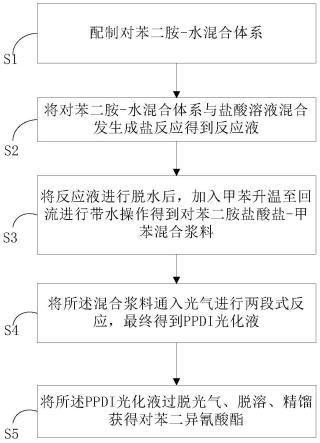

3.而pta原料主要来源于石化基,整个获取过程中碳排放量相对较大,消耗原生资源为主。同时pbt原料制成的各种衍生产品,在使用后无法得到充分再循环回收利用,如市场上pbt、pet混聚酯或pbt聚酯废旧品由于消费后不可降解,循环利用率较低。部分用于物理熔融的方法在回收使有,但是又有产品性能不能满足高端纺丝需求,以及颜色较深的缺点。这导致pbt、pet混聚酯或pbt聚酯废旧品,不能高效实现循环再生利用,造成了这类废旧纺品以及这类工业品资源的浪费。

技术实现要素:

4.鉴于上述问题,本技术提供了一种有效利用废旧pet和/或pbt聚酯制备pbt的方法,工艺提升了pbt、pet聚酯的利用率和再生pbt与pet混合范围;生产出的产品pbt性能稳定、均一;特性粘度、分子量分布、色值、熔点等指标优良,均满足市场纺丝级等需求。

5.本技术首先提供了一种废旧pet和/或pbt聚酯制备pbt的方法,包括以下步骤:

6.解聚:将废旧pet聚酯或/和pet-pbt混合聚酯熔融为熔体,加入解聚液,进入解聚釜中进行解聚,得到bhet和bhbt单体;

7.首次酯交换:bhet和bhbt单体与甲醇进行酯交换反应,得到dmt溶液,将dmt溶液进行提纯、精制得到精制dmt;

8.二次酯交换:精制dmt与bdo进行酯交换反应得到bhbt

9.缩聚:bhbt进行缩聚生成pbt聚合物。

10.区别于现有技术,上述技术方案提供了一种废旧pet聚酯或/和pet-pbt混合聚酯废旧原料化学循环再生高效利用的工艺方法。本技术将pbt(聚对苯二甲酸丁二醇酯)\pet(聚对苯二甲酸乙二醇酯)废旧聚酯原料进行解聚,分解成pbt(对苯二甲酸双羟丁酯)与pet((对苯二甲酸双羟乙酯))单体后;再与甲醇酯交换反应生成是中间分子dmt(对苯二甲酸二甲酯);将生成的dmt进行提纯;提纯后的精dmt与bdo(1,4-丁二醇)进行酯化反应成bhbt单体;再由bhbt单体缩聚反应,生成大分子链pbt聚合体的一种工艺方法。本发明工艺方法,提升了pbt pet聚酯的利用率和再生pbt与pet混合范围;生产出的产品pbt性能稳定、均一;特性粘度、分子量分布、色值、熔点等指标优良,均满足市场纺丝级等需求。

11.优选的,所述解聚步骤,采用二个以上串联的解聚釜进行连续解聚。

12.优选的,所述解聚步骤加入解聚液,所述解聚液包括bdo和/或eg;所述bdo与pbt的质量比为1-6:2;所述eg与pet的质量比为1-6:2。

13.优选的,所述eg加入解聚釜时温度为190-200℃。

14.优选的,所述解聚步骤,加入解聚催化剂,所述解聚催化剂加入量为解聚混合物(所述解聚混合物包括所述熔体和所述解聚液)的0.1-5wt%。

15.优选的,所述解聚催化剂为醋酸锌和碳酸钾。

16.优选的,所述解聚步骤,解聚釜在解聚过程中进行氮气封压,氮气封压的压力控制在0-0.2mpa。

17.优选的,所述解聚步骤,包括串联设置的第一解聚釜、第二解聚釜和第三解聚釜。

18.优选的,所述第一解聚釜和第二解聚釜的液位控制在60%。

19.本技术还提供了一种pbt聚合物,所述pbt聚合物采用以上任一所述的制备方法进行制备。

20.区别于现有技术,上述技术方案提供了一种pet/pbt混聚酯或pbt聚酯废旧原料化学循环再生高效利用的工艺方法。本技术将pbt(聚对苯二甲酸丁二醇酯)\pet(聚对苯二甲酸乙二醇酯)废旧聚酯原料进行解聚,分解成pbt(对苯二甲酸双羟丁酯)与pet((对苯二甲酸双羟乙酯))单体后;再与甲醇酯交换反应生成是中间分子dmt(对苯二甲酸二甲酯);将生成的dmt进行提纯;提纯后的精dmt与bdo(1,4-丁二醇)进行酯化反应成bhbt单体;再由bhbt单体缩聚反应,生成大分子链pbt聚合体的一种工艺方法。本发明工艺方法,提升了pbt pet聚酯的利用率和再生pbt与pet混合范围;生产出的产品pbt性能稳定、均一;特性粘度、分子量分布、色值、熔点等指标优良,均满足市场纺丝级等需求。

21.上述发明内容相关记载仅是本技术技术方案的概述,为了让本领域普通技术人员能够更清楚地了解本技术的技术方案,进而可以依据说明书的文字记载的内容予以实施,并且为了让本技术的上述目的及其它目的、特征和优点能够更易于理解,以下结合本技术的具体实施方式进行说明。

具体实施方式

22.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例详予说明。

23.为详细说明本技术可能的应用场景,技术原理,可实施的具体方案,能实现目的与效果等,以下结合所列举的具体实施例详予说明。本文所记载的实施例仅用于更加清楚地说明本技术的技术方案,因此只作为示例,而不能以此来限制本技术的保护范围。

24.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中各个位置出现的“实施例”一词并不一定指代相同的实施例,亦不特别限定其与其它实施例之间的独立性或关联性。原则上,在本技术中,只要不存在技术矛盾或冲突,各实施例中所提到的各项技术特征均可以以任意方式进行组合,以形成相应的可实施的技术方案。

25.除非另有定义,本文所使用的技术术语的含义与本技术所属技术领域的技术人员通常理解的含义相同;本文中对相关术语的使用只是为了描述具体的实施例,而不是旨在限制本技术。

26.在本技术的描述中,用语“和/或”是一种用于描述对象之间逻辑关系的表述,表示可以存在三种关系,例如a和/或b,表示:存在a,存在b,以及同时存在a和b这三种情况。另外,本文中字符“/”一般表示前后关联对象是一种“或”的逻辑关系。

27.在本技术中,诸如“第一”和“第二”之类的用语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何实际的数量、主次或顺序等关系。

28.在没有更多限制的情况下,在本技术中,语句中所使用的“包括”、“包含”、“具有”或者其他类似的表述,意在涵盖非排他性的包含,这些表述并不排除在包括所述要素的过程、方法或者产品中还可以存在另外的要素,从而使得包括一系列要素的过程、方法或者产品中不仅可以包括那些限定的要素,而且还可以包括没有明确列出的其他要素,或者还包括为这种过程、方法或者产品所固有的要素。

29.与《审查指南》中的理解相同,在本技术中,“大于”、“小于”、“超过”等表述理解为不包括本数;“以上”、“以下”、“以内”等表述理解为包括本数。此外,在本技术实施例的描述中“多个”的含义是两个以上(包括两个),与之类似的与“多”相关的表述亦做此类理解,例如“多组”、“多次”等,除非另有明确具体的限定。

30.本技术中所述pet为聚对苯二甲酸乙二醇酯,是热塑性聚酯中最主要的品种,俗称涤纶树脂。pet的化学式为(c

10

h8o4)n,属结晶型饱和聚酯,为乳白色或浅黄色、高度结晶的聚合物,表面平滑有光泽;熔点:250-260℃,粘度0.6-0.7。

31.本技术中所述pbt为聚对苯二甲酸丁二酯;其为乳白色半透明到不透明、半结晶型热塑性聚酯,具有高耐热性。pbt不耐强酸、强碱,能耐有机溶剂,可燃,高温下分解,其单体熔点:233℃,粘度1.0-1.2。

32.本技术中所述bhet为对苯二甲酸乙二醇酯,又称为对苯二甲酸双羟乙酯;单体熔点为110℃;其二聚体熔点在169-170℃,三、四聚体熔点在200-202℃。

33.本技术中所述bhbt为对苯二甲酸二丁二醇酯。

34.本技术所述的dmt为对苯二甲酸二甲酯,无色斜方晶系结晶体;熔点140.6℃;沸点283℃;相对密度1.084;折射率1.4752;不溶于水,溶于乙醚和热乙醇。

35.本技术所述的bdo为1,4-丁二醇,化学式为c4h

10

o2,分子量为90.12。外观为无色或淡黄色油状液体。可燃,凝固点20.1℃,折射率1.4461。bdo溶于甲醇、乙醇、丙酮,微溶于乙醚。

36.本技术所述的eg为乙二醇。化学式为(ch2oh)2,是最简单的二元醇。乙二醇是无色无臭、有甜味液体,对动物有低毒性,乙二醇能与水、丙酮互溶,但在醚类中溶解度较小,沸点是197.4℃。

37.本技术主要对pbt为主的废旧品回收利用,也可对pbt与pet相混的废旧品回收利用;pbt、pet聚合体的分子链为丁二醇酯与乙二醇酯,易与丁二醇或乙二醇进行解聚反应;且即使生成苯环,苯环的一端为乙二醇酯、另一端为丁二醇酯,在后的酯交换步骤中都能与甲醇反应生成dmt,副产物为乙二醇和丁二醇。

38.而废旧pbt解聚成单体后,通过与甲醇进行酯交换反应,生成对苯二甲酸二甲酯,利用对苯二甲酸二甲酯易提纯的特性,为后工序利用对苯二甲酸二甲酯再生产pet、pbt以及dmt能生产多元化产品,提供了再生原料,减少直接由石油生产的对苯二甲酸或对苯二酸

二甲酯的使用量。

39.本技术首先提供了一种废旧pet聚酯或/和pet-pbt混合聚酯制备petg的方法,包括以下步骤:

40.解聚:将废旧pet聚酯或/和pet-pbt混合聚酯熔融为熔体,加入解聚液,进入解聚釜中进行解聚,得到bhet和bhbt单体;所述解聚液包括bdo和/或eg;首次酯交换:bhet和bhbt单体与甲醇进行酯交换反应,得到dmt;

41.二次酯交换:dmt与bdo进行酯交换反应得到bhbt;

42.缩聚:bhbt进行缩聚生成pbt聚合物。

43.解聚步骤的主反应为:

44.pbt bdo=bhbt

45.hoc4h8o(-co-c6h

4-cooc4h8o-)nh (n-1)hoc4h8oh

→

nhoc4h8oco-c6h

4-cooc4h8oh

47.pet eg=bhet

48.hoc2h4o(-co-c6h

4-cooc2h4o-)nh (n-1)hoc2h4oh

→

nhoc2h4oco-c6h

4-cooc2h4oh

50.其中,eg乙二醇副反应:

51.2hoc2h4oh

→

hoc2h4oc2h4oh h2o

52.hoc2h4oh

→

ch3cho h2o

53.bdo丁二醇副反应:

54.ho(ch2)4oh

→

thf h2o

55.首次酯交换步骤:

56.bhet ma

→

dmt eg

57.nhoc2h4oco-c6h

4-cooc2h4oh 2nch3oh

→

nch3oco-c6h

4-cooch3 2nhoc2h4oh

58.bhbt ma

→

dmt bdo

59.nhoc4h8oco-c6h

4-cooc4h8oh 2nch3oh

→

nch3oco-c6h

4-cooch3 2nhoc4h8oh

60.二次酯交换

61.ch3ooc-c6h

4-cooch3 hoc4h8oh

→

hoc4h8oco-c6h

4-cooc4h8oh 2ch3oh

63.缩聚:

64.nhoc4h8oco-c6h

4-cooc4h8oh

→

hoc4h8o(-co-c6h

4-cooc4h8o-)nh (n-1)hoc4h8oh

66.对苯二甲酸二甲酯(dmt)与1,4-丁二醇进行酯交换生成对苯二甲酸二丁二醇酯,后者缩聚生成聚对苯二甲酸丁二醇酯。

67.二次酯交换法采用1,4-丁二醇过量的配比,dmt和1,4-丁二醇的摩尔比为1∶1.3-1.7,反应温度约200℃,有利于反应平衡向生成对苯二甲酸二丁二醇酯方向,可减少副反应发生。

68.第二步缩聚反应温度约250-260℃,减压至0.1-1mm hg下进行。

69.区别于现有技术,上述技术方案提供了一种废旧pet聚酯或/和pet-pbt混合聚酯废旧原料化学循环再生高效利用的工艺方法。本技术将pbt(聚对苯二甲酸丁二醇酯)\pet(聚对苯二甲酸乙二醇酯)废旧聚酯原料进行解聚,分解成pbt(对苯二甲酸双羟丁酯)与pet((对苯二甲酸双羟乙酯))单体后;再与甲醇酯交换反应生成是中间分子dmt(对苯二甲酸二甲酯);将生成的dmt进行提纯;提纯后的精dmt与bdo(1,4-丁二醇)进行酯化反应成bhbt单体;再由bhbt单体缩聚反应,生成大分子链pbt聚合体的一种工艺方法。本发明工艺方法,提

升了pbt pet聚酯的利用率和再生pbt与pet混合范围;生产出的产品pbt性能稳定、均一;特性粘度、分子量分布、色值、熔点等指标优良,均满足市场纺丝级等需求。

70.优选的,将废旧pet聚酯或/和pet-pbt混合聚酯熔融为熔体还包括除杂、将分拣的原料制成聚粒料、聚粒料通过螺杆熔融挤压,最后形成熔体。具体如下:

71.1、除杂包括废旧pet聚酯或/和pet-pbt混合聚酯收集并进行分拣工作,包括去除原料中的金属等异物。

72.1.1通过多环节强磁铁吸取铁类物质;

73.1.2通过平铺输送带挑出明显能分拣的非铁类非原料的异物;

74.1.3通过过平铺过滤输送剔除小颗粒的砂石等异物;

75.2、将分拣的原料制成聚粒料

76.2.1进行除杂后原料送至聚料机进行破碎与聚粒;

77.2.2将聚粒料输送至投料仓进行连续输送到原料投料仓;

78.3、聚粒料通过螺杆熔融挤压,形成熔体:

79.3.1将螺杆的几区温度分别设置好并温度升到设定的温度,温度范围在240-290℃;

80.3.2连续喂入聚粒料进行熔融挤压成熔体;

81.4、可对熔体进行一次熔体过滤,滤出其中的金属以及不能在220-290℃之间不能分解的异物;

82.4.1对熔体过滤器进行升温至285℃,熔体过滤器采用一用一备;

83.4.2熔体过滤后使用可直接进入解聚釜中,完成熔体输送工序;

84.在解聚步骤中,解聚釜利用熔体进料形式,提高解聚的效率。

85.优选的,所述解聚步骤,采用二个以上串联的解聚釜进行连续解聚。解聚釜采用二釜或三釜连续解聚。更有利于1-4低聚体的比例提高,可达98-99%完成率,高效解聚,低副反应。

86.优选的,所述解聚步骤加入解聚液,所述解聚液包括bdo和/或eg;所述bdo与pbt的质量比为1-6:2;所述eg与pet的质量比为1-6:2。

87.优选的,所述eg加入解聚釜时温度为190-200℃。

88.优选的,所述解聚步骤,加入解聚催化剂,所述解聚催化剂加入量为解聚混合物(所述解聚混合物包括熔体和解聚液)的0.1-5wt%。

89.优选的,所述解聚催化剂为醋酸锌和碳酸钾。

90.优选的,所述解聚步骤,解聚釜在解聚过程中进行氮气封压,氮气封压的压力控制在0-0.2mpa。

91.优选的,所述解聚步骤,包括串联设置的第一解聚釜、第二解聚釜和第三解聚釜。三釜连续解聚,可连续进料、出料,对于量产更有利;三釜连续解聚,可优化反应的温度与反应的停留时间以及各釜的压力,有效降低eg(乙二醇)bdo(丁二醇)的脱水等副反应产生,同时提高了解聚成低聚体单体的比例;更有利于1-4低聚体的比例提高,可达98-99%完成率,高效解聚,低副反应。

92.优选的,所述第一解聚釜和第二解聚釜的液位控制在60%。

93.第一解聚釜连续进料达60%的液位后,进行连续出料,保持第一解聚釜中的液位

恒定在60%的液位;出料单体溶液连续进入到第二解聚釜中;当第二解聚釜的液位达60%的液位后,进行连续出料,保持第二解聚釜中的液位恒定在60%的液位,出料单体溶液连续进入到第三解聚釜中。在第三解聚釜中,进行压力、温度调整,调整目的是为了达到解聚低聚单体在总溶液中的比例。

94.三个解聚釜当各自设定的压力到达后,通过塔顶调节阀调节压力,确保釜内压力均衡;同时释放出的汽体经过分离塔进行分离,塔底可回解聚釜保证解聚液的配比;塔顶主要是低沸成分,从系统中去除。

95.三釜连续解聚,可连续进料连续出料,对于量产更有利;三釜连续解聚,可优化反应温度、进料反应停留时间以及各釜的压力,有效降低eg(乙二醇)bdo(丁二醇)的脱水等副反应产生,同时提高了解聚成低聚体单体的比例。

96.优选的,所述第一解聚釜的反应温度设定为190-240℃,反应压力为101-201kpa,停留时间为60-120分钟。停留时间=设定容积/出料流速;本实施方式中,设定容积为60%釜容积;在其他实施方式中,设定容积可根据需要进行调整。

97.优选的,所述解聚和首次酯交换之间还包括浓缩步骤:解聚成的bhet bhbt的混合溶液,进行浓缩其中的过多解聚液,使溶剂进行循环解聚使用;

98.1、稀单体bhet、bhbt溶液,利用浓缩塔去除解聚时过量溶液的部分丁二醇及乙二醇;

99.2、浓缩塔在负压10-30kpa的工况下进行分离;塔底液在160-180℃循环加热,塔顶丁二醇及乙二醇冷凝收集,并回收利用;通过塔底密度在线监测,连续输送到浓缩的单体储罐中,供下一工序使用。

100.优选的,首次酯交换和二次酯交换步骤之间还包括,dmt的纯化和精制步骤:

101.dmt纯化:首次酯交换反应后生成的dmt使用甲醇清洗,去除其中的大部分颜色;其中颜色较重的溶剂进行塔类回收其溶剂再使用;具体包括:

102.1、首次酯交换反应生产的dmt溶液利用正压压滤设备进行1-4次的压滤、清洗、再压滤的周期操作;用甲醇溶液对dmt滤饼进行清洗;压滤液进行各工序的利用以及回收处理;压滤机使用搅拌变频控速进行充分搅拌,使dmt溶液中的颜色及eg等与甲醇充分相溶,然后再压滤;

103.2、压滤的滤饼,进行负压10-101kpa,温度在25-100℃范围内进行挥发脱醇干燥粗dmt;挥发醇进行冷冻水冷凝收集,回收使用。

104.dmt精制:干燥后的粗dmt进入蒸馏釜提取成精dmt;

105.利用dmt蒸馏釜以及精馏塔、恒温捕集器、真空系统等设备进行蒸馏,精馏dmt中间产品;精制好的dmt,直接液态存储于dmt储罐,这样有利于二次酯交换步骤使用。

106.优选的,所述缩聚步骤,加入热稳定剂,所述热稳定剂包括磷酸、亚磷酸、磷酸三甲酯、磷酸三乙酯、磷酸三苯酯中的一种或多种。优选磷酸三甲酯。缩聚反应温度250-260℃,添加热稳定剂,是为了避免pbt聚合物高温分解。

107.本技术还提供了一种pbt聚合物,所述pbt聚合物采用以上任一所述的制备方法进行制备。

108.区别于现有技术,上述技术方案提供了一种pet/pbt混聚酯或pbt聚酯废旧原料化学循环再生高效利用的工艺方法。本技术将pbt(聚对苯二甲酸丁二醇酯)\pet(聚对苯二甲

酸乙二醇酯)废旧聚酯原料进行解聚,分解成pbt(对苯二甲酸双羟丁酯)与pet((对苯二甲酸双羟乙酯))单体后;再与甲醇酯交换反应生成是中间分子dmt(对苯二甲酸二甲酯);将生成的dmt进行提纯;提纯后的精dmt与bdo(1,4-丁二醇)进行酯化反应成bhbt单体;再由bhbt单体缩聚反应,生成大分子链pbt聚合体的一种工艺方法。本发明工艺方法,提升了pbt pet聚酯的利用率和再生pbt与pet混合范围;生产出的产品pbt性能稳定、均一;特性粘度、分子量分布、色值、熔点等指标优良,均满足市场纺丝级等需求。

109.实施例1:100kg为杂色边角料含原料生产再生pbt切片

110.1、解聚:

111.用100kg除杂后的杂色边角料,含有pet(50.5wt%)、pbt(36wt%);通过聚粒机系统制成聚粒料;聚粒料螺杆熔融挤压,形成熔体;熔体经过熔体过滤器过滤后输送至第一解聚釜中;第一解聚釜中另计量加入解聚液100kg,包括eg 55kg、bdo 45kg和解聚催化剂醋酸锌2g进入解聚釜中,其中eg加入解聚釜时温度保持在190-200℃。

112.第一解聚釜、第二解聚釜和第三解聚釜串联设置,进行连续解聚,连续进料和出料,述第一解聚釜和第二解聚釜的液位控制在60%,这样解聚反应中加入的bdo和eg处于过量的状态,可以与熔体充分进行主反应,但过量的bdo和eg在解聚釜内停留时间有限,降低副反应发生的概率。解聚釜在解聚过程中进行氮气封压,氮气封压的压力控制在0-0.2mpa。

113.第一解聚釜的反应温度为205℃,反应压力为151kpa,停留时间为80分钟。

114.第二解聚釜的反应温度为200℃,反应压力为120kpa,停留时间为60分钟;

115.第三解聚釜的反应温度为190℃,反应压力为110ka,停留时间为40分钟。

116.以上设置,使得熔体中大部分pet和pbt在第一解聚釜进行解聚,而后续第二和第三解聚釜则逐步降低解聚温度和压力,这样既可以解聚剩余pbt和pet,又避免长时间高温高压导致eg和bdo副反应增加。

117.解聚步骤的主反应为:

118.pbt bdo=bhbt

119.hoc4h8o(-co-c6h

4-cooc4h8o-)nh (n-1)hoc4h8oh

→

nhoc4h8oco-c6h

4-cooc4h8oh

121.pet eg=bhet

122.hoc2h4o(-co-c6h

4-cooc2h4o-)nh (n-1)hoc2h4oh

→

nhoc2h4oco-c6h

4-cooc2h4oh

124.乙二醇副反应:

125.2hoc2h4oh

→

hoc2h4oc2h4oh h2o

126.hoc2h4oh

→

ch3cho h2o

127.丁二醇副反应:

128.ho(ch2)4oh

→

thf h2o

129.2、浓缩:

130.解聚得到的bhet、bhbt的混合溶液,利用浓缩塔浓缩其中的去除其中过多的乙二醇和丁二醇,塔底液在160-180℃循环加热,塔顶丁二醇及乙二醇冷凝收集,并回收利用;浓缩塔在负压10-30kpa的工况下进行分离;得到浓缩的bhet、bhbt的混合溶液。

131.3、首次酯交换:

132.浓缩的bhet、bhbt的混合溶液和甲醇进行酯交换,得到dmt、eg和bdo:反应式如下:

133.bhet ma

→

dmt eg

134.nhoc2h4oco-c6h

4-cooc2h4oh 2nch3oh

→

nch3oco-c6h

4-cooch3 2nhoc2h4oh

135.bhbt ma

→

dmt bdo

136.nhoc4h8oco-c6h

4-cooc4h8oh 2nch3oh

→

nch3oco-c6h

4-cooch3 2nhoc4h8oh

137.dmt的纯化步骤:所得到的粗dmt(蒸汽烘干)重量为95.6kg;

138.首次酯交换反应后生成的dmt使用甲醇清洗,去除其中的大部分颜色;其中颜色较重的溶剂进行塔类回收其溶剂再使用;具体包括

139.首次酯交换反应生产的dmt溶液利用正压压滤设备进行1-4次的压滤、清洗、再压滤的周期操作;用甲醇溶液对dmt滤饼进行清洗,压滤液进行各工序的利用以及回收处理;压滤机使用搅拌变频控速进行充分搅拌,使dmt溶液中的颜色及eg等与甲醇充分相溶,然后再压滤;压滤的滤饼,进行负压10-101kpa,温度在25-100℃范围内进行挥发脱醇干燥粗dmt。而纯化步骤中的各种挥发醇类进行冷冻水冷凝收集,回收使用。

140.dmt精制步骤:储罐中收集的精dmt液体为74.5升。

141.干燥后的粗dmt进入蒸馏釜提取成精dmt。利用dmt蒸馏釜以及精馏塔、恒温捕集器、真空系统等设备进行蒸馏,精馏dmt中间产品;精制好的dmt,直接液态存储于dmt储罐。

142.二次酯交换:74.5l的dmt再加入bdo 50kg,以及催化剂钛酸四丁酯44g进行酯交换反应,二次酯交换温度控制在200℃。

143.dmt与bdo在反应釜进行酯交换反应得到bhbt

144.ch3ooc-c6h

4-cooch3 hoc4h8oh

→

hoc4h8oco-c6h

4-cooc4h8oh 2ch3oh

146.二次酯交换得到的bhbt单体加入热稳定剂磷酸三甲酯10g,在250-260℃进行缩聚反应,釜内逐渐抽真空至减压至0.5mmhg,得到pbt聚合物。

147.bhbt在反应釜进行缩聚生成pbt聚合物

148.n hoc4h8oco-c6h

4-cooc4h8oh

→

hoc4h8o(-co-c6h

4-cooc4h8o-)nh (n-1)hoc4h8oh

150.二次酯化反应结束后,通过收集酯化反应生成甲醇,达到再进行抽真空的结果,并催化bhbt的缩聚反应;缩聚反应完成后,称量得到pbt产量为79.5kg(约2-5%残留釜中)。

151.实施例1中100kg的聚粒料通过解聚反应、酯交换生成dmt反应、dmt与bdo的酯交换反应再缩聚生成再生pbt 79.5kg;产品通过分析指标为粘度1.03、熔点223.2,b值4.8、端羧基29、色质为白色;指标优良,满足市场纺丝级等需求。

152.同时,由于本技术方案中使用的eg\bdo\甲醇均可以进行回收循环利用,降低工艺成本。

153.最后需要说明的是,尽管在本技术的说明书文字中已经对上述各实施例进行了描述,但并不能因此限制本技术的专利保护范围。凡是基于本技术的实质理念,利用本技术说明书文字记载的内容所作的等效结构或等效流程替换或修改产生的技术方案,以及直接或间接地将以上实施例的技术方案实施于其他相关的技术领域等,均包括在本技术的专利保护范围之内。

技术领域

1.本发明涉及废旧醇酯利用,特别涉及一种pbt及其废旧pet聚酯或/和pet-pbt混合聚酯制备pbt的方法。

背景技术:

2.目前市场上现有pbt产品主要采用pta法生产工艺,其为采用pta和bdo(1,4-丁二醇)进行酯化反应成bhbt单体;再由bhbt单体缩聚反应,生成大分子链pbt聚合体的一种工艺方法。

3.而pta原料主要来源于石化基,整个获取过程中碳排放量相对较大,消耗原生资源为主。同时pbt原料制成的各种衍生产品,在使用后无法得到充分再循环回收利用,如市场上pbt、pet混聚酯或pbt聚酯废旧品由于消费后不可降解,循环利用率较低。部分用于物理熔融的方法在回收使有,但是又有产品性能不能满足高端纺丝需求,以及颜色较深的缺点。这导致pbt、pet混聚酯或pbt聚酯废旧品,不能高效实现循环再生利用,造成了这类废旧纺品以及这类工业品资源的浪费。

技术实现要素:

4.鉴于上述问题,本技术提供了一种有效利用废旧pet和/或pbt聚酯制备pbt的方法,工艺提升了pbt、pet聚酯的利用率和再生pbt与pet混合范围;生产出的产品pbt性能稳定、均一;特性粘度、分子量分布、色值、熔点等指标优良,均满足市场纺丝级等需求。

5.本技术首先提供了一种废旧pet和/或pbt聚酯制备pbt的方法,包括以下步骤:

6.解聚:将废旧pet聚酯或/和pet-pbt混合聚酯熔融为熔体,加入解聚液,进入解聚釜中进行解聚,得到bhet和bhbt单体;

7.首次酯交换:bhet和bhbt单体与甲醇进行酯交换反应,得到dmt溶液,将dmt溶液进行提纯、精制得到精制dmt;

8.二次酯交换:精制dmt与bdo进行酯交换反应得到bhbt

9.缩聚:bhbt进行缩聚生成pbt聚合物。

10.区别于现有技术,上述技术方案提供了一种废旧pet聚酯或/和pet-pbt混合聚酯废旧原料化学循环再生高效利用的工艺方法。本技术将pbt(聚对苯二甲酸丁二醇酯)\pet(聚对苯二甲酸乙二醇酯)废旧聚酯原料进行解聚,分解成pbt(对苯二甲酸双羟丁酯)与pet((对苯二甲酸双羟乙酯))单体后;再与甲醇酯交换反应生成是中间分子dmt(对苯二甲酸二甲酯);将生成的dmt进行提纯;提纯后的精dmt与bdo(1,4-丁二醇)进行酯化反应成bhbt单体;再由bhbt单体缩聚反应,生成大分子链pbt聚合体的一种工艺方法。本发明工艺方法,提升了pbt pet聚酯的利用率和再生pbt与pet混合范围;生产出的产品pbt性能稳定、均一;特性粘度、分子量分布、色值、熔点等指标优良,均满足市场纺丝级等需求。

11.优选的,所述解聚步骤,采用二个以上串联的解聚釜进行连续解聚。

12.优选的,所述解聚步骤加入解聚液,所述解聚液包括bdo和/或eg;所述bdo与pbt的质量比为1-6:2;所述eg与pet的质量比为1-6:2。

13.优选的,所述eg加入解聚釜时温度为190-200℃。

14.优选的,所述解聚步骤,加入解聚催化剂,所述解聚催化剂加入量为解聚混合物(所述解聚混合物包括所述熔体和所述解聚液)的0.1-5wt%。

15.优选的,所述解聚催化剂为醋酸锌和碳酸钾。

16.优选的,所述解聚步骤,解聚釜在解聚过程中进行氮气封压,氮气封压的压力控制在0-0.2mpa。

17.优选的,所述解聚步骤,包括串联设置的第一解聚釜、第二解聚釜和第三解聚釜。

18.优选的,所述第一解聚釜和第二解聚釜的液位控制在60%。

19.本技术还提供了一种pbt聚合物,所述pbt聚合物采用以上任一所述的制备方法进行制备。

20.区别于现有技术,上述技术方案提供了一种pet/pbt混聚酯或pbt聚酯废旧原料化学循环再生高效利用的工艺方法。本技术将pbt(聚对苯二甲酸丁二醇酯)\pet(聚对苯二甲酸乙二醇酯)废旧聚酯原料进行解聚,分解成pbt(对苯二甲酸双羟丁酯)与pet((对苯二甲酸双羟乙酯))单体后;再与甲醇酯交换反应生成是中间分子dmt(对苯二甲酸二甲酯);将生成的dmt进行提纯;提纯后的精dmt与bdo(1,4-丁二醇)进行酯化反应成bhbt单体;再由bhbt单体缩聚反应,生成大分子链pbt聚合体的一种工艺方法。本发明工艺方法,提升了pbt pet聚酯的利用率和再生pbt与pet混合范围;生产出的产品pbt性能稳定、均一;特性粘度、分子量分布、色值、熔点等指标优良,均满足市场纺丝级等需求。

21.上述发明内容相关记载仅是本技术技术方案的概述,为了让本领域普通技术人员能够更清楚地了解本技术的技术方案,进而可以依据说明书的文字记载的内容予以实施,并且为了让本技术的上述目的及其它目的、特征和优点能够更易于理解,以下结合本技术的具体实施方式进行说明。

具体实施方式

22.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例详予说明。

23.为详细说明本技术可能的应用场景,技术原理,可实施的具体方案,能实现目的与效果等,以下结合所列举的具体实施例详予说明。本文所记载的实施例仅用于更加清楚地说明本技术的技术方案,因此只作为示例,而不能以此来限制本技术的保护范围。

24.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中各个位置出现的“实施例”一词并不一定指代相同的实施例,亦不特别限定其与其它实施例之间的独立性或关联性。原则上,在本技术中,只要不存在技术矛盾或冲突,各实施例中所提到的各项技术特征均可以以任意方式进行组合,以形成相应的可实施的技术方案。

25.除非另有定义,本文所使用的技术术语的含义与本技术所属技术领域的技术人员通常理解的含义相同;本文中对相关术语的使用只是为了描述具体的实施例,而不是旨在限制本技术。

26.在本技术的描述中,用语“和/或”是一种用于描述对象之间逻辑关系的表述,表示可以存在三种关系,例如a和/或b,表示:存在a,存在b,以及同时存在a和b这三种情况。另外,本文中字符“/”一般表示前后关联对象是一种“或”的逻辑关系。

27.在本技术中,诸如“第一”和“第二”之类的用语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何实际的数量、主次或顺序等关系。

28.在没有更多限制的情况下,在本技术中,语句中所使用的“包括”、“包含”、“具有”或者其他类似的表述,意在涵盖非排他性的包含,这些表述并不排除在包括所述要素的过程、方法或者产品中还可以存在另外的要素,从而使得包括一系列要素的过程、方法或者产品中不仅可以包括那些限定的要素,而且还可以包括没有明确列出的其他要素,或者还包括为这种过程、方法或者产品所固有的要素。

29.与《审查指南》中的理解相同,在本技术中,“大于”、“小于”、“超过”等表述理解为不包括本数;“以上”、“以下”、“以内”等表述理解为包括本数。此外,在本技术实施例的描述中“多个”的含义是两个以上(包括两个),与之类似的与“多”相关的表述亦做此类理解,例如“多组”、“多次”等,除非另有明确具体的限定。

30.本技术中所述pet为聚对苯二甲酸乙二醇酯,是热塑性聚酯中最主要的品种,俗称涤纶树脂。pet的化学式为(c

10

h8o4)n,属结晶型饱和聚酯,为乳白色或浅黄色、高度结晶的聚合物,表面平滑有光泽;熔点:250-260℃,粘度0.6-0.7。

31.本技术中所述pbt为聚对苯二甲酸丁二酯;其为乳白色半透明到不透明、半结晶型热塑性聚酯,具有高耐热性。pbt不耐强酸、强碱,能耐有机溶剂,可燃,高温下分解,其单体熔点:233℃,粘度1.0-1.2。

32.本技术中所述bhet为对苯二甲酸乙二醇酯,又称为对苯二甲酸双羟乙酯;单体熔点为110℃;其二聚体熔点在169-170℃,三、四聚体熔点在200-202℃。

33.本技术中所述bhbt为对苯二甲酸二丁二醇酯。

34.本技术所述的dmt为对苯二甲酸二甲酯,无色斜方晶系结晶体;熔点140.6℃;沸点283℃;相对密度1.084;折射率1.4752;不溶于水,溶于乙醚和热乙醇。

35.本技术所述的bdo为1,4-丁二醇,化学式为c4h

10

o2,分子量为90.12。外观为无色或淡黄色油状液体。可燃,凝固点20.1℃,折射率1.4461。bdo溶于甲醇、乙醇、丙酮,微溶于乙醚。

36.本技术所述的eg为乙二醇。化学式为(ch2oh)2,是最简单的二元醇。乙二醇是无色无臭、有甜味液体,对动物有低毒性,乙二醇能与水、丙酮互溶,但在醚类中溶解度较小,沸点是197.4℃。

37.本技术主要对pbt为主的废旧品回收利用,也可对pbt与pet相混的废旧品回收利用;pbt、pet聚合体的分子链为丁二醇酯与乙二醇酯,易与丁二醇或乙二醇进行解聚反应;且即使生成苯环,苯环的一端为乙二醇酯、另一端为丁二醇酯,在后的酯交换步骤中都能与甲醇反应生成dmt,副产物为乙二醇和丁二醇。

38.而废旧pbt解聚成单体后,通过与甲醇进行酯交换反应,生成对苯二甲酸二甲酯,利用对苯二甲酸二甲酯易提纯的特性,为后工序利用对苯二甲酸二甲酯再生产pet、pbt以及dmt能生产多元化产品,提供了再生原料,减少直接由石油生产的对苯二甲酸或对苯二酸

二甲酯的使用量。

39.本技术首先提供了一种废旧pet聚酯或/和pet-pbt混合聚酯制备petg的方法,包括以下步骤:

40.解聚:将废旧pet聚酯或/和pet-pbt混合聚酯熔融为熔体,加入解聚液,进入解聚釜中进行解聚,得到bhet和bhbt单体;所述解聚液包括bdo和/或eg;首次酯交换:bhet和bhbt单体与甲醇进行酯交换反应,得到dmt;

41.二次酯交换:dmt与bdo进行酯交换反应得到bhbt;

42.缩聚:bhbt进行缩聚生成pbt聚合物。

43.解聚步骤的主反应为:

44.pbt bdo=bhbt

45.hoc4h8o(-co-c6h

4-cooc4h8o-)nh (n-1)hoc4h8oh

→

nhoc4h8oco-c6h

4-cooc4h8oh

47.pet eg=bhet

48.hoc2h4o(-co-c6h

4-cooc2h4o-)nh (n-1)hoc2h4oh

→

nhoc2h4oco-c6h

4-cooc2h4oh

50.其中,eg乙二醇副反应:

51.2hoc2h4oh

→

hoc2h4oc2h4oh h2o

52.hoc2h4oh

→

ch3cho h2o

53.bdo丁二醇副反应:

54.ho(ch2)4oh

→

thf h2o

55.首次酯交换步骤:

56.bhet ma

→

dmt eg

57.nhoc2h4oco-c6h

4-cooc2h4oh 2nch3oh

→

nch3oco-c6h

4-cooch3 2nhoc2h4oh

58.bhbt ma

→

dmt bdo

59.nhoc4h8oco-c6h

4-cooc4h8oh 2nch3oh

→

nch3oco-c6h

4-cooch3 2nhoc4h8oh

60.二次酯交换

61.ch3ooc-c6h

4-cooch3 hoc4h8oh

→

hoc4h8oco-c6h

4-cooc4h8oh 2ch3oh

63.缩聚:

64.nhoc4h8oco-c6h

4-cooc4h8oh

→

hoc4h8o(-co-c6h

4-cooc4h8o-)nh (n-1)hoc4h8oh

66.对苯二甲酸二甲酯(dmt)与1,4-丁二醇进行酯交换生成对苯二甲酸二丁二醇酯,后者缩聚生成聚对苯二甲酸丁二醇酯。

67.二次酯交换法采用1,4-丁二醇过量的配比,dmt和1,4-丁二醇的摩尔比为1∶1.3-1.7,反应温度约200℃,有利于反应平衡向生成对苯二甲酸二丁二醇酯方向,可减少副反应发生。

68.第二步缩聚反应温度约250-260℃,减压至0.1-1mm hg下进行。

69.区别于现有技术,上述技术方案提供了一种废旧pet聚酯或/和pet-pbt混合聚酯废旧原料化学循环再生高效利用的工艺方法。本技术将pbt(聚对苯二甲酸丁二醇酯)\pet(聚对苯二甲酸乙二醇酯)废旧聚酯原料进行解聚,分解成pbt(对苯二甲酸双羟丁酯)与pet((对苯二甲酸双羟乙酯))单体后;再与甲醇酯交换反应生成是中间分子dmt(对苯二甲酸二甲酯);将生成的dmt进行提纯;提纯后的精dmt与bdo(1,4-丁二醇)进行酯化反应成bhbt单体;再由bhbt单体缩聚反应,生成大分子链pbt聚合体的一种工艺方法。本发明工艺方法,提

升了pbt pet聚酯的利用率和再生pbt与pet混合范围;生产出的产品pbt性能稳定、均一;特性粘度、分子量分布、色值、熔点等指标优良,均满足市场纺丝级等需求。

70.优选的,将废旧pet聚酯或/和pet-pbt混合聚酯熔融为熔体还包括除杂、将分拣的原料制成聚粒料、聚粒料通过螺杆熔融挤压,最后形成熔体。具体如下:

71.1、除杂包括废旧pet聚酯或/和pet-pbt混合聚酯收集并进行分拣工作,包括去除原料中的金属等异物。

72.1.1通过多环节强磁铁吸取铁类物质;

73.1.2通过平铺输送带挑出明显能分拣的非铁类非原料的异物;

74.1.3通过过平铺过滤输送剔除小颗粒的砂石等异物;

75.2、将分拣的原料制成聚粒料

76.2.1进行除杂后原料送至聚料机进行破碎与聚粒;

77.2.2将聚粒料输送至投料仓进行连续输送到原料投料仓;

78.3、聚粒料通过螺杆熔融挤压,形成熔体:

79.3.1将螺杆的几区温度分别设置好并温度升到设定的温度,温度范围在240-290℃;

80.3.2连续喂入聚粒料进行熔融挤压成熔体;

81.4、可对熔体进行一次熔体过滤,滤出其中的金属以及不能在220-290℃之间不能分解的异物;

82.4.1对熔体过滤器进行升温至285℃,熔体过滤器采用一用一备;

83.4.2熔体过滤后使用可直接进入解聚釜中,完成熔体输送工序;

84.在解聚步骤中,解聚釜利用熔体进料形式,提高解聚的效率。

85.优选的,所述解聚步骤,采用二个以上串联的解聚釜进行连续解聚。解聚釜采用二釜或三釜连续解聚。更有利于1-4低聚体的比例提高,可达98-99%完成率,高效解聚,低副反应。

86.优选的,所述解聚步骤加入解聚液,所述解聚液包括bdo和/或eg;所述bdo与pbt的质量比为1-6:2;所述eg与pet的质量比为1-6:2。

87.优选的,所述eg加入解聚釜时温度为190-200℃。

88.优选的,所述解聚步骤,加入解聚催化剂,所述解聚催化剂加入量为解聚混合物(所述解聚混合物包括熔体和解聚液)的0.1-5wt%。

89.优选的,所述解聚催化剂为醋酸锌和碳酸钾。

90.优选的,所述解聚步骤,解聚釜在解聚过程中进行氮气封压,氮气封压的压力控制在0-0.2mpa。

91.优选的,所述解聚步骤,包括串联设置的第一解聚釜、第二解聚釜和第三解聚釜。三釜连续解聚,可连续进料、出料,对于量产更有利;三釜连续解聚,可优化反应的温度与反应的停留时间以及各釜的压力,有效降低eg(乙二醇)bdo(丁二醇)的脱水等副反应产生,同时提高了解聚成低聚体单体的比例;更有利于1-4低聚体的比例提高,可达98-99%完成率,高效解聚,低副反应。

92.优选的,所述第一解聚釜和第二解聚釜的液位控制在60%。

93.第一解聚釜连续进料达60%的液位后,进行连续出料,保持第一解聚釜中的液位

恒定在60%的液位;出料单体溶液连续进入到第二解聚釜中;当第二解聚釜的液位达60%的液位后,进行连续出料,保持第二解聚釜中的液位恒定在60%的液位,出料单体溶液连续进入到第三解聚釜中。在第三解聚釜中,进行压力、温度调整,调整目的是为了达到解聚低聚单体在总溶液中的比例。

94.三个解聚釜当各自设定的压力到达后,通过塔顶调节阀调节压力,确保釜内压力均衡;同时释放出的汽体经过分离塔进行分离,塔底可回解聚釜保证解聚液的配比;塔顶主要是低沸成分,从系统中去除。

95.三釜连续解聚,可连续进料连续出料,对于量产更有利;三釜连续解聚,可优化反应温度、进料反应停留时间以及各釜的压力,有效降低eg(乙二醇)bdo(丁二醇)的脱水等副反应产生,同时提高了解聚成低聚体单体的比例。

96.优选的,所述第一解聚釜的反应温度设定为190-240℃,反应压力为101-201kpa,停留时间为60-120分钟。停留时间=设定容积/出料流速;本实施方式中,设定容积为60%釜容积;在其他实施方式中,设定容积可根据需要进行调整。

97.优选的,所述解聚和首次酯交换之间还包括浓缩步骤:解聚成的bhet bhbt的混合溶液,进行浓缩其中的过多解聚液,使溶剂进行循环解聚使用;

98.1、稀单体bhet、bhbt溶液,利用浓缩塔去除解聚时过量溶液的部分丁二醇及乙二醇;

99.2、浓缩塔在负压10-30kpa的工况下进行分离;塔底液在160-180℃循环加热,塔顶丁二醇及乙二醇冷凝收集,并回收利用;通过塔底密度在线监测,连续输送到浓缩的单体储罐中,供下一工序使用。

100.优选的,首次酯交换和二次酯交换步骤之间还包括,dmt的纯化和精制步骤:

101.dmt纯化:首次酯交换反应后生成的dmt使用甲醇清洗,去除其中的大部分颜色;其中颜色较重的溶剂进行塔类回收其溶剂再使用;具体包括:

102.1、首次酯交换反应生产的dmt溶液利用正压压滤设备进行1-4次的压滤、清洗、再压滤的周期操作;用甲醇溶液对dmt滤饼进行清洗;压滤液进行各工序的利用以及回收处理;压滤机使用搅拌变频控速进行充分搅拌,使dmt溶液中的颜色及eg等与甲醇充分相溶,然后再压滤;

103.2、压滤的滤饼,进行负压10-101kpa,温度在25-100℃范围内进行挥发脱醇干燥粗dmt;挥发醇进行冷冻水冷凝收集,回收使用。

104.dmt精制:干燥后的粗dmt进入蒸馏釜提取成精dmt;

105.利用dmt蒸馏釜以及精馏塔、恒温捕集器、真空系统等设备进行蒸馏,精馏dmt中间产品;精制好的dmt,直接液态存储于dmt储罐,这样有利于二次酯交换步骤使用。

106.优选的,所述缩聚步骤,加入热稳定剂,所述热稳定剂包括磷酸、亚磷酸、磷酸三甲酯、磷酸三乙酯、磷酸三苯酯中的一种或多种。优选磷酸三甲酯。缩聚反应温度250-260℃,添加热稳定剂,是为了避免pbt聚合物高温分解。

107.本技术还提供了一种pbt聚合物,所述pbt聚合物采用以上任一所述的制备方法进行制备。

108.区别于现有技术,上述技术方案提供了一种pet/pbt混聚酯或pbt聚酯废旧原料化学循环再生高效利用的工艺方法。本技术将pbt(聚对苯二甲酸丁二醇酯)\pet(聚对苯二甲

酸乙二醇酯)废旧聚酯原料进行解聚,分解成pbt(对苯二甲酸双羟丁酯)与pet((对苯二甲酸双羟乙酯))单体后;再与甲醇酯交换反应生成是中间分子dmt(对苯二甲酸二甲酯);将生成的dmt进行提纯;提纯后的精dmt与bdo(1,4-丁二醇)进行酯化反应成bhbt单体;再由bhbt单体缩聚反应,生成大分子链pbt聚合体的一种工艺方法。本发明工艺方法,提升了pbt pet聚酯的利用率和再生pbt与pet混合范围;生产出的产品pbt性能稳定、均一;特性粘度、分子量分布、色值、熔点等指标优良,均满足市场纺丝级等需求。

109.实施例1:100kg为杂色边角料含原料生产再生pbt切片

110.1、解聚:

111.用100kg除杂后的杂色边角料,含有pet(50.5wt%)、pbt(36wt%);通过聚粒机系统制成聚粒料;聚粒料螺杆熔融挤压,形成熔体;熔体经过熔体过滤器过滤后输送至第一解聚釜中;第一解聚釜中另计量加入解聚液100kg,包括eg 55kg、bdo 45kg和解聚催化剂醋酸锌2g进入解聚釜中,其中eg加入解聚釜时温度保持在190-200℃。

112.第一解聚釜、第二解聚釜和第三解聚釜串联设置,进行连续解聚,连续进料和出料,述第一解聚釜和第二解聚釜的液位控制在60%,这样解聚反应中加入的bdo和eg处于过量的状态,可以与熔体充分进行主反应,但过量的bdo和eg在解聚釜内停留时间有限,降低副反应发生的概率。解聚釜在解聚过程中进行氮气封压,氮气封压的压力控制在0-0.2mpa。

113.第一解聚釜的反应温度为205℃,反应压力为151kpa,停留时间为80分钟。

114.第二解聚釜的反应温度为200℃,反应压力为120kpa,停留时间为60分钟;

115.第三解聚釜的反应温度为190℃,反应压力为110ka,停留时间为40分钟。

116.以上设置,使得熔体中大部分pet和pbt在第一解聚釜进行解聚,而后续第二和第三解聚釜则逐步降低解聚温度和压力,这样既可以解聚剩余pbt和pet,又避免长时间高温高压导致eg和bdo副反应增加。

117.解聚步骤的主反应为:

118.pbt bdo=bhbt

119.hoc4h8o(-co-c6h

4-cooc4h8o-)nh (n-1)hoc4h8oh

→

nhoc4h8oco-c6h

4-cooc4h8oh

121.pet eg=bhet

122.hoc2h4o(-co-c6h

4-cooc2h4o-)nh (n-1)hoc2h4oh

→

nhoc2h4oco-c6h

4-cooc2h4oh

124.乙二醇副反应:

125.2hoc2h4oh

→

hoc2h4oc2h4oh h2o

126.hoc2h4oh

→

ch3cho h2o

127.丁二醇副反应:

128.ho(ch2)4oh

→

thf h2o

129.2、浓缩:

130.解聚得到的bhet、bhbt的混合溶液,利用浓缩塔浓缩其中的去除其中过多的乙二醇和丁二醇,塔底液在160-180℃循环加热,塔顶丁二醇及乙二醇冷凝收集,并回收利用;浓缩塔在负压10-30kpa的工况下进行分离;得到浓缩的bhet、bhbt的混合溶液。

131.3、首次酯交换:

132.浓缩的bhet、bhbt的混合溶液和甲醇进行酯交换,得到dmt、eg和bdo:反应式如下:

133.bhet ma

→

dmt eg

134.nhoc2h4oco-c6h

4-cooc2h4oh 2nch3oh

→

nch3oco-c6h

4-cooch3 2nhoc2h4oh

135.bhbt ma

→

dmt bdo

136.nhoc4h8oco-c6h

4-cooc4h8oh 2nch3oh

→

nch3oco-c6h

4-cooch3 2nhoc4h8oh

137.dmt的纯化步骤:所得到的粗dmt(蒸汽烘干)重量为95.6kg;

138.首次酯交换反应后生成的dmt使用甲醇清洗,去除其中的大部分颜色;其中颜色较重的溶剂进行塔类回收其溶剂再使用;具体包括

139.首次酯交换反应生产的dmt溶液利用正压压滤设备进行1-4次的压滤、清洗、再压滤的周期操作;用甲醇溶液对dmt滤饼进行清洗,压滤液进行各工序的利用以及回收处理;压滤机使用搅拌变频控速进行充分搅拌,使dmt溶液中的颜色及eg等与甲醇充分相溶,然后再压滤;压滤的滤饼,进行负压10-101kpa,温度在25-100℃范围内进行挥发脱醇干燥粗dmt。而纯化步骤中的各种挥发醇类进行冷冻水冷凝收集,回收使用。

140.dmt精制步骤:储罐中收集的精dmt液体为74.5升。

141.干燥后的粗dmt进入蒸馏釜提取成精dmt。利用dmt蒸馏釜以及精馏塔、恒温捕集器、真空系统等设备进行蒸馏,精馏dmt中间产品;精制好的dmt,直接液态存储于dmt储罐。

142.二次酯交换:74.5l的dmt再加入bdo 50kg,以及催化剂钛酸四丁酯44g进行酯交换反应,二次酯交换温度控制在200℃。

143.dmt与bdo在反应釜进行酯交换反应得到bhbt

144.ch3ooc-c6h

4-cooch3 hoc4h8oh

→

hoc4h8oco-c6h

4-cooc4h8oh 2ch3oh

146.二次酯交换得到的bhbt单体加入热稳定剂磷酸三甲酯10g,在250-260℃进行缩聚反应,釜内逐渐抽真空至减压至0.5mmhg,得到pbt聚合物。

147.bhbt在反应釜进行缩聚生成pbt聚合物

148.n hoc4h8oco-c6h

4-cooc4h8oh

→

hoc4h8o(-co-c6h

4-cooc4h8o-)nh (n-1)hoc4h8oh

150.二次酯化反应结束后,通过收集酯化反应生成甲醇,达到再进行抽真空的结果,并催化bhbt的缩聚反应;缩聚反应完成后,称量得到pbt产量为79.5kg(约2-5%残留釜中)。

151.实施例1中100kg的聚粒料通过解聚反应、酯交换生成dmt反应、dmt与bdo的酯交换反应再缩聚生成再生pbt 79.5kg;产品通过分析指标为粘度1.03、熔点223.2,b值4.8、端羧基29、色质为白色;指标优良,满足市场纺丝级等需求。

152.同时,由于本技术方案中使用的eg\bdo\甲醇均可以进行回收循环利用,降低工艺成本。

153.最后需要说明的是,尽管在本技术的说明书文字中已经对上述各实施例进行了描述,但并不能因此限制本技术的专利保护范围。凡是基于本技术的实质理念,利用本技术说明书文字记载的内容所作的等效结构或等效流程替换或修改产生的技术方案,以及直接或间接地将以上实施例的技术方案实施于其他相关的技术领域等,均包括在本技术的专利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。